基于耐撞性的碳纤维/聚丙烯泡沫夹芯板结构优化研究*

2020-06-29徐晓倩孙文龙杨伟丽黄显晴刘天赐

崔 岸,徐晓倩,孙文龙,杨伟丽,黄显晴,刘天赐

(吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

汽车车身采用轻质高性能的复合材料和结构优化技术,已成为实现汽车轻量化的一个重要途径。碳纤维复合材料的比强度和比模量高,化学稳定性和耐热性等均优于金属材料。发泡聚丙烯(EPP)具有良好的缓冲吸能特性和尺寸稳定性,且由于制造工艺简单、成本较低和可回收利用,故在汽车吸能减振部件上应用较多。泡沫夹芯板的质量轻,且在强度、刚度、能量吸收和耐热性等方面也能较好地满足汽车对耐撞性和轻量化的要求,因此在汽车应用方面受到越来越多的关注[1]。

国内外学者对泡沫夹芯板结构进行了一系列试验研究,并取得了一定成果[2-14]。其中,文献[6]中采用遗传算法对复合材料泡沫夹芯板的铺层角度和厚度进行优化,使结构减轻38.2%。文献[7]中开发了一种改进的有效宽度法,研究钢泡沫夹芯板的面内压缩强度,并进行参数优化,确定了板厚和夹芯泡沫密度的最优解。文献[8]中通过对碳纤维聚氨酯泡沫夹芯板进行低速冲击试验,研究夹芯板和冲头几何参数对冲击性能的影响,并进行了损伤状态分析。文献[9]中对填充和未填充聚氨酯泡沫的锥体晶格芯夹芯板进行压缩和低速冲击下的响应分析,对比了夹芯板的承载能力和抗冲击性能。文献[10]中对比研究了碳纤维泡沫夹芯板和碳纤维复合材料层合板的低速冲击性能,结果表明泡沫夹芯板的抗冲击能力明显优于复合材料层合板。文献[11]中通过低速冲击试验对比分析了不同类型面板的泡沫夹芯板的抗冲击性,研究表明复合面板泡沫夹芯板的抗冲击能力介于纯玻璃纤维面板和纯碳纤维面板之间。文献[12]和文献[13]中研究冲击下纤维泡沫夹芯板厚度对抗冲击性能的影响,结果发现夹芯厚度对抗冲击性的影响不如面板厚度明显。文献[14]中通过试验和仿真,研究了均匀梯度和阶梯梯度泡沫夹芯板低速冲击下的性能,结果表明在总厚度不变的条件下,通过增大前后面板厚度比,可有效改善夹芯板的能量吸收能力和抗冲击性。

目前关于泡沫夹芯板参数对其结构性能影响和泡沫夹芯板结构优化方面的研究取得了一定成果,但仍然存在局限性,特别是对纤维复合材料夹芯板在汽车车身领域的应用研究并不多见,因此有必要对泡沫夹芯板及其应用进行广泛深入的探索。

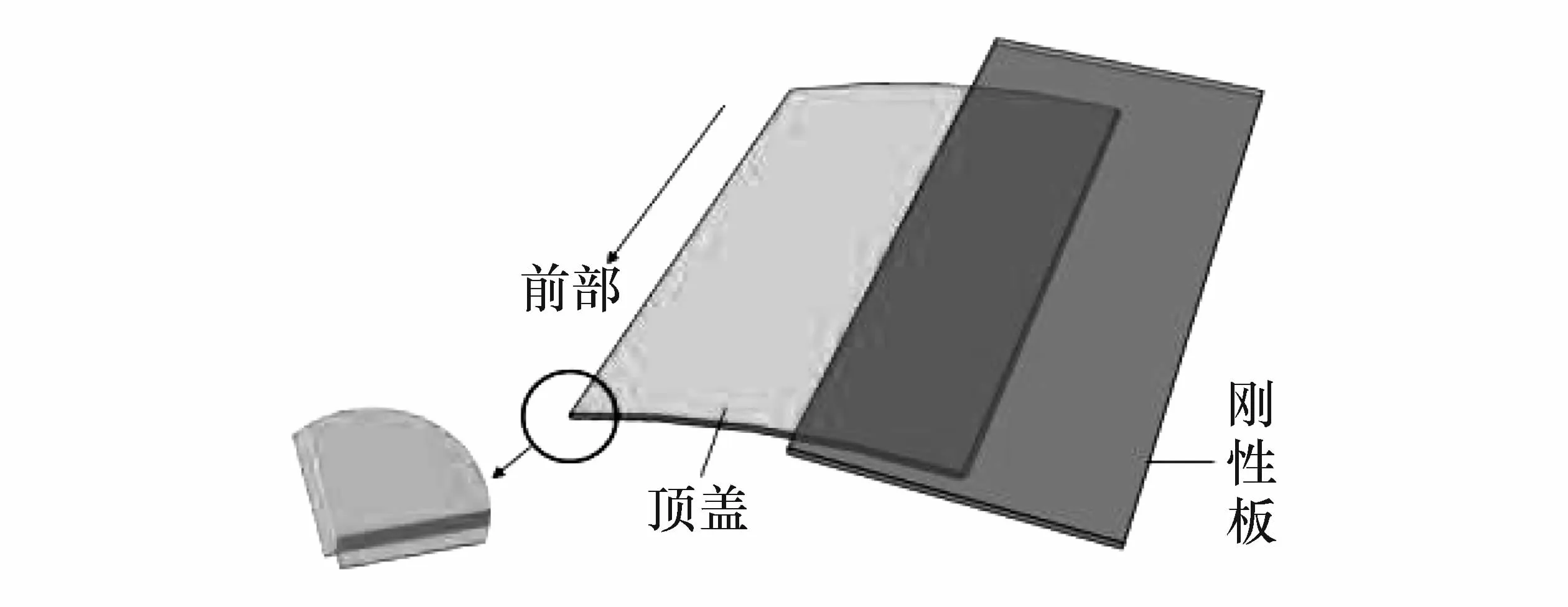

本文中制备了一种碳纤维/聚丙烯泡沫夹芯板(CFRP/EPP),通过试验与仿真研究其相关力学性能,采用多目标优化确定夹芯板最优厚度和密度,并将该夹芯板应用于某汽车顶盖,对夹芯泡沫的分布进行拓扑优化,最后通过整车顶部压溃仿真分析,探讨其应用效果。

1 样件制备与性能试验

1.1 样件制备

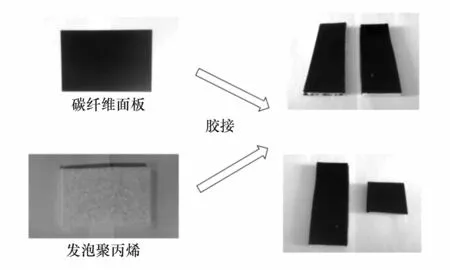

碳纤维/聚丙烯泡沫夹芯板制备流程如图1所示。其中,上下面板均采用总厚为0.6 mm的4层碳纤维增强树脂复合材料,铺层角度为[-45°/0°/45°/90°],夹芯材料采用厚度为 5 mm、密度为 45 kg/m3的聚丙烯泡沫。面板和芯材通过IX28300聚丙烯胶进行粘接,放置24 h常温固化。文中制备了3组样件,尺寸分别为60 mm×60 mm×6.2 mm(样件1)、160 mm×60 mm×6.2 mm(样件 2)和 150 mm×100 mm×6.2 mm(样件3)。

图1 样件制备

1.2 力学性能试验

分别对碳纤维/聚丙烯泡沫夹芯板样件进行压缩、弯曲和落锤冲击试验。为保证试验精度,取3组试验数据的平均值作为最终结果。

1.2.1 压缩性能试验

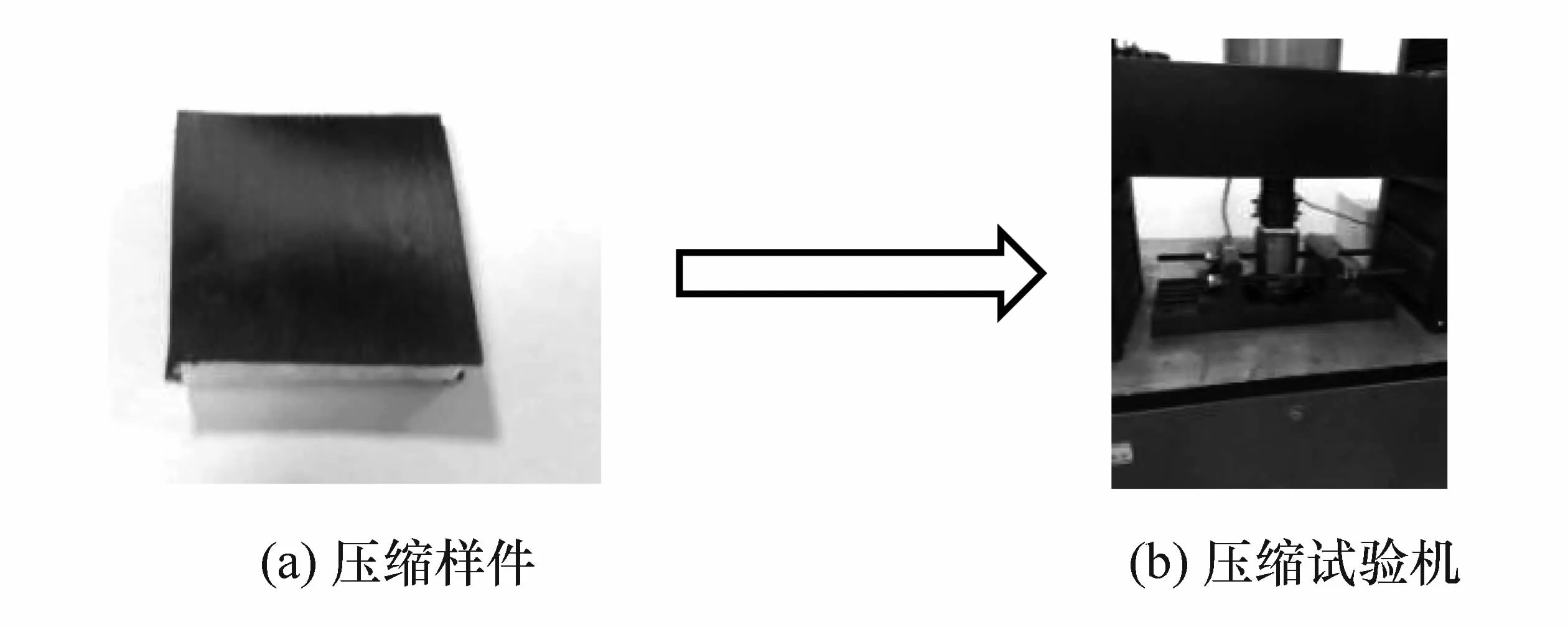

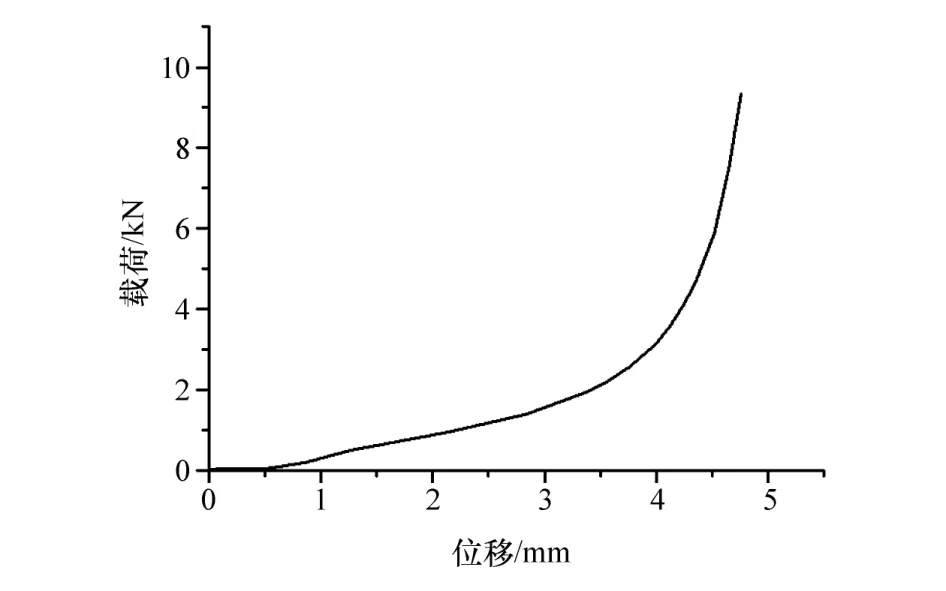

在电子万能试验机上对样件1进行压缩试验,如图2所示。其中,压头下降速度为2 mm/min,压缩冲程为5 mm,试验得到的载荷—位移曲线如图3所示。根据载荷—位移曲线计算得到的夹芯板各项压缩性能参数见表1。

图2 压缩试验

图3 压缩试验载荷—位移曲线

由图3可见:当压缩位移在0~4.3 mm之间时,即从压缩起始阶段到密实阶段,夹芯板变形平稳,芯材产生大量的塑性变形,是主要的吸能阶段;当压缩位移超过4.3 mm后,泡沫芯材被压实,即达到密实阶段,此时压缩位移随载荷的增加而缓慢移动。夹芯板的压缩吸能特性可由单位体积的材料在压缩起始点到密实起始点的形变过程中所吸收的能量来表示,其吸收能量为12.71 J,比吸能为0.654 J/g。

表1 夹芯板压缩性能参数

1.2.2 弯曲性能试验

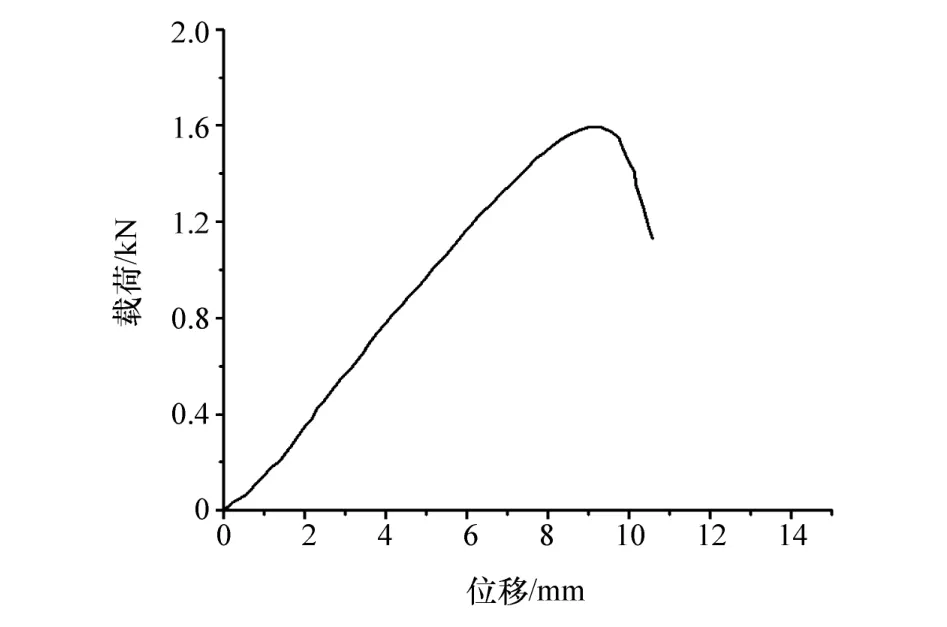

在电子万能试验机上对样件2进行三点弯曲试验,如图4所示。本试验跨距为120 mm,压头下降速度为5 mm/min,选取跨距中点为采样点,经传感器输出的载荷 位移曲线见图5,当夹芯板发生弯曲破坏,即曲线开始呈现下降趋势时停止试验,算得的弯曲性能参数如表2所示。

图4 三点弯曲试验

图5 弯曲试验载荷—位移曲线

表2 夹芯板弯曲性能参数

由图5可知:当压头对试件刚刚施加压力时,试件处于弹性变形阶段,在0~9 mm变形区间,载荷随位移的增加呈线性增大;继续增大载荷,当载荷达到最大值1.59 kN时,曲线开始下降,此时夹芯板开始发生弯曲破坏。

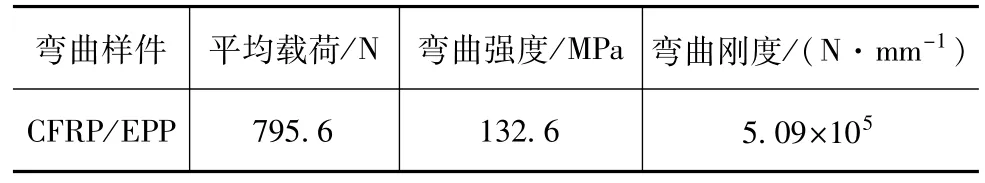

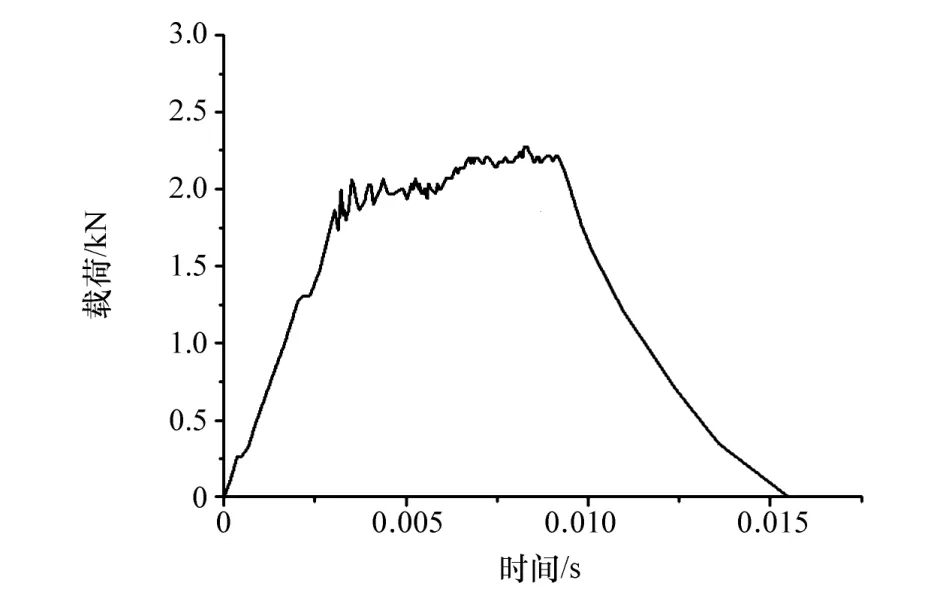

1.2.3 落锤冲击试验

采用落锤试验机对样件3进行落锤冲击试验,如图6所示。冲头直径为15 mm,质量为4.52 kg,冲击能量为10 J,冲击高度为225 mm。输出载荷—时间曲线见图7。可以看出,初始阶段夹芯板的接触力随时间呈线性逐渐增大,在达到峰值接触力波动一段时间后,冲头回弹,接触力逐渐减小直至为零。

图6 冲击试验

图7 冲击试验载荷—时间曲线

2 碳纤维/聚丙烯夹芯板多目标优化

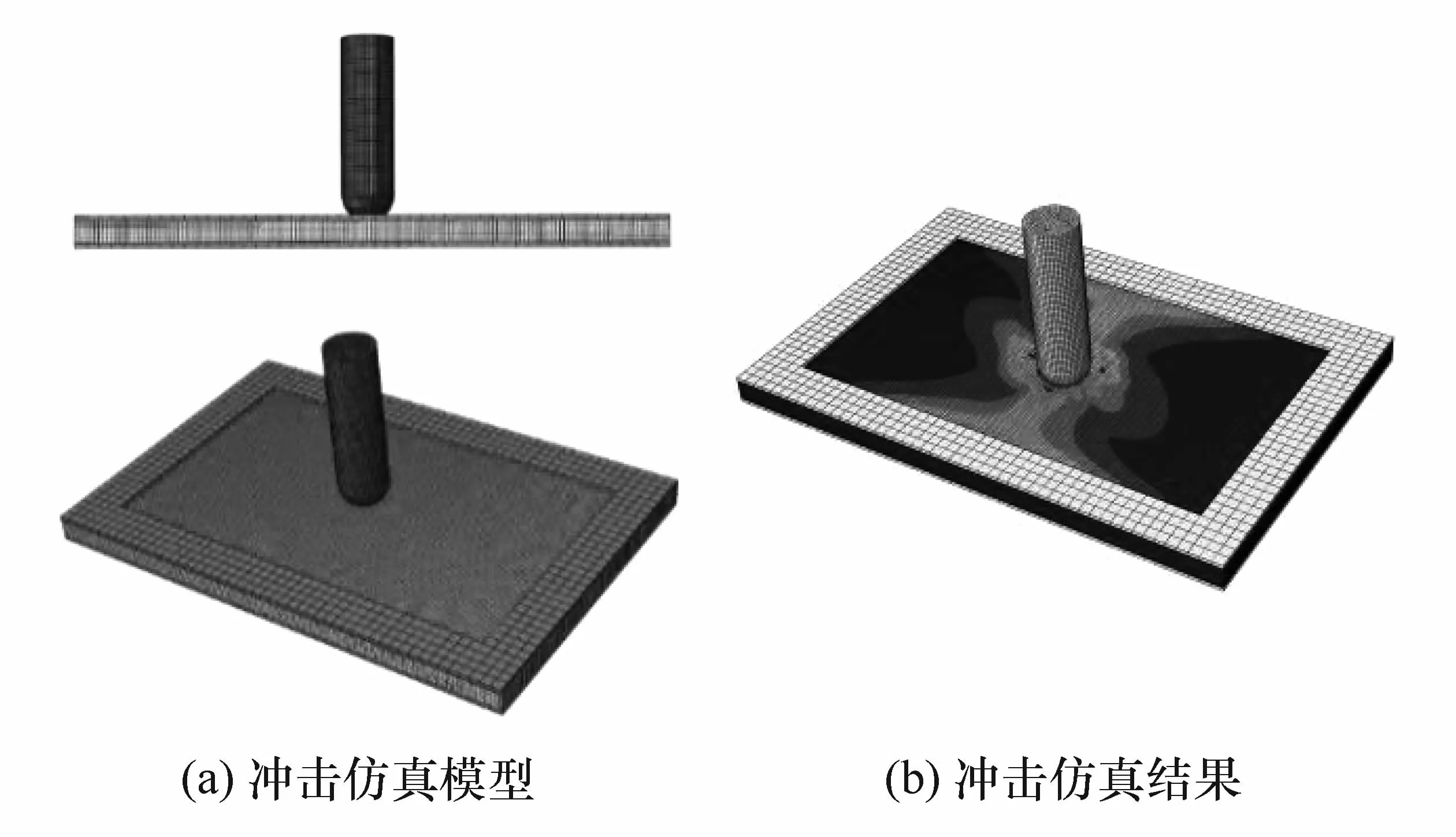

2.1 冲击仿真模型

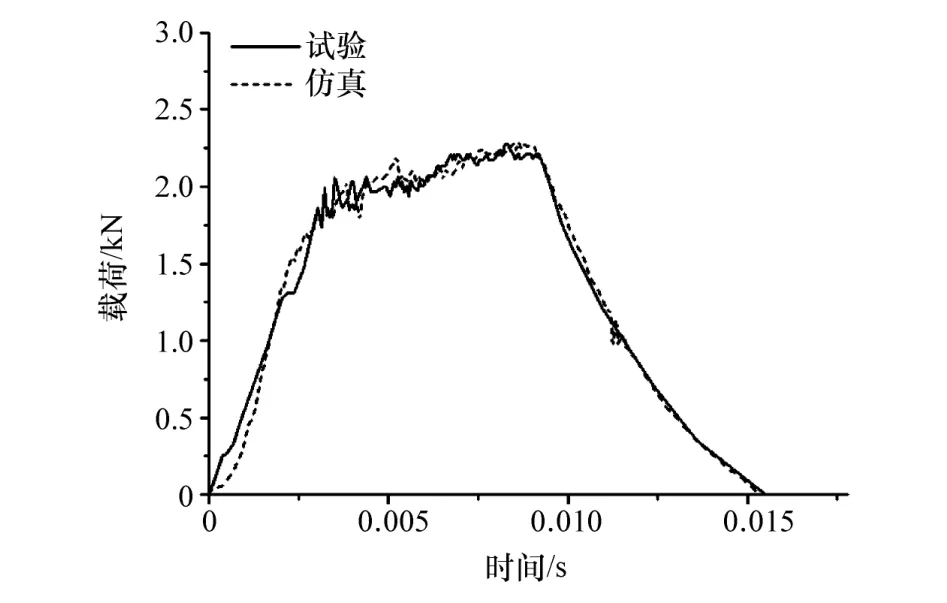

采用冲击样件尺寸数据,在Abaqus中建立冲击仿真模型,如图8(a)所示。碳纤维复合材料类型采用Lamina模型;选用Hashin准则,以纤维的拉伸与压缩强度和基体的拉伸与压缩强度来定义初始损伤,损伤的演化基于材料的断裂韧性;泡沫夹芯材料的弹性属性由弹性模量和泊松比来定义,塑性行为由可压溃泡沫模型和泡沫硬化属性定义。夹具采用四周夹持长度为12 mm的相框式结构,将夹芯板、夹具和冲头进行装配。冲头与夹芯板之间接触设为面面接触,夹芯板与夹具之间的接触设为绑定约束,对夹具进行自由度完全约束。冲头冲击能量为10 J,初始冲击速度为 2 108 mm/s,作用时间为20 ms,结果如图8(b)所示。输出载荷— 时间曲线如图9所示。可以看出,仿真与试验结果基本吻合,验证了仿真的有效性。

图8 夹芯板冲击仿真

图9 冲击载荷— 时间曲线对比

2.2 多目标优化

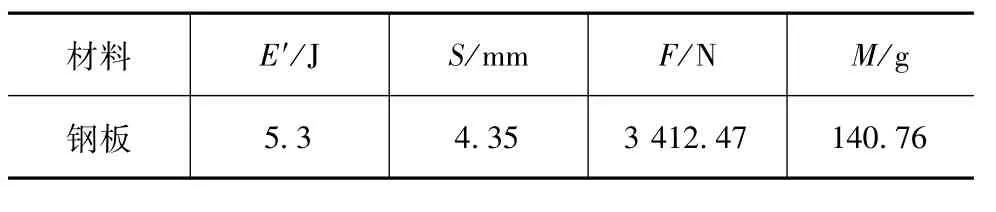

考虑汽车碰撞安全性和轻量化,选取夹芯板吸能E′、挠度S、峰值力F、质量M和厚度H为优化目标,夹芯板上、下面板厚度和夹芯泡沫厚度与密度作为设计变量,以同等冲击条件下的B400/780DP钢板的性能作为参照,见表3。选取钢板吸能、挠度和夹芯板总厚度作为约束条件,对夹芯板进行多目标优化。

表3 B400/780DP钢板在同等冲击下的性能

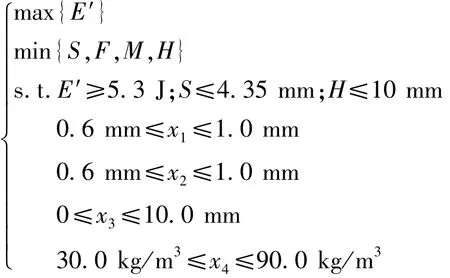

多目标优化数学模型为

式中 x1、x2、x3、x4分别为上下面板厚度、夹芯厚度和密度。

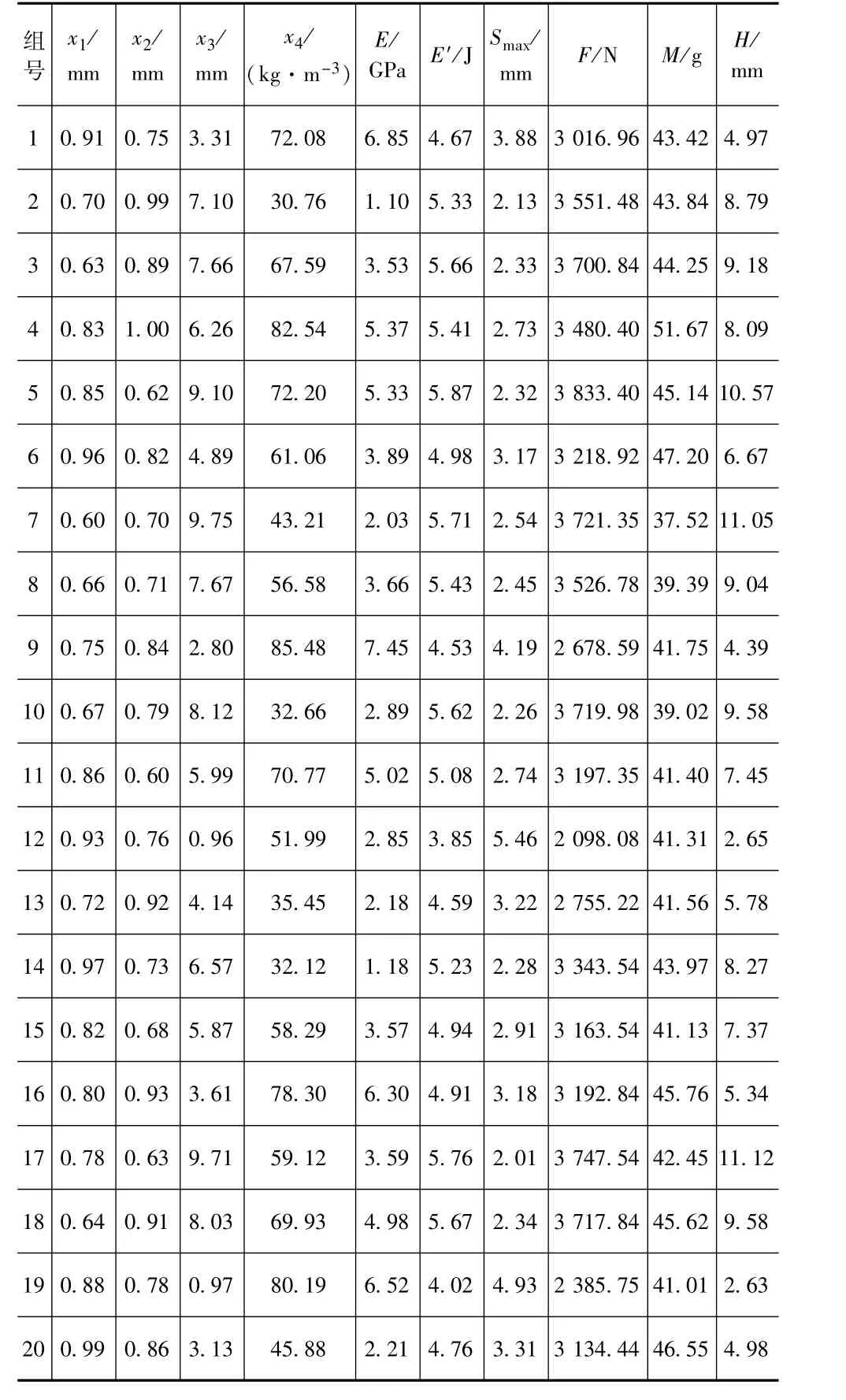

采用响应面法代理模型进行优化。根据优化模型,应用最优拉丁超立方法选取20组样本点,通过有限元仿真分别建立相应夹芯板冲击模型,得到样本点对应的响应值,结果如表4所示,其中E为弹性模量。

表4 最优拉丁超立方试验设计与仿真结果

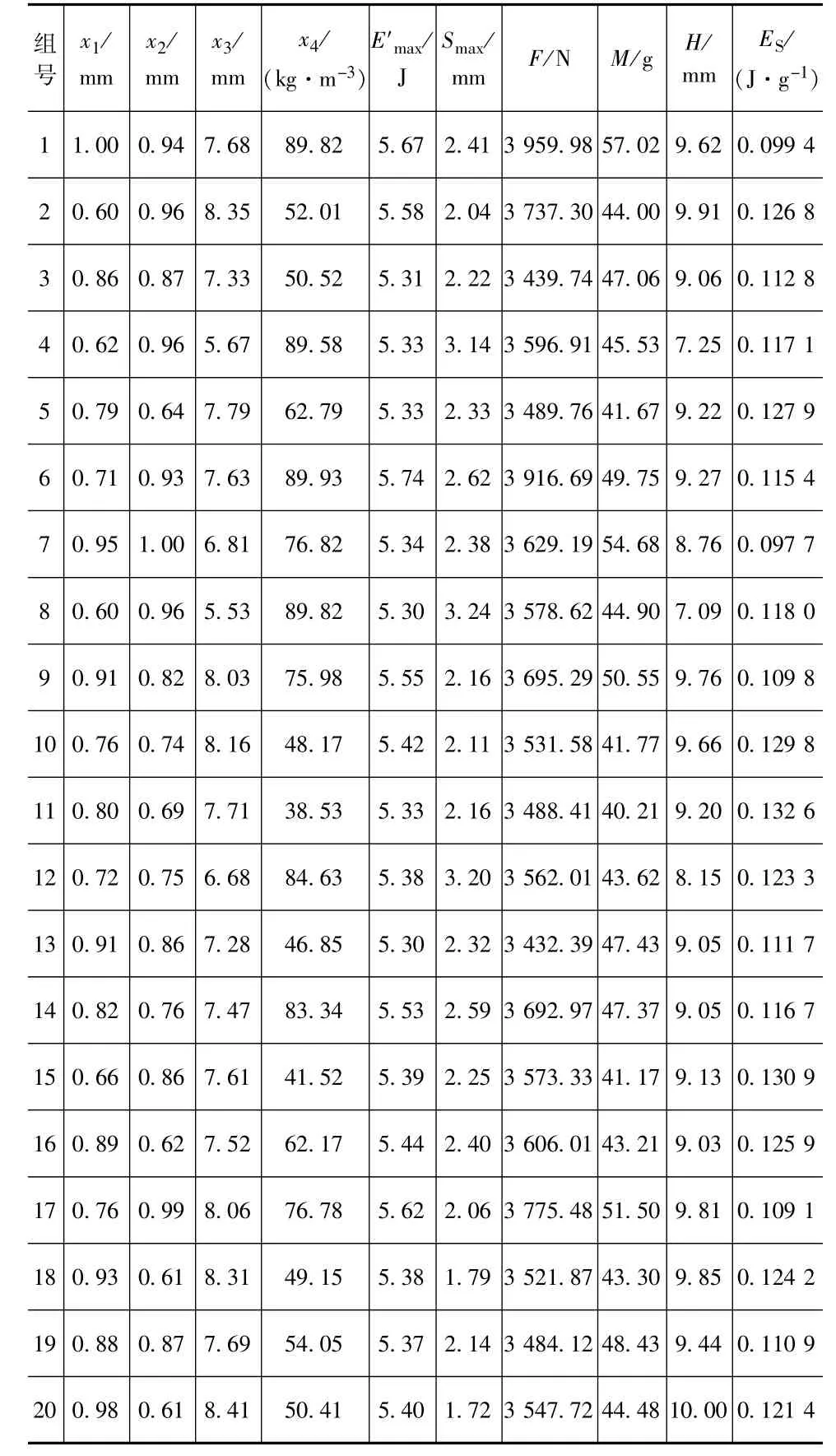

通过对样本数据的拟合,建立2阶响应面模型,近似反映设计变量与优化目标之间的响应关系,采用NSGA-II遗传算法,在Isight中进行优化,设置种群大小为20,迭代次数为50,交叉因子为0.9,变异因子为0.05,计算获得20组Pareto最优解,选取比吸能ES作为评价指标,结果如表5所示。

表5 20组Pareto最优解

从表5可以看出:5号、11号、15号比吸能大,质量轻,但其吸能小,且11号、15号夹芯泡沫密度小,发泡工艺要求高;2号、10号比吸能和吸能效果都较好,但其厚度较大;16号的比吸能和吸能都较高,质量轻,夹芯板厚度相对较薄,最大挠度和峰值力适中。因此综合考虑各方面因素,选取16号作为最优方案。

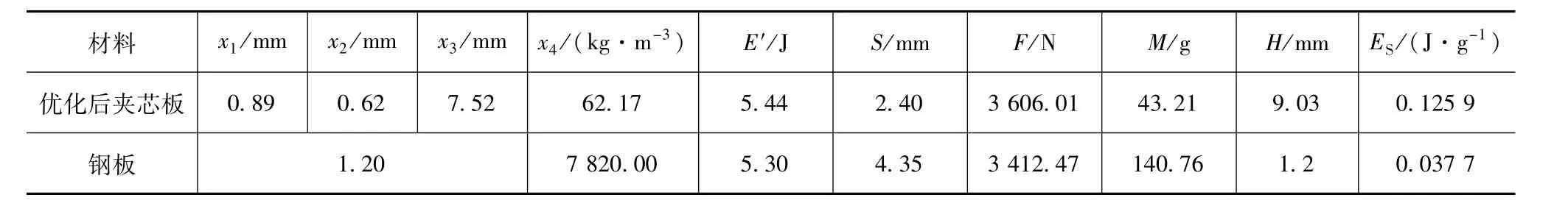

优化后夹芯板与钢板性能的对比如表6所示。由表6可知,优化后的夹芯板碰撞峰值力虽有小幅增加,但挠度和质量明显减小,吸能和比吸能增大,尤其比吸能增幅明显。

3 应用实例仿真分析

3.1 顶盖夹芯泡沫拓扑优化

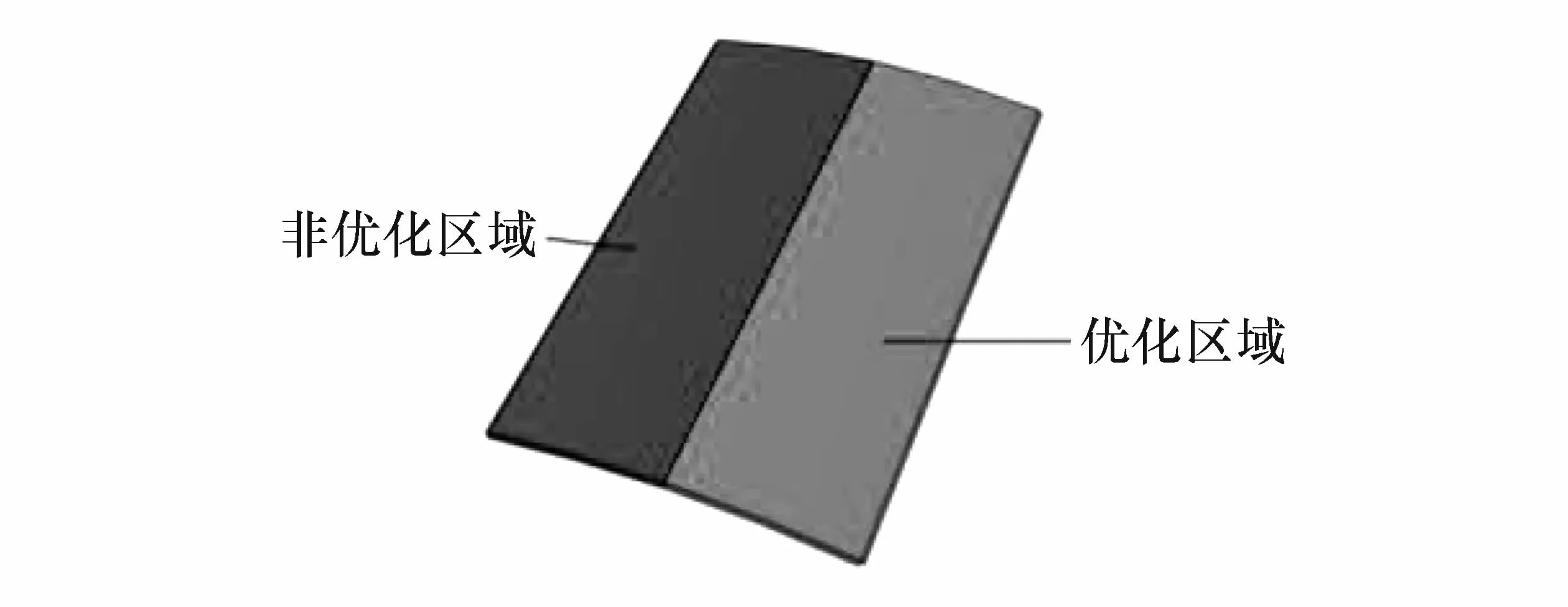

将优化后的夹芯板结构应用于某汽车顶盖,对顶盖夹芯泡沫分布进行拓扑优化。考虑到顶盖左右两侧侧翻时工况相同,因此根据GB26134—2010《乘用车顶部抗压强度》要求,仅在顶盖右侧施加19.5 kN的载荷,加载刚性板的纵向轴线与水平面夹角5°,横向轴线与水平面夹角25°,建立的顶盖压溃模型如图10所示。选择顶盖右半部分夹芯作为优化区域,如图11所示。约束该区域泡沫体积分数f≤0.5,即优化后的夹芯体积不大于初始设计域体积的50%,以顶盖在压溃工况下的应变能最小,即刚度最大为目标函数,采用变密度拓扑优化方法,进行夹芯泡沫分布的优化。

图10 顶盖压溃模型

表6 优化后夹芯板与钢板性能对比

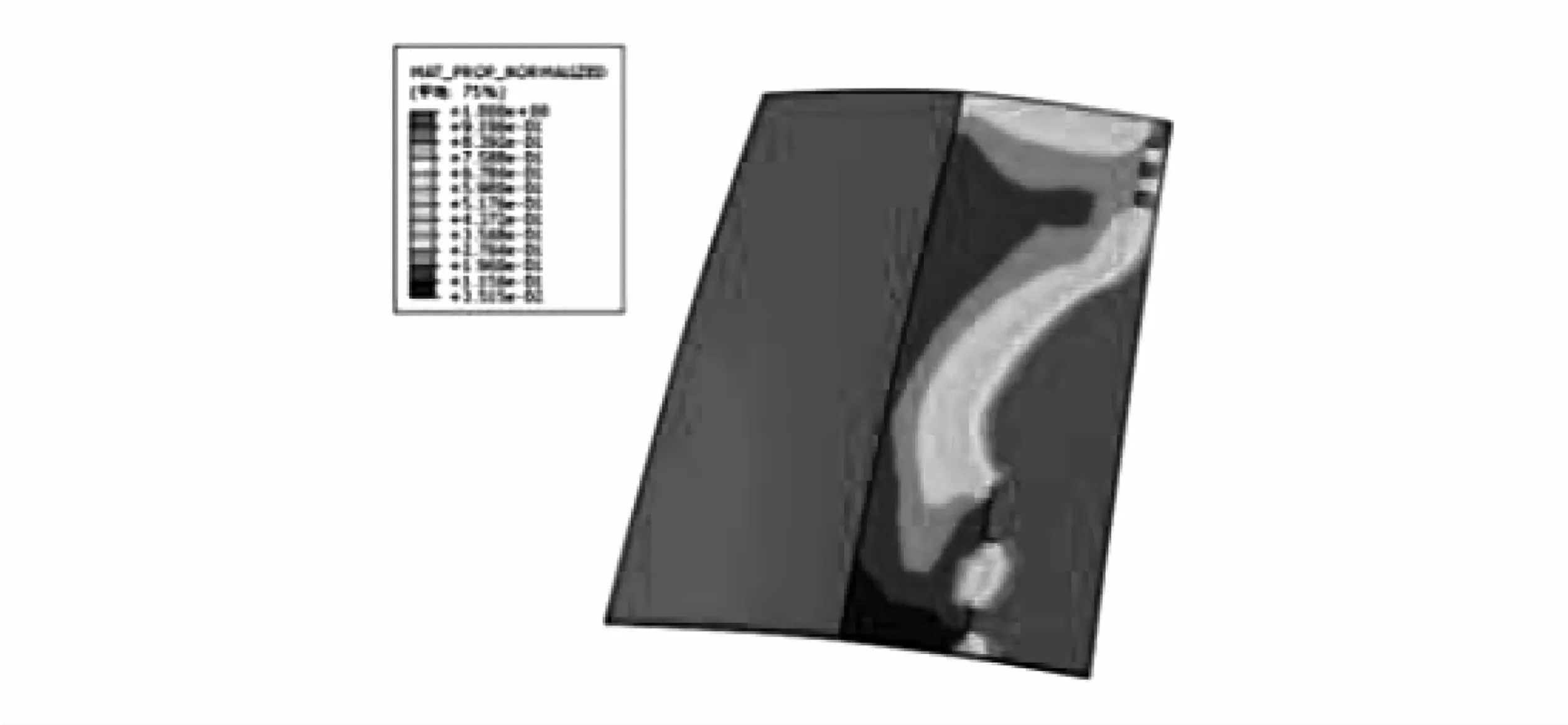

3.2 优化结果

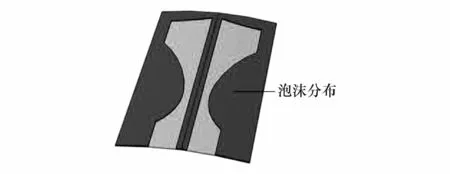

采用Abaqus软件,经39步迭代计算完成拓扑优化,输出密度云图见图12。由图可见,顶盖前部和中部受力较大,后部受力较小。根据仿真结果,并考虑左右半侧的对称性,得到整体夹芯板顶盖结构,如图13所示。

图11 顶盖优化区域示意图

图12 拓扑优化密度云图

图13 优化后的顶盖模型

3.3 整车顶部压溃仿真分析

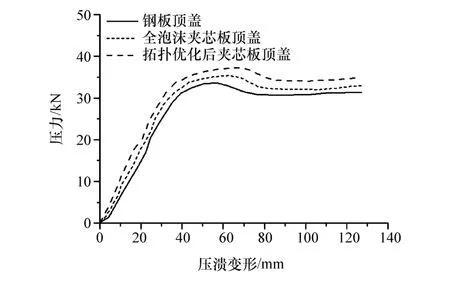

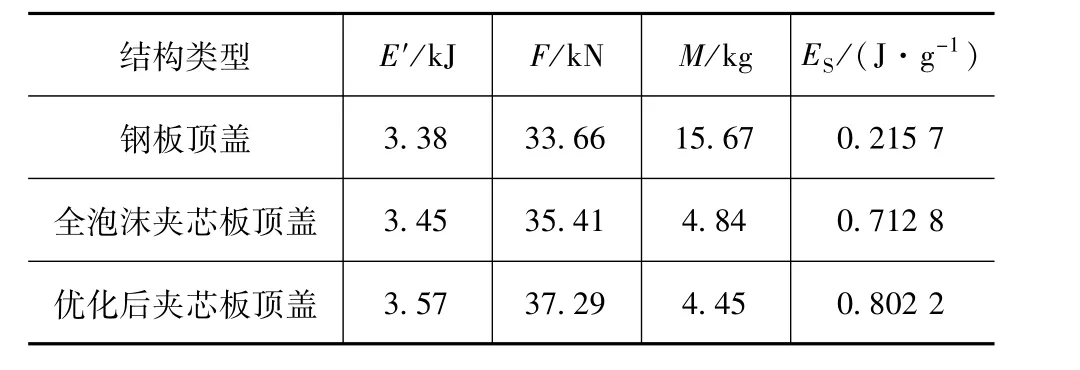

选取3种顶盖结构,分别为1.2 mm厚B400/780DP钢板顶盖、全泡沫夹芯板顶盖和拓扑优化后的夹芯板顶盖,进行顶部准静态压溃仿真,车顶压溃模型见图14。在顶盖压溃变形达到127 mm时,停止加载,输出3种车顶结构压溃曲线,如图15所示。由图可见,相同压力下拓扑优化后的顶盖变形最小,说明刚度最大。3种顶盖性能对比见表7。优化后夹芯板顶盖相比于钢板顶盖,其峰值力上升10.78%,质量下降71.6%,吸能提升5.62%,比吸能提升271.91%;相比于全泡沫夹芯板,其峰值力上升5.31%,质量下降8.06%,吸能提升3.48%,比吸能提升12.54%。

图14 车顶压溃模型

图15 3种顶盖压溃结果

表7 3种顶盖结构性能比较

4 结论

设计了一种碳纤维/聚丙烯泡沫夹芯板复合结构,通过试验与仿真研究了该结构的相关力学性能。以B400/780DP钢板为参照,结合试验设计和2阶响应面法,运用NSGA-II遗传算法对该夹芯板结构进行多目标优化,获得了厚度和泡沫密度的最优方案。将该结构应用于某汽车顶盖,对夹芯泡沫的分布进行了变密度拓扑优化。最后,进行了车顶压溃仿真,对比分析了优化后的夹芯板顶盖、原钢板顶盖和全泡沫夹芯板顶盖的压溃性能。结果表明,采用优化后夹芯板结构的顶盖,其刚度和吸能效果都有明显改善,质量大幅减轻,满足汽车耐撞性和轻量化的要求。