汽车高强板用Cr8类冲压模具钢性能研究*

2020-06-29周江奇李恒佰李开文

韦 韡,周江奇,李恒佰,李开文,赵 亮,元 莎

(1.上汽通用五菱汽车股份有限公司技术中心,柳州 545005; 2.宝山钢铁股份有限公司技术中心,上海 200940;3.机械科学研究总院集团有限公司,北京 100044)

前言

随着国内汽车行业的快速发展,对于汽车模具的需要也日益增多。对于自主品牌汽车企业,由于品牌溢价能力较弱,成本控制的压力远大于合资品牌。随着汽车法规不断严格,大量的高强度、超高强度钢被广泛应用于车身制造,相应地,越来越多的模具需要采用高性能模具钢进行制造,尤其以汽车大梁、副车架上下片、加强板关键零件最为典型。

由于大量优质模具钢被用于高强度钢零件制造,导致模具成本不断增加。据估算,模具钢在模具总质量中只占约11%,但是由于其成本高,尤其是表面处理费用昂贵,模具钢成本在模具成本中所占比例高达63%。国内高端模具钢市场长期以来被进口模具钢占领,国内企业每年需从国外进口10万t高端模具钢,进口材料价格约为国内材料的2~3倍,加大了整车企业的成本负担,不利于自主品牌车企的向上持续发展。

传统的SKD11类型钢,属于高碳高铬的Cr12类钢,其硬度很高但韧性稍差,尤其是焊接性能不佳,模具补焊、热处理较容易出现开裂。为克服该问题,国内外多家钢厂开发了改进型高铬冷作模具钢,技术方案在成分上降低Cr和C含量,在保持原钢种高硬度和高耐磨性的基础上,改善其韧性。其中,东北特钢开发的Cr8类钢将 Cr含量降低到7.5% ~8.5%,C含量为1.6%~1.9%,并将其他微量元素进行了优化。宝钢特钢根据国家“十三五”重点研发计划的部署,新开发了HNC53冷作模具钢,其目标是通过成分优化设计、电炉真空精炼和电渣重熔的冶炼工艺控制及采用大锻造比的锻造变形工艺等全流程的研究和创新,实现稳定化生产和应用,以替代进口材料所占据的高端模具钢市场。

本文中从模具实际使用工况出发,基于汽车高强钢模具对于模具材料的主要要求,选取两种典型的Cr8类材料——国内某钢厂生产的牌号为DC53模具钢,日本高周波钢厂(KOSHUHA)生产的KD11MAX模具钢,与本课题组开发的HNC53材料进行对比,分析化学成分、显微组织、冲击韧性、屈服强度、TD皮膜附着性、热处理和表面处理后尺寸稳定性等,以评价和分析其所处的技术水平。

1 材料成分设计与工艺开发

由于传统的SKD11模具钢属于高碳高铬莱氏体钢,其碳化物颗粒粗大且不均匀,造成韧性不良而降低模具使用寿命,本课题组开发的HNC53通过成分优化设计,减少C、Cr含量以抑制莱氏体共晶碳化物形成,使M7C3碳化物微细均匀少量析出,从而提高塑性和韧性。由于该钢含有少量过剩的一次碳化物的马氏体类型,同时提高了Mo的含量,材料经高温回火后在获得高硬度的同时又可获得更高强韧性。为比较几种材料的成分,分别在100 mm×100 mm×50 mm的试样上各切一块20 mm×20 mm×20 mm的试样进行直读光谱化学成分测试,表1为3种材料的化学成分。

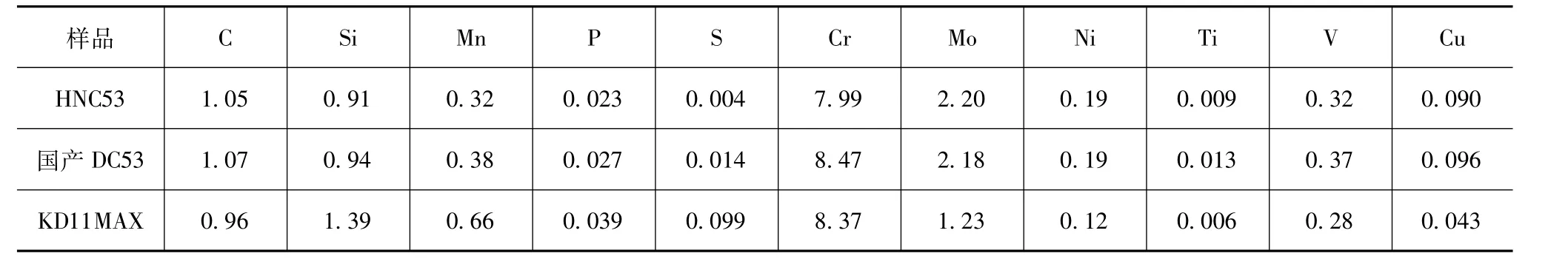

表1 原材料的质量分数 %

总体看来,3种材料的化学成分相差不大。尤其Cr和C元素,各模具厂对于硬度的控制有很高的共识,微量元素方面,国内牌号Mo含量约为国外品牌的2倍,由于Mo可强烈促进形成碳化物,对提高模具钢的强度和硬度有利,且该元素可有效增加淬透性,提高组织的均匀性,HNC53关键成分含量与设计预期一致。对于S、P元素的控制,HNC53含量最低,尤其是S含量仅为0.004%,由此可见电渣重熔工艺对杂质元素的去除效果显著。KD11MAX中Mn元素比国内牌号高了约一半,锰能增加碳化物的稳定性,提高强度、硬度,但其是严重的偏析元素,会降低韧性和塑性,因此对其含量的控制国内钢厂比较谨慎。尤其应当注意的是,国外材料中测出约0.1%的S元素,该元素在国内钢厂往往作为有害杂质元素严格控制,大多要求控制在0.01%以下。而国外钢厂则进行了添加和控制,有利于改善模具钢的切削性能。

由此可见,国内钢厂对于模具钢成分的设计采用了比较保守的策略,尤其是涉及具有两面性的元素,这也暴露了国内钢厂基础研究比较薄弱,对于多元合金体系的交互影响,多变量优化设计等方面存在不足。

生产工艺方面,HNC53在常规电炉冶炼的基础上增加了一道电渣重熔工序,以改善合金元素偏析,得到均匀化的合金成分。同时,为改善碳化物分布,重新制定优化了多向锻造工艺,采用大锻造比对共晶碳化物进行充分破碎,以得到均匀细小的颗粒组织。

2 显微组织分析

2.1 低倍组织分析

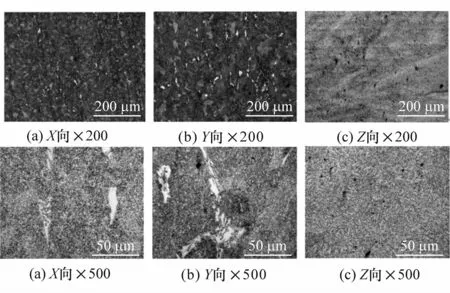

在HNC53原材料X、Y、Z 3个方向分别取样进行金相分析,其组织形态如图1所示。在不同方向该基体组织均以粒状珠光体为主。然而作为共晶莱氏体钢,影响其组织性能的关键在于共晶碳化物的形态和分布。从图1中可见,X、Y两向,在珠光体基体上均弥散分布有白色块状的共晶碳化物,在500倍显微镜下观察到该共晶碳化物具有明显地条带状特征,应为该共晶碳化物在晶界形成后,经多次锻打后导致。值得指出的是,在Z向未观察到明显的共晶碳化物。

图1 HNC53不同方向金相组织图片

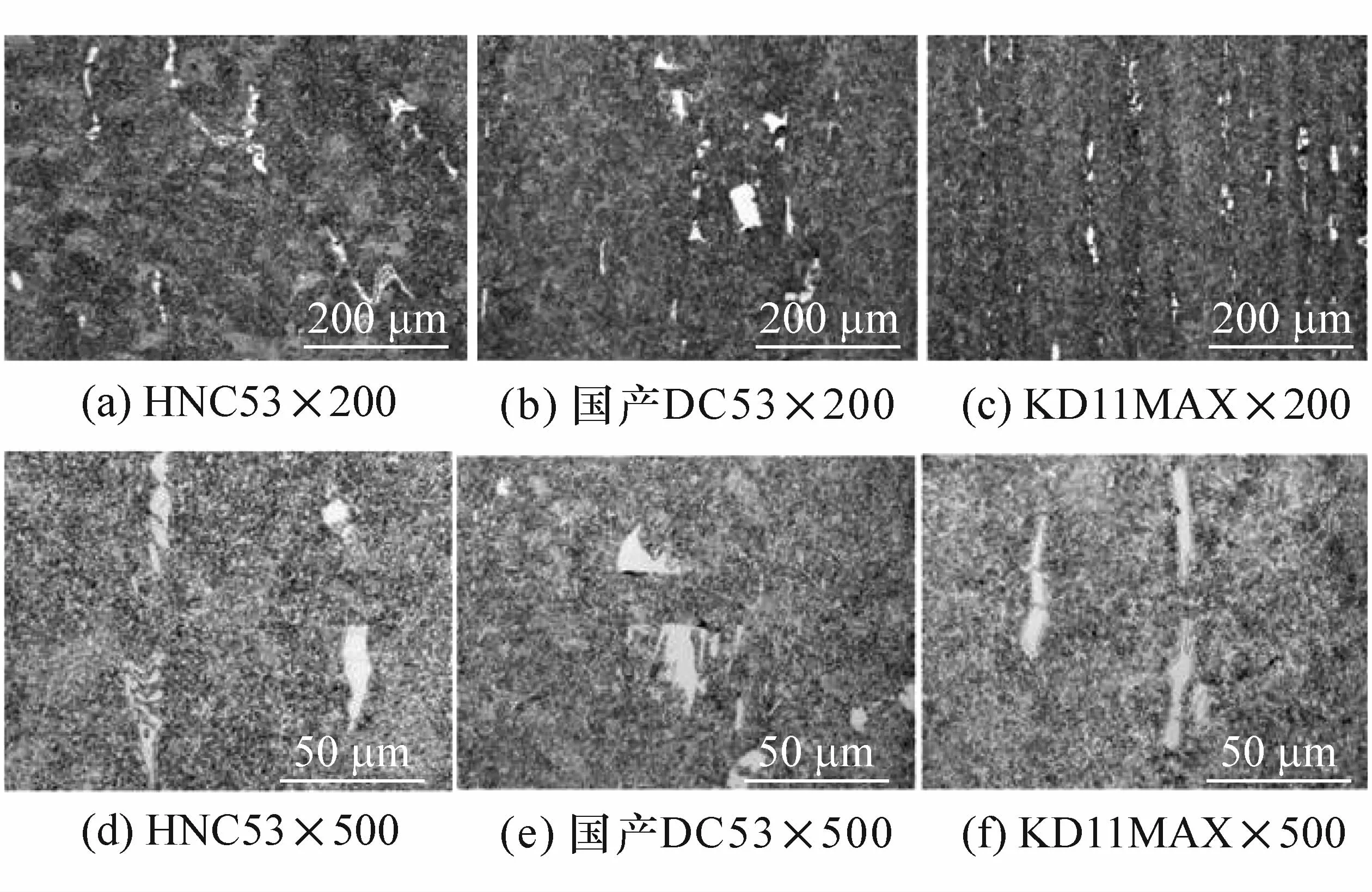

图2 为3种材料的金相组织对比。HNC53与KD11MAX共晶碳化物分布较为弥散,国产DC53材料共晶碳化物分布不均匀,局部出现大块的碳化物。在500倍显微镜下观察,HNC53和KD11MAX共晶碳化物形态和大小较为相似,碳化物呈现一定的方向性,最大的碳化物长度约25μm,宽度约12μm。国产DC53碳化物长度约40μm,宽度约20μm。由此可见,HNC53在碳化物形态和控制上有了较大的进步,接近进口材料水平。

图2 3种材料金相组织对比

2.2 SEM组织分析

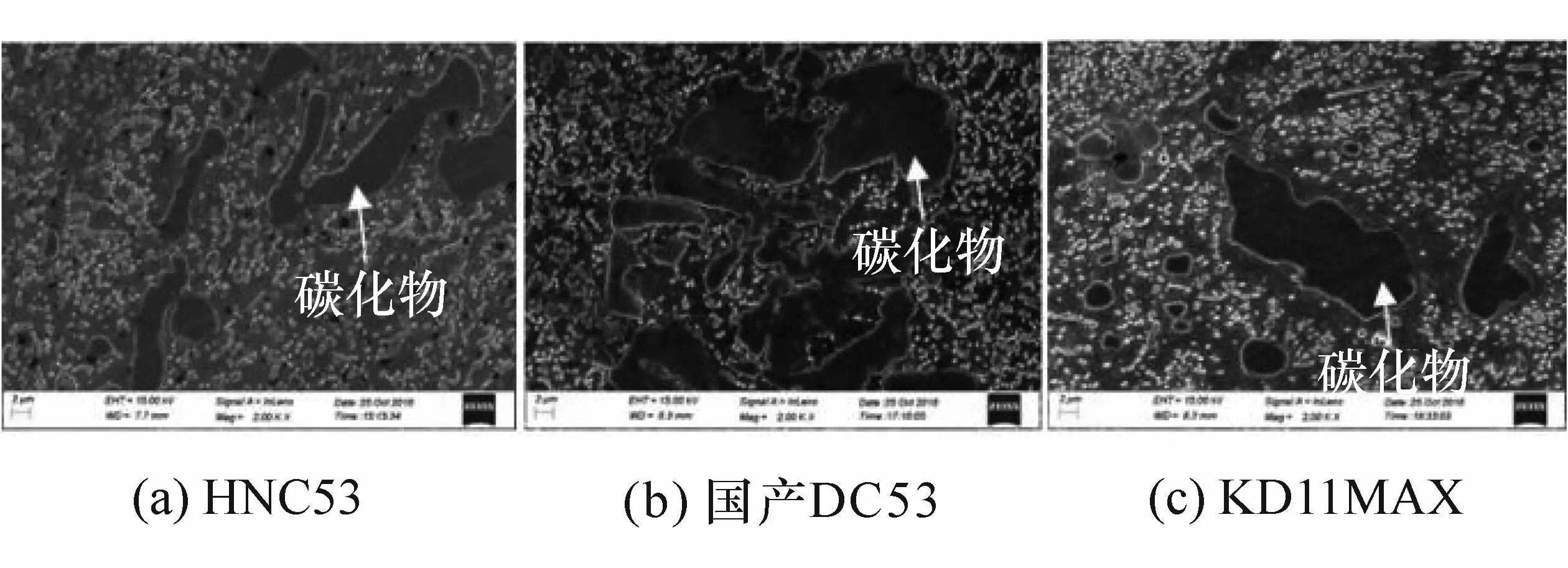

图3 为3种材料在SEM下的显微组织。其中,HNC53和KD11MAX中共晶碳化物分布较为均匀,HNC53以条状和球状为主,KD11MAX以球状和块状居多,而国产DC53在视场中明显可见成片的大块共晶碳化物。

图3 3种材料SEM下的显微组织×2000

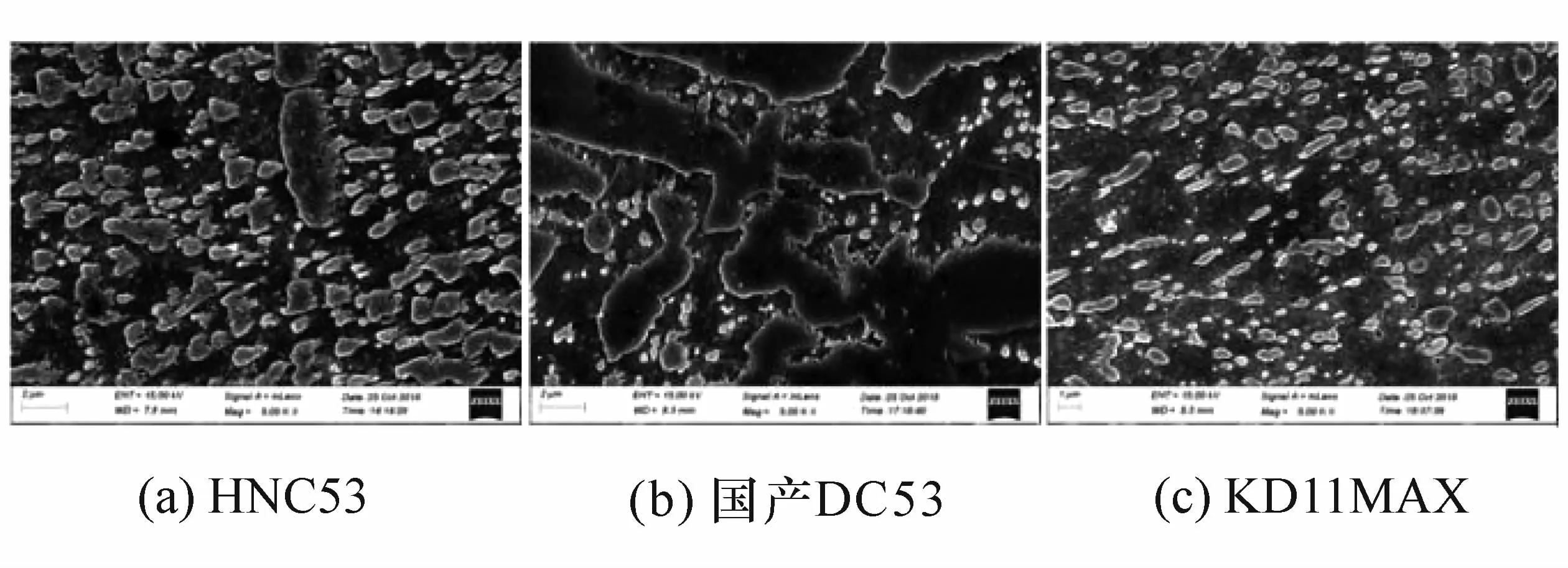

在5 000倍的SEM下观察如图4所示,对碳化物颗粒进行尺寸统计分析,HNC53珠光体中碳化物尺寸在0.5~1.2μm,DC53珠光体中碳化物尺寸在1~2μm,KD11MAX珠光体中碳化物形态介于球形和短棒状,宽度约为 0.5μm,长度约为 0.5~1.5μm。整体看来国产DC53共晶碳化物较多且颗粒较大;HNC53与KD11MAX共晶碳化物较均匀且颗粒比较小,小颗粒状珠光体似球形。

图4 3种材料SEM下的显微组织×5000

2.3 能谱分析

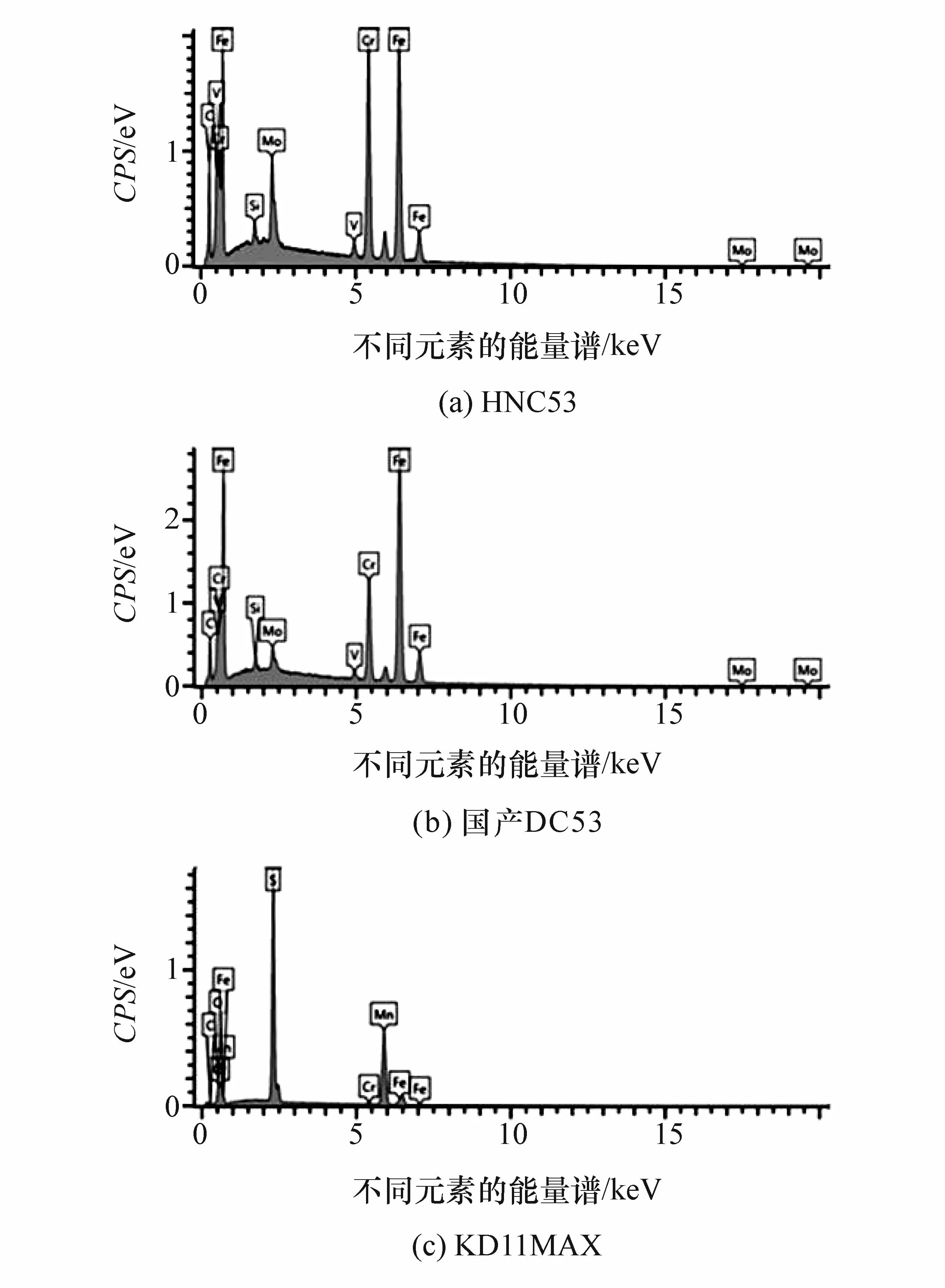

图5 为3种材料中碳化物的能谱图。横坐标为不同元素的能量谱,根据电子束激发元素原子X射线能量,keV;纵坐标 CPS(count per second)为每秒计数,最后通过峰值面积来确定元素所占的比率,eV。

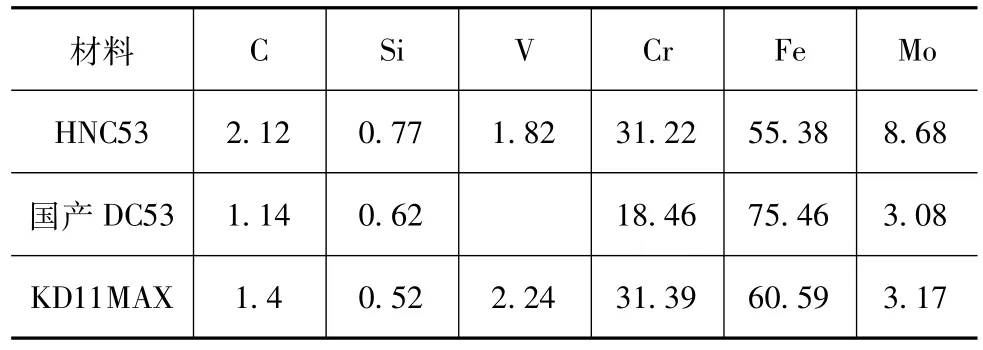

表2为3种材料中碳化物成分比较。其中,HNC53大颗粒共晶碳化物能谱分析显示其成分富集Cr、Mo、V等元素,尤其是Mo元素,达到8.68%,是3种材料中最高的,国产DC53中大颗粒共晶碳化物能谱分析显示其成分富集Cr、Mo、C元素,但是V元素贫化严重,KD11MAX大块状共晶碳化物也是富含高Cr、Mo、V和C的化合物,其主要元素与HNC53基本一致。

表2 3种材料中碳化物EDS成分质量分数 %

图5 3种材料中碳化物的EDS能谱图

3 服役性能分析

3.1 机械性能分析

3.1.1 应力应变曲线

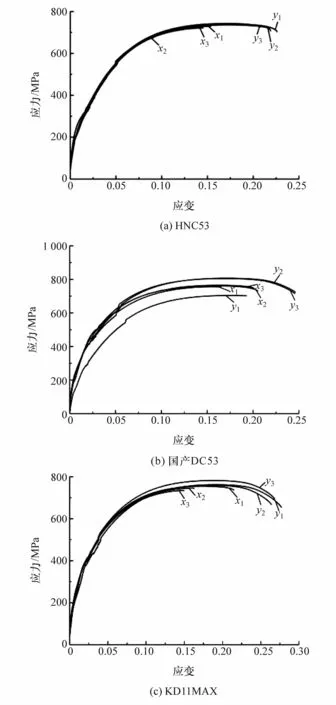

由于模具服役过程中受力状态非常复杂,对模具钢材料的各向同性要求较高。故对3种材料两向力学性能进行测试,结果如图6所示。HNC53材料在X、Y两向的应力应变曲线几乎重合,其一致性甚至优于进口材料。而国产DC53应力应变曲线偏离较为明显,材料质量稳定性和各向同性较差。

3.1.2 断裂韧度分析

将3种材料在X、Y方向按GB/T 229—2007《金属材料夏比摆锤冲击试验方法》取样,进行V口冲击试验,结果如表3所示。由此可见:HNC53无论从冲击功的值,还是X向和Y向冲击功的差异,都已经达到进口材料水平;而某国产牌号材料X向与Y向冲击功差异较大,最小值仅为最大值的43%,材料的各向异性非常明显。

图6 3种材料的应力应变曲线

表3 新型模具钢与其他材料冲击功比较

3.2 尺寸稳定性分析

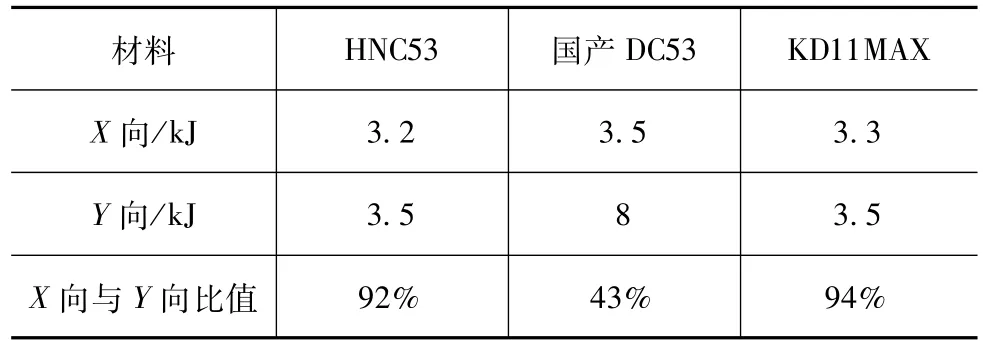

由于高强钢模具往往采用如图7所示的镶块结构,调试难度较大,一般需要零件质量稳定后再进行热处理和表面处理,如果模具镶块尺寸波动,拼接后会出现缝隙、台阶或者干涉而无法装入,在制件表面产生划伤等缺陷,给后期的安装和调试带来不利影响。因此要求在整个开发使用过程中模具变形不大于3‰。

图7 高强钢模具镶块结构

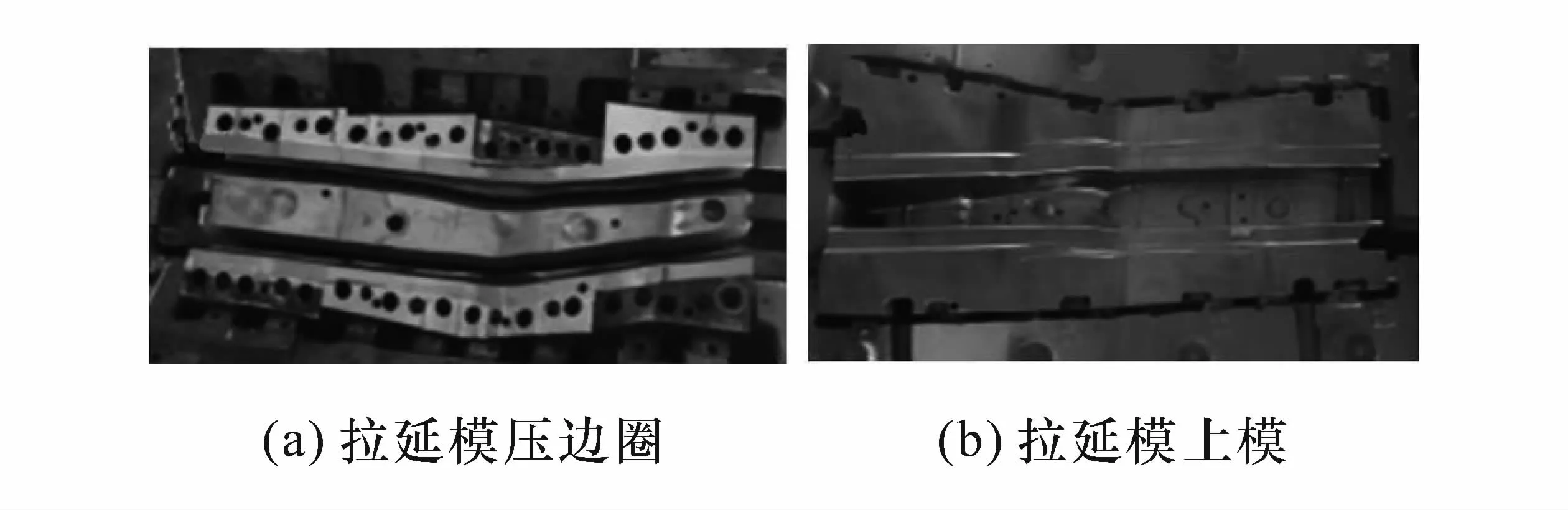

参考模具镶块的形状,设计了单侧开槽和中间开槽两种测量试样,如图8所示。通过X、Y、Z 3个方向的变形量来评估模具材料的尺寸稳定性。

图8 变形量测量试样

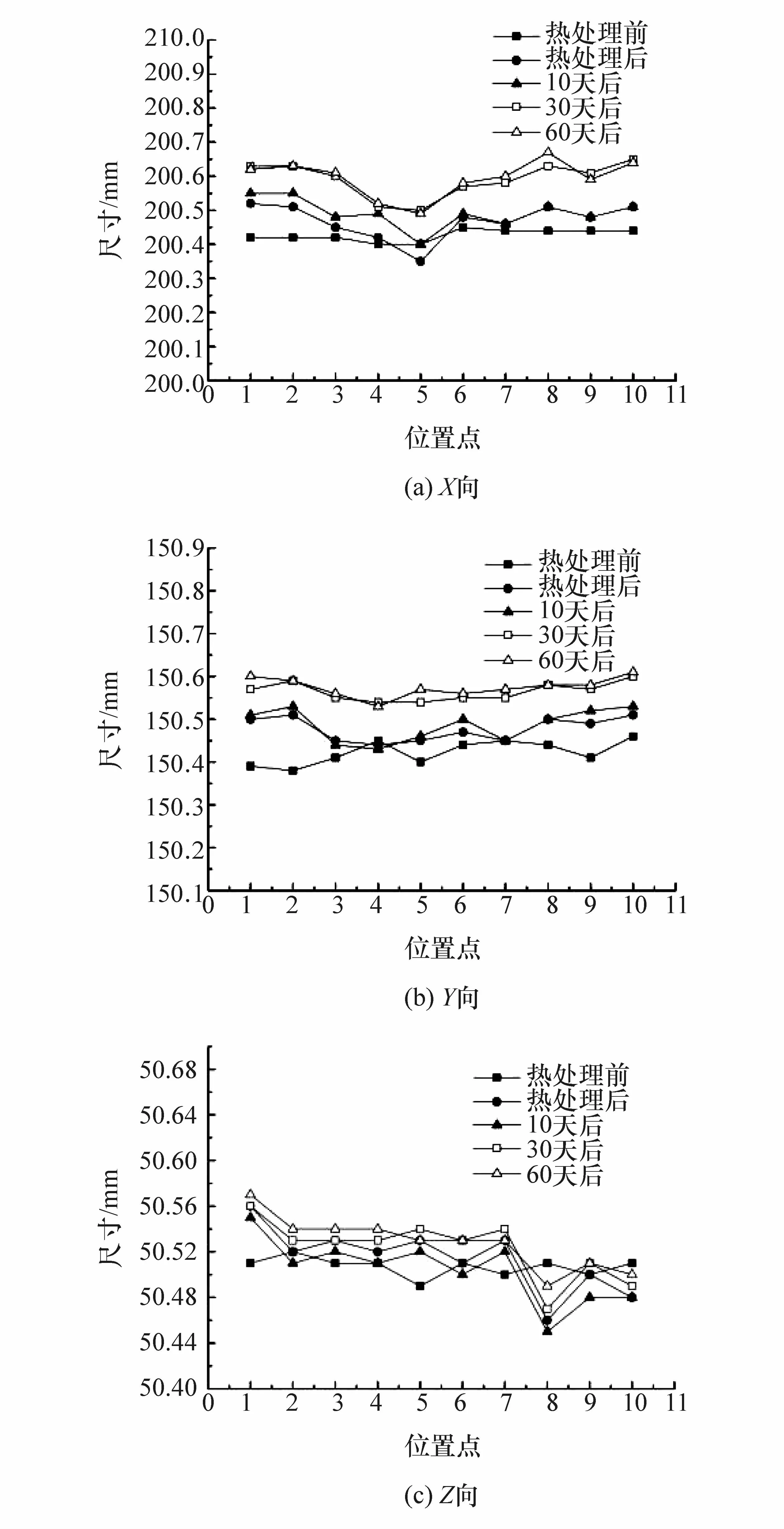

图9 为HNC53模具镶块在不同阶段的变形量。由此可见:X和Y向热处理后尺寸均变大,10~30天尺寸仍然有变化,应该与残余应力的释放有关,30天与60天后变化不明显,尺寸基本保持稳定,X方向最大变化率为1.25‰,Y方向最大变化率为1.33‰;Z向尺寸变化相对复杂,尤其是中间开槽的试样,在心部尺寸缩小,即出现了凹陷,变形不均匀,尤其可见,模具钢的变形与模具镶块的形状影响较大,这种变形不均匀度在热处理后10天达到极大值,随后凹陷逐渐恢复,在变形60天后达到较为稳定状态,Z向尺寸最大变化率为1.58‰。由此可见,对于异形镶块的热处理,不宜马上进行安装和调试,应当待其尺寸恢复后进行装调更为有利。

3.3 覆层质量分析

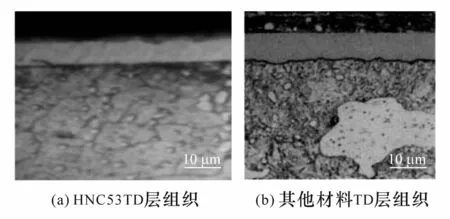

HNC53进行热处理后,表面硬度达到HRC62。对TD处理后的材料进行显微组织分析,结果如图10所示,观测到TD处理皮膜厚度10μm,基体组织均匀,无明显大块碳化物。对比的某其他材料,在TD处理后,基体组织存在大块碳化物,其对于皮膜具有明显的犁耙效应,尖锐的碳化物边界容易侵入皮膜中,高强板成形过程中由于对模具产生较高的面压力,模具钢母材会发生塑性变形,TD皮膜被剥离,导致模具使用寿命降低。而HNC53由于基体组织均匀,碳化物分布弥散细小,提高了皮膜的密着性,皮膜不易开裂和脱落。

图9 试样变形量测量

图10 变形量测量试样

4 试验验证

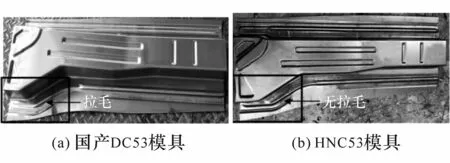

图11为不同模具钢制造的模具进行汽车大梁零件生产得到的零件图片。由于大梁前侧截面变化复杂,成形过程中材料流动剧烈,高强钢板材与模具钢材料互相摩擦,往往导致零件和模具表面出现拉毛等问题。由图可见,国产DC53模具大梁侧壁出现多条沟壑状的拉毛缺陷,而HNC53模具生产的大量零件侧壁光滑,未见明显缺陷。

图11 不同模具材料生产汽车大梁

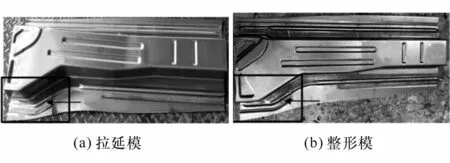

在完成试验验证的基础上,该HNC53材料已经用于多个车型的前大梁、后大梁等关键高强钢零件冲压模具的开发和使用。本课题开发的HNC53价格仅为进口材料的2/3,以图12所示后大梁模具为例,需使用模具钢5 825 kg,仅一套模具就可节省材料成本11万元,初步估计每年可为企业节省模具开发成本数百万元。

图12 汽车后大梁模具

5 结论

(1)HNC53的材料成分与进口材料相当,尤其是对P、S等有害杂质的控制精度分别达到0.03%和0.005%的高标准。

(2)HNC53显微组织以珠光体为基体,其上弥散分布有碳化物,碳化物最大尺寸约25μm×12μm,与进口材料相当,为对标的国产材料碳化物尺寸的1/2,TD处理后其皮膜厚度10μm,基体组织均匀。

(3)HNC53强度和韧度与进口材料相当,X、Y两向力学性能几乎一致,较以往的国产模具材料有显著提升;尺寸稳定性较好,最大尺寸变化率为1.58‰,优于3‰的标准。