乙醇- 水精馏塔的设计

2020-06-19秦海博闫绍峰商长彬

秦海博,闫绍峰,商长彬,郭 峰

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州121001)

1 设计方案的选择

1.1 主要技术参数

表1 主要技术参数

1.2 设计方案的选择

浮阀塔具有下列优点:生产能力大;操作弹性大;塔板效率高;气体压强降及液面落差较小;塔的造价低。本次设计乙醇组成30%,塔顶控制95%,塔底控制0.15%,处理量50000kg/h,压强为4.5kPa,单板降压0.7kPa,全塔效率52%。本次设计采用连续精馏流程,采用泡点进料法,将原料液通过预热器加热至泡点后送入精馏塔,乙醇—水物系属于不易结焦、低粘度物系,因此选用此塔。

2 工艺设计计算

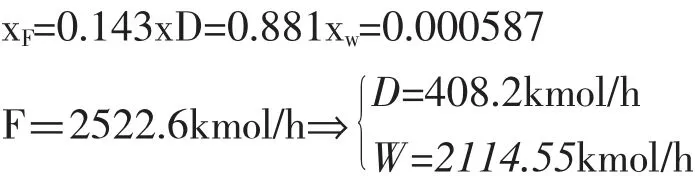

2.1 全塔物料衡算

乙醇和水的摩尔质量分别为MA=46.07kg/kmolMB=18.01kg/kmol

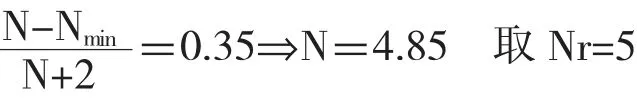

2.2 塔板数的确定

实际塔板数Np

全塔板数Np=8/0.52=15.38 块 取Np=16 块

精馏段塔板数Np1=5/0.52=9.62 块 取Np1=10 块

提馏段塔板数Np2=Np-Np1=16-10=6 块

2.3 塔的操作工艺条件及相关物性数据计算

3 塔的主要工艺结构计算

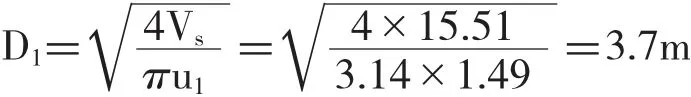

3.1 塔径设计计算

3.2 塔高度的设计计算

塔的立体高度

4 塔的管道设计

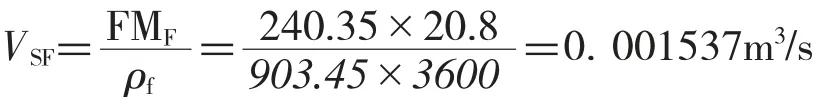

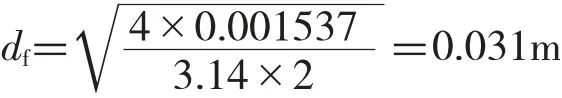

4.1 进料管线

进料液体积流量

取Uf=2.0m/s

取管子规格Ф32×3。

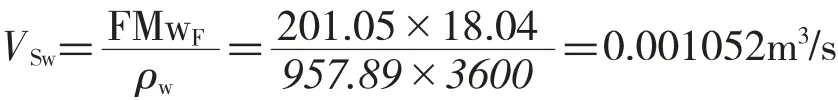

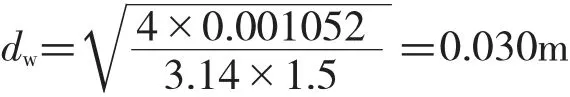

4.2 釜液流出管

进料液体积流量

取Uw=1.5m/s

取管子规格Ф32×3。

5 计算结果汇总

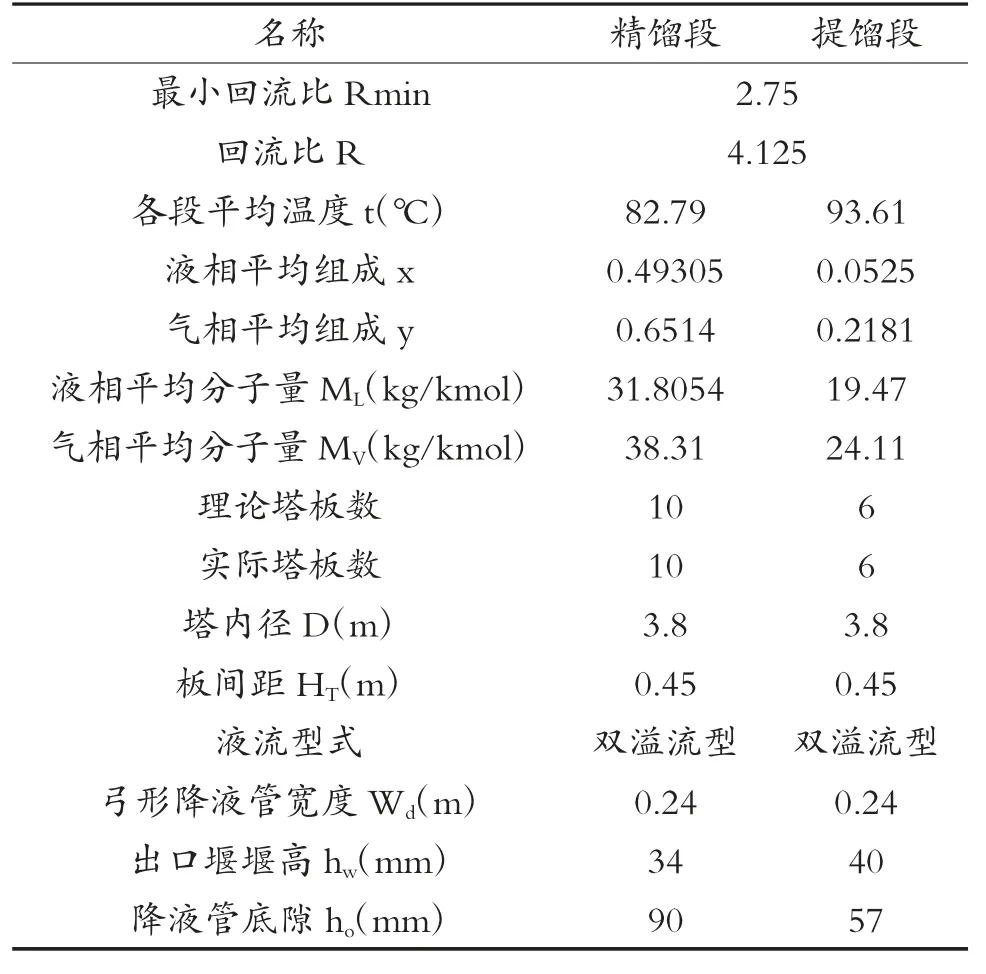

名称 提馏段最小回流比Rmin回流比R各段平均温度t(℃) 93.61精馏段2.754.12582.79液相平均组成x 0.05250.49305气相平均组成y 0.6514 0.2181液相平均分子量ML(kg/kmol) 31.8054 19.47气相平均分子量MV(kg/kmol) 38.31 24.11理论塔板数 10 6实际塔板数 10 6塔内径D(m) 3.8 3.8板间距HT(m) 0.45 0.45液流型式 双溢流型 双溢流型弓形降液管宽度Wd(m) 0.24 0.24出口堰堰高hw(mm) 4034降液管底隙ho(mm) 90 57

6 结 语

本设备设计按照国家目前最新标准GB150-2011《压力容器》和GB151-2014《热交换热器》的规定,设计技术参数完全模拟锦州某公司的在役设备,设计计算结果与工程实际基本一致。通过本次设计,设备结构有所改进,精馏效果明显提高,达到了高效的目的。

浮阀塔的优点是结构简单、制造方便、造价低;塔板开孔率大,生产能力大;由于阀片可以随气量的变化自由升降,故操作弹性大;因上升气流水平吹入液层,气液接触时间长,塔板效率高。其缺点是处理易结焦、高粘度的物性时,阀片易于塔板粘结,故操作过程中有时会发生阀片脱落和卡死等现象,导致塔板效率下降。