浮式生产储油卸油装置上LPG储罐强度设计要点浅析

2020-06-17谢腾腾冯玉洁刘学虎何文涛文晓龙

谢腾腾,邢 玲,冯玉洁,刘学虎,何文涛,文晓龙

(上海蓝滨石化设备有限责任公司,上海 201518)

0 引言

浮式生产储油卸油装置(Floating Production Storage and Offloading,FPSO),是集石油开采、处理、储存、运输为一体的综合性大型海上石油生产基地。与其他形式石油生产平台相比,FPSO具有抗风浪能力强、适应水深范围广、储卸油能力大,以及可转移、重复使用等优点,适合于远离海岸的深海、浅海海域及边际油田的开发,已成为海上油气田开发的主流生产方式。在海洋石油开发过程中,原油处理所产生的石油气通常被燃烧掉,这不仅对环境造成了危害,还浪费了宝贵的能源。因此,具有LPG生产处理装置的新型LPG FPSO(浮式石油及液化石油气开采储卸装置)应运而生[1-5]。

LPG储罐是LPG生产处理装置中的重要设备。不同于陆上的储罐,FPSO上的储罐除了承受压力、风载荷、重量载荷、外部件的作用力载荷外,还需要考虑船体的运动、内部液体的动压力及晃荡载荷,其设计计算过程较复杂。目前,海上压力容器设计方法仅适合于小型容器,没有专门的海上浮式大型容器的设计标准、方法和程序[1]。由于LPG储罐重量很大(单台净重约220 t,操作重量约635 t),因此在FPSO横摇、纵摇和垂荡过程中,罐内液体的动压力和晃荡载荷,会对储罐的罐体壁厚设计和支承结构设计带来不可忽略的影响,因此,LPG储罐的设计要比普通的压力容器设计复杂很多。本文结合压力容器建造规范与船级社规范《散装运输液化气体船舶构造与设备规范》(简称IGC规则)等[6-9]中C型独立液货舱的设计方法,阐述FPSO上LPG储罐设计的流程及关键点。

1 设计基础参数

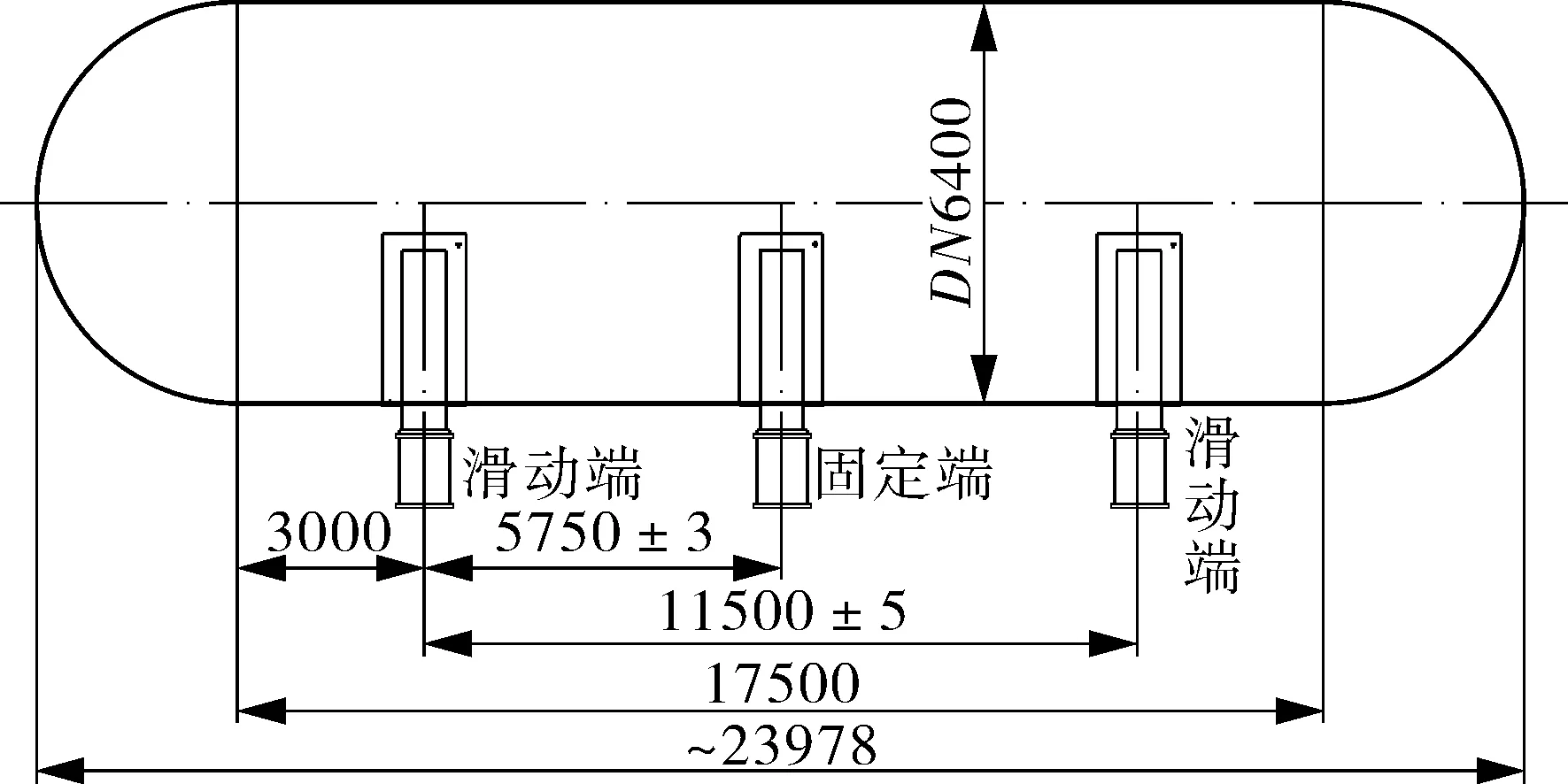

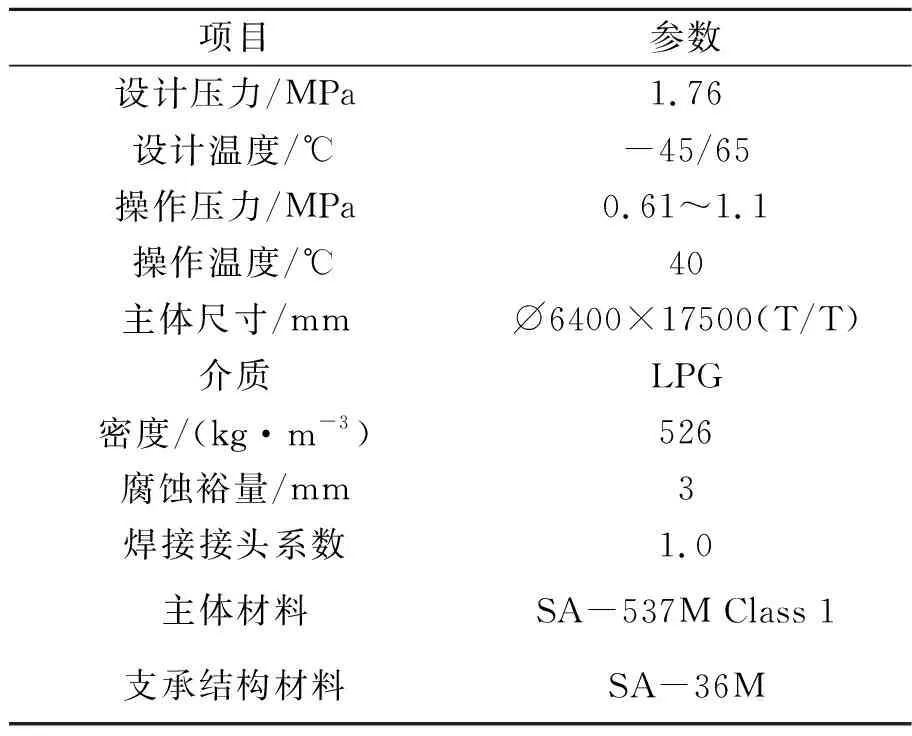

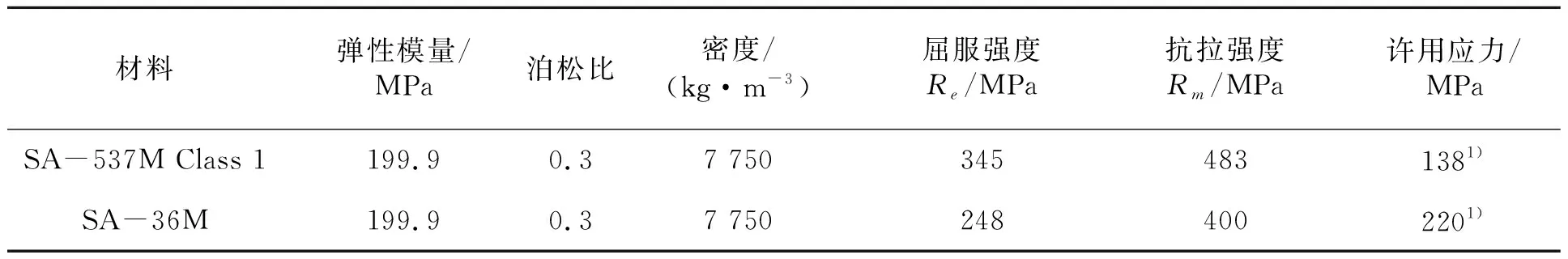

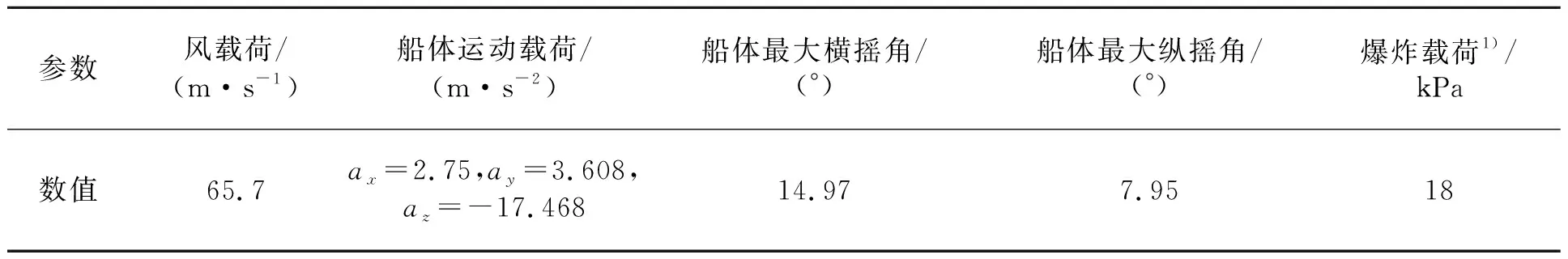

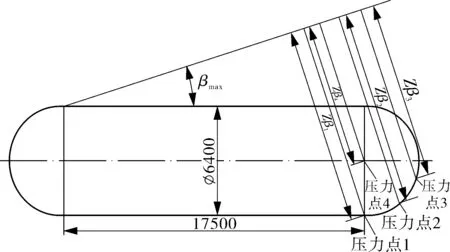

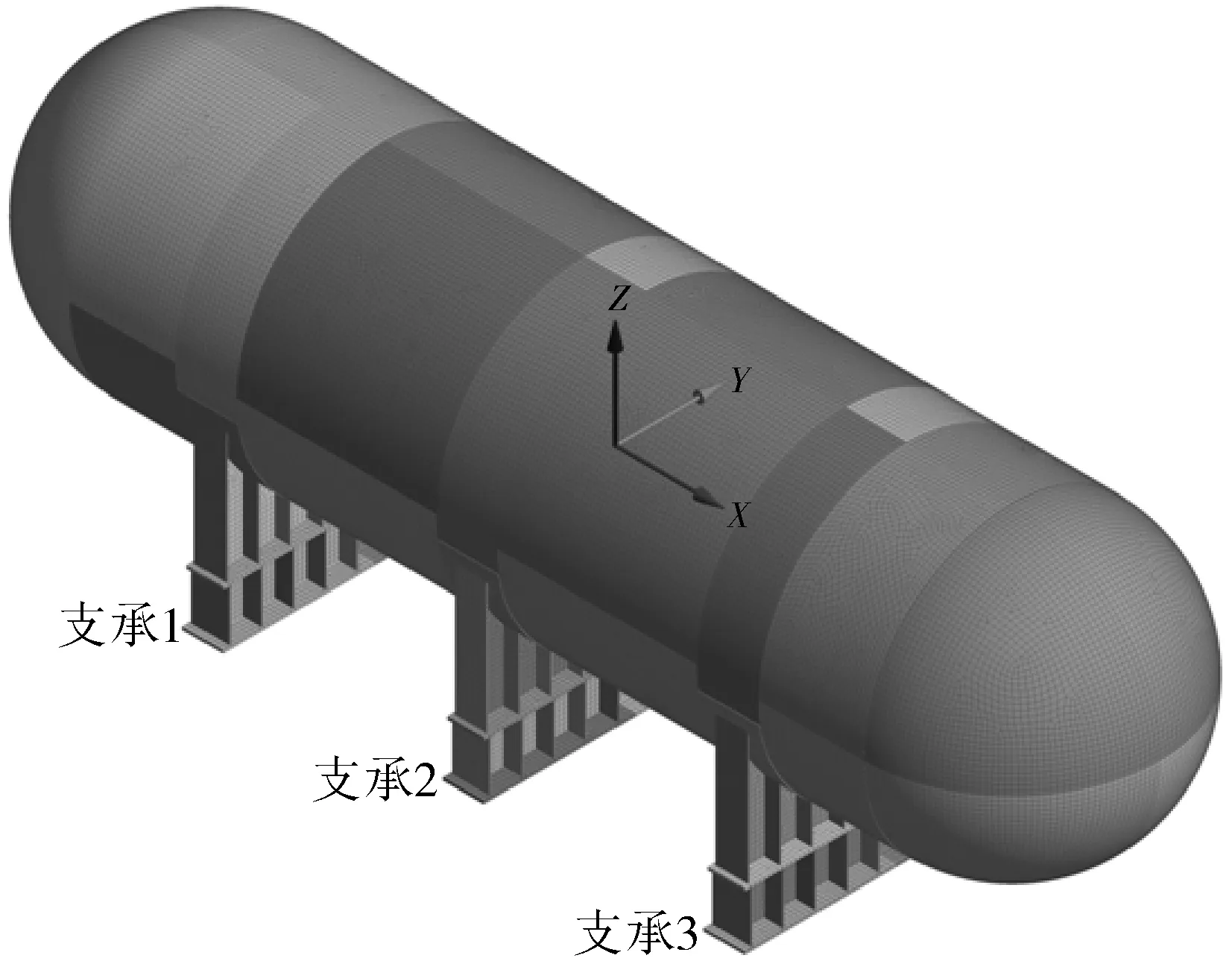

某FPSO上LPG储罐容积700 m3,采用单圆筒形式,两端为球形封头,见图1。LPG储罐操作重量635 004 kg,沿船长度方向布置。考虑到下部模块平台结构的承载能力限制,采用三鞍座支撑以减少作用在平台梁上的集中载荷。储罐与鞍座采用焊接连接。鞍座下面设置垫墩,鞍座与垫墩采用螺栓连接,中间鞍座为固定鞍座,两个边鞍座上螺栓孔为长圆孔,释放轴向位移[10-12],垫墩与下部模块结构梁焊接连接。储罐的设计参数见表1,材料参数见表2,环境参数见表3。

图1 LPG储罐结构示意

表1 LPG储罐设计参数

表2 材料特性

1)筒体、封头用材料SA-537M Class 1的许用应力取ASME规范和IGC规则中的较苛刻者,为138 MPa[7-8];支承结构用SA-36M的许用应力按IGC规则[8]取220 MPa。支承结构与底部结构的连接采用焊接连接,焊缝许用拉应力与母材同等强度[6-7],为114 MPa,剪应力根据UW-15[6]取0.49倍的许用拉应力,为55.86 MPa

表3 环境参数

1)爆炸载荷是指爆炸性气体在罐体附近积聚、爆炸对罐体产生的冲击载荷

2 设计计算

LPG储罐的设计计算遵循压力容器建造规范ASME BPVC Ⅷ.1和IGC规则,采用规则设计加有限元校核的方式进行。储罐的筒体、封头强度,接管开孔补强等按照ASME BPVC Ⅷ.1进行,可采用PV Elite进行计算。目前通用的压力容器强度计算软件无法准确地对本模型进行计算:PV Elite进行多鞍座计算时,单个鞍座承受载荷为总载荷/鞍座个数,与实际受力模型不符;SW6虽然可以计算对称设置的三鞍座模型,但又难以处理船体运动载荷和船体倾角。基于以上原因,再加上IGC规则中对此类结构计算的特殊要求,有必要对LPG储罐及其支承结构进行有限元校核。

2.1 计算载荷

鉴于船上设备载荷的特殊性,在设计计算中,应注意以下几点:计算内压=设计压力+液体动压力+晃荡载荷[8-9];船体运动、横摇及纵摇倾角以“加速度”方式加载进行模拟,以对支承结构进行初步设计;模型中应充分考虑保温、操作平台等附属结构带来的重量及迎风面积的增加[13]。

2.1.1 液体动压力

液体动压力为由重力和动力加速度的联合作用所引起的内部液体压力,其计算应考虑“横向+垂向”(即横摇工况)及“纵向+垂向”(即纵摇工况),采用二向加速度椭圆法,取大值。计算中选取X方向为船体的纵向,以船尾向船首方向为正;Y方向为船体的横向,以船纵中线向左舷为正;Z轴为船体的垂向,以基线向上为正;坐标原点为储罐本体的形心截面最低点。

液体动压力可按以下公式[8]计算:

式中pgd,i——对应于βi的液体动压力,MPa;

ay,az——y和z方向加速度,m/s2;

βi——横向+垂向合成加速度矢量角,范围为0~βmax,其中:

Zβ——从所决定的压力点沿β方向向上量至壳体内壁的最大液柱高度,m;

ρ——设计温度时的最大液体密度,kg/m3,ρ=526 kg/m3。

对于横摇工况:

Zβ=[R+(R-z)cosβi-ysinβi]

式中R——罐体半径,m;

y,z——罐体上计算点的横向和垂向坐标,m。

对βi,每隔0.02取一个点进行计算,可以得出横摇工况下最大液体动压力为0.054 MPa。

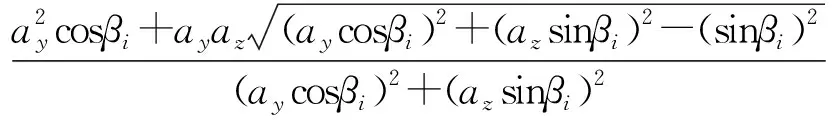

对于纵摇工况,将上式中ay替换为ax,Zβ的取值见图2。

图2 Zβ取值示意

取20组压力点,经计算可得纵摇工况下最大液体动压力为0.074 MPa。

2.1.2 晃荡载荷

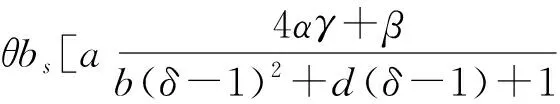

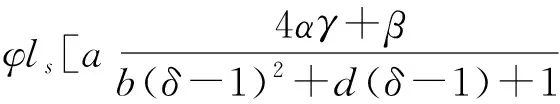

由于罐内液体的运动,使其在阻碍液体自由运动的筒体和封头上产生动载荷,该动载荷即为液体的晃荡载荷。根据IGC规则,晃荡载荷在整个罐深范围内均匀分布,与设计压力、液体动压力叠加后施加到罐体上。晃荡载荷的计算按以下公式[9]进行:

Psmax=ρgHT/L

对于横向晃荡:

对于纵向晃荡:

式中HT,HL——等效晃荡高度、长度,m;

θ,φ——横摇角、纵摇角,deg;

bs,ls——横向、纵向有效晃荡长度,m(对于没有防晃动措施的储罐,为对应液位下的储罐宽度和长度);

hf——罐内液体充装高度,m;

h——罐高,m,h=6.4 m。

a,b,c,d,α,β,γ,δ,kL均为计算过程参数,具体计算过程或取值详见文献[9]。

通过迭代计算,得出最大晃荡载荷Psmax=0.057 MPa。综上可得,LPG储罐的计算压力为:1.76+0.074+0.057=1.891 MPa。按此压力,考虑船体运动、风载荷后进行LPG储罐的壳体壁厚设计、开孔补强设计、支承结构设计。

2.2 有限元校核

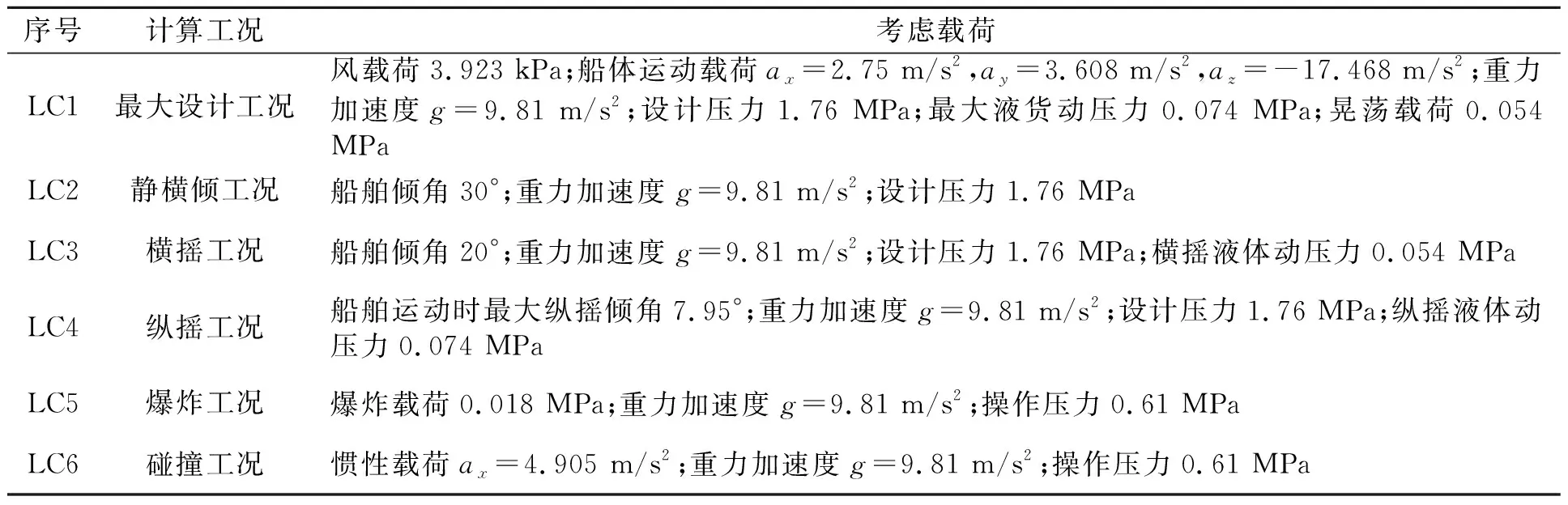

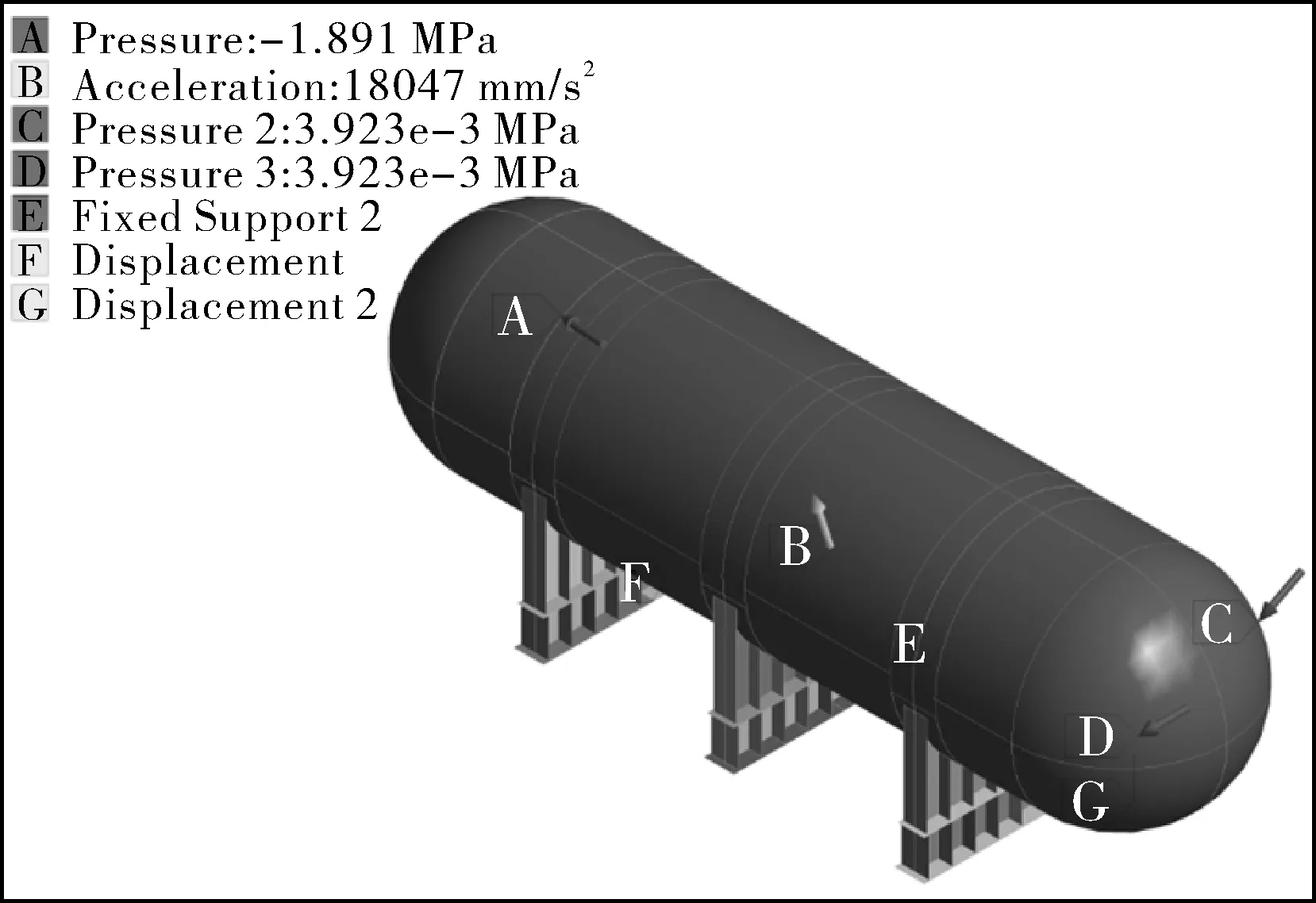

有限元校核部分采用ANSYS软件中的Mechanical模块。按照IGC规则第2篇附录2的5.3节的规定建立模型[8],见图3。采用壳单元进行网格划分,单元尺寸为100 mm。垫板与筒体的连接处进行网格细化。校核工况见表4 。

图3 LPG储罐模型

表4 LPG储罐结构有限元校核工况

图4 最大设计工况载荷施加与边界条件设置

压力和风载荷以面压力的方式施加,计算压力施加到罐体内壁,风压施加到罐体外壁;船体运动载荷以惯性力方式施加;船体倾斜通过分解重力加速度的方式模拟;LPG储罐内件/介质及外部附件的重量通过修改罐体材料密度模拟;支承2底部设置为固定约束,支承1和3底部约束Y向和Z向位移。图4为最大设计工况的载荷施加与边界条件设置情况,其余工况设置类似。

3 有限元校核结果

常规计算部分在此不再过多展开,以下对有限元校核部分进行说明。需要进行校核的部位如下:支承结构处筒体、加强环,支承结构自身,支承结构与下部模块焊接的角焊缝。

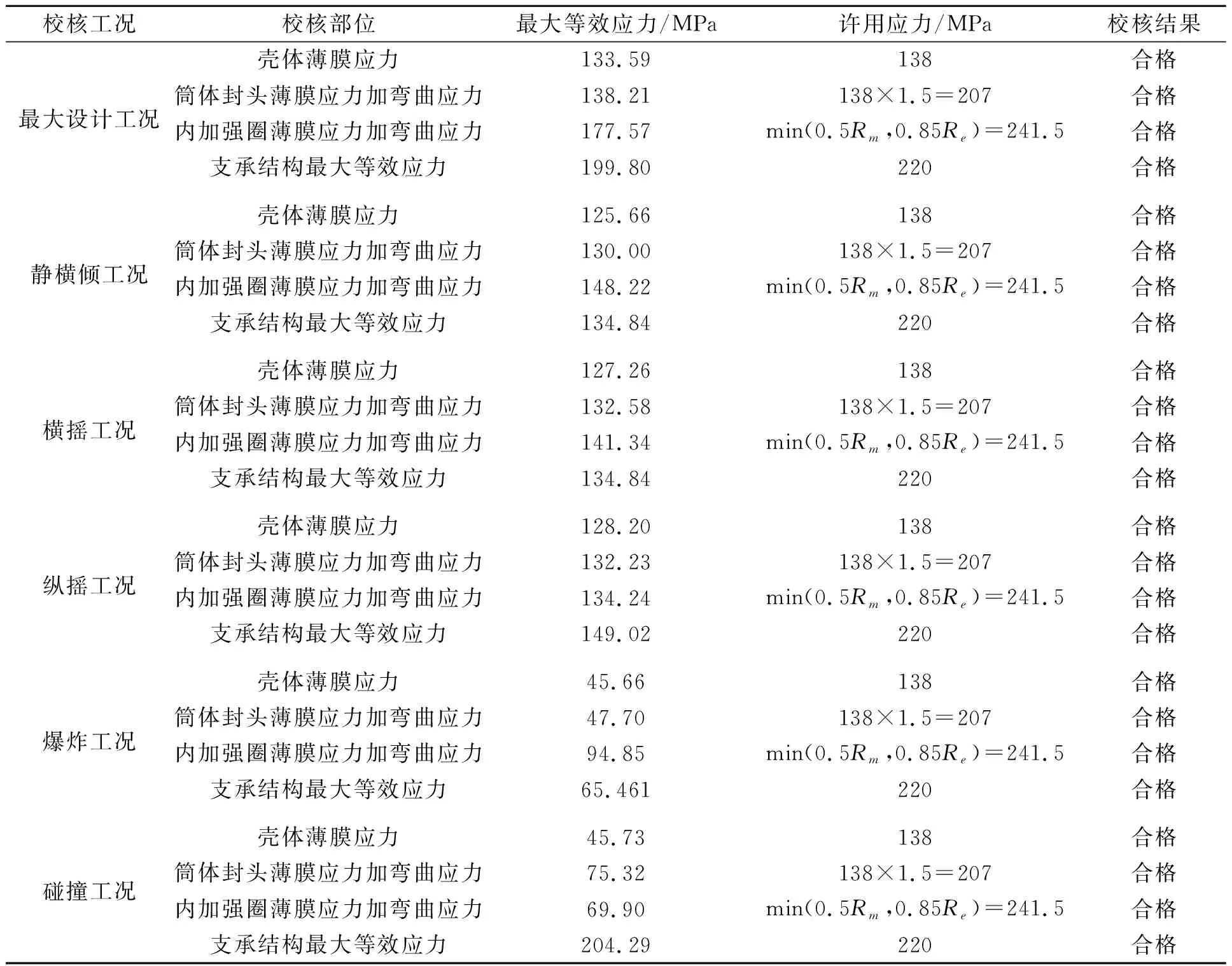

3.1 罐体及支承结构校核

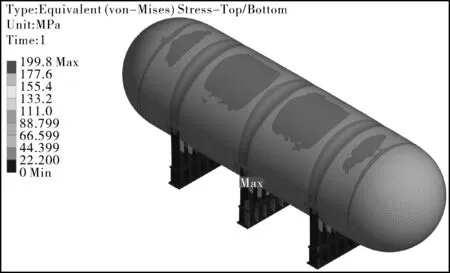

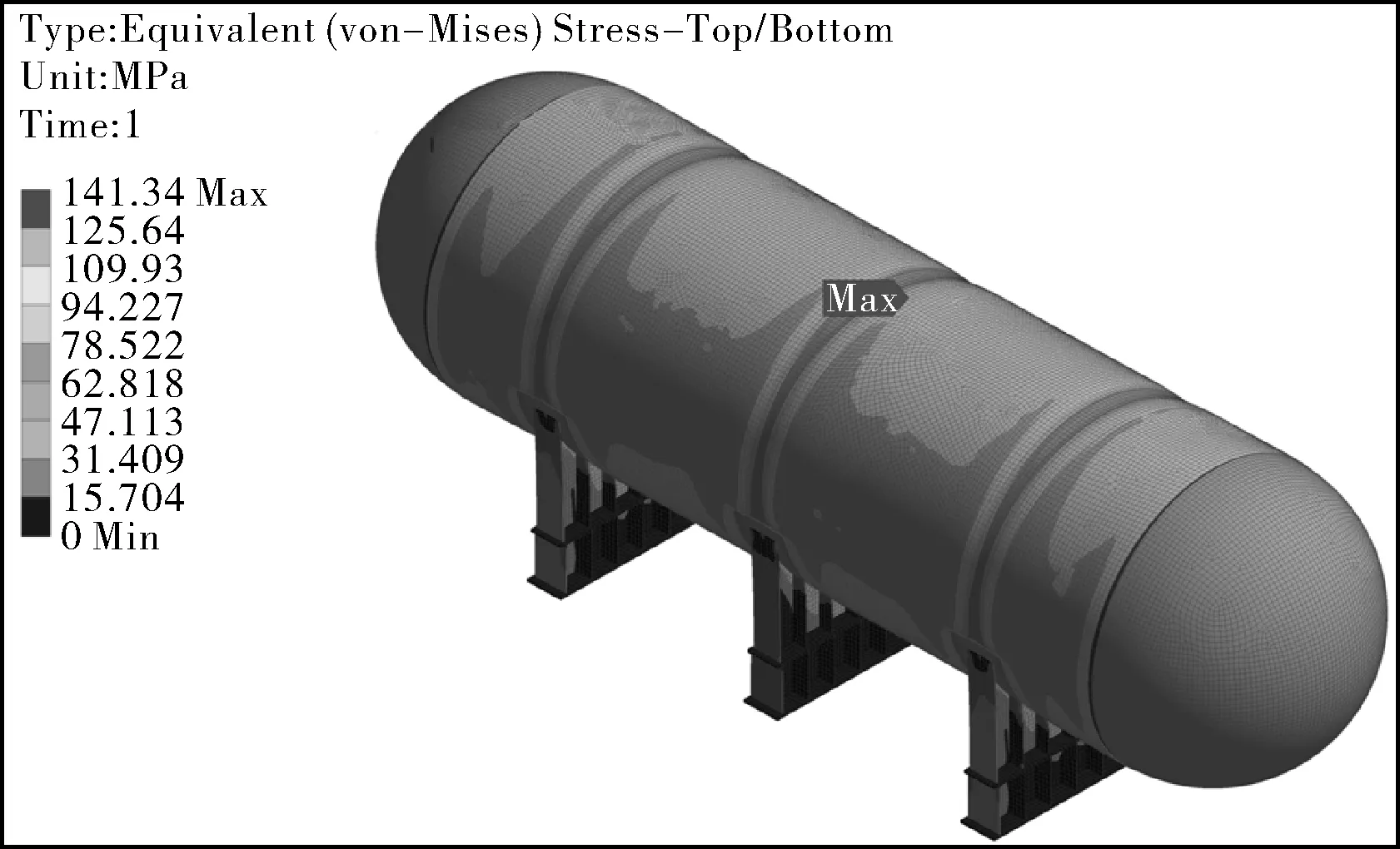

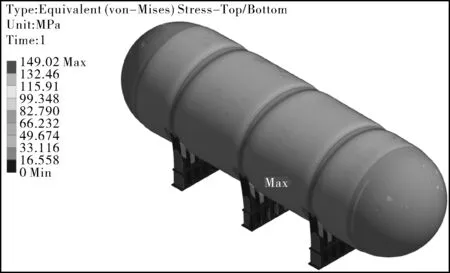

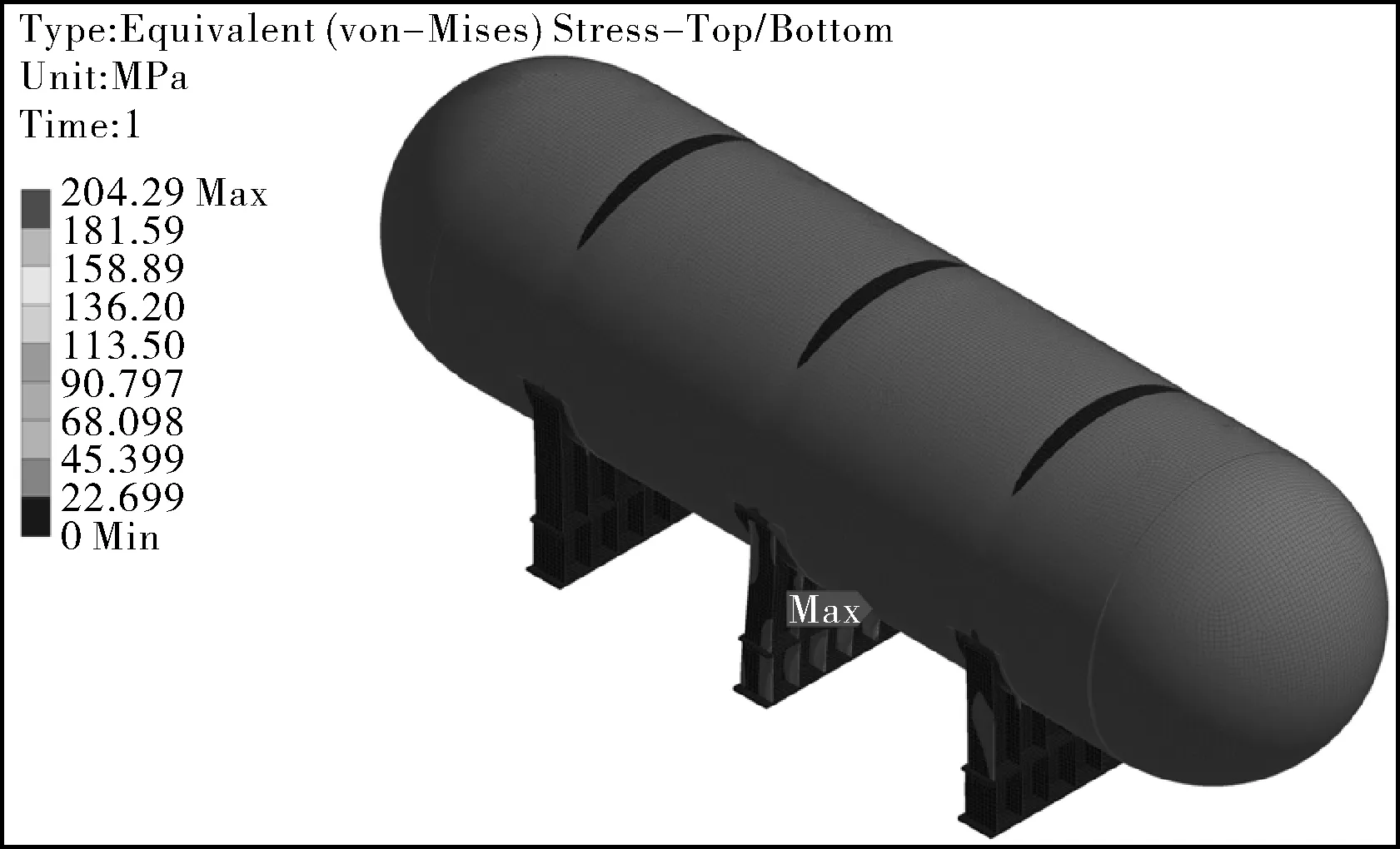

根据计算结果,对储罐本体、内加强圈、支承结构按IGC规则附录2的表5.6.2进行校核[8],校核结果见表5。整体结构的Mises应力分布云图见图5。

表5 强度校核结果

(a)最大设计工况

(b)静横倾工况

(c)横摇工况

(d)纵摇工况

(e)爆炸工况

(f)碰撞工况

图5 整体结构的Mises应力云图

3.2 焊缝校核

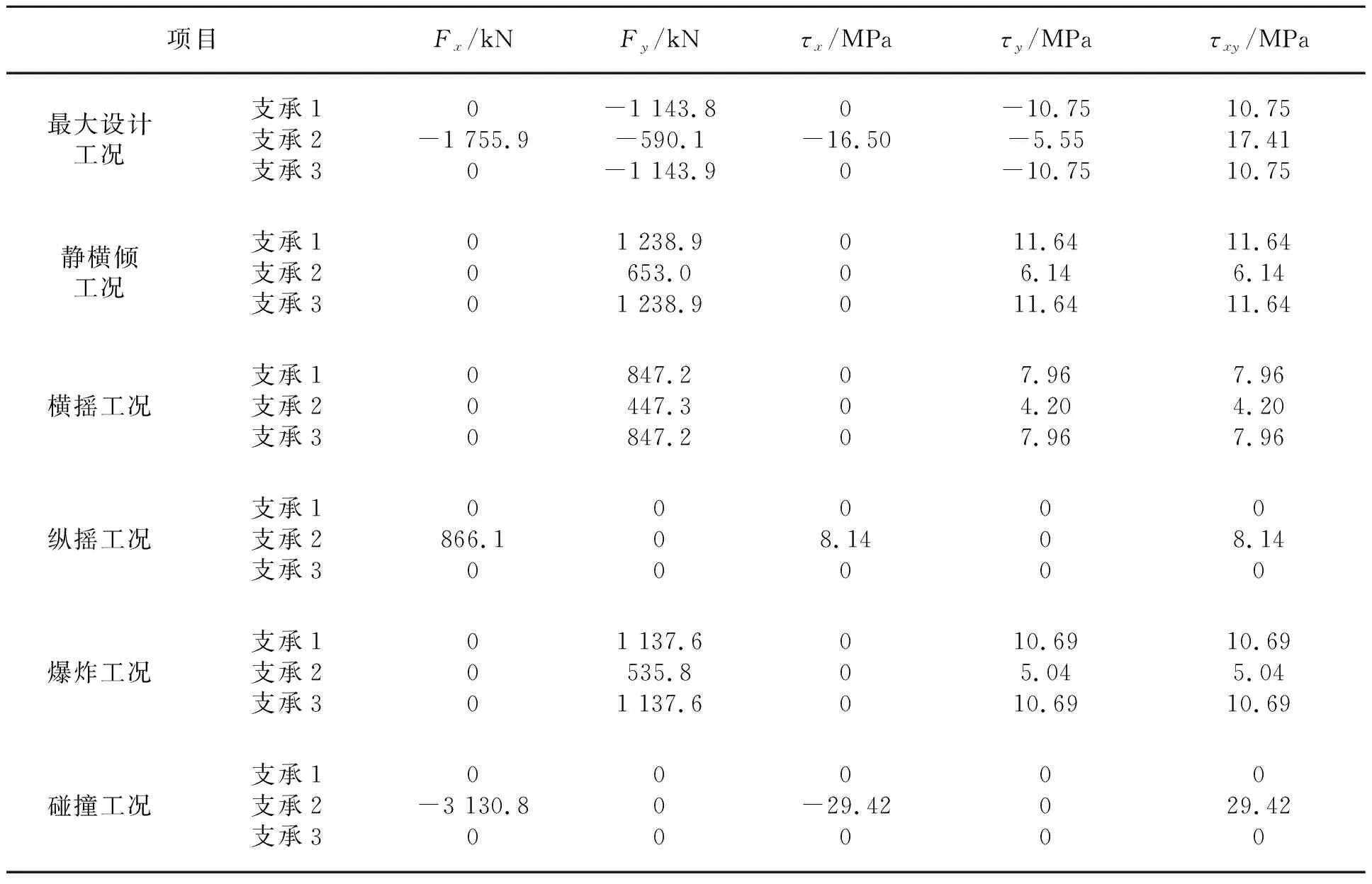

垫墩与底部结构之间的焊缝焊脚高度20 mm,该焊缝应能承受各工况下最苛刻的剪切和弯曲。根据计算结果,提取底部约束处的支撑反力,计算不同工况下的剪应力和弯曲应力。

(1)剪应力计算。

垫板尺寸为6700 mm×900 mm,周边满焊情

况下焊缝长度为15 200 mm,假定焊缝长度不小于周边满焊的一半,为7 600 mm,则:

校核准则:τxy≤焊缝剪切许用应力。计算结果见表6 。

表6 焊缝剪应力计算结果

(2)弯曲应力计算。

将焊缝截面简化为矩形环,可以求得焊缝截面的抗弯模量为:Wx=295 661 748.1 mm3,Wy=88 465 273.6 mm3,进而求得:

校核准则:σ≤焊缝拉伸许用应力。计算结果见表7 。

表7 焊缝弯曲应力计算结果

由表6可以看出,最大剪应力工况为碰撞工况,其值为:τxy=29.42 MPa<55.86 MPa;由表7可以看出,最大弯曲应力工况为碰撞工况,其值为:σ=51.8 MPa<114 MPa。

综上所述,取最苛刻工况进行焊脚高核算可以得出,焊脚高度20 mm能够满足强度要求。

4 结语

(1)针对船上大型设备,结合压力容器建造规范与IGC规则中的C型独立液货舱设计方法,采用规则设计加有限元校核的方式,对设备本体和支承结构进行校核计算。

(2)计算中考虑设备内部液体动压力及晃荡载荷的影响。

(3)有限元校核按IGC规则,计算6种工况,综合考虑罐体内部压力、风载荷、船体运动载荷、船体倾角、爆炸载荷、碰撞载荷对设备本体及其支承结构的影响。

(4)对支承结构处筒体、加强环,支承结构自身,支承结构与下部模块连接焊缝分别进行校核,可为船上大型设备的设计计算提供参考。