膜顶栓接沼气储罐罐顶结构修复与试验验证

2020-06-17李双喜刘志伟芦建平冯瑞鹏王佳星

李双喜,刘志伟,芦建平,冯瑞鹏,王佳星

(1.北京化工大学 流体密封技术研究中心,北京 100029;2.北京盈和瑞环境科技股份有限公司,北京 102488)

0 引言

膜顶沼气栓接储罐(以下简称膜顶栓接储罐)是栓接储罐(搪瓷拼装罐)中的一种,其罐顶由两层薄膜间充气,形成类似浮顶罐的结构;罐体采用标准搪瓷钢板现场拼接,密封胶密封[1-3]。栓接储罐具有安装快速、防腐性能好等优点,可以在建成运行后对罐体进行拆除或重装,很容易地做到对罐体的扩容和迁移,已成为环保、化工、国家储备、食品和民用方面不可缺少的重要设备,现如今栓接储罐应用众多[4-5]。栓接储罐具有施工周期短,造价低,质量高等优点,相较于其他储罐,栓接储罐将复杂的焊接安装以及混凝土浇筑过程生产工厂化、工艺简单化,使投入成本降低,一切加工全部工厂化完成[6]。但是在设计或建造不当时,仍会出现螺栓失效、罐体破坏失效等问题。随着现代技术的发展,国内对于环境、农业领域的重视,栓接储罐也扮演着越来越重要的角色。

栓接储罐是德国Farmetic公司开发的制罐技术[4],美国Water Works Association和欧盟替栓接储罐制定了较为完整的栓接储罐标准。贾立敏等[7]提出了一种污水处理设备——拼装式反应器,即为本文中提到的栓接储罐;谭永明等[8]基于 ANSYS 软件对拼装罐体进行工程仿真分析,模拟不同情况下的大型罐体的实际状态,分析受力情况及变形;周敬勇等[9]基于ANSYS 分析拼装罐体极限承载容量。参照其他类型的储罐,刘发安等[10]对大型浮顶原油储罐进行了有限元分析,并对其进行了安全评定;Zhang等[11]利用ANSYS研究油罐车的燃料储存罐的鞍座径向应力分布和鞍座周边的力,并对储罐结构进行了研究改造;许蕴博[12]对4种不同容积的立式拱顶储罐作为研究对象,对其进行应力强度、稳定性以及后屈曲分析;卜凡等[13]对静载作用下大型储罐罐壁进行了合理设计。对于螺栓强度分析,崔悦等[14]研究了高强度螺栓连接处LYP100低屈服强度钢板孔壁的承压性能;Lim等[15]对于低成本的螺栓连接件使用拉力机来测量螺栓强度。

本文通过有限元分析软件对某一典型的膜顶栓接储罐(见图1)罐顶出现的坍塌、漏气等问题进行分析,对罐顶结构进行修复,以提高罐体的可靠性。

图1 栓接储罐罐体

1 膜顶栓接储罐结构及原理

1.1 膜顶栓接储罐结构

选取一典型结构的膜顶栓接储罐,规格参数为∅31.32 m×12 m(D×H),拉筋带360根,与普通的栓接储罐相比主要是罐顶不同,膜顶栓接储罐罐顶由压膜箍筋、抗风圈、内环向角钢、顶层罐壁、内膜、外膜、拉筋带和连接螺栓组成。罐顶的结构参数及材料如表1所示,罐体结构简图如图2所示,罐顶、罐壁结构局部放大图如图3所示。

表1 罐顶结构参数及材料

图2 罐体结构示意

(a)罐壁

(b)罐顶

1.2 膜顶栓接储罐工作原理

膜顶栓接储罐是利用金属塑性加工中的加工硬化原理和薄壳结构原理,将经过处理的模块(搪瓷材料)通过栓接的方式现场拼接成圆形反应器[7]。搪瓷钢板具有抗强酸、强碱的性能,同时还具有抗磨损性,故膜顶栓接储罐主要作用于厌氧反应。当储罐在工作状态下时,内外膜间充气,拉筋带承受住内外膜的重力及充气气压,将农作物或其余产品置于罐中进行厌氧反应,产生沼气或者特殊的产品。

选取典型的膜顶栓接储罐,结合设计文件,内外膜自重m=2 000 kg,内外膜充气气压P=1 000 Pa,承受风载为600 Pa,平均地震加速度a=0.4g,由于储罐内每天产生的沼气有限,罐内为微内压。

2 罐顶破坏形式与有限元数值模型分析

2.1 罐顶破坏形式

由于上述储罐设计不当,罐体在内外膜充气时,罐顶发生破坏,其破坏外观如图4所示。需要对其进行修复,满足膜顶栓接储罐的正常工作。

图4 罐体失效破坏外观

2.2 有限元模型

结合罐顶工况,由于内外膜充气后变形与拉筋带变形未知,为方便计算,对模型作如下假设。

(1)拉筋带开始受力为内膜与拉筋带相切,建立内膜相切情况下的模型,此时如图2所示的高度差h=1.06 m。

(2)拉筋带在与罐壁连接一侧,由于受到内膜挤压,考虑最危险情况,模型只建立内膜,将相应工况施加于内膜上。

(3)拉筋带与内膜之间的摩擦力忽略不计。

图5 膜顶罐罐顶有限元模型及网格划分

根据结构参数,在Workbench中进行1∶1建模。此外,实际结构中的上、下抗风圈、罐体壁板和内环向角钢每1/360面积处均是通过M12螺栓连接,由于螺栓过多且施加的预紧力较大,导致部件间的摩擦力较力,可等效为绑定接触,根据结构特性将模型建立为对称模型,采用六面体与四面体结合的方法进行网格划分,并对模型网格进行无关性验证。膜顶罐罐顶有限元模型及网格划分如图5所示。

2.3 罐顶位移边界条件

罐内为微内压,相较于内外膜充气气压比值约为0.01~0.1,可忽略不计,结合设计文件,具体位移边界条件施加如下。

(1)顶层罐壁底部和中心立柱底部施加完全固定约束,即UX=UY=UZ=0。

(2)由于建立的对称模型,在1/4模型表面沿水平方向施加风载荷600 Pa。

(3)地震载荷采用当量加速度进行施加,常见的地震频段分为横波与纵波,在实际工程中,通常将横波等效为一种水平面的载荷,对罐体产生一种水平推移现象,诱使罐体倒塌;纵波在实际中对罐体应力影响较小,考虑到地震作用时间是短暂的,且横波与纵波不会同时到达最大值,故不予考虑。考虑罐体最危险的情况,地震加速度与风载同向。

(4)考虑罐体本身最危险的工况,将承受重力G施加于内膜下表面,其中:

G=mg=19600 N

(1)

式中m——内外膜重力,kg;

g——重力加速度,取9.8 m·s-2。

由于为对称模型,故在内膜下表面施加F=G/2=9 800 N的力。

(5)充气气压P=1000 Pa施加于内膜上表面上。

膜顶栓接罐罐顶模型载荷约束施加图如图6所示。

图6 膜顶罐罐位移边界条件

3 分析结果

3.1 应力与变形分析

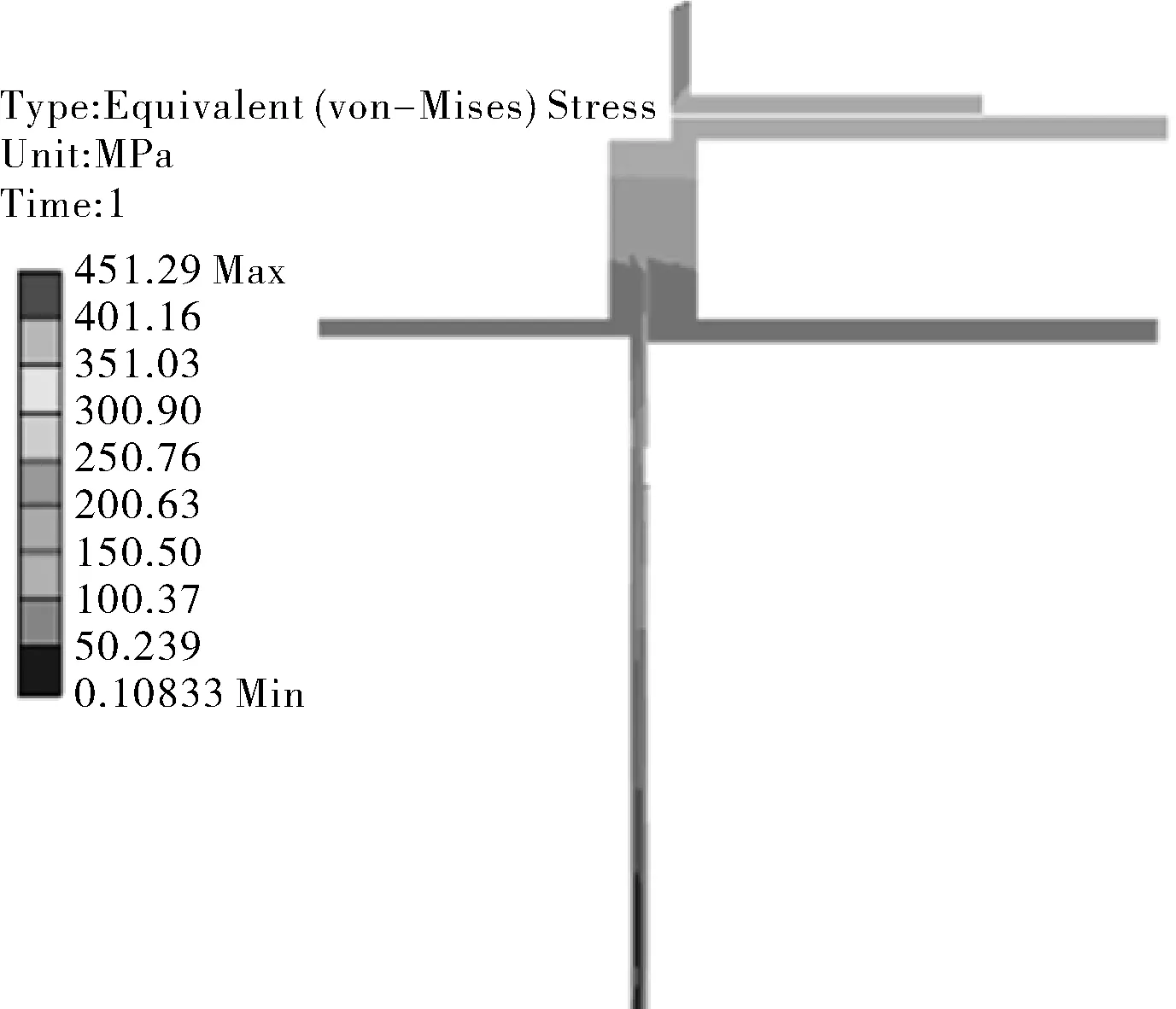

有限元计算后罐顶等效应力云图如图7所示。通过罐顶应力云图可以看出,其中与上下抗风圈相接触的顶层罐壁等效应力呈线性分布,整个罐顶越靠近内外膜处应力越大,最大值出现在压膜箍筋最上方,为451.29 MPa,且各部件均不满足安全系数大于1.6(一般大型工程要求大于1.4)。这主要是由于罐顶承受内外膜气压与内外膜自重造成的。

图7 罐顶连接部件整体等效应力云图

整体变形如图8所示,可以看出,模型的最大变形量出现在压膜箍筋的上端,最大点为35.851 mm。经过上述分析,罐顶变形云图与等效应力云图类似,罐顶应力较大导致了变形较大。

图8 罐顶受力变形等效云图

整个罐体的变形与等效应力分布与图4的罐体破坏失效形式相一致,故储罐罐顶存在设计缺陷,需对其修复。

3.2 螺栓强度分析

由于压膜箍筋与上抗风圈处的螺栓在罐体破坏时承受主要力值,连接螺栓如图3(b)所示,故需要对此处强度进行分析,判断罐体失效时螺栓强度是否满足要求。

对1/360面积的压膜箍筋和上抗风圈连接螺栓处提取力值,压膜箍筋承受力值Fx=45.824 N,Fy=-5 373.4 N;上抗风圈承受力值Fx=-180.73 N,Fy=20 535 N(其中x,y为水平方向,z为竖直方向,基于同一坐标系,负值表示与坐标方向相反)。

由于1/360面积的压膜箍筋与上抗风圈由2根M12的螺栓连接,故两者之间水平处的和为该处连接螺栓所承受的拉力,则:

Fx拉=Fx压+Fx上=226.554 N

(2)

Fy拉=Fy压+Fy上=25 908.4 N

(3)

(4)

栓接储罐上层一般采用10.9级的螺栓预紧,若螺栓施加的扭矩N=80 N·m,查阅文献[16],根据螺栓拧紧力矩系数公式可知,螺栓预紧力F=37 037 N,其中,拧紧力矩系数k经过测量取0.18。

则两板间的摩擦力为:

f=μnF=9 630 N

(5)

式中f——两板间的摩擦力,N;

μ——两板间的抗滑移系数,取μ=0.13;

n——螺栓数目;

F——螺栓预紧力,N。

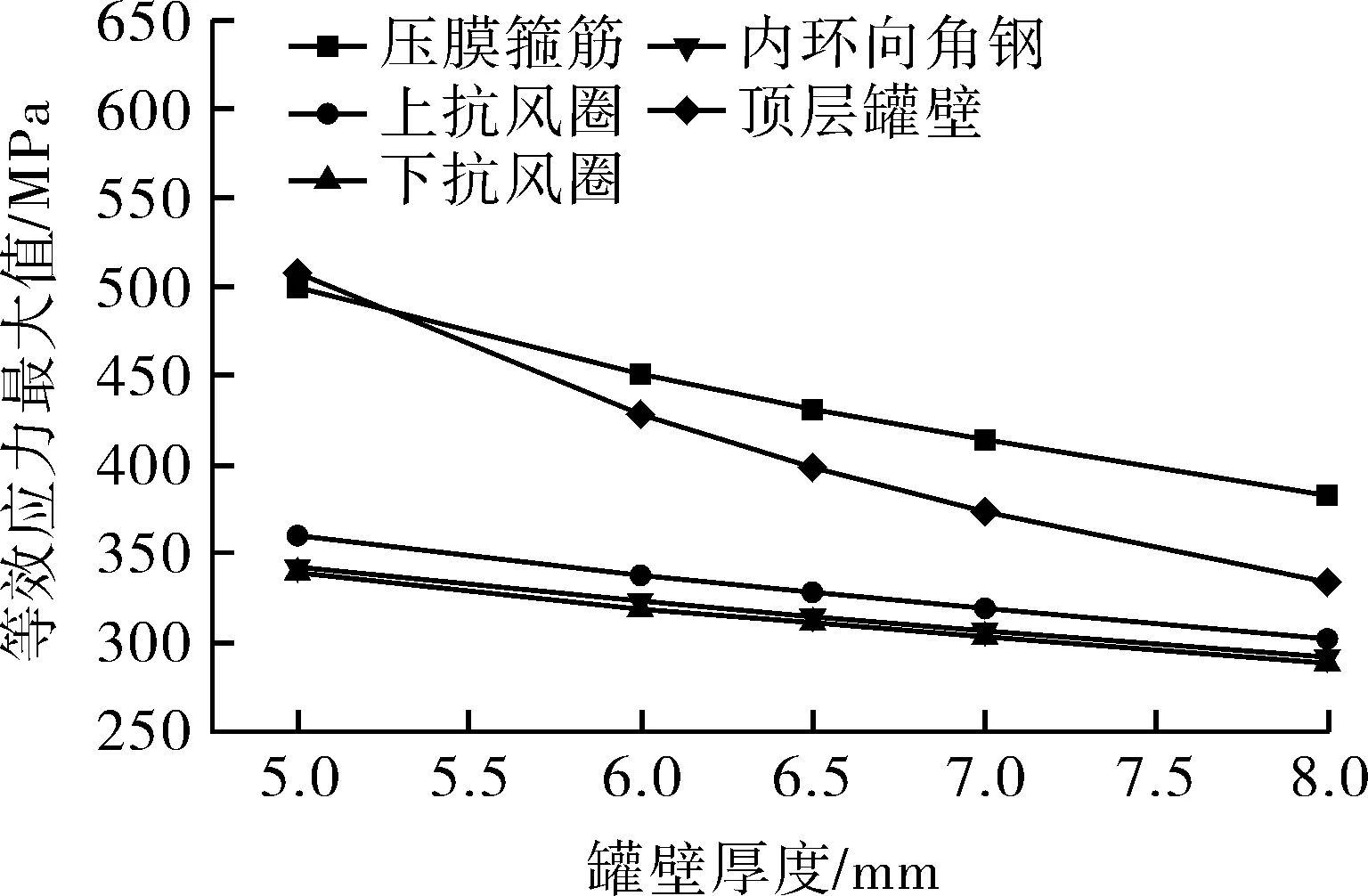

F合 (6) 式中d1——螺栓小径,mm; [τ]——螺栓许用剪切强度,MPa。 经过公式分析,螺栓在罐体失效状况下满足强度要求,此时的螺栓为承压型连接[17]。 对常用的部件更改规格参数,对比分析更改前后的应力与变形,采用控制变量法寻找罐顶失效的主要原因。 4.1.1 壁厚 改变罐壁厚度,分析顶层壁厚在5~8 mm时的模型。变形最大值的变化曲线与各部件等效应力最大值随壁厚的变化曲线如图9,10所示。 图9 最大变形随壁厚变化曲线 图10 最大等效应力随壁厚变化曲线 参照第3.2节,对螺栓剪切力进行计算对比,螺栓剪切力随壁厚的变化曲线如图11所示。 图11 螺栓剪切力随壁厚变化曲线 通过上述分析发现,随着顶层壁厚的增加,罐顶整体变形量变化幅度较大,而顶层罐壁变形量变化幅度较小,整体变形量未得到有效的改善;压膜箍筋与顶层罐壁的等效应力有较为显著的减小,上抗风圈等其余部件的等效应力变化不显著,但各部件仍不满足安全系数大于1.6的要求,继续增加壁厚不满足设计要求;螺栓剪切力略微增大,变化幅度较小,可忽略不计,螺栓仍为安全状态。造成上述问题的主要原因是因为壁厚不是引起罐顶问题的主要因素,故单独增加壁厚是不可行的。 4.1.2 抗风圈型材厚度 改变上下抗风圈的型材厚度,如图3(b)所示的抗风圈的型材厚度,分别分析厚度在7~10 mm情况下的应力与变形。变形最大值的变化曲线与各部件等效应力最大值随抗风圈型材厚度的变化曲线如图12,13所示。 图12 最大变形随抗风圈型材厚度变化曲线 图13 最大等效应力随抗风圈型材厚度变化曲线 对螺栓剪切力进行计算对比,螺栓剪切力随抗风圈型材厚度的变化曲线如图14所示。 图14 螺栓剪切力随抗风圈型材厚度变化曲线 与增加壁厚的曲线对比,更改上下抗风圈的型材厚度,发现减小厚度,罐顶整体变形等效应力增大,罐顶整体变形量与顶层罐壁变形量变化的变化趋势类似,变化幅度相较于增加壁厚较大,但整体变形量同样未得到有效的改善;更改抗风圈型材厚度除顶层罐壁外,其余部件的等效应力减小幅度较为明显,但各部件仍不满足安全系数大于1.6的要求;螺栓剪切力略微减小,变化幅度较小,可忽略不计,螺栓仍为安全状态。由此分析抗风圈型材厚度不是引起罐顶问题的主要因素,故单独改变抗风圈是不可行。 通过第4.1.1和4.1.2节分析发现,罐顶的常用部件并非是影响罐顶失效的主要因素。 4.1.3 中心立柱高度 增加中心立柱高度(中心立柱见图2),比较罐体顶部的受力变形情况,假设中心立柱增高后,薄膜重力不变,位移与边界条件施加方式不变,分析所得的变形最大值如表2所示。 表2 受力变形最大值 将上述数据转化为变化曲线,变形最大值变化曲线如图15所示。可以看出,随着中心立柱高度的增加,罐顶的变形量首先呈现急剧下降的趋势,并且随着中心立柱高度的继续增加,整体变形逐渐趋于平稳,即继续增加立柱高度可能对罐体变形量影响有限。相较于原罐顶结构,顶层罐壁整体逐渐进入安全变形值范围,罐体整体变形得到有效地控制。 图15 最大变形随立柱高度增加量的变化曲线 罐顶各部件随着中心立柱的升高,所受到的等效应力也随之减小,逐渐趋于平稳,变化趋势与图15的变形最大值变化趋势类似,先急剧下降,然后逐渐减小,继续增大中心立柱高度对顶层罐壁应力影响有限,中心立柱升高后各部件的等效应力最大值随中心立柱高度的变化曲线如图16所示。 图16 最大等效应力随中心立柱高度变化曲线 对螺栓剪切力进行计算对比,螺栓剪切力随中心立柱高度的变化曲线如图17所示。可以看出,螺栓剪切力在中心立柱增加过程中显著减小,中心立柱增加2 m以后,发现F剪变为负数,即摩擦力大于两部件施加的拉力,螺栓将不受剪切力,高强度螺栓连接形式由承压型连接变为摩擦型连接。 对比图9,12与图15的变形曲线,图10,13与图16的等效应力曲线和图11,14与图17的螺栓剪切力变化曲线,发现改变中心立柱的高度变形量和等效应力减小的幅度远远大于只改变罐壁或只改变抗风圈的减小,通过提取原模型中内膜的向心拉力得F拉=21 776 N,发现向心拉力是造成罐顶失效破坏的主要原因。通过计算发现造成此问题的主要原因是中心立柱与拉筋连接处的高度差过小,故通过增加中心立柱与拉筋连接处的高度差、增大拉筋带与水平面形成的角度来进行修复是可行的,如图18所示。 图17 螺栓剪切力随中心立柱高度变化曲线 图18 向心拉力示意 对罐顶各部件进行安全校核,在立柱高度增加2,3 m时,罐顶各部件满足安全条件,立柱高度在增加2,2.5 m时等效应力合理。结合罐体的经济成本问题,在立柱增加时,内外膜与拉筋带需要适当地增加材料,故最优方案为中心立柱高度增加2 m左右,其余部件规格不变;且结合第4.1节分析发现,中心立柱增加2 m左右时,此时拉筋带与水平面形成的角度θ=11°,螺栓为摩擦型连接,螺栓强度满足要求。 若储罐罐顶失稳,螺栓预紧状态也会发生明显的改变,故针对修复后的罐顶进行现场螺栓试验验证,检测罐顶修复的可行性。 试验利用自制传感器,传感器选用全桥应变片进行粘贴,避免扭矩等因素带来的影响。选取上述罐顶分析的一个螺栓进行现场测量,试验连续进行一周,每次进行10~30 min左右的测量时间,试验器材选用JM3844动静态应变仪进行测量。 将自制传感器安装于罐顶螺栓处,施加相应的扭矩,并将电线接到相应的应变仪端口。 将4个应变片的应力数据,求取平均值,观察变化情况,若应力发生突变,则罐顶稳定性出现问题。图19为其中一次最明显的一段时间的应力变化曲线。 图19 应力变化曲线 通过试验验证发现,修复后的罐顶螺栓整体应力变化不大,在-2.5~1.5 MPa之间波动,即螺栓力变化不超过4.5 kN,相较于螺栓整体预紧力等参数变化不大,并未发现明显的突变,修复后的罐顶较为稳定,且该修复在实际工程中已经得到验证,修复后的罐体提升了可靠性,罐体整体工作正常。 本文以膜顶栓接储罐罐顶为研究对象,通过控制变量法分析罐顶的应力与变形和螺栓受力变化,并对罐顶进行结构分析、修复和试验验证,得到如下结论。 (1)通过有限元分析,得出原罐顶压膜箍筋上端处存在最大应力与变形点,原罐顶结构设计存在不足,导致罐体失效。 (2)增加壁厚和改变抗风圈型材厚度,整体的应力与变形相较于增加中心立柱修复效果不明显,中心立柱的高度是影响罐顶失效的主要原因,原罐体存在设计缺陷。 (3)通过对比中心立柱不同高度下各部件应力与变形变化曲线,发现随着中心立柱高度的增加,应力与变形减小且逐渐趋于稳定,这是由于中心立柱高度增加,拉筋带与水平面形成的角度增加,内外膜对罐顶施加的向心拉力减小造成的,故在设计过程中可通过几何方法计算合理的向心拉力来进行设计。 (4)中心立柱增加后的罐体压膜箍筋与上抗风圈的螺栓由承压型连接变为摩擦型连接,与原螺栓相比,螺栓整体更为安全。修复后的罐体已在试验和实际工程中得到了验证,说明该修复方法可行。

4 结构参数的影响与修复

4.1 结构参数对应力与变形及螺栓剪切力的影响

4.2 修复方案

5 试验验证

5.1 试验件及试验器材

5.2 试验数据及后处理

6 结论