核电用接管安全端308L焊缝金属高温低周疲劳性能研究

2020-06-17王仪美肖青山胡苧尹肖调兵

王仪美,肖青山,徐 柱,胡苧尹,肖调兵

(中核武汉核电运行技术股份有限公司,武汉 430223)

0 引言

压水堆核电站反应堆压力容器、蒸汽发生器等主设备的接管安全端位于一回路压力边界,主要为低合金钢和不锈钢异种焊接结构。在反应堆运行期间,该部件承受堆功率波动及冷却剂流动引起的循环载荷作用,导致部件材料发生塑性变形,随着循环次数的增加,累积的变形可能使部件发生疲劳损伤断裂,从而威胁一回路压力边界的完整性[1]。

目前,针对接管安全端308L焊缝金属疲劳性能的研究主要为疲劳裂纹扩展的研究[2-4],研究结果表明,高温环境下308L中的δ铁素体会转变成碳化物和σ相等脆性相,进而降低材料的疲劳抗性,使其疲劳裂纹扩展速率增加。Rao等[2]发现,在550~650 ℃高温空气环境中,308不锈钢焊缝金属在疲劳载荷作用下会出现循环软化行为,其疲劳寿命相比于304母材在相同载荷条件下会降低。研究接管安全端焊缝金属在反应堆功率运行温度下的低周疲劳性能,确定焊缝金属的低周疲劳特性及疲劳寿命曲线,可以为核电站对安全接管端部件的疲劳分析提供理论依据。

本文以核电用接管安全端308L焊缝金属材料为对象进行应变控制的低周疲劳(LCF)试验,分析其疲劳循环特性,使用Manson-Coffin关系式对应变-寿命曲线进行分析,并与ASME疲劳设计曲线进行对比,最后利用三维超景深显微镜、带能谱分析仪(EDS)的扫描电镜(SEM)表征疲劳断口,分析308L焊缝金属的失效机理。

1 材料与方法

1.1 试验材料

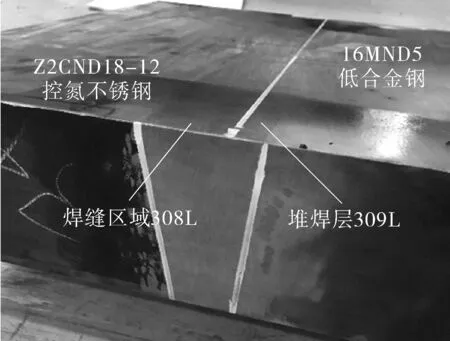

试验取样为某公司制造的低合金钢16MND5和Z2CND18-12控氮不锈钢平板对接焊件的308L不锈钢焊缝区域,该焊缝的焊接工艺为多层手工埋弧焊,焊后没有进行热处理[5]。试验材料照片见图1,LCF试样沿焊缝长度方向取材,取样位置示意图见图2,308L焊缝金属的化学成分如表1所示。LCF试样尺寸如图3所示,标距段表面粗糙度Ra<0.2 μm。试验材料依据GB/T 13298—2015《金属显微组织检验方法》[6]和GB/T 10561—2005《钢中非金属夹杂物含量的测定——标准评级图显微检验方法》[7]在倒置金相显微镜进行金相组织分析,显微镜型号为奥林巴斯GX71。

图1 试样照片

图2 取样位置示意

表1 308L焊缝金属的化学成分 %

图3 疲劳试样结构尺寸

1.2 疲劳试验方法

在带有高温环境箱的Instron 8802液压伺服疲劳试验机上进行308L焊缝金属的LCF试验,试验机最大载荷能力为±100 kN,高温箱最高工作温度为350 ℃。试验依据ASTM E606/E606M-12标准执行[8],加载波形为三角波,应变比为R=-1,采用应变控制,加载速率为0.04 %·s-1。选取的应变幅值范围为0.3%~1.0%,使用的引伸计为Epsilon 7642-0125M-025M。为降低试验误差,在每级应变幅水平下测试了最少3个疲劳试样,并记录应力-应变曲线数据和疲劳寿命Nf。

1.3 断口分析

选取典型的疲劳失效断口在三维超景深显微镜、带EDS的SEM进行形貌和成分分析,型号分别为Keyence VHX-1000C,FEI Quanta650 FEG。

2 结果与讨论

2.1 金相分析结果

图4(a)为在倒置金相显微镜下放大100倍后的径向夹杂物照片,图4(b),(c)分别为放大200倍和500倍时轴向微观组织的金相照片。根据判定,试样的显微组织为奥氏体+δ铁素体;试样的平均晶粒度为5.0;试样中含有2.5级(粒径3~8 μm)环状氧化物夹杂和1级(粒径19 μm)单颗粒球状夹杂。

图4 试样金相分析照片

2.2 滞回环

LCF试样在5级应变幅水平下的滞后迴线如图5所示。

图5 LCF试样在5级应变幅水平下的滞回环及对比

每级应变幅水平下选取一件代表性试样描述应力-应变关系,每个试样分别选取了初始循环(第5和20循环)、中间循环和接近失效时的循环应力-应变数据,图5(f)中为5级应变幅水平下中间循环时的稳定滞迴线对比。在疲劳加载和卸载的过程中滞回环近似对称,随着应变幅值由1.0%减小到0.3%,滞迴线变窄、变矮、面积减小。在每级应变幅水平下,随着疲劳循环数的增加,试样从初始循环到稳定循环,直至接近失效的过程中表现出循环软化的特征。

2.3 循环响应

应变控制下疲劳试样在各级应变幅水平时应力峰值、谷值随疲劳循环数的变化如图6所示,峰值和谷值的变化表现出了几乎相同趋势。在应变幅水平较低(0.3%)时,随着循环数的增加,应力峰、谷值缓慢降低,试样表现出循环软化特征;随着应变幅值增加(>0.3%),在初始前约5个循环时,随着循环数的增加,应力峰、谷值缓慢增加,试样表现出循环硬化特征,大约5个循环之后直至试样断裂的过程中表现出循环软化的特征,且没有表现出稳定的循环应力状态。随着应变幅水平的增加,初始循环硬化和后期循环软化的程度也都在增加。

图6 应力峰值和应力谷值随疲劳循环数的变化曲线

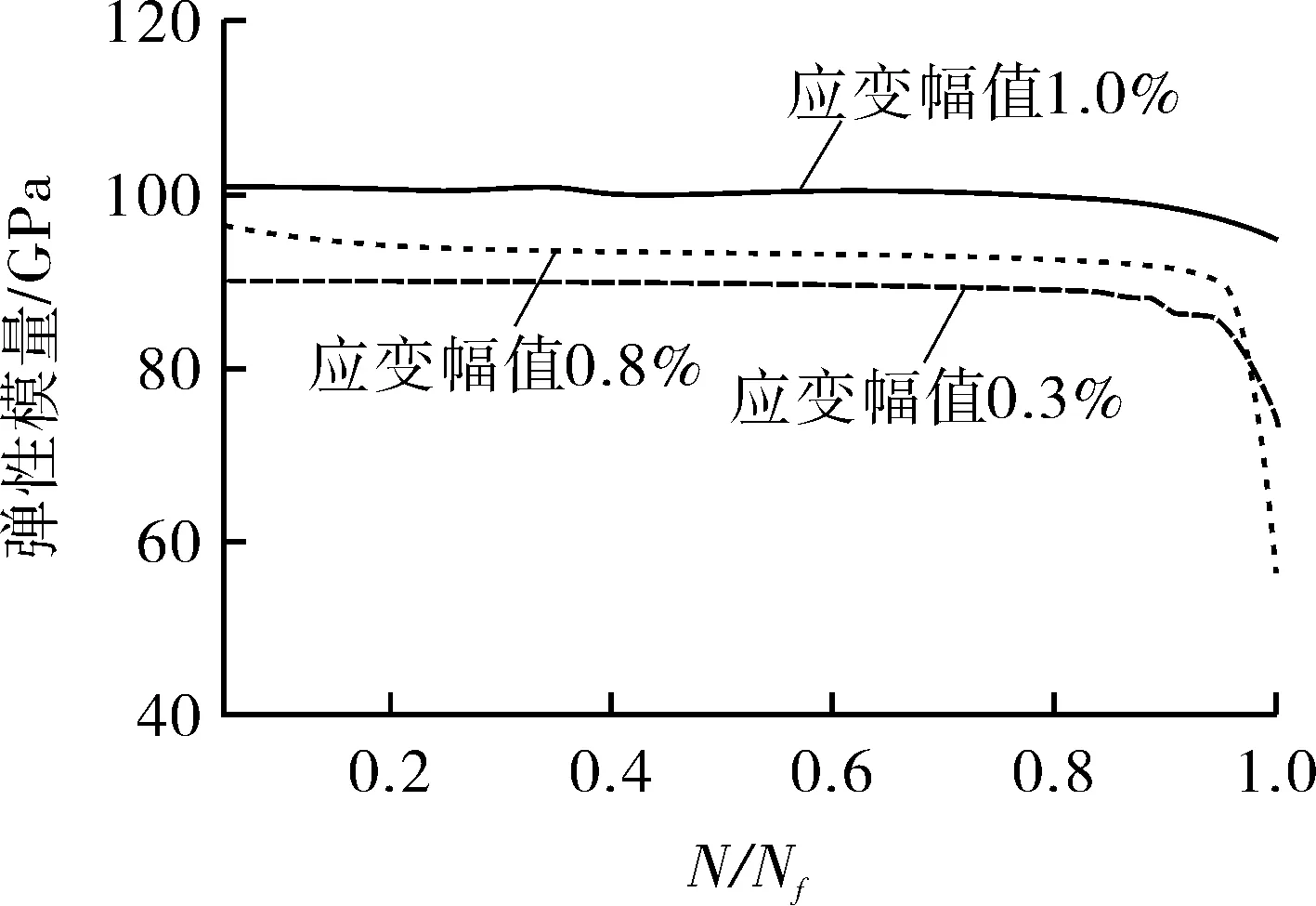

2.4 弹性模量

图7示出三级应变幅值水平下(1.0%,0.6%和0.3%)循环弹性模量随疲劳循环数的变化关系,其中循环弹性模量为拉伸加载阶段弹性模量和压缩加载阶段弹性模量的平均值,N/Nf为当前循环周次与总疲劳寿命之间的比值。从图7可以看出应变幅值较大(1.0%和0.6%)时在疲劳初始阶段循环弹性模量会缓慢下降,0.1Nf后下降趋于平缓,在疲劳过程中大部分阶段几乎保持稳定;而应变幅值为0.3%时,循环弹性模量大部分阶段都保持稳定。不论在何种应变幅值条件下,0.9Nf阶段后模量值急剧降低。疲劳过程中弹性模量的损伤特性与疲劳裂纹萌生阶段、扩展阶段的关联研究表明,弹性模量急剧降低的点可以作为疲劳裂纹稳态扩展和失稳扩展的分界点[9-10]。

图7 不同应变幅水平下循环弹性模量随N/Nf的

2.5 疲劳寿命曲线

2.5.1 Manson-Coffin曲线

弹性应变幅Δεe/2和疲劳寿命Nf的关系可以由Basquin关系[11-12]进行描述:

(1)

式中σ′f——疲劳强度系数;

E——弹性模量,GPa;

b——疲劳强度指数。

塑性应变幅Δεp/2和疲劳寿命Nf的关系可以由Manson-Coffin经验式[13]进行描述:

(2)

式中ε′f——疲劳强度延性系数;

c——疲劳强度延性指数。

上述两式描述的总应变幅和疲劳寿命的关系式如下:

(3)

总应变幅-寿命、弹性应变幅-寿命和塑性应变幅-寿命曲线如图8所示,弹性应变幅-寿命曲线和塑性应变幅-寿命曲线的交点处疲劳寿命为Nf=15 000周次,当Nf<15 000周次时,塑性应变占主导,抗疲劳变形主要由延性控制;当Nf>15 000周次时,弹性应变占主导,抗疲劳变形主要由强度控制。

图8 总应变幅、弹性应变幅和塑性应变幅与疲劳寿命关系曲线

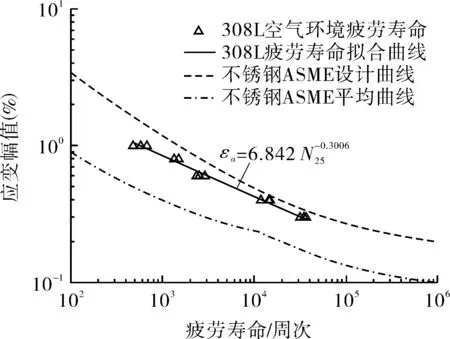

2.5.2 ASME疲劳设计曲线

图9示出试验结果数据和ASME规范奥氏体不锈钢疲劳平均曲线和设计曲线的对比结果。可以看出,308L焊缝金属的在不同应变幅值下疲劳寿命高于ASME考虑安全裕度的设计曲线,随着应变幅值降低,疲劳寿命接近ASME规范未考虑安全裕度的平均曲线。所以在设计和分析不锈钢异种焊缝金属的疲劳寿命时,采用ASME规范设计曲线是保守和合适的,能够保证异种金属接管-安全端结构的安全[14]。

图9 308L焊缝金属疲劳寿命曲线与ASME平均曲线和设计曲线对比

另外,将试验获得的疲劳寿命数据进行拟合,得到了308L焊缝金属在0.3%~1.0%应变幅值范围内应变-寿命曲线(即疲劳寿命曲线),拟合度因子大于0.98,说明拟合度很好。该曲线的表达式为:

(4)

该曲线可以用于判断308L焊缝金属在300 ℃条件下0.3%~1.0%应变幅值范围内的疲劳寿命。

2.6 疲劳断口分析

2.6.1 体视显微分析

图10示出了应变幅值为0.8%,0.6%和0.4%条件下308L焊缝金属疲劳失效后样品的断口超景深三维显微镜照片,其中图10(a)~(c)为3个应变幅值条件下的裂纹萌生区的形貌图,图10(d)为0.8%应变幅值条件下的裂纹扩展区的形貌图(图中箭头所指方向为裂纹扩展方向)。

从图10中可以看出,无论高应变幅值还是低应变幅值条件下,疲劳断口主要包括萌生区和扩展区。疲劳裂纹都是从样品表面开始萌生,这主要是由于试样表面不可避免地会有划痕、凹坑等缺陷,缺陷位置是潜在的裂纹萌生源[15];在高应变幅值条件下,应变幅值为1.0%时明显的裂纹萌生源仅1处,而在应变幅值为0.6%时,裂纹萌生源变为2处,应变幅值为0.4%时,裂纹萌生源为3处。随着应变幅值降低,裂纹萌生处数量增多,这说明当承受高应变幅值的部件一旦产生裂纹,该裂纹快速扩展导致部件失效;而承受低应变幅值的部件倾向于产生更多的裂纹萌生源,可以减缓部件的疲劳裂纹扩展速率。另外,从图10(d)可以看出在裂纹扩展区有典型的疲劳条纹。

(a)

(b)

(c)

(d)

图10 不同应变幅值条件下疲劳断口3D超景深显微镜形貌图

2.6.2 SEM分析

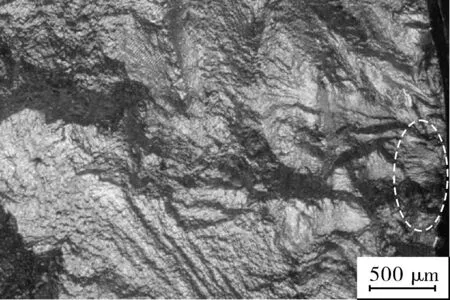

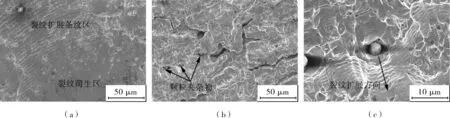

图11是疲劳失效后样品的SEM照片。从图11(a)可以看出,随着疲劳裂纹扩展,疲劳条纹间距增加;金相分析结果显示308L焊缝金属中存在粒径小于10 μm的颗粒夹杂物;从图11(b),(c)看出,这些颗粒夹杂物可以成为新的疲劳裂纹萌生源;从图11(d)可以看出,在疲劳裂纹扩展过程中出现了解理台阶,即典型脆性疲劳断裂特征;图11(f)是图11(e)中画框位置的放大图,可以看出在疲劳条纹之间出现了大量二次条纹。

图11 高温低周疲劳断口的SEM照片

图12 不同应变幅值条件下疲劳条纹对比

图12是0.8%和0.3%应变幅值下疲劳断口裂纹扩展区的SEM照片。通常认为,两条疲劳条纹间距表示裂纹扩展一周的距离。从图中可以看出,高应变幅值是疲劳条纹间距大约10 μm,低应变幅值时大约为5 μm,表明高应变幅值条件下疲劳裂纹扩展速率比低应变幅值时大。

3 结论

(1)核级308L焊缝金属的在不同应变幅值下疲劳寿命低于ASME规范不考虑安全裕度的平均曲线,高于ASME规范考虑安全裕度的设计曲线,应变幅值越低、越接近平均曲线。

(2)疲劳裂纹都是从试样表面开始萌生;随着应变幅值降低,裂纹萌生源的数量增多。

(3)随着应变幅值降低,疲劳条纹间距减小;308L焊缝金属中存在少量未融化的颗粒,这些颗粒可以成为新的疲劳裂纹萌生源;在疲劳裂纹扩展过程中出现典型脆性疲劳断裂特征;在疲劳条纹之间出现大量二次条纹。