液罐鞍座分段预装精度控制措施

2020-05-18周亮

周 亮

(南京金陵船厂有限公司,江苏 南京210000)

0 引言

某型乙烯船是南京金陵船厂为国内船东首次承建的高附加值产品,这也是南京金陵船厂继散货、集装箱、滚装后第三次技术转型,该船对于船厂从技术、生产组织来说,还是比较先进的,该乙烯船液罐型式为国内不多的双耳C 型罐,另外该液罐最主要的下方鞍座安装精度是公司控制的重中之重,鞍座安装的精度也决定了该船建造的成败,因此该船将是公司在精度建造方面的一个考验,也是公司建造能力的一个全面考验。

该船液罐鞍座具有大直径、长跨度的特点,在整个建造过程中,液罐鞍座的安装精度控制尤为重要,对于船体建造而言,支撑球罐的液罐鞍座的精度控制无疑是公司建造史上精度控制方面的首创,也是对公司船舶建造能力的一个全面考验。为了保证鞍座精度,引入焊接变形工艺仿真计算,对分段建造过程进行仿真分析,不仅有利于降低焊接变形风险,也有利于南京金陵船厂分段精度更进一步的提高。本文拟通过有限元分析来预测鞍座的焊接变形,从而提高船体结构的建造精度,推进全工艺过程的无余量制造。

1 液罐鞍座形式主要参数

本船设有2 个液罐,分别布置在1、2 号货舱内底上方的鞍座区域,液罐型式为C 型双耳罐,该液罐受主体空间影响,液罐长度及外型均有不同。每个液罐坐落在相应的双层底鞍座上,每个液罐下方各设有1 个固定鞍座和1 个活动鞍座,该鞍座分别布置在船体内底上,与船体内底板结构形成强力结构,承受液罐重量。

2 液罐区域的鞍座精度要求

2.1 液罐厂家精度要求

液罐吊装误差≤30 mm,罐体下方2 个鞍座间距误差±10 mm,2 个鞍座水平度±10 mm,罐体外形弧度误差≤10 mm,单个鞍座误差±5 mm,液罐直径误差±10 mm。

2.2 鞍座精度标准

船厂技术人员根据液罐区域结构特点,结合厂家标准,细化相关精度要求,针对鞍座精度,增加了相关控制点及公差要求:

1)双层底的船宽偏正值,船宽在0 ~ +10 mm;

2)液罐鞍座因精度要求较高,因此单个鞍座面板加工时弧度≤2 mm,组装后鞍座整体面板弧度≤5 mm;

3)鞍座面板组立对接时,焊缝余高应控制,余高在≤2 mm;

4)鞍座挡板直线度≤0~3 mm;

5)固定与活动鞍座面板水平0~5 mm(同一测量点位置水平);

6)单个鞍座下方双层底水平±3 mm。

3 鞍座精度策划

考虑到液罐下方鞍座形状为“W”半圆型,鞍座腹板及面板厚度达到30 mm,整体鞍座的线型较大,焊接量也大,必然会造成鞍座焊接变形加大,鞍座精度变差,因此针对该情况,精控人员与技术人员进行了详细的精控策划,针对鞍座特殊结构进行模拟测算,提供了鞍座零件加工补偿量,构件预制装配补偿量及分段阶段中的装配补偿量等相关余量加放,另外为了保证鞍座精度,利用焊接变形工艺仿真计算,对分段建造焊接过程进行分析,通过对鞍座构件预制、鞍座组立安装等各个阶段焊接变形分析,降低焊接变形风险,也有利于船厂分段精度更进一步的提高,通过对余量精的精度策划,鞍座焊接变仿真分析,为减少现场鞍座制造过程中返工挖换,做出相应技术支持。

4 鞍座各阶段装配精度控制要求

液罐吊装精度在于鞍座精度,鞍座精度取决于鞍座面板圆心度(弧度)、鞍座水平度和合拢阶段鞍座间距控制精度,而其它船厂针对鞍座建造经验,一般是在鞍座上口加放50 mm 余量,待合拢后根据鞍座水平度,再修割鞍座上口余量,最后散装面板,这种方法虽能保证面板液罐的贴合度,但导致合拢工作量加大,作业难度加大。而船厂为了改善作业环境,减少合拢散装的工作量,经过设计焊接仿真计算、精控模拟分析及生产部门精细编排,最终将整个鞍座分为几个组立(小段),提前各自预制,最后在分段大组阶段依次吊装各个鞍座小组,从而形成整体,该预装方式在国内船厂还是第一次。

为了保证鞍座整体精度,建造部门必须对于鞍座面板加工、构件装配、挡条开档、工件焊接变形等每个工序严格控制,因此,技术部门针对精度特点,制定了相应的工艺控制要求。

4.1 单个鞍座加工阶段

1)下料前,应检查钢板表面有无缺陷、边缘有无裂纹、分层,如钢板存在缺陷,则不能对该钢板进行下料,应向质管部门反映,并按规范要求作出相应处理。

2)数切下料的数切机应保持良好的运行状态,数切构件切口光顺、划线完整清晰,切割精度误差为±2 mm。

3)根据加工能力对于鞍座面板确定是否加放加工余量。每个组立鞍座面板两端头各加放200 mm 加工余量。

4)鞍座面板数切打磨后,应将加工余量线、挡板、组装对中洋冲眼打好,经检查合格后,方可进行下道工序(加工)。

图1 仿真模拟计算

5)单个鞍座面板加工到位后,应用样板测量挡板位置的线型是否加工到位。

6)鞍座面板加工过程,均需用样板检测弧度。

7)为了保证预制时鞍座精度,面板加工余量可保留一端至小组阶段割除,另一端加工余量待加工结束后,割除。

8)单个面板加工弧度≤2 mm。

4.2 单个鞍座组立预制阶段

1)鞍座分为7 个鞍座组立(小段),现以双层底单个鞍座组立为例。

2)为了减少鞍座在装焊过程中的焊接变形,可提前进行焊接仿真模拟计算,定量分析了不同的装焊顺序及相应的焊后变形量,根据变形情况制定了工装拘束方案,如图1 所示。

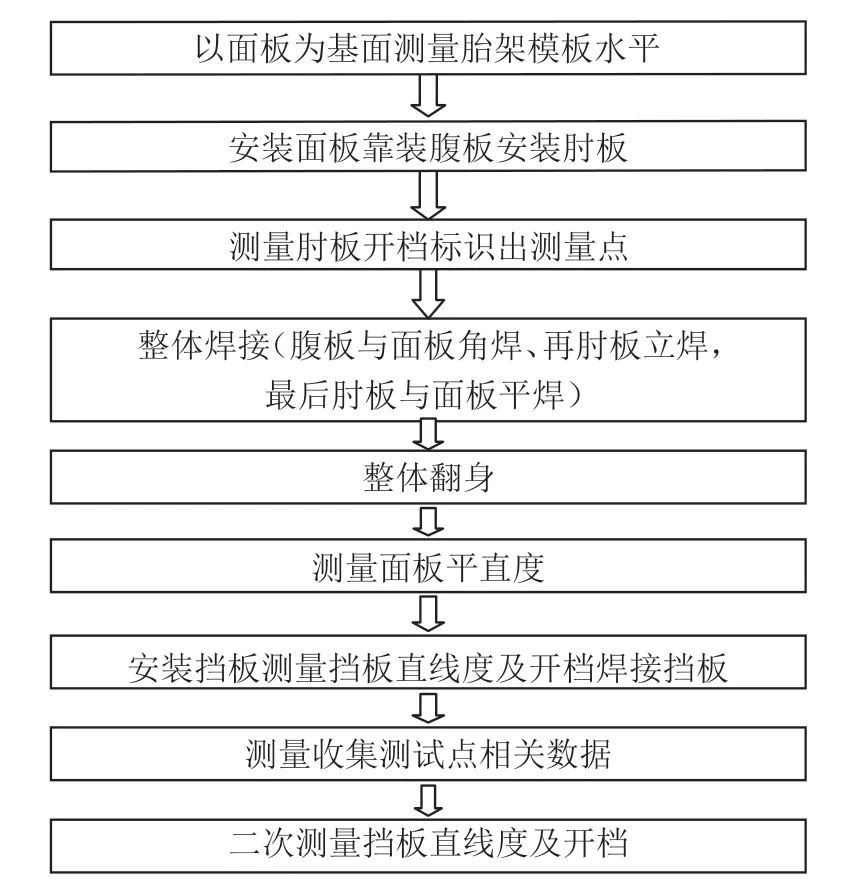

3)单个鞍座组立装配流程,如图2 所示。

图2 装配流程

4)鞍座挡条安装时,应检查挡条开档尺寸及复测挡板直线度,为了以防挡条向内倾斜,焊前应在挡板之间适当增加支撑。

5)挡板焊接结束并检测合格后,方可吊安装两侧补板,补板施焊时两人对称施焊。

6)7 个预制的鞍座完工后,整体预拼起来,检测整个鞍座面板弧度≤8 mm。

4.3 鞍座在分段组装要求

1)双层底建造时,为了保证双层底开档,舷侧靠合时应向舷侧倒0~5 mm。

2)为了保证鞍座在分段能完好的组装,因此双层底分段在装焊时,应考虑装配、焊接顺序,从而保证双层底船宽满足鞍座半宽要求。

3)待双层底的电焊、校正结束,整体水平及鞍座附近水平达标后,将双层底的船中(C.L)线及安装线放出,吊装鞍座。

4)安装时从中向两侧依次安装,利用全站仪将鞍座面板中心反拔至内底板上,检查与内底中心是否一致,保内底中心与鞍座面板中心在同一直线。

5)鞍座安装过程中,时刻监控测量鞍座面板弧度。

6)为了方便鞍座吊装,应在内底和斜纵壁上,安装一块导向板,以便精准落位。

7)鞍座全部定位后,施焊时应注意焊接顺序及电流电压。施焊时先对接后角接,从中向两侧依次焊接,如图3 所示。

图3 鞍座焊接顺序

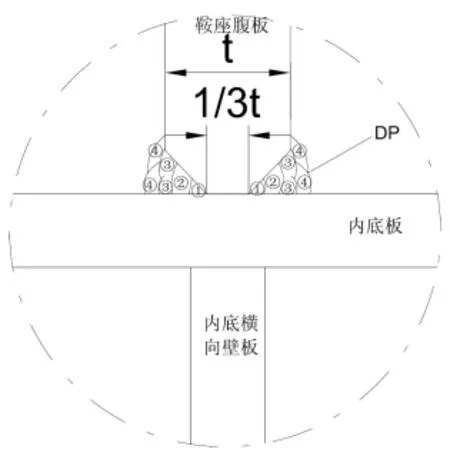

8)由于鞍座腹板与内底角接缝较长,施焊时应将腹板正面先焊接两层,再焊接反面两层,依次两侧交替施焊,至到角焊缝全部填满,这样便于减少焊接变形,如图4 所示。

9)下一个分段安装鞍座前,需要参考前一个分段鞍座安装的精度数据,并作为后一个据及合拢口断差情况。

4.4 合拢阶段精度控制要求

1)双层底在船台合拢定位时,应以2 个鞍座面板中心点为基准。

2)双层底定位时,需要测量2 个鞍座面板中心点距离是否满足液罐底座距离。

图4 鞍座腹板交替焊接顺序

3)选取鞍座两侧距中3000 的检测线,测量两鞍座之间的检测线长度是否相同。

4)当液罐到厂后,将双层底鞍座距离反拔至液罐底座,检查两者距离是否满足吊装要求。

5 结语

随着液罐成功吊装鞍座,标志着船厂鞍座面板在分段预装的方案可行,通过严格的工艺措施,鞍座精度完全能满足厂家及技术要求。通过对鞍座精度控制,形成船厂自己的核心技术,为后续项目的液罐安装提供有利的技术保障。