内压作用下等壁厚过渡及等圆角过渡三通塑性极限分析

2020-06-17刘张羽余婧璠

刘张羽,惠 虎,余婧璠,黄 淞

(华东理工大学,上海 200237)

0 引言

采油树是自喷井和机采井等用来开采石油的井口装置,用于控制和调节油井生产,保证作业,施工,录取油、套压资料,测试及清蜡等日常生产管理[1-2]。三通是采油树的基本组成部分,其结构和性能会影响采油树的正常运行,因而采油树三通的极限承载能力是石化行业重点关注的问题。三通几何结构复杂,存在局部的几何不连续结构,很难采用数学方法确定它们的强度解析式。参考ASME锅炉及压力容器规范第Ⅷ分卷第二册[3]及我国压力容器分析设计规范JB 4732—1995[4]中的规定:如果容器的外载小于极限载荷下限值的2/3,则无需满足一次薄膜应力及一次弯曲应力的强度条件。在开展强度分析时,塑性极限载荷可作为评价三通管件极限承载能力的重要参量。内压是采油树运行时最常见的工作载荷[5],因此对三通进行结构设计和强度校核时必须考虑其塑性极限内压。

三通种类繁多,按照制造方式可分为焊制、挤压、锻制及铸造4个种类[6]。在“十五”科技攻关期间,众多学者对焊制三通和挤压三通展开了一系列的研究。轩福贞等[5,7-9]对无缺陷及含缺陷的焊制三通开展了一系列的研究,得到了不同载荷下三通的失效形式及相应的塑性极限载荷工程估算式。同时,轩福贞等[10-12]、苏厚德等[13]分别分析了等径和异径挤压三通各部分的应力分布,并推导了强度计算公式。随着制造工艺的不断进步,早期广泛使用的焊制三通逐渐被挤压及铸造三通所取代。国内不同的厂家制造的采油树三通在相贯处有较为明显的加厚现象,实际三通的相贯区厚度居于等壁厚过渡及等圆角过渡之间。这两种过渡方式相贯处的圆角r都会很大程度地影响管件的强度,圆角r过小时,结构的应力集中系数会很大,对结构的强度不利;圆角r过大时,结构的应力集中幅度会增大,同样对结构的强度不利。国外标准ASME B31[14]、DIN EN 10253.2[15]等给出了三通圆角的选取范围或参考尺寸表,但是没有给出不同圆角的影响。

本文采用弹塑性有限元方法,对工程中最危险、最常用的等径均匀壁厚三通进行研究,系统考虑两种过渡方法及尺寸因素(外径与壁厚比(D/T)及过渡圆角与外径之比(r/D))对极限内压的影响;建立覆盖常用D/T和r/D尺寸参量的两种过渡方法的三通数据库,确定过渡方法和尺寸参量对极限内压的影响,提出最佳过渡圆角值的选取建议;通过对数据分析拟合,得到三通的工程估算公式;最后,通过重复性试验,验证三通的失效形式及估算公式的精度。

1 塑性极限内压有限元分析

参考API SPEC 6A《井口装置和采油树设备规范》[16]中的数据尺寸,对过渡方法、D/T及r/D这3个主要影响因素,制定了以下不同参量组合的计算方案。

(1)过渡方法:等壁厚过渡、等圆角过渡;

(2)主管外径与壁厚比(D/T):5,10,15,20,25,30;

(3)过渡圆角与外径比(r/D):0,0.05,0.1,0.2,0.3,0.4,0.5。

1.1 两种过渡方法简介

两种过渡方法的结构见图1。两种过渡方法的主要区别在于内壁过渡圆角半径R的不同:等壁厚过渡的方法内壁过渡圆角半径R等于内壁过渡圆角半径r加壁厚T,两个圆角共圆心,从支管到主管以均匀壁厚T过渡,类似于等壁厚弯管的过渡方式;而等圆角过渡的方法内壁过渡圆角半径R等于内壁过渡圆角半径r,圆角过渡区域的壁厚T先增厚、再减薄到T。

(a)等壁厚过渡

(b)等圆角过渡

1.2 有限元模型

图2 等径均匀壁厚三通示意

实际中不同厂家生产的采油树三通的壁厚通常不是均匀的,而且同规格产品的过渡圆角r也不一定是定值。在进行有限元分析时,若完全按照实际制造的产品进行建模,不仅会耗费大量的时间,而且通用性极差。参考文献[9]中提出的简化方法进行有限元建模,见图2。根据模型、载荷及边界条件的对称性,三通采用1/4对称有限元实体模型,可以减少一定的计算量。采用20节点等参元Solid 186对模型进行网格划分,厚度方向为4层网格,无关性已验证。

1.3 边界条件、载荷及材料假设

选择采用三通的1/4模型,在相应的对称面上施加对称约束。将主要载荷内压均匀施加于模型的内表面,同时为了模拟主管与支管管端封闭的情况,将内压作用在端部的效果按下式等效为管端的均布拉应力F[17]:

(1)

式中F——主支管的等效均布拉应力,MPa;

P——内压,MPa。

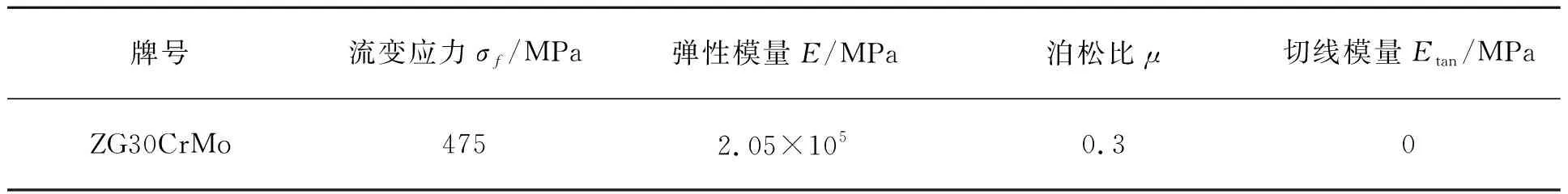

材料为铸钢ZG30CrMo,材料模型选择理想弹塑性模型,相应的材料性能见表1。

表1 材料性能

1.4 塑性极限载荷的确定方法

采用大型通用的ANSYS有限元软件,非线性计算采用修正的Newton-Rapson方法,其优点是具有二阶收敛性,对小挠度和小应变非线性问题能提供精确稳定的分析结果[18]。根据ASME Ⅷ-2—2015及 GB/T 19624—2019《在用含缺陷压力容器安全评定》[19]对有限元求解结构极限载荷的规定,在有限元分析过程中只能通过增量步施加载荷使结构逐渐达到极限状态,采用程序发散前的一个载荷步所对应的载荷作为结构的极限载荷。

(2)

式中PL——有限元计算得到的四通塑性极限内压,MPa;

PL0——与四通主管尺寸相同的直管塑性极限内压,MPa。

2 有限元结果分析

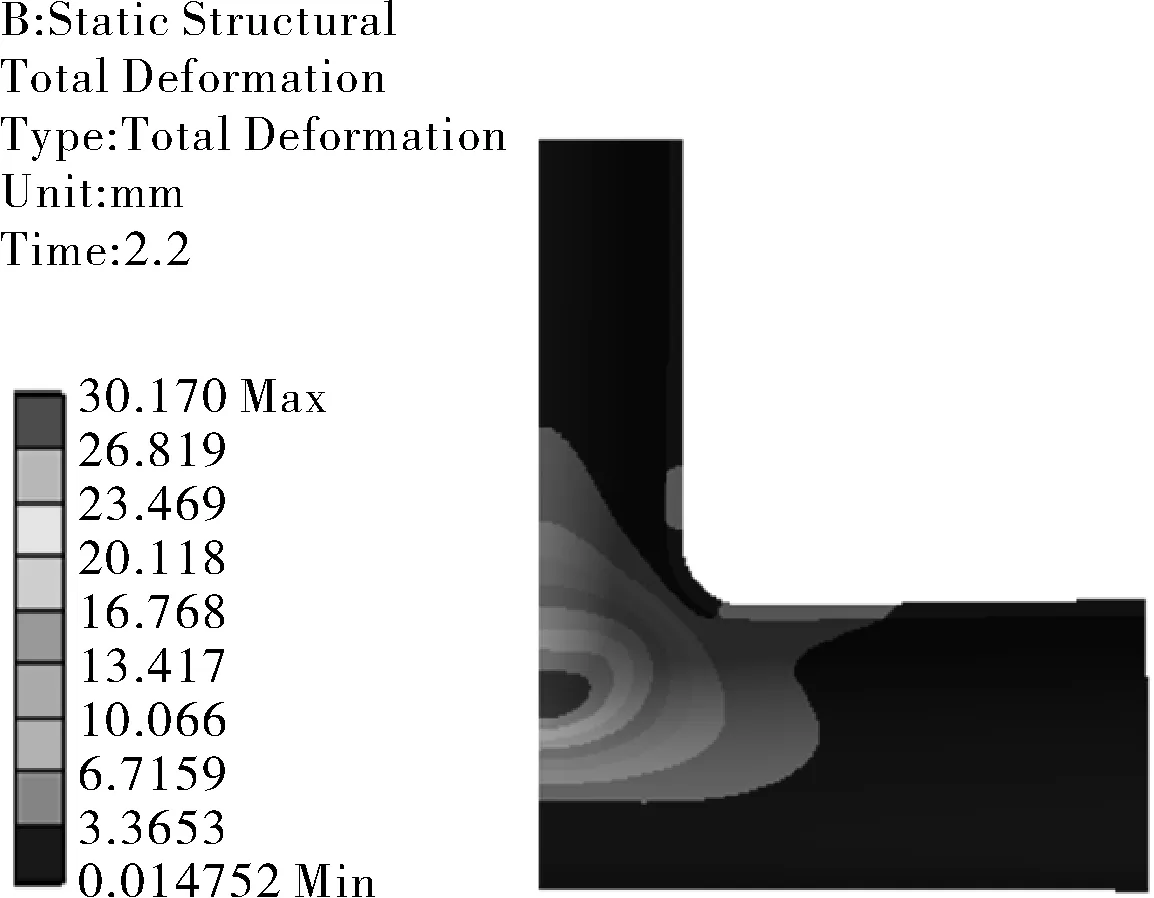

2.1 三通失效模式

三通的肩部相贯处是几何不连续区,会形成很大的应力集中,是整个结构最危险的部位。三通在弹性状态下的应力云图见图3,最大应力点出现在肩部内壁,腹部的外壁也是应力较大的区域。进入塑性后的塑性区域发展趋势见图4,5,肩部应力内壁面先屈服,然后向外壁面扩展,腹部则由外壁面向内壁面屈服。塑性区的发展趋势是沿着相贯线向两边屈服。

图3 弹性状态三通应力云图

图4 肩部塑性区扩展示意

图5 腹部塑性区扩展示意

受内压作用的三通失效模式为整体塑性垮塌失效。发生整体垮塌失效时,腹部的相贯区已全部处于屈服状态,并且形成了椭圆形的塑性铰(见图6),这一点与文献[9]中试验结果相符。此时,远离相贯区的管端还处于弹性应力状态。

图6 三通塑性垮塌变形图

2.2 尺寸参量的影响及圆角取值建议

2.2.1 过渡方法对塑性极限内压的影响

表2 塑性极限内压有限元解

图7 D/T=10,20两种过渡方法三通极限内压曲线

表2列出三通的塑性极限内压有限元解数据库。从表2中选择径厚比D/T=10,20的极限载荷解,将两种不同的过渡方法的三通塑性极限内压有限元解绘制成曲线,如图7所示。可以看出,对于不同的径厚比D/T与过渡圆角与外径比r/D,采用等圆角过渡方法三通的极限内压明显要大于等壁厚过渡的方式,且随着径厚比D/T的增大,两种过渡方法的极限内压差值会减小。

2.2.2 尺寸参量对塑性极限内压的影响

(1)径厚比D/T的影响。

图8,9示出三通两种过渡方法的极限内压随过渡圆角与外径比r/D的变化曲线。可看出,不管是等壁厚过渡还是等圆角过渡,不论圆角大小,极限内压随着径厚比D/T的逐渐增大而减小。

图8 等壁厚过渡三通的极限内压曲线

图9 等圆角过渡三通的极限内压曲线

(2)过渡圆角与外径比r/D的影响。

从图8可以看出,对于等壁厚过渡方式,三通极限内压会逐渐下降,而且下降的幅度在r/D=0.05~0.1时比较小,在r/D>0.1时下降幅度较大。这是因为圆角的存在虽然改善了应力分布,但是同样会增大应力集中的范围,导致结构承载能力下降,且随着圆角的增大,应力集中范围增大的影响会愈发明显。

对于等圆角过渡方式,从图9可以看出,当径厚比D/T较小(D/T=5~15)时即较厚壁的三通,r/D的影响与等壁厚过渡方式的表现相同,极限内压会逐渐下降;随着径厚比D/T逐渐增大,三通壁厚逐渐减小,r/D=0.05~0.2时,会增大三通的极限内压,而随着r/D继续增大,极限内压又会逐渐减小。

2.2.3 最佳圆角取值建议

ASME B31中给出了管件过渡圆角取值r/D应大于0.05。因此对等壁厚过渡方式建议过渡圆角r/D取值范围为0.05~0.1,这样不仅能改善正常运行时管件的应力分布,且只会略微降低其极限内压。而等圆角三通的r/D取值则与D/T有关,对厚壁三通D/T=5~15,r/D取值范围为0.05~0.1;对薄壁三通D/T>15,r/D取值范围为0.1~0.2。

2.3 三通极限内压数据库及拟合公式

对过渡方法、D/T及r/D这3个主要影响因素,建立了等径均匀壁厚三通的塑性极限内压有限元解数据汇总表,见表2。

根据表2中的数据,采用Origin绘图软件拟合出不同过渡方法的三通估算公式。

(1)三通等壁厚过渡。

+1.036

(3)

(2)三通等圆角过渡。

+1.044

(4)

式中r——三通的外壁过渡圆角,mm;

D——三通外径,mm。

3 试验验证

3.1 估算公式实用性验证

文献[9]对三通展开了一系列的试验研究,试验中三通试件采用的是等壁厚过渡,但是根据实测发现过渡区域的壁厚有一定程度的增厚,试验的三通实际上介于等壁厚过渡与等圆角过渡之间。文献[9]的试验值与式(3),(4)的估算值见表3。试验值介于两个估算值之间,验证了估算式(3),(4)的实用性,同时说明采用加厚主支管过渡区域处壁厚的方法可以加强结构的整体承载能力。

表3 三通塑性极限载荷的试验结果与估算值的比较

3.2 重复性试验验证

选用相同尺寸规格及材料的4个304不锈钢等径三通开展爆破试验,三通外径为76.3 mm,圆角半径为20 mm。试件的材料性能为4次拉伸试验的平均值,屈服强度为241 MPa,抗拉强度为599 MPa,参考中国特种设备检测研究院十五科技攻关子课题[20]中对材料性能的研究,在进行公式估算时,分别取流变应力σf为屈服强度、抗拉强度以及屈服强度和抗拉强度之和的一半(即分别为241,420,599 MPa)。采用测厚仪对三通的主支管段及过渡段各区域A,B,C,圆角过渡区(见图2)进行测厚,各部分测厚结果见表4,圆角过渡区的测厚结果显示4个试件均属于两种过渡方法之间。

表4 三通结构尺寸壁厚测量结果 mm

采用两种有限元建模,一种是不考虑减薄的建模;一种为根据测厚结果进行有限元精准建模。A区存在焊缝区,有较为明显的减薄,在建模时等效为环向一周的局部减薄结构(见图10)。不考虑减薄的建模失效位置及形式与第2.1节一致;而考虑减薄的情况,有限元失效位置与试验爆破位置(见图11,12)均在肩部上方的减薄区,两者基本接近,验证了有限元仿真的准确性。因此,不仅需要关注经典的失效区,如:肩部、腹部等,还需考虑结构是否存在各种型式的缺陷。三通试验爆破压、两组仿真塑性极限内压及式(3),(4)估算值的结果见表5。结果发现,当流变应力取为屈服强度及屈服强度和抗拉强度之和的一半时,有限元解和式(3),(4)的估算值明显小于试验值,可以保证结果的保守性;当流变应力取为抗拉强度时,有限元解和式(3),(4)的估算值与试验值比较接近,说明对该304不锈钢材料而言,流变应力取为抗拉强度能够更好地预测爆破压力。

图10 含局部减薄缺陷三通示意

图11 三通失效位置有限元结果

图12 三通失效位置试验结果

表5 仿真、试验及估算结果对比

4 结论

采用弹塑性有限元方法对不同过渡方法、不同尺寸参量的采油树三通极限内压进行研究,得到如下结论。

(1)主支管圆角过渡方法、径厚比(D/T)及过渡圆角与外径比(r/D)均对极限内压有一定的影响。对相同尺寸参量的管件,等圆角过渡方法的极限内压要大于等壁厚过渡;极限内压都随径厚比(D/T)的增大而减小;过渡圆角与外径比(r/D)的影响较为复杂,给出了一些圆角取值的建议:对等壁厚过渡三通及D/T≤15的等圆角过渡三通,r/D取值为0.05~0.1;对D/T>15的等圆角过渡三通,r/D取值为0.1~0.2。

(2)建立了覆盖常用几何参量变化范围和两种过渡方法的三通塑性极限内压数据库,通过对数据进行分析拟合,得到了三通的工程估算公式。

(3)通过文献试验数据及4组重复性试验,验证了三通估算公式的实用性。该研究结果可为采油树三通的结构设计及选型提供参考依据。