球罐内燃法焊后热处理热工计算方法改进

2020-06-17刘岑凡徐永生段林林

吉 方,刘岑凡,徐永生,段林林,孙 亮

(中国特种设备检测研究院,北京 100029)

符号说明:

Th——球罐热处理温度,℃;

Te——环境温度,℃;

csp——钢的平均比热容,kJ/(m3·℃);

msp——球罐质量,kg;

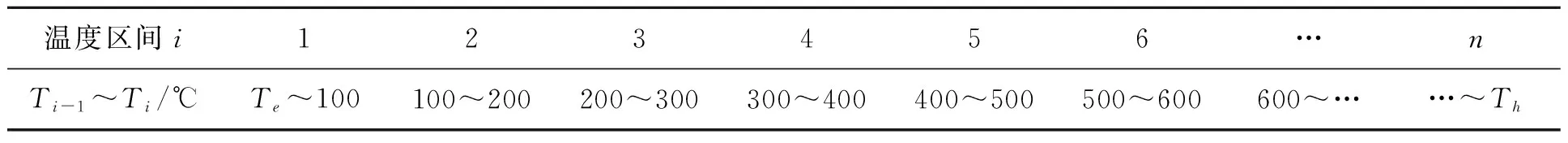

Ti,Ti-1——热处理温度i区间上限、下限的温度,℃,可按表2选取;

λ1——球罐材料导热系数,W/(m·℃);

λ2——绝热层材料导热系数,W/(m·℃);

d1——球罐内径,m;

d2——球罐外径,m;

d3——球罐外侧绝热层外径,m;

α——绝热层外表面对空气的总传热系数,W/(m2·℃);

αc——保温层外表面对空气的对流传热系数,W/(m2·℃),按式(11)计算;

αr——保温层外表面对空气的辐射传热系数,W/(m2·℃),按式(12)计算;

u——风速,m/s;

Tinsu——保温层的外表面温度,℃,通过试算逼近法计算;

ε——保温材料表面法向黑度,由GB 50264—2013知,对于纤维织物ε通常取0.70~0.80;

Co——黑体表面的辐射常数,W/(m2·℃),Co通常取5.668;

τi——球罐热处理温度i区间所需要的时间,h;

Tminsu——保温层平均温度,℃;

cinsu——保温层平均比热容,kJ/(m3·℃);

minsu——保温层质量,kg;

Tminsu,i,Tminsu,i-1——热处理温度i区间上限、下限时保温层的平均温度,℃;

qsm——单位燃料燃烧生成烟气量带走的热量,kJ/kg;

B——燃料消耗量,kg;

Tsm——烟气温度,℃;

Vsm——单位燃料燃烧生成烟气量,m3/kg;

La——单位燃料燃烧需要的空气量,m3/kg;

qL——燃料低位热值,kJ/kg;

Kl——不完全燃烧损失率,一般取0.14。

0 引言

球罐作为一种高效的储存压力容器,越来越被广泛应用于燃气、石油化工等行业。在安装过程中,由于体积庞大无法进行炉内焊后热处理,通常采用内燃法对球罐进行现场整体焊后热处理来降低球罐的残余应力和改善焊接接头的性能。内燃法是在球罐上人孔安装烟囱,在球罐外壁上覆盖一定厚度的保温层,在球罐下人孔安装燃烧器,以柴油、丙烷或天然气等为燃料,通过压缩空气将其雾化并燃烧,形成上升的热气流,使球壳板温度以一定的升温速度均匀上升,达到工艺要求的热处理温度并保温一定的时间[1]。为了使球罐焊后热处理温度满足热处理标准规范的要求,制定合理的热处理实施方案非常重要,而焊后热处理热工计算是热处理方案制定的重要依据[2]。如:热处理采用燃烧器功率、保温层厚度等都需要根据热工计算结果来确定,故准确的热工计算对于制定球罐热处理方案十分关键。

目前,国内外球罐热处理热工计算方法还没有相关的标准规范[3],而相关文献中球罐热处理热工计算的方法都是把热处理阶段分为连续的若干温度区间(如:环境温度~100 ℃,100~200 ℃,200~300 ℃,直至保温温度上限),分别计算各温度区间内消耗的热量,最后得出升温阶段消耗的总热量[4-5]。在计算各温度区间内热处理消耗的热量时,材料的热物性等参数都是按材料达到温度区间上限时取值[6],这样虽简化了计算,保证球罐热处理实施过程中准备充足的油量,但使热处理热工计算结果趋于保守,也会增加热工计算结果的误差,无法科学地在球罐热处理实施过程中提供指导。另外,球罐热处理工艺仿真计算的重要边界条件是根据热工计算确定,热工计算结果误差较大亦无法满足球罐热处理工艺仿真计算的要求[7-9]。本文提出改进后球罐焊后热处理的内燃法热工计算方法,并通过实际测试球罐热处理耗油量,以验证其准确性。

1 热工计算方法

球罐焊后热处理的内燃法应符合能量守恒定律,球罐热处理消耗的热量QHt和燃烧器供给热量QB相等,即:

QHt=QB

(1)

球罐内燃法热处理如图1所示。球罐整体焊后热处理过程消耗的热量QHt包括球罐罐体吸收的热量Qsp、保温层外壁面散失的热量Qdiss、绝热层吸收的热量Qinsu和烟气带走的热量Qsm四部分[10],即:

QHt=Qsp+Qinsu+Qdiss+Qsm

(2)

燃烧器供给的热量QB来源于柴油燃烧时释放的热量Qf′,在燃烧器燃烧柴油产生热量时存在不完全燃烧热损失Ql,即:

QB=Qf-Ql

(3)

图1 球罐内燃法热处理示意

联立式(1)~(3),可以得出球罐内燃法焊后热处理过程热工计算公式:

Qsp+Qinsu+Qdiss+Qsm=Qf-Ql

(4)

1.1 球罐罐体吸收的热量Qsp

根据比热容的计算公式,可得球罐热处理过程中球罐罐体吸收的热量Qsp的计算式:

(5)

表1[11]中可查得100~1 000 ℃钢的平均比热容,可以看出,钢的平均比热容csp与温度相关,每100 ℃区间内的平均比热容可以当作和温度成线性关系,即:csp(T)=aT+b。根据表1中不同温度区间钢的比热容值,可以计算出对应的线性关系式:csp,i(T)=aiT+bi。球罐材料的平均比热容在不同温度区间内的关系式不同,球罐在热处理过程中罐体吸收热量Qsp的计算应分温度区间段进行。

根据式(5)和线性关系式csp,i(T)=aiT+bi,可得球罐热处理过程中某温度i区间(见表2)球罐罐体吸收的热量Qsp,i的计算式:

(6)

表1 钢的平均比热容 kJ/(kg·℃)

注:中间值用内插法计算

表2 温度区间

据此可得球罐整个热处理过程中球罐罐体吸收的热量Qsp的计算式:

(7)

1.2 保温层外表面散失的热量Qdiss

(8)

图2 球罐壁面传热示意

球罐常用材料不同温度下的热导率如表3[11]所示。

球罐热处理常采用的绝热层为硅酸铝纤维棉,式(9)[13]为不同温度下硅酸铝纤维棉的导热系数计算式。

(9)

保温层外表面对空气的总传热系数α可根据下式计算:

α=αc+αr

(10)

(11)

(12)

表3 钢材的热导率 W/(m·℃)

注:中间值用内插法计算

先假定一个保温层外表面温度Tinsu,依次计算出保温层平均温度Tminsu及对应温度下保温层导热系数λ2,保温层外表面对空气的总传热系数α和保温层外表面散失的热量qdiss。通过式(13)对假定保温层外表面温度Tinsu的数值进行核算。如果算出的Tinsu值与原设定的Tinsu值基本相符,则证明原设定值合理,否则应再次设定Tinsu值进行计算,直至Tinsu设定值与计算结果符合为止。

(13)

球罐和保温层的导热率及外表面的总传热系数都和温度相关,所以球罐热处理保温层外表面散失的热量计算也应分不同温度区间进行。根据式(8)可得,球罐热处理过程中在温度i区间上限时保温层外表面散失的热量qdiss,i的计算式:

(14)

本文假定球罐热处理过程中不同温度区间内球罐保温层外表面散失的热量关于温度成线性,则温度i区间内球罐绝热层外表面散失的热量Qdiss,i的计算式:

(15)

由此可得球罐整个热处理过程中球罐保温层外表面散失的热量Qdiss的计算式:

(16)

1.3 保温层吸收的热量Qinsu

根据比热容的计算公式,保温层吸收的热量Qinsu的计算式为:

(17)

保温层的平均温度Tminsu,按下式计算:

(18)

球罐热处理常用的保温层材料为硅酸铝耐火纤维,比热容按下式[10]计算;

cinsu=1.013+0.075×10-6T2

(19)

球罐热处理过程中温度i区间保温层吸收的热量Qinsu,i的计算式:

(20)

由此可得球罐整个热处理过程中保温层吸收的热量Qinsu的计算式:

(21)

1.4 烟气带走的热量Qsm

球罐热处理过程中烟气带走的热量Qsm可按下式计算:

Qsm=qsmB

(22)

qsm=csmVsm(Tsm-Te)

(23)

Tsm=Th+100

(24)

(25)

(26)

其中,β=1.10~1.15。

根据式(23),可得球罐热处理过程中在温度i区间上限时单位燃料烟燃烧生成烟气带走的热量qsm,i的计算式:

qsm,i=csm,iVsm(Tsm,i-Te)

球罐热处理过程中温度i区间球罐人孔出口烟气带走的热量Qsm,i:

Qsm,i=qsm,iBi

(27)

由此可得球罐整个热处理过程中烟气带走的热量Qsm的计算式:

(28)

1.5 燃烧器需要提供的热量QB

球罐热处理燃烧器需要提供的总热量QB可按式(3)计算,即:

QB=qLB(1-Kl)

(29)

根据式(29)可得球罐热处理温度i区间内燃烧器需要提供的热量QB,i的计算式为:

QB,i=qLBi(1-Kml-Kcl)

(30)

由式(4),(6),(15),(20),(27),(29)可得温度i区间内燃料消耗量Bi的计算式:

(31)

由此可得球罐整个热处理过程中燃料消耗量B的计算式:

(32)

2 球罐热处理耗油量测量试验

为验证改进后热工计算方法的准确性,笔者制作了一个直径2.8 m的试验球罐,采用内燃法热处理,测量在热处理升温阶段不同温度区间的耗油量,并与热工计算结果进行对比。

2.1 热处理试验耗油量测量

热处理试验为厚度24 mm、∅2800 mm的Q345R钢制12 m3球罐,总质量6 210 kg,其实物图见图3。

图3 试验用球罐实物图

如图4所示,热处理试验中保温层采用单层厚度40 mm玻璃棉,铺设两层,保温棉紧贴球罐外表面,各层接缝错开布置,用若干钢条进行固定。采用百通B40A型燃烧器,与下人孔法兰盖螺栓连接,下人孔法兰与燃烧器之间用保温材料隔热、密封,如图5所示。

图4 保温棉热电偶安装现场

图5 燃烧器安装现场

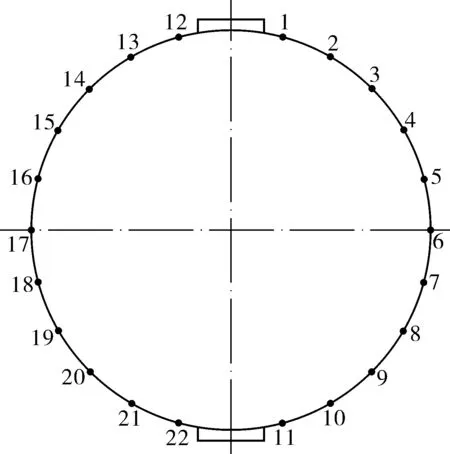

球罐表面温度采用K型热电偶(偶丝材料为镍镉-镍硅)测量,如图6所示,热电偶沿球罐一个截面从上到下,均匀布置22个测温点,使用焊偶仪将热电偶点焊在球罐外表面,防止热电偶在热处理过程中的移位和脱落,另一端连接到智能无纸记录仪,实时记录球罐热处理试验过程中表面温度变化;在提供燃油的油桶下方放置一台电子秤,实时称量油桶中所剩油量,计算燃烧器耗油量,当球罐外表面平均温度达到200 ℃时,每隔5 min记录电子秤读数。

图6 热电偶布置

球罐热处理试验升温阶段中达到不同温度区间上限时对应的油量读数如表4所示。

表4 不同温度区间上限时对应的油量读数

2.2 球罐热处理试验热工计算

根据文中热工计算方法,该球罐热处理试验各温度区间的热工计算结果如表5所示。

表5 球罐热处理试验热工计算结果

2.3 数据处理及分析

球罐热处理试验各温度区间耗油量测量数据和热工计算结果对比如表6所示。可以看出,两者之间误差不超过1 kg,即不超过10%,整个升温阶段(200~600 ℃)总耗油量计算误差为3.7%。

表6 耗油量试验测量和热工计算结果对比

3 结语

本文改进了球罐内燃法热处理热工计算方法,并通过直径2.8 m球罐内燃法热处理试验进行验证。结果表明,改进后的球罐内燃法焊后热处理热工计算方法在对直径2.8 m球罐内燃法热处理耗油量计算时误差小于10%,可以较准确地进行球罐内燃法热处理热工计算,一方面可以为球罐热处理方案的制定和实施提供合理依据和科学指导;另一方面可以为球罐热处理工艺仿真计算提供准确的边界条件。