MnO2/γ-Al2O3催化剂的制备及催化臭氧氧化苯酚废水

2020-06-15肖早早李沛怡吴波周世康王明顺崔雯谣吕树祥

肖早早,李沛怡,吴波,周世康,王明顺,崔雯谣,吕树祥

(天津科技大学 化工与材料学院,天津 300457)

含酚废水作为危害严重的废水,对人类的生活与生态系统造成了严重的威胁与破坏。因此亟需研发一种高效、低成本、无二次污染连续性处理的废水技术。非均相催化臭氧氧化法利用固体催化剂在常温常压下加速液相中的氧化反应,易与水分离进行二次回收,污染少,处理流程简单且效果好,因而越来越受到人们的重视[1]。本文建立非均相催化臭氧氧化体系,筛选出较优的催化剂活性组分及载体。并通过考察活性组分负载量、焙烧温度、焙烧时间等因素对催化臭氧降解苯酚的影响,以确定最佳制备条件。

1 实验部分

1.1 材料与仪器

三氧化铝、二氧化钛、二氧化硅、分子筛、硝酸锰、硝酸铁、硝酸铜 硝酸锌、苯酚、氢氧化钠、硫酸均为分析纯;苯酚模拟废水。

FA2004N分析天平;JMS-13094786臭氧发生器;pHS-3C精密pH计;TDA-8002电热恒温水浴锅;BF51732C-1马弗炉;Agilent-1260高效液相色谱仪;D8-Focus X射线衍射仪(XRD);Autosorb氮气物理吸附仪(BET);Chem BET Pnlsar化学程序升温脱附仪(TPD/TPR)。

1.2 催化剂的制备

采用等体积浸渍法制备催化剂。用空白载体做一组空白实验,确定载体的饱和吸水率。以Mn(NO3)2·4H2O 为浸渍液,按负载量计算所需Mn盐和γ-Al2O3的质量。根据饱和吸水率加入适量蒸馏水,搅拌均匀。在40 ℃下浸渍12 h。过滤,80 ℃下干燥12 h。马弗炉中500 ℃焙烧5 h,即得MnO2/γ-Al2O3催化剂。

1.3 催化剂的表征

催化剂的结晶情况采用XRD(扫描范围5~80°,扫描速率5(°)/min);孔结构和比表面积采用BET比表面积测试法进行测定,以N2为吸附质,样品先在300 ℃下真空处理3 h,然后在液氮温度下测定样品对氮气的吸附和脱附;表面酸位情况采用NH3-TPD表征,样品经挤压成型后筛分成20~40目,称取0.05 g进行检测。

1.4 分析方法

按照国标(CJ/T 322—2010),采用碘量法测定臭氧浓度[2]。连续运行60 min,平行测定5组臭氧浓度,结果表明臭氧浓度基本保持在(0.96±0.5)mg/min。苯酚的浓度使用高效液相色谱(HPLC)进行测定。采用K2Cr2O7的回流法[3-4]来测定水体中的COD。

1.5 含酚废水臭氧化

用去离子水配制的苯酚溶液作为模拟废水。反应条件为常温常压,反应容器为100 mL的三口烧瓶,臭氧(CO3=0.96 mg/L)直接由臭氧发生器电解空气制得,以1.0 L/min恒定流量鼓入苯酚(100 mg/L,初始pH=6.5)反应液中,加入2.0 g/L催化剂后在500 r/min转速下搅拌进行60 min催化氧化反应,臭氧尾气用5%的碘化钾溶液吸收。每隔15 min抽取1 mL废水,过滤后按照1.4节分析方法对苯酚浓度进行分析,按下式计算苯酚的去除率。

式中X——苯酚的去除率,%;

C0——苯酚溶液的初始浓度,mg/L;

Ct——催化降解一定时间后溶液中苯酚的浓度,mg/L。

2 结果与讨论

2.1 活性组分对催化剂催化活性的影响

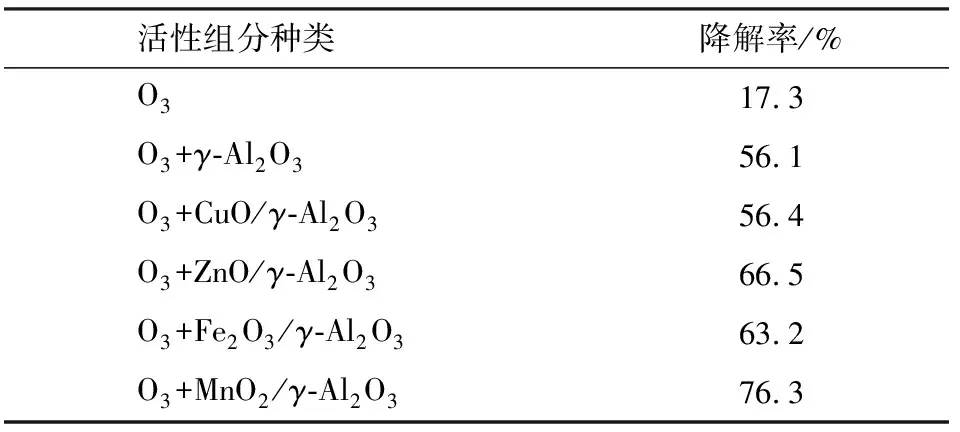

金属氧化物被广泛应用于臭氧催化氧化中。本文筛选了4种氧化物作为活性组分,均以γ-Al2O3为载体。结果见表1。

表1 催化剂活性组分对苯酚去除率的影响Table 1 Effects of different catalysts onphenol removal rate

由表1可知,单独臭氧氧化时,反应60 min后,苯酚的去除率只有17.3%,臭氧与载体共同作用的结果为56.1%。MnO2作为活性组分的催化剂的催化降解效果较为突出,60 min后苯酚的去除率为76.3%。文献普遍报道,催化剂表面的活性中心在臭氧催化氧化过程中起着非常重要的作用[5]。因此,本实验后续部分将以MnO2作为活性组分的催化剂进行研究。

2.2 载体对催化剂催化活性的影响

非均相催化臭氧反应中,催化剂中的载体会影响臭氧的吸附降解能力[6]。本实验选取了4种常用载体γ-Al2O3(A)、TiO2(T)、SiO2(S)、ZSM-5(Z)[7-8],并在其表面负载MnO2(M)后作为催化剂,考察单独载体及制备好的催化剂对苯酚废水的降解能力。结果见表2。

表2 催化剂载体对苯酚去除率的影响Table 2 Effects of different carriers onphenol removal rate

由表2可知,载体对苯酚废水的降解效果为:O3/A>O3/T>O3/S>O3/Z,O3/A催化臭氧化体系反应60 min后对苯酚的去除率为56.1%,远高于O3/T(32.4%)、O3/S(27.3%)、O3/Z(20.3%)及单独O3氧化体系(17.3%)。可知负载MnO2后的催化剂的催化性能得到了进一步的提升,MnO2/γ-Al2O3催化剂表现出了较高的催化活性,反应 60 min 苯酚的去除率为76.3%,比负载前提升了20.2%,明显优于其余3种载体的催化剂。综上所述,后续实验将围绕MnO2/γ-Al2O3催化剂的制备工艺优化及表征进行探究。

2.3 Mn负载量对MnO2/γ-Al2O3催化剂催化活性的影响

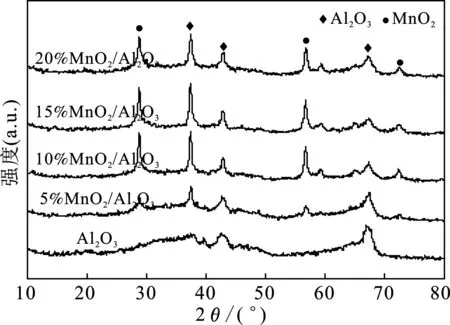

2.3.1 XRD表征 锰负载量对MnO2/γ-Al2O3催化剂的晶型结构与结晶度的影响,不同Mn负载量催化剂的XRD见图1。

图1 γ-Al2O3与MnO2/γ-Al2O3催化剂的XRD谱图Fig.1 XRD patterns of γ-Al2O3 and MnO2/γ-Al2O3 catalyst

由图1可知,2θ=38.1,43.2,67.1°为γ-Al2O3的特征衍射峰[9];2θ=28.7,42.9,57.2° 和 73.9° 为MnO2的特征衍射峰(JCPDS No.44-0141)[10]。当锰负载量为10%时,MnO2峰形尖锐,催化的结晶度达到最佳,锰负载量>10%后,MnO2的峰强度开始下降,结晶度变差,可能由于锰氧化物的负载量过大,在载体表面发生了堆积。

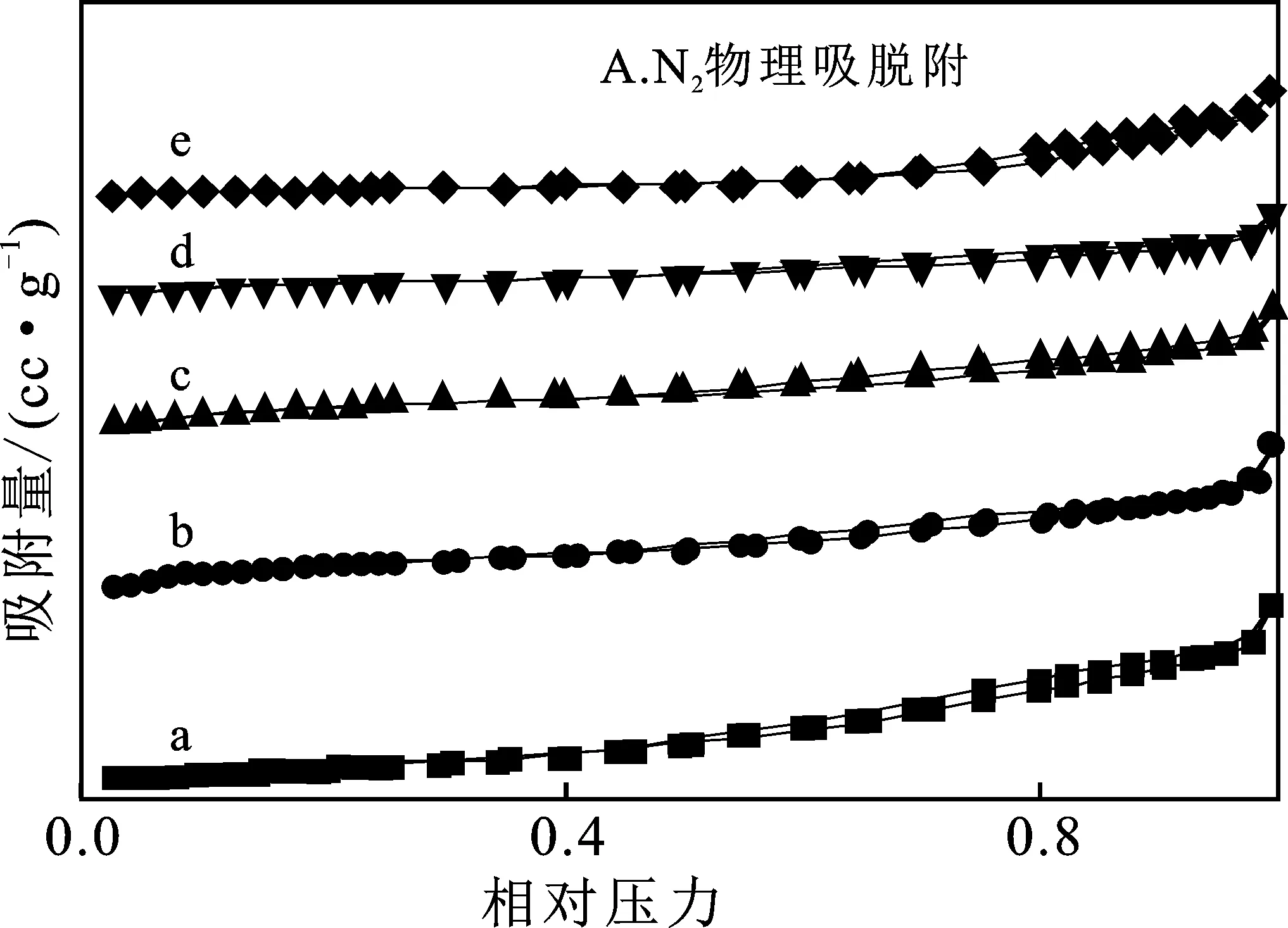

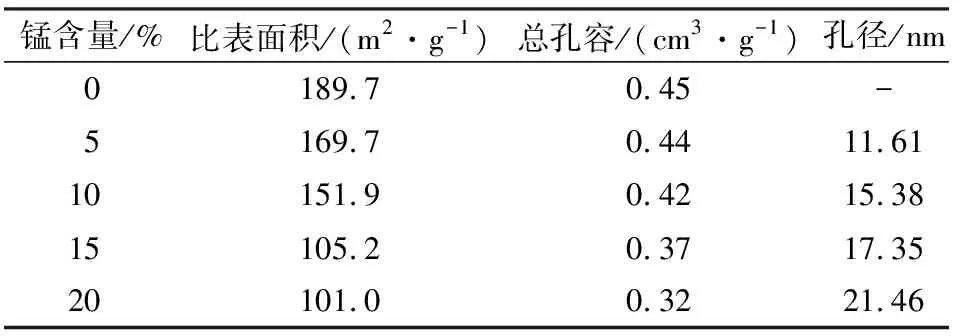

2.3.2 N2物理吸脱附 分别对载体γ-Al2O3和不同锰负载量的MnO2/γ-Al2O3催化剂进行了N2物理吸脱附表征,结果见图2和表3。

由图2可知,负载前后,催化剂均具有明显的介孔结构;锰负载型催化剂使得孔径略有降低,可能存在Mn进入催化剂孔道内堵塞孔道,负载不同Mn含量的催化剂表现出相似的窄分布介孔性质。

图2 γ-Al2O3与MnO2/γ-Al2O3催化剂的N2物理吸脱附图Fig.2 N2 adsorption-desorption characterizationresults of γ-Al2O3 and MnO2/γ-Al2O3a.γ-Al2O3;b.5% MnO2/γ-Al2O3;c.10% MnO2/γ-Al2O3;d.15% MnO2/γ-Al2O3;e.20% MnO2/γ-Al2O3

表3 γ-Al2O3与MnO2/γ-Al2O3催化剂的N2物理吸附结果Table 3 N2 adsorption-desorption characterizationresults of γ-Al2O3 and MnO2/γ-Al2O3 catalyst

由表3可知,载体γ-Al2O3负载活性组分Mn后,比表面积和孔容都有一定减小,且随Mn负载量的提高均呈现出明显地降低;同时催化剂的晶粒在逐渐变大。

2.3.3 NH3-TPD 为测定载体γ-Al2O3的表面酸性及负载不同量锰后对MnO2/γ-Al2O3催化剂表面酸性的影响,对催化剂进行了NH3-TPD表征,结果见图3。对于NH3-TPD从定性上讲,一般地,在25~200 ℃对应弱酸中心,200~400 ℃对应中强酸中心,温度>400 ℃ 的高温峰则与强酸中心相对应[11]。

图3 γ-Al2O3与MnO2/γ-Al2O3催化剂的NH3-TPD图Fig.3 NH3-TPD curves of γ-Al2O3 and MnO2/γ-Al2O3

由图3可知,载体γ-Al2O3主要存在弱酸和中强酸两个脱附峰,即对应的弱酸和中强酸两个酸性位,其NH3脱附温度分别为166 ℃和310 ℃。锰氧化物本身属于两性氧化物,MnO2/γ-Al2O3催化剂随着Mn负载量的增加,弱酸中心和中强酸中心对应的脱附峰面积都出现了不同程度的下降,酸量减少;同时弱酸峰峰温有向高温方向移动,中强酸峰峰温有向低温方向移动的趋势,表明锰负载后催化剂表面弱酸中心的酸性增强,中强酸中心的酸性减弱。在γ-Al2O3载体中加入金属元素或金属氧化物,主要是调变氧化铝表面酸中心的数量和强弱,减少积炭等副反应的发生,提高臭氧在催化剂表面的吸附和分解性能,从而提高催化剂的催化活性和稳定性[12]。

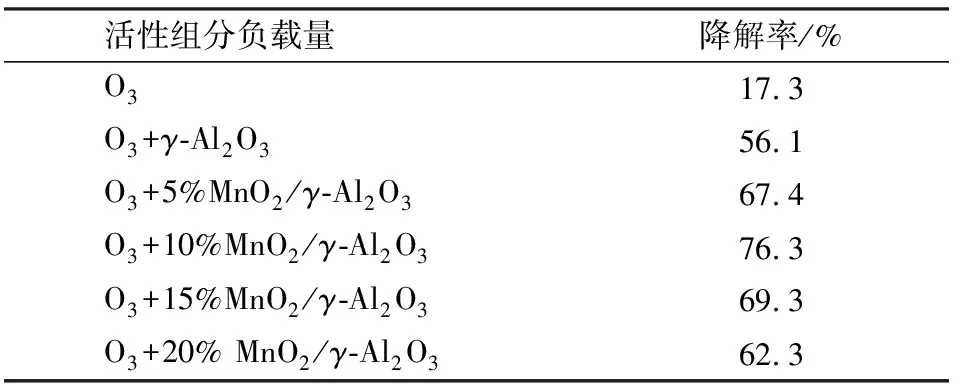

2.3.4 负载量对催化剂催化效果的影响 以不同浓度的Mn(NO3)2·4H2O为浸渍液,制备出Mn负载量为5%,10%,15%和20%的MnO2/γ-Al2O3催化剂,研究其负载量对催化效果的影响,结果见表4。

表4 活性组分负载量对MnO2/γ-Al2O3催化剂催化效果的影响Table 4 Effects of loadings on the activity ofMnO2/γ-Al2O3 catalysts

由表4可知,随着Mn负载量的增加,体系对苯酚的去除效果逐渐增强,当锰负载量为10%时,去除效果显著,60 min为76.3%,随着锰负载量的进一步增大,去除率呈下降趋势,负载量为20%时,苯酚去除率下降为62.3%。结合XRD表征及BET(表3)结果可知,产生这种结果的原因可能是Mn负载量较低会使得相应的活性位点减少,催化性能差。但是Mn负载量过大载体表面的凸凹位置被活性组分占据过多,堵塞内部孔道从而导致活性下降。而Mn负载量为10%时,催化剂的结晶度最好,晶粒最小,催化活性最佳。所以,后续实验均以Mn负载量为10%制备催化剂。

2.4 焙烧温度对MnO2/γ-Al2O3催化剂催化活性的影响

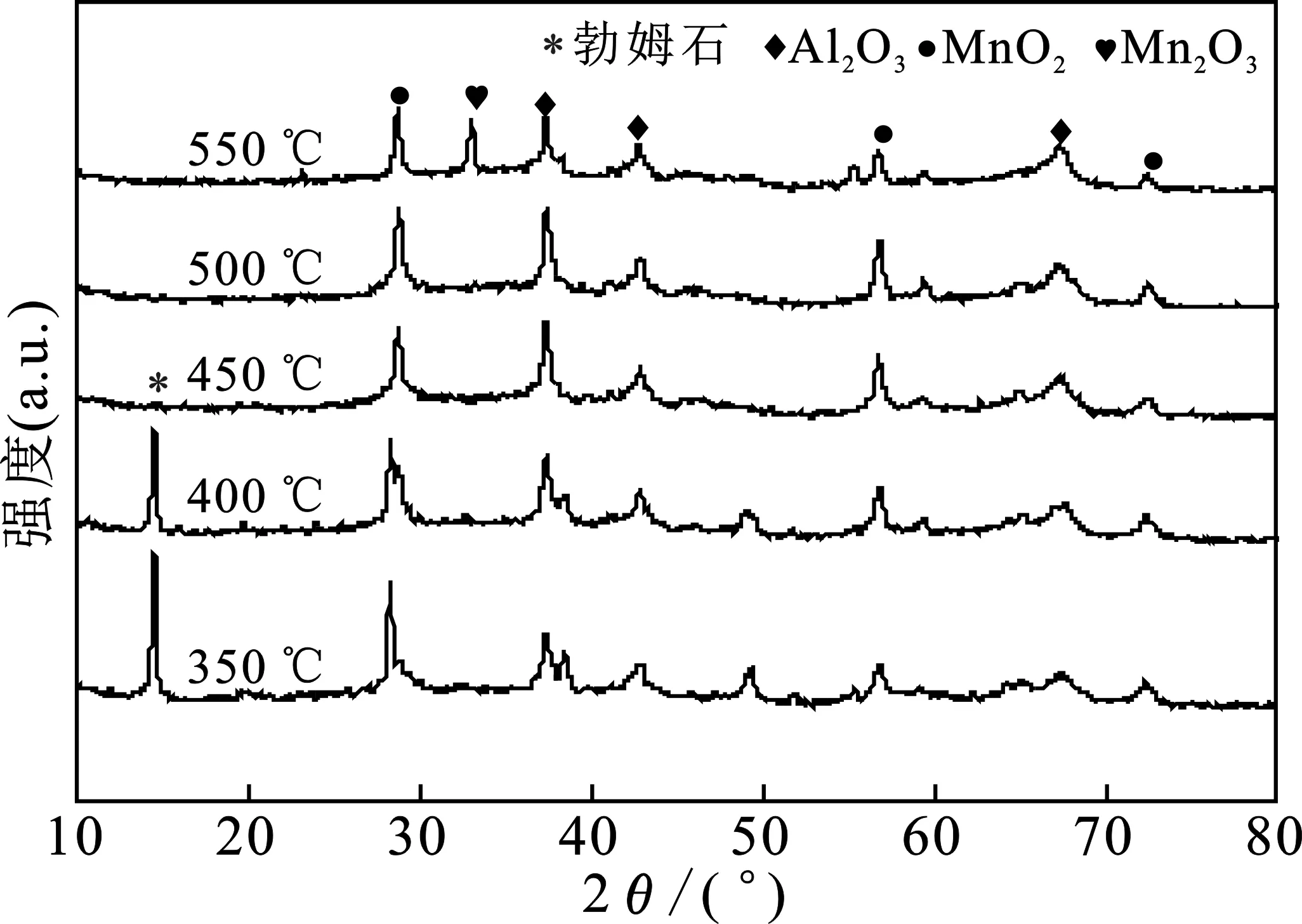

2.4.1 XRD 焙烧温度对MnO2/γ-Al2O3催化剂的晶型结构与结晶度的影响,对不同焙烧温度下制备的Mn负载量为10%的催化剂进行了XRD表征,结果见图4。

由图4可知,焙烧温度低于450 ℃时,载体γ-Al2O3中的勃姆石还未完全分解,MnO2特征衍射峰宽泛不尖锐,结晶度较差;当温度升到500 ℃时,勃姆石特征衍射峰消失,MnO2特征衍射峰峰形尖锐,结晶度达到最佳;再随着温度的升高,峰强度减弱,而且发生了明显的晶型转变,出现了Mn2O3的特征衍射峰,其结果与相关文献报道一致[13]。

图4 不同焙烧温度MnO2/γ-Al2O3催化剂的XRD谱图Fig.4 XRD patterns of MnO2/γ-Al2O3 catalystswith different calcination temperature

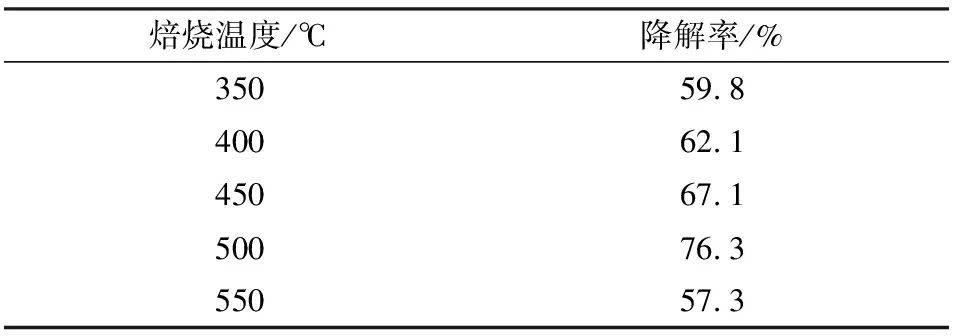

2.4.2 焙烧温度对催化剂催化效果的影响 载体上的水分来不及扩散到表面蒸发,当温度过高时,可能会导致载体产生龟裂;还可能造成晶粒的烧结,从而影响催化活性。焙烧温度太低,硝酸锰的氧化物分解不完全。以Mn负载量为10%不同温度下焙烧5 h制备的催化剂对浓度为100 mg/L的苯酚废水进行降解,结果见表5。

表5 焙烧温度对MnO2/γ-Al2O3催化剂催化效果的影响Table 5 Effects of calcination temperature on theactivity of MnO2/γ-Al2O3 catalysts

由表5可知,随着焙烧温度的升高,催化活性增加,焙烧温度为500 ℃时,催化活性最高,60 min时苯酚去除率为76.3%,焙烧温度>500 ℃后,苯酚去除率显著下降。主要原因是由于焙烧温度过低时载体中的勃姆石及活性组分锰盐未能完全分解,导致催化效果较低;当在500 ℃焙烧时,催化剂催化效果最好;当再提高焙烧温度,催化剂活性反而下降,可能是由于活性组分发生烧结团聚,从而影响催化效果。综合上述分析,选取500 ℃为制备催化剂的最佳焙烧温度。

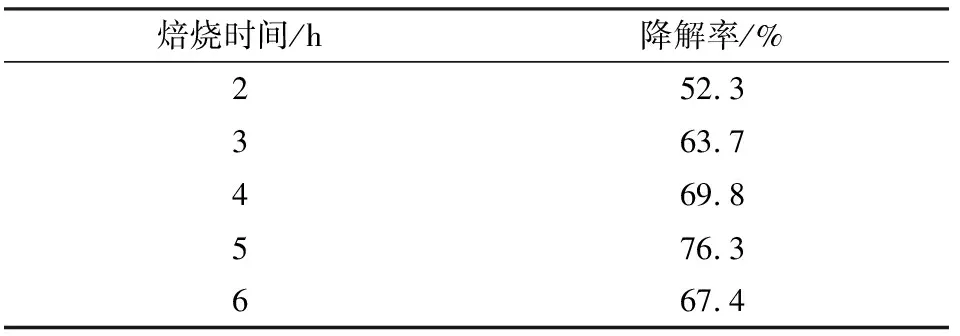

2.5 焙烧时间对催化剂催化效果的影响

焙烧时间对催化剂催化臭氧氧化降解苯酚废水性能的影响见表6。

由表6可知,MnO2/γ-Al2O3催化剂的催化活性随着焙烧时间的延长呈现出先增高后降低的趋势,当焙烧温度为5 h时,催化活性达到了最佳,60 min时苯酚的去除率为76.3%;当焙烧时间延长至6 h时,对苯酚的去除效果明显下降。不同焙烧时间所制备的催化剂的催化活性依次为:5 h>6 h>4 h>3 h>2 h。造成这一结果的可能原因是焙烧时间过短时,活性组分前驱体未完全分解,催化剂的活性组分含量较低,使催化性能下降;焙烧时间过长,导致了催化剂表面烧结而遮挡了一些活性位点。所以,后续实验催化剂均以5 h进行焙烧。

表6 焙烧时间对MnO2/γ-Al2O3催化剂催化效果的影响Table 6 Effects of calcination time on the activity ofMnO2/γ-Al2O3 catalysts

2.6 较优催化剂制备方案的确定

通过对载体种类、主活性组分的种类及负载量、焙烧温度、焙烧时间等因素的考察,确定了以硝酸锰为前驱体,γ-Al2O3为载体,锰负载量10%,焙烧温度500 ℃,焙烧时间5 h为MnO2/γ-Al2O3催化剂较佳的制备方案。因为含酚废水大多是高碱性的[14],所以将制备的较佳催化剂用在初始浓度为100 mg/L、初始pH=11(0.1 mol/L的NaOH调节)的苯酚模拟溶液中。研究了苯酚废水的降解效果与反应时间之间的关系,结果见图5。

图5 反应时间对苯酚废水降解效果的影响Fig.5 Effects of reaction time on phenol andCOD removal rate

由图5可知,随反应时间的增加,苯酚废水的降解效果上升,30 min内苯酚几乎全部被去除,COD的降解率为49.8%;60 min时苯酚的去除率趋于平稳,COD的降解率为71.8%。之后,COD的去除率变化缓慢,90 min后COD的降解率曲线已趋于平稳。可知催化剂在高碱性下的催化效果比在未调pH的苯酚溶液中效果更好,其原因可能是因为碱性OH-能够加速臭氧的分解,更好地促进有机污染物的降解。

3 结论

浸渍法制备MnO2/γ-Al2O3催化剂较佳的制备方案为:以硝酸锰为前驱体,γ-Al2O3为载体,锰负载量10%,焙烧温度500 ℃,焙烧时间5 h。将催化剂用于高碱性100 mg/L的苯酚废水中,在臭氧浓度为0.96 mg/min,催化剂用量为2 g/L,搅拌速率为600 r/min,反应温度为25 ℃的条件下,苯酚降解效果达到97.6%,COD降解率达到71.8%。催化剂的加入明显提高了臭氧催化效果。