青海油田高温高压低渗储层动态负压射孔-酸化-测试联作技术研究及应用

2020-06-04宋志同李献宾冯学东刘金滚

余 勇, 宋志同, 李献宾, 冯学东, 徐 蔚, 刘金滚

(1西南石油大学石油与天然气工程学院 2新疆油田公司采油二厂 3西部钻探工程有限公司试油公司 4中国石油青海油田公司采气二厂)

射孔-酸化-测试联作技术能够减少施工管柱下放和起出的次数,实现一趟管柱完成射孔、酸化、测试、排液等施工作业,能够有效缩短试油周期,快速、准确获取地质资料,避免多次压井对储层造成的重复伤害,在各大油田应用广泛[1-3]。青海油田前期形成了射孔-酸化-测试的联作工艺,该工艺运用MFE多流测试器进行诱喷、替液等作业。但随着高温高压低渗储层的不断勘探开发,MFE稳定性变差,且不能满足对大通径作业及开井测试期间下入连续油管作业的要求,并出现封隔器在高温高压下胶皮损坏,射孔枪在高温下耐温度性变差等问题[4]。针对上述问题,采用动态负压射孔技术、RD旁通压力测试阀及选择性测试阀、耐高温高压射孔器材及优选的封隔器配合应用,形成了一套新型的动态负压射孔-酸化-测试联作工艺,在青海油田取得了良好的施工效果。

一、存在的问题

青海油田加快了对高温高压低渗区块勘探开发,该类区块储层埋藏深(4 500~6 900 m),温度高(140℃~185℃),多为致密储层。目前一般的三联作工艺在该类区块使用存在以下几个方面的问题:

(1)目前三联作工艺的主要射孔方式为静态负压射孔及近平衡射孔。近平衡射孔由于射孔弹爆轰能量的作用,在孔道周围会形成一个渗透率极剧降低的压实带(渗透率降低70%以上),严重影响储层的初始产能[5-6]。静态负压射孔能解除部分压实带,但效果并不理想,且应用的范围较为局限[7]。

(2)储层高温高压的特点,射孔器材抗温抗压性受到极大的影响。射孔弹和导爆索等火工品长时间存放在高温环境中会降低射孔效率,引起自爆[8]。

(3)该区块储层压力大,PT封隔器工作压差小,工作压差为35 MPa[9],不能满足深井高压施工要求。

(4)青海油田后续施工要求管柱需满足较大的施工排量。MFE多流测试器高压下稳定性差,通径小,不能满足大排量施工要求[10]。

二、新型动态负压射孔-酸化-测试联作工艺研究

1. 管柱设计

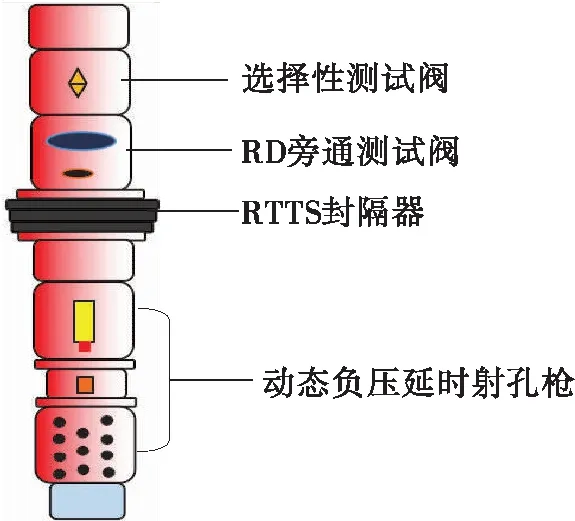

根据储层高温高压低渗透的特点,优化设计了动态负压射孔-酸化-测试联作管柱(如图1)。主要做了以下几个方面的优化:①优化设计动态负压射孔装置以降低射孔对储层的伤害;②优化了耐高温高压射孔器材以克服地层高温高压的影响;③采用RTTS封隔器代替P-T封隔器以满足高温高压下封隔器稳定性的要求;④采用选择性测试阀及RD旁通测试阀代替MFE多流测试器,以满足大排量稳定施工及生产的需求。

2. 动态负压射孔装置

动态负压射孔能有效的减小射孔对低渗储层的伤害。如图1所示,负压射孔装置是形成瞬时动态负压差的关键设备。负压射孔装置腔体伴随着起爆射孔同时打开,利用腔体的空间瞬间吸收液柱压力和起爆能量,使井筒内压大大的小于地层压力,从而形成极大的负压差,产生冲刷回流效应,起到冲洗孔眼和消除压实带的作用。动态负压射孔比静态负压射孔形成瞬时负压差的时间更短,差值更大,持续时间更长,射孔效果更好[7]。

动态负压射孔的效果与最大动态负压差(pmax)及负压持续时间(t)呈正相关关系[11]。为了保持较好动态负压射孔效果,需要对影响其效果的主要参数(装弹量、负压枪长度、射孔孔密)进行优化设计。在一定条件下合理的增长负压装置长度、降低射孔孔密、降低射孔弹用量,有助于射孔效果的提高[12-13]。基于上述动态负压射孔参数的优化,对青海油田东坪区块部分井实施了试验,优化设计负压装置长度为6.5~8 m,孔密为16孔/m,装弹量为550~650 g,如表1所示。这几口井实现最大动态负压值为15.42~16.71 MPa,动态负压持续时间为0.514~1.325 s。

图1 动态负压射孔-酸化-测试联作管柱结构图

表1 青海油田牛东区块部分井动态负压射孔参数表

3. 耐高温高压射孔枪

针对青海油田后期储层高温高压的特点,对射孔枪进行优化设计,以满足施工要求。主要对射孔枪枪体、密封件、火工品进行以下优化设计:①射孔枪枪体是密封射孔弹的装置,深井中应具有良好的耐压性。青海油田前期一般采用壁厚为9 mm的枪体,为了满足耐高压要求,设计采用壁厚为10~11 mm的枪管;②高温下射孔枪的密封性受到影响,需要选择耐高温的密封件。根据储层高温特点优选聚氟橡胶密封件,并结合耐高温密封脂以增加密封件耐温性能;③青海油田高温区块温度达到180℃以上,前期使用的耐温160℃的火工器材不再适用,因此优化采用耐温200℃的射孔弹(692SD-102P-1)、导爆索(80HNSLS)、传爆管(CB20-5.5I)等火工器材[4]。

4. 封隔器及测试阀

由于储层压力高,施工压差较大,PT封隔器工作压差不能满足施工要求,采用RTTS封隔器,该封隔器工作压差70 MPa[14],能较好的满足施工要求。

为了满足后期施工对大排量要求,选用全通径选择性测试阀和RD旁通测试阀代替MFE多流测试器。RD旁通压力测试阀是全通径环空压力操作阀,具有极佳的密封性能及耐温耐压性能。选择性测试阀是新一代全通径压控测试阀,具备多次开关井作业的能力。由于其独特的锁定机构,在测试期间的任何阶段,具有将球阀锁定在打开位置的能力,环空无须再长时间保压,对封隔器、测试工具乃至整个测试管柱至套管都有良好的保护作用,避免长期受压导致损坏,现场操作更加简单、可靠。

三、青海油田现场应用

动态负压射孔-酸化-测试联作工艺在青海油田东坪区块获得了成功。该区块目的层温度165℃~183℃,井深4 450~4 950 m,平均渗透率0.32 mD,表现为高温高压低渗特征。采用动态负压射孔-酸化-测试联作技术在该区块进行7井次施工,与常规射孔-酸化-测试工艺对比,新型的三联作工艺采用动态负压射孔,射孔后表皮系数更低,极大的降低了射孔对低渗储层的伤害,耐高温高压射孔枪的设计使一次性射孔成功率达到100%(见表2)。新型三联工艺管柱设计能满足较大施工排量的施工要求,其工艺具有较好的现场应用效果。

表2 三联作工艺应用效果对比

四、结论

(1)新型动态负压射孔-酸化-测试联作工艺能有效减小射孔伤害,主要通过优化射孔枪长度、射孔弹用量、孔密实现最有效的射孔效果。

(2)耐高温高压射孔枪及RTTS封隔器能满足地层高温高压的要求,其中射孔枪通过增加射孔枪枪体壁厚,选用耐高温的密封件及耐高温火药,实现满足耐高温要求。

(3)RD旁通测试阀及选择性测试阀全通径结构满足大排量施工要求,选择性测试阀特殊的锁定结构,使管柱多次开关井更加简便可靠,提高稳定性,提高后续处理井的能力。该工艺在青海油田东坪区运用获得了成功,施工成功率100%。