致密碳酸盐岩应用“体积加砂”压裂技术探讨

2020-06-04问晓勇李宪文张燕明肖元相郝瑞芬

问晓勇, 李宪文, 张燕明, 肖元相, 郝瑞芬

(1中国石油长庆油田分公司油气工艺研究院 2低渗透油气田勘探开发国家工程实验室)

鄂尔多斯盆地下古碳酸盐岩油气资源丰富,开发规模逐年扩大。勘探开发区域由靖边气田本部拓展到古隆起东侧、盆地东部,勘探开发层位也由前期的上组合马五1-4,拓宽到上、中、下组合三套含气层系。位于中央古隆起东侧的碳酸盐岩新领域成为碳酸盐岩气藏新的增长点,是下一步增储上产的重点[1-5]。

一、古隆起东侧下古开发现状与难点

目前,以古隆起东侧苏里格某区块为代表的中组合马五5气藏主体采用组合酸酸压技术,开展了交联酸携砂及清洁转向酸技术试验,同时也采用了稠化酸酸压、多级注入等改造措施。统计的45口井,其中小于4×104m3/d的井有21口,占总井数47.7%。总体低产井比例较高,需进一步分析苏里格气田地质特征,提取改造难点[6-7]。

1. 孔缝充填程度高

古隆起东侧碳酸盐岩中组合岩性致密,孔隙、裂缝充填程度高,导致地层储存和运移效率低,进而导致气井低产。结合下古酸压偶极声波成像测井资料分析,下古酸压注入酸液流动方向往往沿着易于反应、滤失的方向流动,从而导致酸压裂缝延伸倾向于反应上部灰岩,造成储层段改造效果较差。

2. 酸液有效作用距离短

古隆起东侧下古储层温度在110℃~120℃。在地层温度较高条件下,常规酸液体系酸岩反应速度快,有效作用时间短,缩短了酸液有效作用距离。

3. 酸液滤失严重

随注酸时间不断增加,酸液会在基质中形成酸蚀蚓孔,从而分流主缝中的酸液。同时由于裂缝发育,更加剧了酸液滤失,两种因素综合影响下,导致酸液有效作用距离大幅缩短。

4. 高导流酸蚀裂缝难以保持

古隆起东侧碳酸盐岩中组合埋深3 700~4 000 m,闭合压力60~80 MPa。酸蚀后裂缝壁面形成的凸起强度较低,在裂缝壁面形成软化层。酸蚀裂缝导流能力较加砂裂缝导流能力在高闭合压力下保持率较差,因此远离井筒裂缝几乎丧失导流能力。

为了提高致密碳酸盐岩储层单井产量,针对以上改造难点,结合储层地质特征,借鉴国内外改造经验,尝试利用水力加砂压裂实现深度改造,提高储层产量。

二、“体积加砂”压裂可行性分析

1. 非常规体积改造成功模式

以美国Eagle Ford页岩为例,该非常规储层的体积改造获得了巨大成功[8-9]。其改造机理为先形成主裂缝缝长达到预期目标,有效沟通天然裂缝;后在主缝基础上形成多缝直至形成“缝网”系统,扩大储层渗流体积。该区块储层改造使用“阶梯排量(Step Rate)+胶液前置(Gel Ahead)”SRGA压裂技术:利用交联液和低排量造缝,有效实现了近井地带简单缝、远井地带复杂缝的目标,有效解决了裂缝发育区域加砂难的问题,单段加砂量得到显著提高。

2. 古隆起东侧体积改造可行性

体积改造的影响因素[10-11]包括储层厚度、天然微裂缝发育程度、岩石脆性、水平应力差、压裂工艺等。根据测井解释数据,马五5、马五6发育较为连续的整装厚层,具备改造物质基础。

古隆起东侧碳酸盐岩储层孔隙类型以溶孔、晶间孔为主,发育一定程度天然微裂隙(图1),但原生和次生充填程度较高。

图1 古隆起东侧与北美页岩天然裂缝发育程度对比

古隆起东侧碳酸盐岩储层脆性指数处于47.3%~59.5%(表1),与Eagle ford页岩以及四川长宁页岩较接近,相对砂岩储层更易形成复杂缝网。

表1 不同区块岩石力学特性对比

Doe和Boyce[12]实验证明水平应力比小于1.5时,随应力比减小,裂缝分支和多裂缝越严重。实验计算得到古隆起东侧碳酸盐岩储层平均应力差7.5~8.3 MPa,水平两向应力比1.11~1.17,能形成一定复杂裂缝。研究表明,当裂缝延伸净压力大于两个水平主应力差与岩石抗张强度之和,可形成以主缝和分支裂缝相组合的复杂裂缝。计算分析,碳酸盐岩储层形成复杂裂缝所需净压力为12.5~15.5 MPa。随注入排量增加,裂缝净压力逐渐增加,但幅度很小。此外,受地面管线和井下管柱的压力限制,依靠提高排量难以在致密储层中产生复杂缝。

三、“体积加砂”压裂技术思路

考虑到储层致密、闭合压力高、地层压力系数低[13-14]的特点,以增大储层改造深度、降低储层伤害为思路,形成“多体系、高增能、低伤害”的“体积加砂”压裂技术是提高致密碳酸盐岩深层大厚段单井产量的关键。存在的难点包括:①破裂压力高,缝高失控;②加砂困难;③地层压力系数低,入井液量大。需针对性解决以上难点。

1. 前置酸预处理

使用酸液预处理可降低破裂压力(图2),降低破裂压力可控制裂缝缝高。以小排量注入20%的酸液预处理,降低破裂压力5.6~11.8 MPa,缝高减少8.5~20 m,可控制裂缝在产层中较好地延伸。

图2 酸预处理前后破裂压力对比

2. 胶液前置+滑溜水段塞式加砂提高改造深度

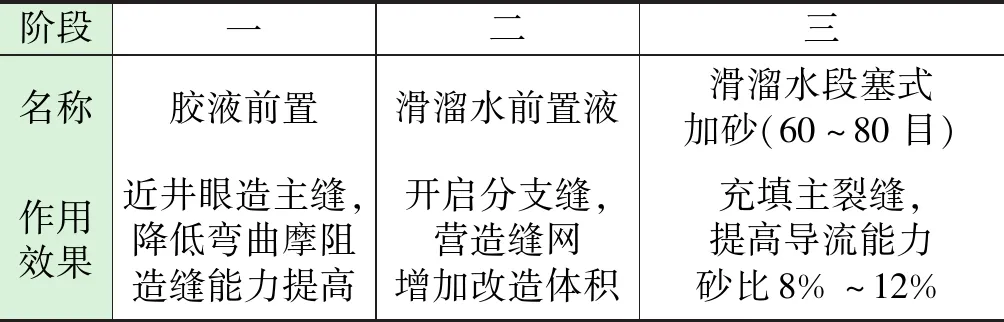

储层埋藏深,造成压裂裂缝延伸压力高。弹性模量高,导致裂缝较窄,加砂困难。抗张强度和抗压强度高,破裂压力较高。采用滑溜水体系,加入定制的超细支撑剂,采用全程段塞式加砂,大幅提高改造深度,通过扩大泄流面积达到增产目的。总体形成“胶液前置+滑溜水前置液+滑溜水段塞式加砂”三段式混合压裂模式(表2)。

3. 储层增压提高返排效率

针对古隆起东侧碳酸盐岩储层低压、滤失大的特点,从降滤、增压角度出发,提出前置CO2增能压裂思路。计算表明,孔隙度5%~6%、压力系数0.75~0.80时所需CO2注入150 m3左右。采用Ø88.9 mm油管注入,推荐施工排量在3.5~5.0 m3/min。

表2 三段式混合压裂模式

结合古隆起东侧碳酸盐岩深层大厚段地质特征,以改善储层渗流条件、实现集造缝和补充能量为一体的压裂改造目标,提出实现“体积加砂”压裂工艺设计思路如图3。

图3 “体积加砂”压裂工艺设计思路

四、“体积加砂”压裂工艺方案设计与应用

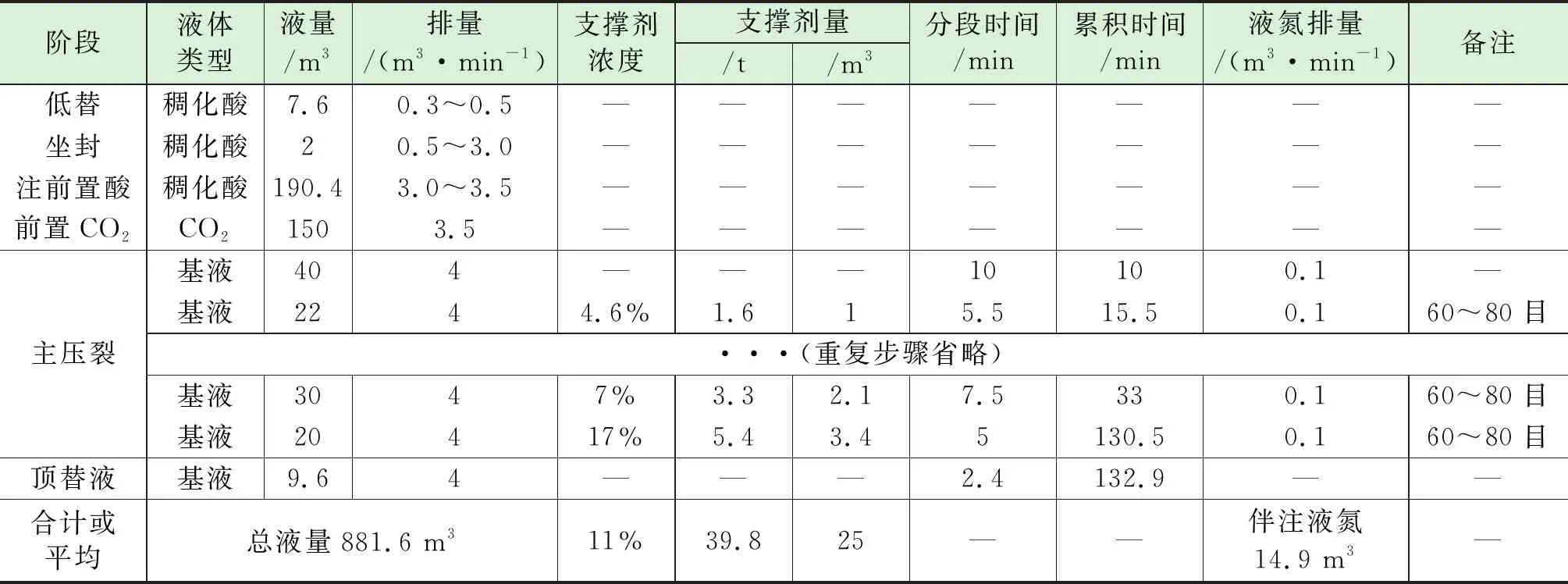

结合前期实践认识和室内实验模拟,制定了“体积加砂”压裂的方案设计参数(表3),为碳酸盐岩深层大厚段储层提高单井产量提供技术支撑。

按照上述“体积加砂”压裂的方案设计对研究区一口试验井进行改造(表4),并与相邻井常规酸

压改造效果对比,“体积加砂”压裂井无阻流量是常规酸压井的2.6倍(表5),试验井“体积加砂”压裂效果明显好于相邻井常规酸压效果,表明“体积加砂”压裂技术在古隆起东侧碳酸盐岩深层大厚段储层具有良好的改造效果,可在研究区进行推广。

表3 “体积加砂”压裂的方案设计

六、结论与认识

(1)古隆起东侧区域下古碳酸盐岩因储层致密、酸液有效作用距离短、滤失高以及酸蚀裂缝导流能力保持难等原因,不适合常规酸压改造。

(2)经过古隆起东侧下古碳酸盐岩与美国页岩地质与岩石力学特征对比与分析,两种储层具有较强的相似性,致密“体积加砂”压裂具有可行性。

(3)设计了前置注酸(降破裂压力、控制逢高)、前置CO2(储层增能、降滤失)、胶液前置(造主缝)、滑溜水+基液(开启分支缝)的体积加砂压裂工艺。

表4 试验井压裂施工参数与泵注程序

准备胶囊破胶剂54 kg,加量按0.01%人工加入。

表5 “体积加砂”压裂与常规酸压压裂效果对比

(4)试验井体积加砂压裂效果明显好于相邻井常规酸压效果。可以在碳酸盐岩深层大厚段储层改造中推广应用。