射孔参数对热采井套管抗热应力能力影响分析

2020-06-13邓金根

肖 遥, 邓金根, 刘 伟*, 许 杰, 陈 毅

(1.中国石油大学(北京)石油工程学院,北京 102249;2.中海石油(中国)有限公司天津分公司,天津 300459)

海上热采井完井普遍采用裸眼完井方式,防砂失效后面临修井难度大等问题,严重限制出砂后的油井治理。热采井采用套管射孔完井方式,可以在油井出砂后开展大修等治理手段,以较低的成本延长油井寿命,有效提高经济效益。同时,热采井因其高温条件使得套管承受较高热应力导致的损坏现象较为普遍,设计热采井套管射孔完井的射孔参数方案时,保证套管安全性是极为重要的问题。

针对常温条件下射孔参数对套管安全性分析研究较多。文献[1-3]应用ANSYS建立射孔套管三维模型,分析不同射孔参数对射孔套管受力情况的影响,对比射孔前后套管抗外挤强度并通过剩余强度和剩余强度系数概念来反映套管的安全承压范围。文献[4]应用有限元方法建立三维地层-射孔套管模型,分析了未射孔和不同射孔参数条件下套管的变形情况和破坏形式。关于热采井套管损坏机理,文献[5-6]通过分析钻完井及生产过程中轴向应力、内壁应力和外壁应力的应力变化,认为较高的热应力是引起套管损坏的主要因素。文献[7-10]应用有限元方法分析了热采注蒸汽过程中套管周围的温度场并计算了套管的受力情况,进而结合不同的环境条件如:出砂,水泥环缺失等因素来分析造成套管损坏的可能原因并提出改善措施。仅少数研究同时考虑热采井高温条件及射孔工艺同时存在时的套管安全性。文献[11]应用Abaqus建立三维套管-地层模型,分析了射孔孔眼处应力状态并提出射孔孔眼是热采井射孔套管最容易破坏的位置且随着吞吐轮次的增加,残余应力累计是导致套管损坏的根本原因。综上所述,目前研究大多从套管受力角度出发,并以套管材料屈服强度作为判断标准进行套管安全性评价,但该方法是否适用于热采井套管安全性评价有待进一步研究,且射孔参数对热采井套管安全性的影响规律尚不明确。

针对热采井射孔套管安全性问题,首先对比分析目前套管设计方法的适用性,选取更优的热采井套管安全性的判断标准,并在此基础上,应用有限元软件进行不同射孔参数条件下的热采井套管热应力水平对比分析以完成套管热应力安全性评价,给出了射孔参数对热采井套管抗热应力能力影响规律,同时为热采井中套管射孔参数的选取提供一定的理论参考。

1 基于应变的设计方法

关于热采井套管设计准则,早期的如文献[12],主要是通过计算热采井钻完井过程中套管所受的内压和外压,以及注汽过程中的高温蒸汽导致的热应力和蒸汽吞吐过程中的残余应力,并同时考虑套管屈服强度随温度的降低情况,保证套管在服役过程中所受载荷不超过材料屈服强度,以强度设计准则为主,强度设计固然可以保证套管的安全状态,但在某些严苛的工况下,如热采井中注入高温蒸汽,对套管材料提出了极高的要求,不易实现且成本较高。之后的研究提出针对严苛的环境或复杂工况如热采条件下的管柱应变设计准则,文献[13-14]以热采井套管损坏形式为研究重点,通过对比常温套管拉伸试验和注热、冷却过程的套管变形测定实验,分析引起多轮次蒸汽吞吐热采井套管变形的可能因素并从材料的力学行为角度提出均匀变形安全准则和应变疲劳安全准则。根据目前研究结果,近年来基于应变的设计方法相比强度设计准则更多地应用于热采井套管设计,且取得较好的应用效果。

如图1所示为典型的金属材料应力-应变曲线,OA段金属材料发生弹性变形,超过A点材料屈服产生塑性变形,但并未发生破坏即还有一定的抗拉(压)强度,随着拉(压)力的继续升高,直到B点后开始发生断裂(挤毁),即:AB段表示金属材料虽产生塑性变形,但塑性变形并未达到使材料破坏的极限变形,可以认为AB段金属材料并未失效。套管的强度设计准则认为套管受力超过屈服强度即判定失效,该方法大多应用于常温井的套管设计,通过理论计算分析使得套管受力处于材料弹性范围内(图1中OA段),对套管的安全性设计有很好的理论指导意义,虽然一部分研究仍选择材料屈服强度作为热采井套管的设计标准,但这往往对材料强度提出了更高的要求,不能完全保证套管的安全性且不利于经济效益。而基于应变的设计方法认为在很多特殊工况和环境条件下(如稠油热采),套管受力即使超过材料屈服强度,管体各部分产生的变形未达到许用应变(均匀延伸率/安全系数)即可以认为其处于安全状态,结合热采井工况及金属材料的应力-应变行为,结合热应力计算公式:

σ=αEΔT

(1)

式(1)中:α为材料线膨胀系数,℃-1;E为材料弹性模量,MPa;ΔT为温度变化量,℃。

图1 强度设计准则与应变设计准则对比

不难得出:热采井的高温条件使得套管所受热应力极易超过材料屈服强度,基于应变的设计方法利用材料超过弹性变形范围的力学特性来弥补传统强度设计方法所带来的经济和技术上的缺陷,应用基于应变的设计方法更符合热采井工况,可以为热采井套管的安全性设计提供更准确的评价标准。正如文献[15-16]所提出:强度设计准则应用于热采井钻完井过程,基于应变的设计方法应用于热采井生产过程。

综上所述,以套管应变代替传统研究所应用的套管应力作为考察对象,并以套管材料许用伸长量作为套管安全性评价标准,通过有限元模拟研究射孔参数对热采井套管抗热应力能力的影响规律。

2 有限元模型建立及参数选取

以某2 430 m井深热采水平井为例,分析评价热采井射孔套管抗热应力能力。该井段所用套管为φ177.8 mm×8.05 mm TP110H钢材套管,套管实物如图2所示,套管钢材基本参数如表1所示。

图2 TP110H钢材套管实物图

表1 套管钢材基本参数

结合实物尺寸在Abaqus中建立长度为1 m的射孔套管三维模型,如图3所示,对射孔套管本体进行网格划分,射孔孔眼处进行局部细分。射孔套管两端限制z方向位移为0,y方向截面限制x方向位移为0,射孔套管x方向截面限制y方向位移为0。针对热采井不同蒸汽吞吐轮次进行套管升温降温过程模拟,热采井注汽过程为蒸汽注入后套管内温度由地层温度升至蒸汽最高温度,生产过程为套管降温至温度基本稳定,多轮次蒸汽吞吐过程为循环上述升温至蒸汽最高温度及冷却至温度基本稳定的过程,应用场景参数如表2所示。

表2 应用场景参数

图3 射孔套管三维有限元模型

3 射孔参数对套管抗热应力能力的影响

根据现场实际应用射孔方案,分析射孔参数包括射孔直径、射孔相位和射孔密度,各参数取值范围如下:射孔直径8、15、20、30 mm;射孔相位0°、60°、90°、120°、180°;射孔密度10、20、30、40孔·m-1,布孔方式采用螺旋布孔。

3.1 射孔直径对套管抗热应力能力的影响

利用射孔套管三维有限元模型,选取射孔密度为20 孔·m-1,射孔相位为90°,即在1 m长套管沿z方向每隔90°布孔一排5孔,单排孔间距为0.2 m,相邻排z方向孔间距离为0.05 m,沿z方向布孔4排且螺旋方向保持一致。考虑固井质量良好条件下的注汽升温过程,通过计算4种不同射孔直径条件下(射孔直径8 mm、射孔直径15 mm、射孔直径20 mm和射孔直径30 mm)射孔套管各处等效塑性应变的分布情况,分析不同射孔直径条件对热采井射孔套管抗热应力能力的影响。

图4 不同射孔直径的套管应变分布

如图4所示为射孔套管本体及射孔孔眼处等效塑性应变分布图,可以看出,射孔直径分别为8、15、20、30 mm时,射孔孔眼处最大等效塑性应变分别为1.45%、1.74%、2.27%、2.51%,表明该注入蒸汽温度及内外压条件下,射孔密度20孔·m-1、射孔相位90°时,随着射孔直径的变化,射孔套管本体未产生塑性变形处于弹性状态即射孔套管本体安全,而射孔孔眼处发生塑性变形,且射孔直径越大,射孔孔眼处等效塑性应变越大,即:射孔密度和射孔相位一定时,射孔套管的抗热应力能力会随着射孔直径的增大而变差。

3.2 射孔相位对套管抗热应力能力的影响

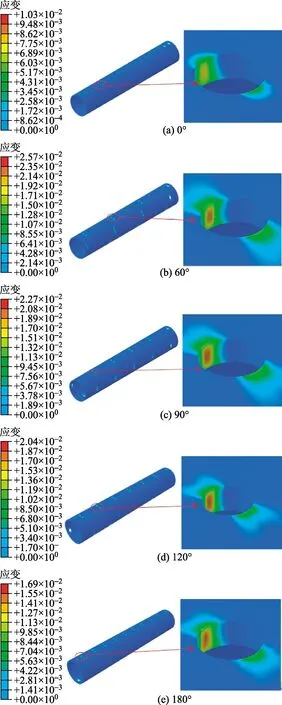

利用射孔套管三维有限元模型,选取射孔直径为20 mm,射孔密度为20孔·m-1,即在1 m长套管沿z方向根据射孔相位调整射孔排数,将20孔均匀分布在所需射孔排上并保持螺旋方向一致。考虑固井质量良好条件下的注汽升温过程,通过计算5种不同射孔相位条件下(射孔相位0°、射孔相位60°、射孔相位90°、射孔相位120°和射孔相位180°)射孔套管各处等效塑性应变的分布情况,分析不同射孔相位条件对热采井射孔套管抗热应力能力的影响。

图5 不同射孔相位的套管应变分布

如图5所示为射孔套管本体及射孔孔眼处等效塑性应变分布图,可以看出,射孔相位分别为0°、60°、90°、120°、180°时,射孔孔眼处最大等效塑性应变分别为1.03%、2.57%、2.27%、2.01%、1.69%,表明该模拟注汽温度及内外压条件下,射孔直径20 mm、射孔密度20孔·m-1时,随着射孔相位的变化,射孔套管本体未产生塑性变形处于弹性状态即射孔套管本体安全,而射孔孔眼处发生塑性变形,且射孔直径和射孔相位一定时,射孔相位非0°时,随着射孔相位的增大,射孔孔眼处等效塑性应变越小,0°射孔相位条件下射孔孔眼处等效塑性应变最小。考虑射孔孔眼在套管上分布情况,可以发现:射孔直径和射孔密度一定时,使得射孔孔眼在射孔排上分布数目较多的射孔相位,其射孔孔眼处等效塑性应变越小,相应地,射孔套管的抗热应力能力更优。

3.3 射孔密度对套管抗热应力能力的影响

利用射孔套管三维有限元模型,选取射孔直径为20 mm,射孔相位为90°,即在1 m长套管沿z方向每隔90°布孔,将孔数均匀分布在4排,螺旋方向保持一致。考虑固井质量良好条件下的注汽升温过程,通过计算4种不同射孔密度条件下(10、20、30、40孔·m-1)射孔套管各处等效塑性应变的分布情况,分析不同射孔密度条件对热采井射孔套管抗热应力能力的影响。

如图6所示为射孔套管本体及射孔孔眼处等效塑性应变分布图,可以看出,射孔密度分别为10、20、30、40孔·m-1时,射孔孔眼处最大等效塑性应变分别为2.64%、2.27%、2.08%、1.79%,表明该注汽温度及内外压条件下,射孔直径20 mm、射孔相位90°时,随着射孔密度的变化,射孔套管本体未产生塑性变形,而射孔孔眼处发生塑性变形,且射孔密度越大,射孔孔眼处等效塑性应变越小,射孔套管的抗热应力能力更优。

图6 不同射孔密度的套管应变分布

结合射孔套管管体射孔孔眼的分布情况,及射孔排所包含射孔孔眼数目由射孔相位和射孔密度共同决定这一特征,为进一步确认射孔参数对套管抗热应力能力的作用规律,对前述所有射孔参数组合进行计算模拟以分析不同射孔参数组合条件下的套管抗热应力能力,结果如图7所示(其中射孔密度为40孔·m-1,射孔相位为0°,射孔直径为8、15、20 mm时套管因孔间距过小导致套管本体承压能力过低,在该内外压差下射孔孔眼间连接处产生过大塑性变形,故不做抗热应力能力分析;射孔密度为40孔·m-1时,射孔直径取30 mm不符合实际,故不做考虑)。

图7 不同射孔参数条件下套管应变对比

可以发现,热采井射孔套管在内压15 MPa、外压20 MPa及注汽温度为350 ℃的升温过程中,针对所用射孔参数组合条件范围,套管本体均处于安全状态,仅射孔孔眼处等效塑性应变随射孔参数变化呈规律性变化,结合如图7所示不难看出:射孔密度和射孔相位一定时,射孔套管的抗热应力能力会随着射孔直径的增大而变差;射孔排上分布射孔数目较多的射孔密度和射孔相位组合条件,相应的射孔孔眼处等效塑性应变越小,射孔套管的抗热应力能力随之变优;射孔套管中某一排射孔排或某几排射孔排射孔数目相同时,射孔排数目对射孔孔眼处等效塑性应变影响不大。

4 多轮次蒸汽吞吐对套管抗热应力能力的影响

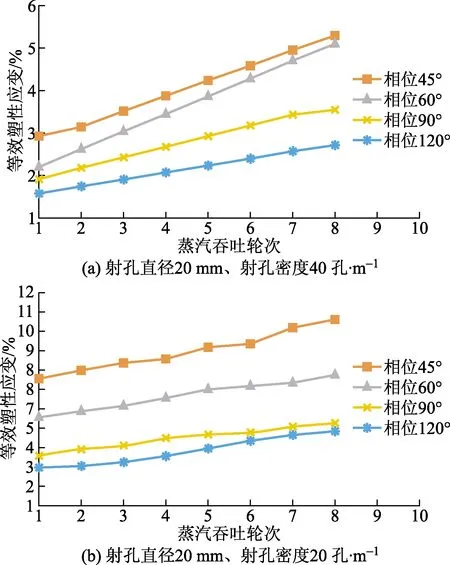

基于以上研究结果,以φ177.8 mm×8.05 mm TP110H套管为例,在最高温度为350 ℃,内压 15 MPa,外压20 MPa条件下,考虑多轮次蒸汽吞吐过程中不同射孔参数对套管安全性的影响规律,结合现场工作需求,以8轮次蒸汽吞吐为例,结合基于应变的设计方法,评价套管抗热应力能力。

图8 不同射孔相位套管应变随蒸汽吞吐轮次变化

如图8(a)为射孔密度40孔·m-1、射孔直径 20 mm、不同射孔相位条件下射孔孔眼处等效塑性应变随蒸汽吞吐轮次变化图,如图8(b)射孔密度20孔·m-1、射孔直径20 mm、不同射孔相位条件下射孔孔眼处等效塑性应变随蒸汽吞吐轮次变化图。可以发现,该注入蒸汽温度及内外压条件下,随着蒸汽吞吐轮次的增加,射孔孔眼处等效塑性应变具有累加效应。根据中华人民共和国石油天然气行业标准《基于应变设计的热采井套管柱》稠油热采井套管柱安全评价准则:工作应变≤均匀延伸率/安全系数时为安全状态,TP110H钢材均匀延伸率为13%,安全系数为1.8,即套管安全应变范围应小于7.2%为安全状态。结合图8数据可以发现,射孔密度40孔·m-1、射孔直径20 mm、射孔相位为45°、60°、90°、120°条件下及射孔密度20孔·m-1、射孔直径20 mm、射孔相位为90°、120°条件下,套管在蒸汽吞吐8轮次过程中均处于安全状态;而射孔密度40孔·m-1、射孔直径20 mm、射孔相位为45°时无法满足单轮次蒸汽吞吐过程,射孔密度40 孔·m-1、射孔直径20 mm、射孔相位为60°则经过约蒸汽吞吐6轮次后因射孔孔眼处等效塑性应变超过安全应变范围而失效。这一结果也同时验证了前文所述:安全内压力和外压力作用下,通过选择合适的射孔参数使得射孔排包含较多射孔数目可满足射孔套管承受更多轮次蒸汽吞吐的耐热需求。

5 结论

首先对比分析目前套管设计方法的适用性,选取了更适合热采井套管安全性的判断标准,并应用有限元软件进行射孔参数对热采井套管抗热应力能力影响分析模拟,得到如下认识。

(1)应用基于应变的设计方法可更好地设计及评价热采井套管的安全性。

(2)热采井中射孔套管本体大多保持安全状态,变形破坏主要发生于射孔孔眼处;射孔密度和射孔相位一定时,射孔套管的抗热应力能力会随着射孔直径的增大而变差;安全内外压作用下,射孔排包含射孔数目越多的射孔密度和射孔相位组合可以增强套管对热应力的容纳力,从而优化射孔套管的抗热应力能力;射孔套管中某一射孔排或某几射孔排射孔数目相同时,射孔排数目对射孔套管的抗热应力能力影响不大。

(3)热采条件下,随着蒸汽吞吐轮次的增加,射孔孔眼处等效塑性变形具有累加效应,安全内压力和外压力作用下,保证强度安全前提下选择使得射孔排包含射孔数目较多的射孔参数组合可使得套管满足热应力安全性。

综合上述认识,认为多轮次蒸汽吞吐过程中,热应力对射孔套管的作用可通过选取使得射孔排包含较多射孔数目的射孔参数组合进行改善。研究结果可从射孔套管抗热应力能力优化角度为热采井套管射孔参数的选择提供一定的参考。