塔里木油田库车山前砾石层提速技术研究

2020-06-04韩雨恬王天博卢宗武

李 宁, 周 波, 文 亮, 韩雨恬, 王天博, 卢宗武

(中国石油塔里木油田分公司)

塔里木库车坳陷克拉苏构造带上部发育巨厚砾石层,主要分布在博孜、大北、吐北地区及克拉苏背斜南北翼,具有东薄西厚、南薄北厚的特点[1-3],尤其是博孜区块,砾石层平均厚度1 000~3 000 m,最厚达5 000 m以上。砾石层纵向上多套地层中含砾石,且砾石成分不同、分选性差、非均质性强、可钻性差。常规钻头在钻进过程中,极易因砾石正向冲击而造成切削齿先期损伤,进而导致机械钻速变慢,钻头进尺少,钻头消耗多,严重制约了山前致密砂岩油气藏高效勘探开发。为了助力砾石层提速增效来加快建产进程,根据各精细层段沉积序列特点和可钻性分析,明确提速技术难点,通过个性化钻头设计和配套提速工具优选,最终形成大段砾石层钻井提速技术方案,并在现场试验中取得了明显的提速效果。

一、砾石层精细分层及可钻性研究

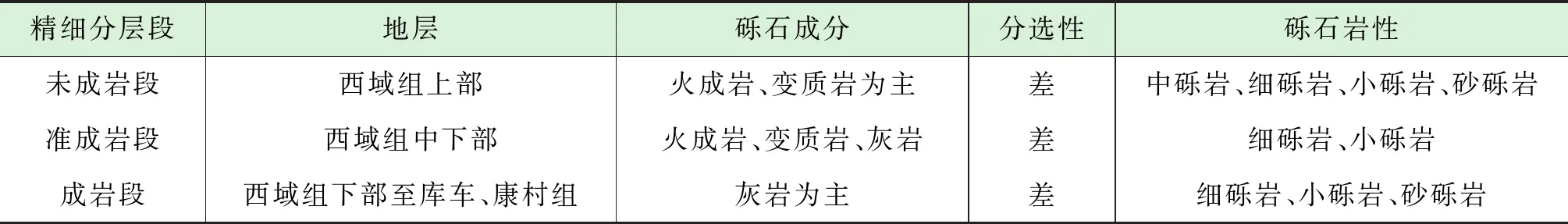

克拉苏构造带地表以高山和冲积扇为主,不同地区砾石层具有不同的分布特征,自上而下发育第四系西域组、新近系库车组、康村组、吉迪克组。砾石砾径大小分布广,源岩岩性复杂多样,表层岩性多为火成岩,深部多为碳酸盐岩类沉积岩[3]。针对砾石层沉积序列、砾石成分和岩性特征,通过精细分层描述将其划分为未成岩段、成岩段和准成岩段,其特征总结见表1。

表1 砾石层精细分层段特点总结表

通过分析岩屑录井中的碳酸钙含量与平均日进尺的相关性,结果发现两者在未成岩段和准成岩段内呈正相关性,在成岩段内呈负相关性,因此碳酸钙含量纵向剖面应作为未成岩段和准成岩段地层可钻性第一刻画指标,钻头选型应以抗冲击和抗涡动为主;随着地层压实和胶结程度的增加,在成岩段内,以地层研磨性和冲击性为综合刻画指标,钻头在保持抗冲击性能的同时,需要增加有效切深从而加强钻头攻击性。

二、砾石层提速技术研究

针对对砾石层冲击性大、非均质性强的提速技术挑战,国内外各公司通过创新切削齿结构、优化复合片性能、个性化设计钻头等方式,不断提高破岩效率。其中斯伦贝谢、史密斯公司的锥型齿混装钻头、哈里伯顿公司研发的MegaForce钻头以及中石油休斯敦技术研究中心的Tridon非平面齿钻头等均在砾石层钻进中取得了很好的提速效果[4-6]。

多年以来塔里木油田通过大量研究和实践来加快砾石层钻井提速。博孜区块部署的一口预探井采用牙轮钻头钻进,因机械钻速低,耗时397 d才钻透砾石层;随后部署上钻的2口井采用连续循环空气钻井技术,机械钻速虽然得以提高,但空气钻制约条件多、运行设备昂贵,而且大大增加了井壁坍塌的风险[7-10];之后引入孕镶+高速涡轮提速技术[11],平均机械钻速比牙轮钻头提高一倍,但由于上部地层倾角大,而常用的涡轮钻具组合是增斜钻具组合,从而导致频繁的定向纠斜和MWD故障率提高,而且租赁费用相对较高,导致钻井成本大大增加。

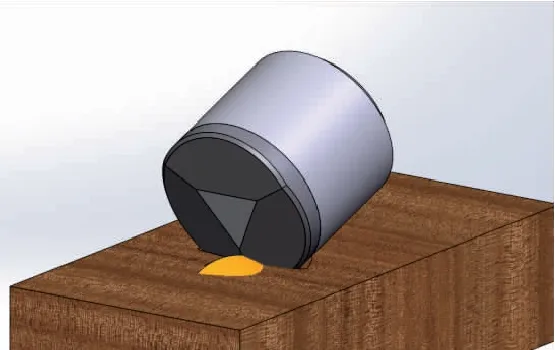

图1 新型多棱齿破岩示意图

1. 新型PDC钻头设计

针对砾石层的岩性特征和可钻性分析,有效提高切削齿抗冲击能力以及钻头抗涡动能力是钻头设计和优选的关键。基于非平面齿优越的抗冲击性能和在砾石层中的强适应性,创新研发了一种新型PDC多棱齿(见图1),其顶部金刚石层被均分为三条凸脊间隔的三个斜面,且其中一条凸脊棱置于切削刃位置,该新型齿不仅改变了切削齿与地层的力作用形式,而且将传统的剪切破岩与挤压破岩相结合,形成复合破岩机理,增强了切削齿的抗冲击能力和破岩效率。室内测试数据表明,新型多棱齿的抗冲击性能较常规平面齿提高了5倍以上。

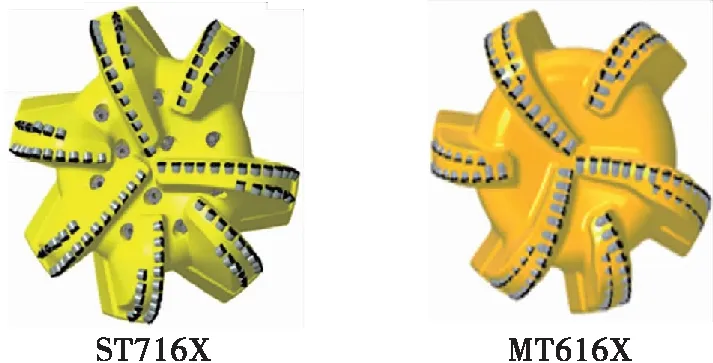

针对砾石层精细分层岩性特点和可钻性分析,未成岩段地层胶结程度极差,钻头处于失稳状态,因此优选ST716X多棱齿钻头(图2)。其采用多棱齿与锥型齿混装布齿[12-13],7刀翼,双排齿,16 mm复合片,多棱齿用以提高钻头抗冲击性能,刀翼肩部外侧布置锥形齿,保护肩部免受涡动损伤,提高钻头的抗涡动能力和稳定性;准成岩段和成岩段地层压实程度增加,钻头切削深度降低而导致钻速降低,因此优选MT616X多棱齿钻头(图2)。其采用6刀翼,双排齿,16 mm复合片,确保钻头抗冲击性能的同时,通过提高钻头布齿密度并优化钻头轮廓,从而增加有效切深,提高钻头攻击性从而加速破岩。

图2 精细分层新型多棱齿钻头设计

2. 配套提速工具优选

目前针对难钻砾石层提速技术主要有旋冲钻井技术[14-15]、扭冲钻井技术[16]、三维振动冲击技术[17]以及涡轮钻具复合钻井技术等。由于各提速技术的工作机理和适用性不同,基于砾石层的岩性特征和钻进难点,提速应以降低涡动和增加稳定性为首要目标。双摆提速技术[18]采用陀螺的进动性原理和自稳性特点,主动抑制因钻头切削岩石而产生的横向、纵向振动,主动减振从而最大限度的抑制振动,既能保证钻头工作平稳,减少无效钻进时间,又能减少钻具涡动和振动,以达到保护钻具的目的,从而提高破岩时效和钻井效率。

3. 钻井参数优化

基于砾石层的岩性特性和钻进特点,钻井参数优化应充分考虑:①施加足够钻压以获得有效切深,避免钻头涡动;②转速应远离钻具组合谐振频率,降低钻柱发生疲劳损坏的概率,但转速过大将导致切削齿以较高线速度冲击砾石而导致冲击损伤;③足够泵压和排量,以提高钻头水力清洁能力,保证井眼清洁的要求。

由于钻头切削砾石形成的岩屑较大,在钻井液中滑移速度快,上返更困难,沉降至井底会造成重复研磨,不仅会增加切削齿的负担,而且由于二次挤压研磨而引起的轴向冲击载荷,更加速了切削齿的磨损。因此,提高钻头水力功率避免岩屑二次切削,是保护钻头和延长钻头寿命的有效方式。对于砾石层井段,钻头水力功率设计应确保在0.35 kW/cm2以上。

三、现场试验和效果分析

基于砾石层精细分层可钻性分析,通过个性化新型PDC钻头设计、配套提速工具优选和钻井参数优化,形成大段砾石层钻井提速技术方案。详细钻头 、钻具组合和作业参数推荐方案如表2所示。

表2 精细分层钻头、钻具及钻井参数推荐方案

图3 Ø444.5 mm MT616X钻头起钻后照片表3 本技术方案提速效果与同井段同层位邻井对标

井位钻头类型钻进井段/m进尺/m钻速/(m·h-1)对标井AK7052550~27241741.16对标井ASJT537GK2253~24071541.09对标井AT442800~2895950.93对标井AGsi182724~2800760.63对标井BSJT517GK1851~20782271.69对标井BVM-28GDXO2078~22111331.35对标井BT442211~2359.5148.51.17对标井BSJT537GK2801~29301290.83试验井MT616X2613~29463332.04

某试验井是塔里木油田库车山前的一口预探井,设计井深8 090 m,上部大段砾石层预测厚度约6 100 m,常规钻头钻进时由于切削齿冲击损伤严重而导致钻速低、进尺少,通过钻头个性化设计,配套双摆提速工具,并优化钻井作业参数,达到了良好的提速效果。通过实钻参数分析,整只钻头在钻进过程中的扭矩波动均控制较好,从机械比能值波动来看,几乎未发生井下无效的能量耗散,从而使得机械钻速一直保持较高水平,直至出井。起钻后钻头肩部少量切削齿呈现冲击破损(见图3),磨损定级为1-3-BT-S-X-X-X-CT-TD,充分验证了该钻头良好的抗冲击性能以及技术方案的可行性。

采用本提速技术方案现场试验,试验井段2 613~2 946 m,主要岩性为杂色细砾岩和杂色小砾岩,最终实现了单只钻头进尺333 m,平均机械钻速2.04 m/h。相较于邻井A同井段同层位钻头平均进尺提高175%,平均机械钻速提高110%;相较于邻井B同井段同层位钻头平均进尺提高142%,平均机械钻速提高88%(见表3)。

四、结论

(1)针对山前巨厚砾石层提速需求,基于精细分层描述和地层可钻性分析,明确了在未成岩段和准成岩段以碳酸钙含量为第一可钻性刻画指标,以地层冲击性为第二刻画指标,而在成岩段及以下深度则应综合考虑地层冲击性和研磨性,从而明确了各精细层段的提速瓶颈和相应的钻头设计和提速工具优选方向。

(2)采用创新研发的多棱齿布齿的个性化PDC钻头,并配套抗涡动性能显著的双摆提速工具,结合机械比能分析优化钻井参数,从而形成了精细分层钻井提速方案,为砾石层高效钻进提供了技术参考。在博孜某预探井砾石层完成现场试验,单只钻头进尺提高150%,机械钻速提高1倍,达到了良好的提速效果。

(3)砾石层整体机械钻速仍偏低,尤其是博孜地区的巨厚砾石层,提升空间很大,建议进一步系统化开展精细分层提速试验,以及砾岩岩石力学和钻头多重力学平衡方面的研究工作,进一步提高破岩效率,助力库车山前勘探开发和产能建设。