某特种工程车辆前清障铲装置设计

2020-06-03王兴宇员险锋

胡 静,王兴宇,员险锋,延 伟

(三一汽车制造有限公司,湖南 长沙 410100)

抢险救灾时间紧急、刻不容缓,但前往抢险救灾场地的道路难免存在路况复杂和障碍物的情形,如不能及时清理会阻碍抢险救灾工作的顺利进行,因此需要装有清障铲的特种工程车辆进行开路,以便为后续执行物资运输、救护等任务的车辆开辟生命通道。这些特种工程车辆包括特种消防车、抢险救援车、道路清障车等[1-4]。

现有特种工程车辆的前清障铲装置一般安装在卡车底盘的前端,采用平行四杆机构,清障铲收回时其突出在车辆前端会增大车辆的转弯半径,同时连杆机构和铲板极大地减小了车辆的接近角。综上所述,该种前清障铲装置会极大地影响车辆的机动性和越野能力,导致车辆无法进入一些对越野和机动性要求较高的道路或场地进行清障作业。因此,在设计前清障铲装置时应避免或尽可能减小该装置对车辆机动性和越野能力的影响。

1 机械结构设计及运动校核

1.1 机械结构设计

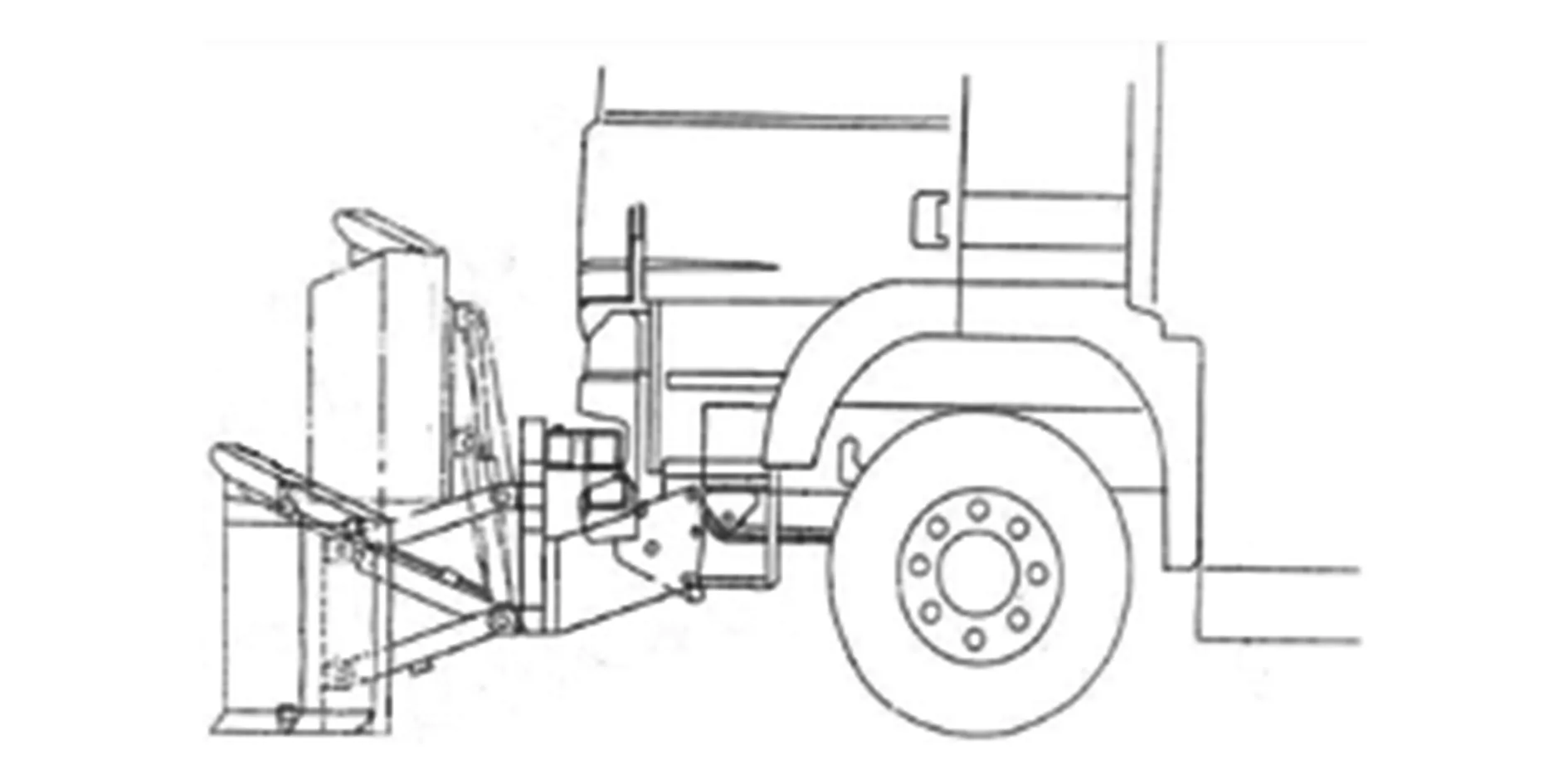

特种工程车辆前清障铲装置的设计要求中,除了保证车辆的机动性和越野能力外,还应有与车辆最大牵引力相匹配的清障能力以及高可靠性,即要求清障铲机械结构能承受与特种工程车辆最大牵引力相等大小的阻力作用而不产生塑性变形和破坏。鉴于此,设计时铲板和加强骨架等主要承力部件均采用高强度钢材,运动机构采用双摇杆四杆机构。相比于现有一般车辆采用的仅能够实现清障铲板竖直方向运动的平行四杆机构(如图1、图2所示),双摇杆机构能够使铲板具有变角度转动的特殊运动轨迹[5-7]。

图1 某特种车辆前清障铲装置

图2 平行四杆机构清障铲运动轨迹示意图

如图3~图5所示,本文设计的清障铲装置由铲板总成1、辅助支撑杆固定支座2、油缸3、油缸固定支架4、辅助支撑架5、主支撑架固定支架6、主支撑架总成7、限位锁链8、平衡阀9、液压站10等组成。主支撑架和辅助支撑架两端通过销轴与铲板和固定支座进行铰接,铰接点处安装免维护的自润滑轴承。

图3 双摇杆机构清障铲装置侧视图 图4 双摇杆机构清障铲装置前视图

图5 双摇杆机构清障铲装置运动轨迹示意图

如图3虚线框所示,前清障铲装置安装在车体上,形成以车体为机架、铲板为连架杆、主支撑架和辅助支撑架为两个摇杆的双摇杆四连杆机构。油缸垂向安装于主支撑架和油缸固定支架之间,为整个运动机构提供驱动力。限位锁链沿油缸方向设置,设计长度短于油缸最大伸出总长度,用于限制机构的最低极限位置和承受清障作业时的拉力。

1.2 运动校核

设计清障铲装置双摇杆机构时,最重要的工作是校核机构的运动轨迹和铲板的极限位置是否满足车辆总体布置对接近角和整车长度的需求,并以此进行油缸伸缩行程的选型。

机构设计完成后,利用三维软件Pro/E进行机构运动校核,结果如图5所示,铲板收回至极限位置时,铲板、主支撑架总成辅助支撑架和油缸将处于图5所示虚线状态,与车体前倾的面板贴合,外形美观且整车接近角满足35°的设计要求。此外,铲板展开和收回时均不超过车体最前端的防撞梁,不影响整车的机动性。

2 清障铲装置工作原理

当车辆进行清障作业时,液压站驱动油缸活塞杆伸出,带动机构向下转动至最低位置。对整个机构进行受力分析,不难得出当铲板受水平推力时油缸受力为拉应力,设计时将液压回路上的平衡阀压力设定为略大于克服机构重力将铲板收回所需的压力即可。清障作业时,作用于油缸上的拉应力超过平衡阀设定压力,迫使液压回路连通,油缸可自由伸缩,此时拉应力将完全由限位锁链承受,以此保护油缸及液压系统,增加整个装置的使用可靠性。与此同时,设计时油缸和液压系统仅需满足支撑铲板自身质量的动作即可,油缸及其他液压系统部件可以简化,成本大大降低。

机构收回时,液压站驱动油缸活塞杆回收带动机构向上转动,主支撑架总成2和辅助支撑架4形成的双摇杆机构将使铲板实现变角度转动,当油缸活塞杆完全收回时,带动铲板转动至与车体前倾的面板贴合。

3 仿真计算及试验验证

3.1 仿真计算

安装本文设计的前清障铲装置的某特种工程车辆,动力系统最大牵引力为60 000 N。生产清障铲装置所用的高强度钢材屈服强度为610 MPa。

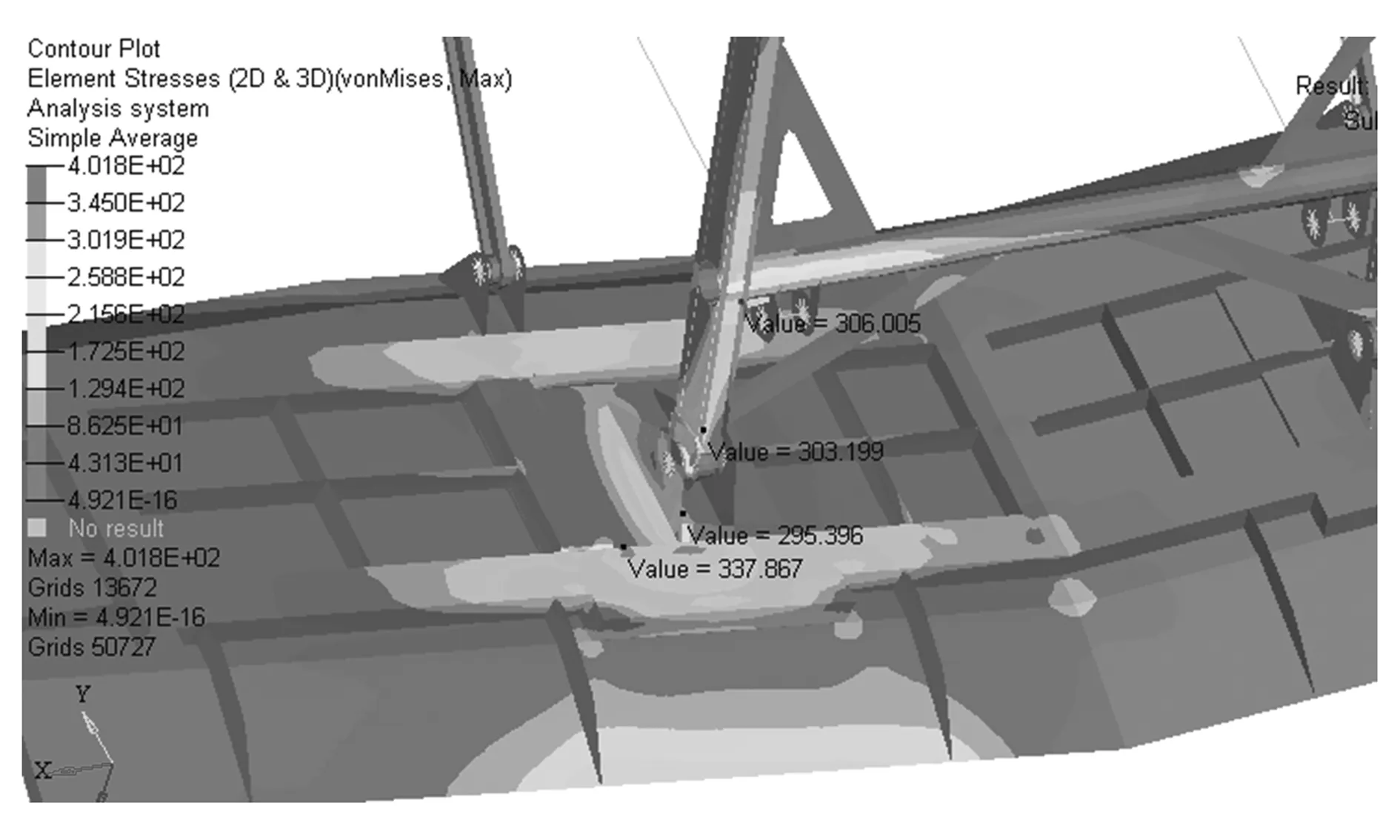

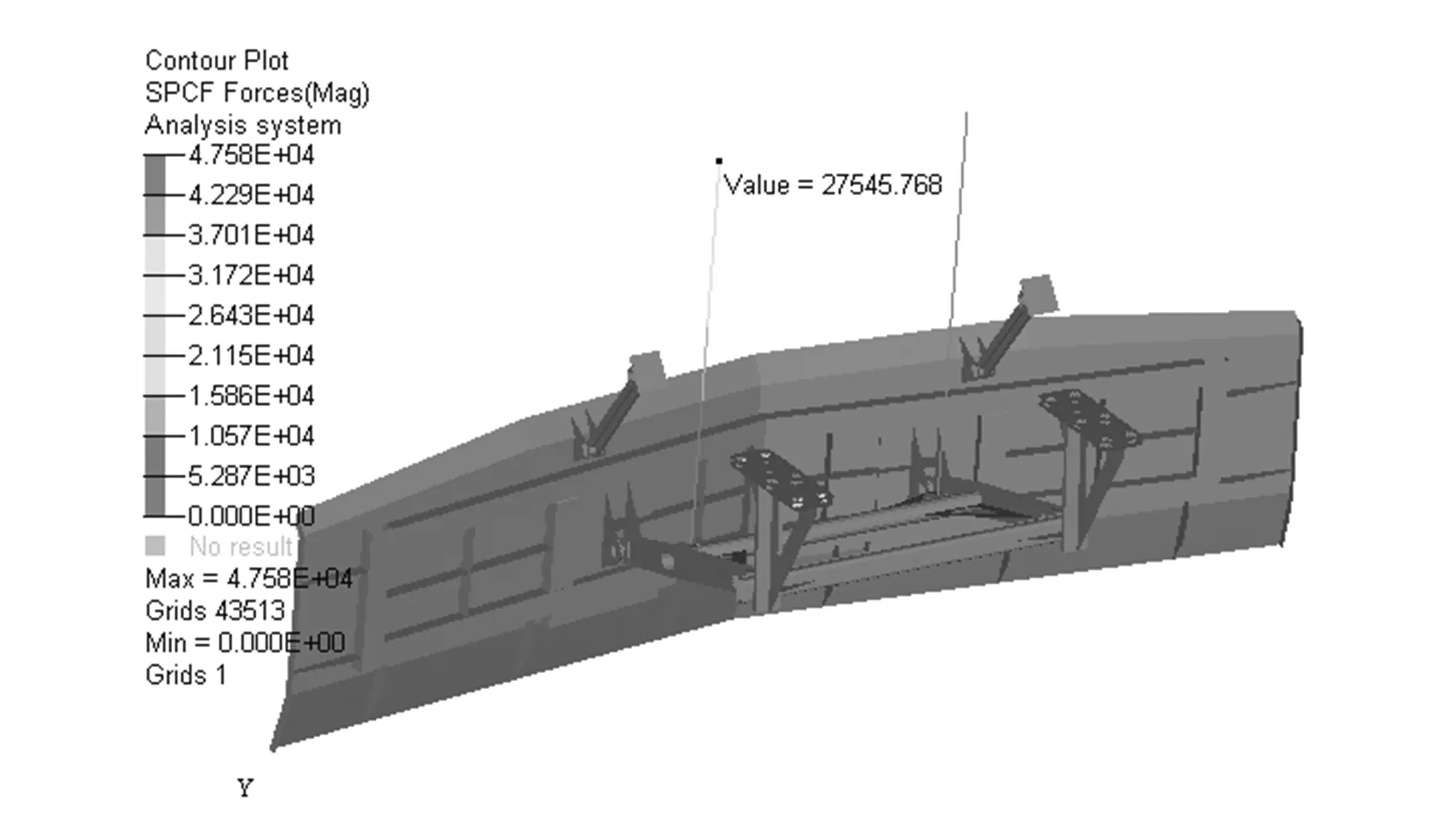

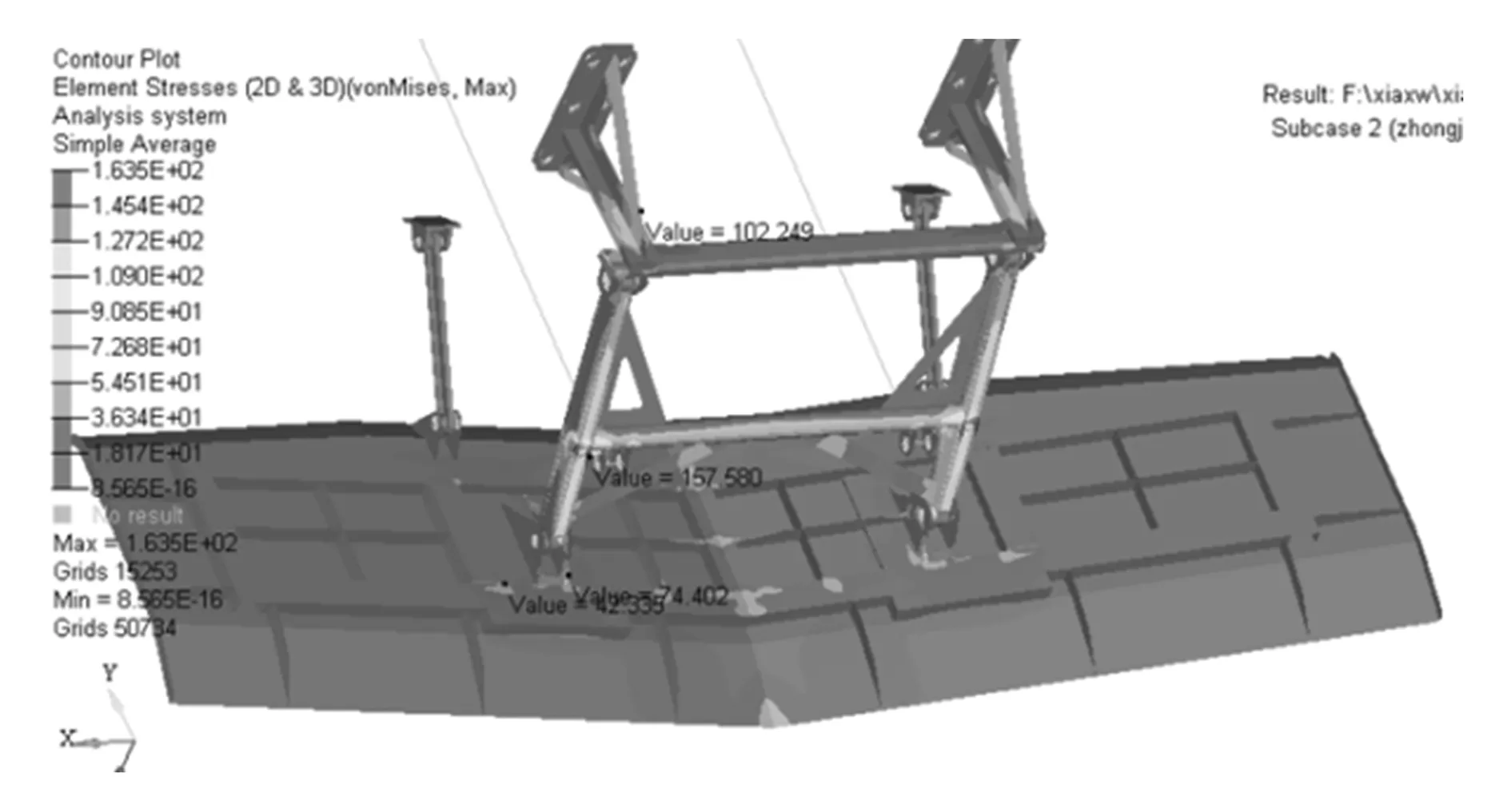

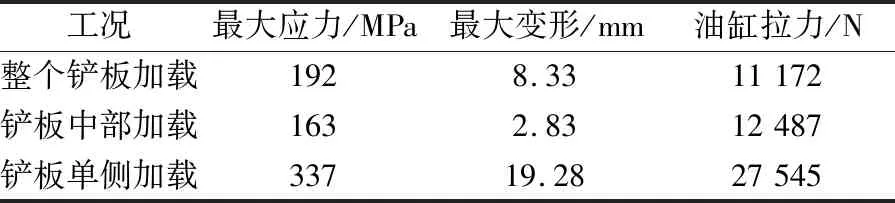

在进行有限元仿真计算时,采取在铲板上施加60 000 N水平推力的等效方式对装置的结构强度进行分析。考虑到清障铲作业时可能出现的复杂工况,推力加载分为铲板左半侧区域加载、铲板中间部位一半区域加载和整个铲板区域加载3种工况。利用HyperMesh软件进行网格处理和推力加载,使用OptiStruct求解器求解,得出整个装置结构件的受力和变形情况如图6~图14所示,数据汇总见表1。

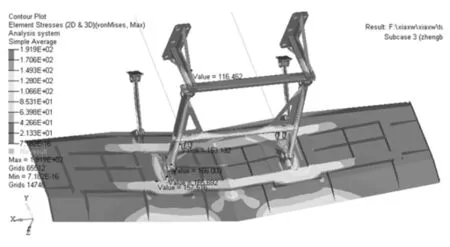

图6 铲板左侧受力应力云图

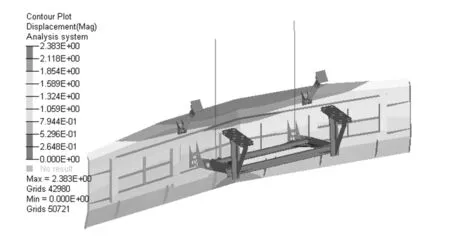

图7 铲板左侧受力位移云图

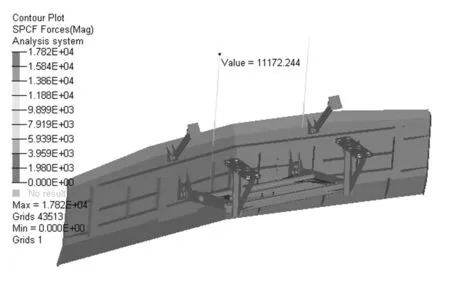

图8 铲板左侧受力工况油缸应力

图9 铲板中部受力应力云图

图10 铲板中部受力位移云图

图11 铲板中部受力工况油缸应力

图12 铲板整板受力应力云图

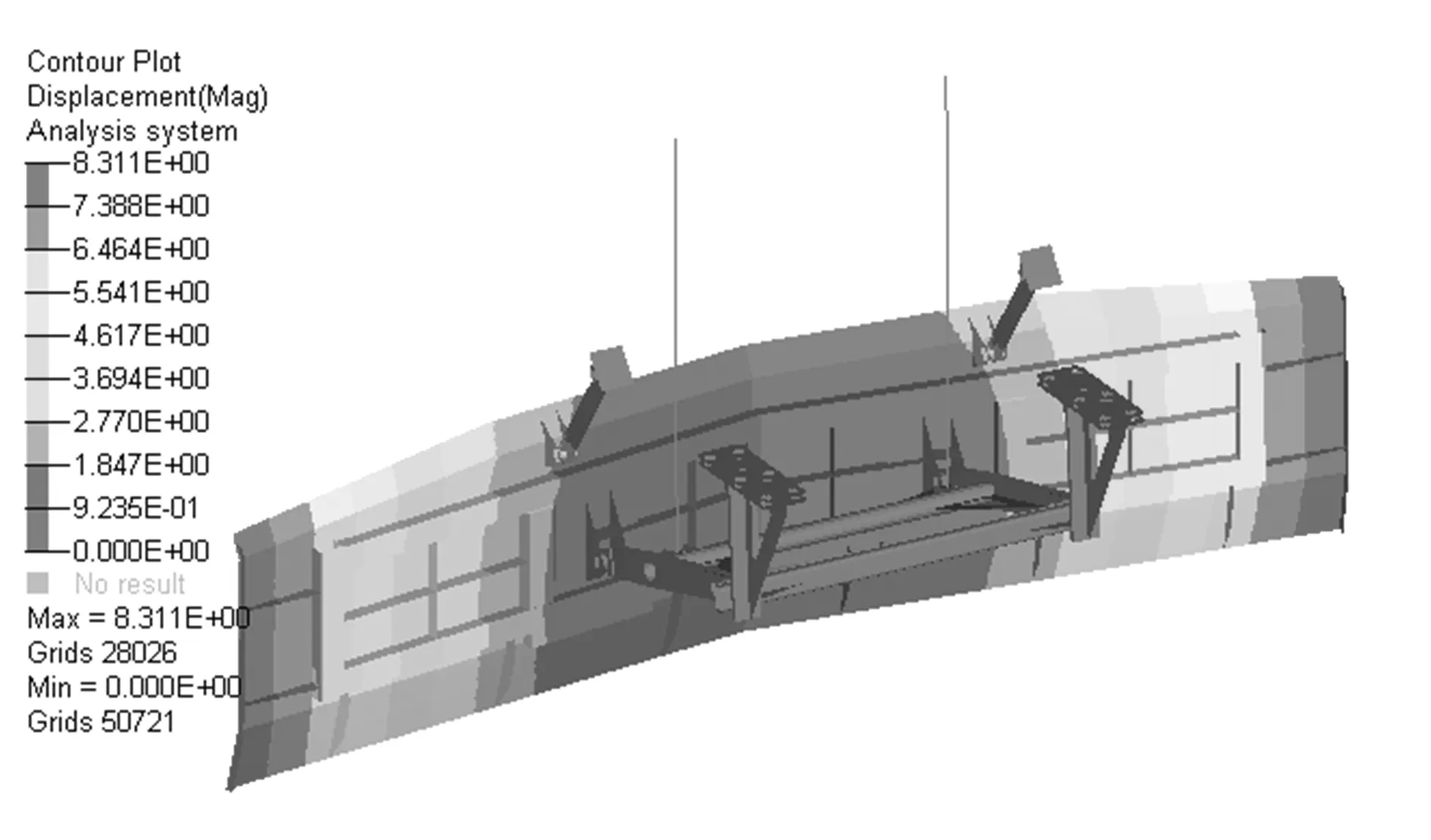

图13 铲板整板受力位移云图

图14 铲板整板受力工况油缸应力云图

表1 仿真分析数据汇总表

有限元仿真分析计算结果表明:前清障铲的机械机构满足强度要求,没有出现塑性变形;油缸最大受力为27 545 N,依据标准JB8108.2《起重用短环链用于葫芦和其他起重设备的T(8)级校准链条》,限位锁链选用直径为10 mm的标准链条,其工作强度极限为32 000 N,最小破断力为126 000 N,满足强度要求。

3.2 试验验证

验证试验采用顶桩的方式进行,如图15 所示,将清障铲铲板展开至接近贴地,然后将车辆行驶至铲板左侧、中部和两侧分别与地面上的铁桩接触,最后将车辆挡位挂入前进挡1挡,踩踏油门踏板将车辆发动机提高至最大转速,以此模拟车辆最大牵引力。每种工况进行3次试验,每次保持30 min,每次试验完进行铲板收回和展开动作3次,以验证清障铲结构是否遭到破坏。试验验证表明,清障铲装置动作正常无异响,结构件没有塑性变形和开裂破坏的迹象,与有限元计算结果一致,满足设计使用要求。

图15 清障铲顶桩试验

4 结束语

本文设计的双摇杆四杆机构实现了铲板的变角度转动的特殊运动轨迹,保证铲板收回时不影响整车的越野通过性。铲板和加强骨架等主要承力部件均采用高强度钢材,油缸垂向布置以及限位锁链和液压平衡阀的设计使得整个装置在进行清障作业时靠机械受力,可靠性高。本文所述前清障铲装置已申请发明专利,申请号为201710620555.X。