船舶涂装VOCs处理技术发展概况

2020-05-31朱文健刘建峰胡小才陈海丰袁爱华

朱文健,刘建峰,胡小才,杨 振,陈海丰,袁爱华

(1. 江苏科技大学 冶金与材料工程学院,江苏 张家港 215600;2. 上海外高桥造船有限公司,上海 200120;3. 江苏科技大学 环境与化学工程学院,江苏 镇江 212003)

0 引 言

船舶涂装是一项集设计、工艺、技术和管理于一体的系统工程,贯穿于船舶建造的整个过程,是船舶制造业中污染源之一[1]。涂料中的挥发性有机化合物(Volatile Organic Compounds, VOCs)能引起人体感官刺激和其他多种不适症状,如头痛、头晕和流泪等。开展VOCs废气治理,对于保证周边人群和生物的健康,改善生态环境,调控城市地区 O3、PM2.5,减少雾霾的含量而言具有重要意义,是船舶工业实现绿色发展的必经之路[2]。

1 船舶VOCs污染源

船舶在运营过程中易因海水的影响而遭受腐蚀,为延长船舶的使用寿命,满足船舶的特种要求,需对其表面进行涂装,现有的涂装工艺包括钢材预处理、车间底漆喷涂、分段涂装、船坞涂装和码头涂装等[3]。在船舶制造业中,VOCs的排放方式可分为有组织排放和无组织排放2种。钢板预处理和分段涂装工艺产生的废气可做到有组织排放,而分段装焊、船坞合拢与涂装和码头舾装工艺产生的废气以无组织排放为主。VOCs主要在钢材预处理、分段涂装和船坞涂装过程中产生,常见的VOCs有苯、甲苯、二甲苯、四氯乙烷、异氰酸酯和非甲烷总烃等[4]。VOCs排放到空气中会对周围的居住环境造成污染,现场工作人员长期接触VOCs会慢性中毒,严重时会引发癌症,因此如何减少VOCs排放是当前研究的热点。

船舶涂装过程中的VOCs污染是由多方面原因造成的,具体分析如下。

1.1 源头因素

船舶涂装过程中产生的VOCs主要来自于涂料。有机溶剂型涂料能使涂装之后的分段在常温下较快地干燥,因此该类型涂料在船舶涂装领域得到广泛使用,油漆固化过程是船舶企业VOCs的最初来源。虽然环保型涂料已在国内得到大力推广,但从施工习惯和防腐蚀等级方面考虑,施工方仍偏向于采用溶剂型涂料。

1.2 喷涂技术和工艺管理

船舶分段不尽相同,目前的涂装作业仍采用人工作业的方式,作业过程中控制膜厚的稳定性不高,需消耗额外的涂料,这会增加VOCs的排放。对于一些体型较大的分段而言,需考虑室外喷涂无组织排放,VOCs排放不能得到有效控制。

1.3 末端治理

末端治理是船舶企业处理VOCs所采取的最主要的方式,治理效果直接影响VOCs达标排放。鉴于船舶涂装具有大风量、中低浓度和大浓度波动等特点,目前船舶企业正通过借鉴其他行业的经验,寻找最适合船舶涂装采用的VOCs末端处理工艺。

1.4 无组织排放

无组织排放的VOCs直接由室外喷涂广场(甚至是公司道路)上的喷漆挥发产生,在VOCs排放区域分布方面,外场占35%,目前还没有相应的净化措施。与有组织排放相比,无组织排放的治理难度更大。因此,开展非密闭涂装VOCs处理技术研究对于减少VOCs排放而言具有重要意义。

2 国内外研究现状

国外对涂装VOCs排放的治理侧重于源头治理,即限制涂料中的VOCs组分。美国环境保护署早在1995年12月就根据《清洁空气法规》第112章的要求,颁布了推荐应用于造船和修船行业有害空气污染物排放的限制性国家标准NESHAPS,对造船设施中应用的23种涂料的VOCs含量进行限制[5]。除了国家标准以外,许多地区也颁布了VOCs限制要求,这些地区的造船企业和修船企业的VOCs排放量必须小于该法规要求的VOCs排放量。

欧盟、日本和韩国早在20世纪就制定了限制涂料中VOCs含量的标准。欧盟自1999年起为涂料环保标签制定准则。欧洲议会于2004年通过一项减少VOCs含量的指标。欧盟于2010年发布《工业排放指令》,将涂料环保指令纳入其中。韩国于2014年出台有关船舶涂料的法规,对不同船用涂料的VOCs含量进行限制,并要求油漆罐外面注明最大的稀释比例。此外,日本油漆生产者协会积极开展VOCs的减排工作,制定了自愿执行和强制执行的VOCs限量标准。

为遵守环保法规,国外船厂积极开展VOCs减排工艺研究。例如:迈尔船厂在船舶涂装作业中采用静电喷涂技术,显著提高涂装质量,减少涂料使用量,降低VOCs排放,提高涂装作业效率;现代重工为减少VOCs排放,加大对蓄热式热力氧化炉(Regenerative Thermal Oxidizer, RTO)的装备力度,该装置的VOCs去除效率在99%以上,VOCs燃烧的热回收率在95%以上,能有效减少燃料消耗[6]。

我国在VOCs排放控制方面起步较晚,到2015年才基本建立起相关污染防治体系。为减少污染物排放,国内船厂逐步引进大型涂装设施,如钢材预处理生产线分段涂装工场配备磨料自动回收和自动喷漆、自动除尘装置,以及温度和湿度自动控制装置等。在涂装设计、施工、质量管理和物料管理等方面逐步完善标准体系;推进并建立壳舾涂一体化造船模式;推广并开始使用高性能专用涂料、低表面处理涂料和通用型底漆;大力开展涂装人员技术培训,提高涂装人员的专业素质和处理相关问题时的应变能力。

在有组织排放方面,造船企业对涂装设施进行大规模建设,尽可能地减少污染物无组织排放。在VOCs处理装置方面,各造船企业对调研工艺进行示范应用,目前常见的VOCs处理工艺见表1。目前还没有成熟的解决方案,在初始投入、运行成本、减排效果和运行稳定性等方面无法做到均衡,且船舶涂装作业污染物无组织排放情况依然严重。这说明VOCs防治是一项与船厂生产实际密切相关的个性化工作,没有通用的解决方案,需在综合考虑船厂的生产工艺、工装设备和涂装房等多种因素的基础上确定技术方案。

表1 目前常见的VOCs处理工艺

3 当前我国造船企业的VOCs末端治理技术

船舶涂装VOCs排放的特点是浓度低、风量大、排放不定时和排放时浓度不恒定。针对这些特点,造船企业普遍采用吸附法进行VOCs处理。该方法具有吸附效率高、能耗少、可吸附对象多、环境友好、废气处理工艺简单和工艺成熟等特点。

目前造船企业主要采用活性炭吸脱附+催化燃烧和沸石转轮浓缩+蓄热燃烧工艺,大致原理是利用吸附剂对VOCs进行吸附浓缩,利用热空气进行脱附处理,最后催化燃烧或高温热解为CO2和H2O。

3.1 活性炭吸脱附+催化燃烧工艺

利用活性炭或活性炭纤维吸附浓缩 VOCs,经热空气脱附之后催化燃烧,从而有效减少空气中的有害气体。活性炭的经济性最好,表面积较大,孔洞结构丰富,吸附性能较强,但吸附孔洞属于半开放型,脱附不完全,吸附选择性和循环性能较差。活性炭纤维是第三代活性炭产品,与传统活性炭相比,其比表面积更大,吸附有机气体的速度更快,但经济性略差,吸附选择性和使用次数也有限制。活性炭吸脱附+催化燃烧工艺原理图见图1。该处理技术为:首先,对涂装废气进行气雾处理,即利用玻璃棉初步过滤掉粉尘,起到保护吸附材料的作用;其次,废气进入吸附室,用活性炭吸附其中的 VOCs,将达到标准的空气直接排放,否则通过管路循环吸附处理,在活性炭接近饱和之后,对其进行热空气脱附处理,将脱附出来的气体送入催化炉催化燃烧;最后,将达标的空气排放,并对再生后的活性炭进行冷却处理,循环使用。

该工艺的优缺点为:投资费用较低,催化燃烧中后期耗能较少;活性炭材料衰弱性较强,使用寿命为1~2a,吸脱附工艺参数会随性能的变化而发生变化,一旦超过使用期,将产生二次污染;活性炭对预处理效果的要求较高,一旦因气雾棉破损而使漆雾进入活性炭表面,将造成其失效;预处理装置未对水蒸气和高沸点溶剂进行过滤,吸附过程中会出现这些气体争夺吸附位点和高沸点气体脱附困难的情况;装置对非甲烷总烃的处理能力较差,排放易超标;适用于连续性工作、油漆用量恒定的中风量和大风量的涂装场所。

图1 活性炭吸脱附+催化燃烧工艺原理图

3.2 沸石转轮浓缩+蓄热燃烧工艺

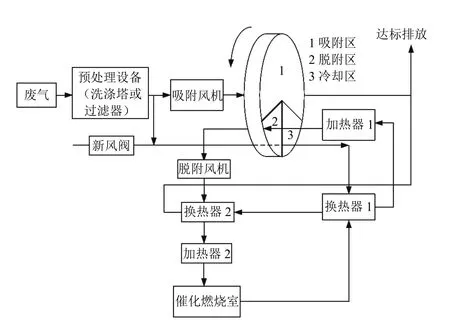

沸石转轮浓缩+蓄热燃烧工艺也是目前造船企业末端治理实践评估采用的技术之一,其原理见图2。该工艺所采用的处理装置由前处理装置、沸石转轮装置和蓄热燃烧装置等3部分组成,其中转轮单元的作用是使废气在进入 RTO之前先进行吸附和浓缩。首先将大风量、低浓度的废气通过前处理装置,以除去不同大小的粉尘和高沸点物质,起到保护沸石的作用;随后使这些废气进入沸石转轮吸附区进行吸附浓缩,当转轮转入脱附区之后,由小风量、高温热风(通常是150~180℃)进行热脱附,脱附下来的小风量、高浓度废气进入后续 RTO氧化设备进行氧化燃烧处理,燃烧之后的气体通过烟囱混合排放,排放之前由换热器进行气体热交换,为后面脱附提供热量。

图2 沸石转轮浓缩+蓄热燃烧工艺原理图

该系统的技术特点是:在转轮系统运行时,通过转轮的转动,每个吸附块都会依次经过低温吸附、高温脱附和冷却闲置等3个阶段。此外,为充分利用过程中的气体和热量,经沸石吸附的洁净气体并不是完全排入大气,而是有一部分通入冷却区用于冷却,并利用RTO排出的烟气在热交换器中加热从冷却区出来的洁净气体,加热之后的洁净气体用于脱附解析,该设计能有效减少装置的能耗。

从转轮构造上看,沸石转轮装置先后经历3次变化,分别为固定床结构、传统盘式结构和筒式结构。前处理装置由原先的气雾处理发展到现在的粉尘、湿度控制和高沸点气体综合预处理。盘式转轮中的沸石材料为骨架基材浸泡负载沸石颗粒;筒式转轮是由多种材料压制黏结而成的,沸石含有率越来越高,同时装置的占地面积越来越小,吸附效率也越来越高。表2为不同结构沸石转轮构造的特点对比。

表2 不同结构沸石转轮构造的特点对比

4 我国造船企业VOCs减排发展建议

当前我国造船企业在VOCs减排方面存在的主要问题是环保涂料推广和吸附技术提升。为促进造船行业绿色发展,提出以下几个方面的建议:

1) 对涂装生产线进行改造升级,采用水性涂料、高固份涂料和粉末涂料等环境友好型涂料,加大绿色涂料使用的比例。

2) 开展喷涂技术工艺优化研究。优化船舶建造流程和改进建造工艺,使涂装工序前移,减少污染物的无组织排放。采用可循环使用的大包装油漆包装技术、油漆自动混合和加热技术、高黏度油漆输送技术、数字化控制技术及生产信息管理等,加强膜厚管理和油漆消耗管理,提高喷涂效率,减少有机溶剂的添加;同时,引进机器人喷涂工艺技术和静电喷涂技术,减少喷涂量,保证喷涂质量。

3) 提高末端治理净化效率。在有组织排放方面,根据造船企业VOCs排放的特点,开展活性炭表面化学改性研究,提高其吸附性能,为以后材料升级做准备。对转轮进行优化升级,进一步提高沸石的含有率,从而提高其吸附性能。金属有机骨架材料(Metal-organic Frameworks, MOFs)作为当前热门的新兴多孔材料,与传统材料相比,具有良好的热稳定性和较强的吸附性能[7]。对MOFs廉价制备及其疏水性、吸附选择性和循环性进行深入研究,进而取代原有的吸附材料。在无组织涂装区域采用移动式收集吸附集成装置,解决非密闭涂装VOCs收集困难的问题。

5 结 语

我国造船工业经过多年的发展,目前已进入从规模扩张向结构优化过渡的时期。在这一时期,我国造船工业将实现低碳化、循环化和集约化,降低能源消耗、减少污染物排放成为我国造船工业的重要任务。

为提高我国造船企业对涂装VOCs的处理能力,应从源头预防、过程控制和末端治理等方面考虑,选择厚浆型涂料、水性涂料、粉末涂料和辐射固化涂料等低VOCs的绿色涂料,从源头上减少VOCs排放。在工艺方面,实现大包装双组分喷涂和机器自动化喷涂,便于对涂料进行管理,减少废弃油漆桶残留的VOCs的排放,使涂装作业人员从涂装高VOCs浓度作业区解放出来,保障其健康。在末端治理方面,提高传统吸附材料的性能,重点研发金属有机骨架材料和分子筛等高性能吸附材料,优化气体处理流程,做到综合治理、高效绿色,推动造船企业绿色发展。