油页岩灰基NaX 型沸石的合成及表征

2022-08-16赵晓胜周自成庞亚恒孔令伟

赵晓胜,周自成,王 倩,徐 美,庞亚恒,孔令伟

(1.沧州师范学院化学与化工系,河北 沧州061001;2.西安工程大学环境与化学工程学院,陕西 西安 710000)

0 引 言

油页岩是一种重要的非常规油气资源,其利用方式主要包括干馏提取页岩油和直接燃烧发电。无论采用何种方式,利用过程都会产生大量的固体废弃物——油页岩灰,对自然环境和人类健康构成了较大威胁。实现油页岩灰的高效资源化利用是油页岩工业可持续发展的必要前提。沸石是一种具有三维空间结构的硅铝酸盐晶体矿物质,具有较大的比表面积和孔体积,广泛应用于催化、气体分离、离子交换等领域。油页岩灰中含有大量的氧化硅和氧化铝,可作为人工合成沸石的原料。因此,采用油页岩灰制备沸石功能材料是一种既经济又环保的利用手段。

目前,已有文献对油页岩灰合成沸石技术进行了研究。由于油页岩灰中惰性成分较多,合成技术多采用碱熔水热合成法。Machado 等以巴西油页岩灰为原料合成的沸石存在X 和A2 种类型,并发现合成体系中铝的含量是决定沸石晶体类型的关键因素。Doyle 等采用爱尔兰油页岩灰为原料制备沸石,发现产物基本均为Y 型沸石。Bao 等以大庆油页岩灰为原料合成了A 型立方体结构的沸石。刘艳辉等发现以抚顺油页岩灰为原料合成的沸石为A 型和SOD 型混合物。赵雯等以抚顺油页岩灰为原料成功制备了P 型沸石。文献中制备的沸石多为A型、P 型和Y 型,X 型沸石相对较少,并且多数产物为多种类型沸石的混合物。X 型沸石的结构为八面硅氧骨架,具有比表面积大、孔径大小适中、结构稳定等优点,可广泛用于废水处理、催化等领域。文献中却缺乏关于油页岩灰基X 型沸石制备及表征的研究。

鉴于此,本文将探究油页岩灰基X 型沸石的合成工艺及性能特征,为油页岩灰的高效利用提供理论基础。

1 实验部分

1.1 原料及处理

以桦甸油页岩灰(简称页岩灰) 为实验原料,将其粉碎后筛取100 目以下样品,于110 ℃鼓风干燥箱中干燥4 h 后备用。实验所用试剂包括NaOH(分析纯) 和去离子水。

1.2 沸石的制备

首先,将页岩灰与适量的NaOH 研磨均匀,在一定温度下于马弗炉中熔融活化2 h,将熔融物研细,筛取100 目以下样品备用;其次,称取一定量过筛后的样品,加入适量去离子水,室温下搅拌陈化3 h;然后,将陈化后的样品置于一定温度的恒温干燥箱中,静态晶化一段时间;最后,采用离心方法分离晶化后的固液混合物,将固体沸石用去离子水清洗至中性,并于110 ℃鼓风干燥4 h,得到沸石产品。干燥后的沸石经研磨过100 目筛备用。

1.3 表征及分析

采用X 射线衍射仪(XRD,TD3000,丹东通达) 对页岩灰及沸石的晶型结构和物相组成进行分析,测定条件为:Cu 靶、Kα 射线(λ=1.540、管电压40 kV、管电流30 mA、扫描范围3~70°、扫描速率1.2°/min。采用X 射线荧光光谱仪(XRF,S4-Explorer,Bruker) 分析页岩灰的主要化学组成。采用氮气吸附脱附法(N2-BET,KUBO-X1000,彼奥德) 对页岩灰及沸石的比表面积、孔径分布和孔体积进行表征。

2 结果与讨论

2.1 页岩灰的表征

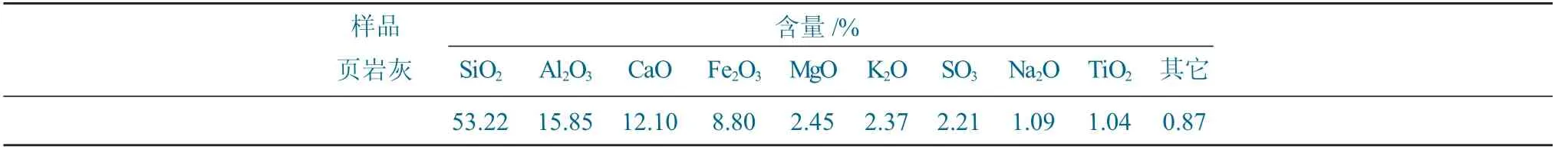

采用XRF 测定桦甸页岩灰的化学组成,结果见表1。

表1 页岩灰的主要化学组成Table 1 The main chemical composition of shale ash

由表1 可得,桦甸页岩灰的主要成分为SiO2,含量高达53.22%,其次为Al2O3,含量为15.85%,二者的质量比为3.36,远小于抚顺页岩灰(比例为9.11)。

以上说明不同地区页岩灰的组成存在较大差别。此外,桦甸页岩灰中还有较多的CaO 及少量的Na2O、MgO、K2O 等。

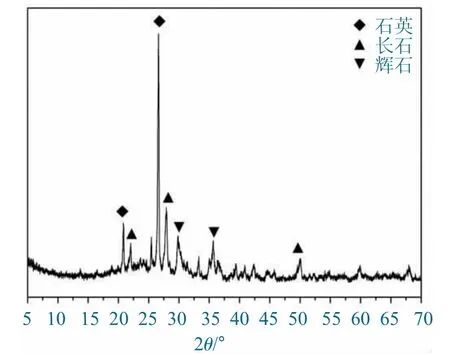

页岩灰的XRD 谱图中2θ=20.7°具有很强的石英衍射峰,说明其主要晶体相为较稳定的石英,同时还含有少量的长石和辉石,与XRF 的测试结果一致。

另外,谱图中2θ=15° ~ 40°呈现微弱的驼峰,说明页岩灰中含有少量的玻璃相物质。

页岩灰的XRD 谱图如图1 所示。

图1 页岩灰的XRD谱图Fig.1 XRD patterns of the shale ash

相对压力P/P0 在0~1.0 页岩灰的氮气吸附脱附等温线如图2 所示。

图2 页岩灰的氮气吸附脱附等温线Fig.2 N2 adsorption and desorption isotherms of the shale ash

由图2 可得,页岩灰的吸附等温线类型属于III 型;P/P0在0.5~ 1.0 范围内,页岩灰的脱附等温线呈现H3 型滞后回线,说明页岩灰的孔结构比较不规整。经计算,页岩灰的多点BET 比表面积较小,仅为1.26 m2/g,平均孔径为15.24 nm,处于介孔范围,BJH 吸附累积总孔体积(d>2 nm) 为0.004 6 cm3/g。总的来说,页岩灰的结构较为致密,平均孔径较大,孔隙率相对较低,比表面积及孔体积较小。

2.2 沸石的合成工艺

2.2.1 熔融温度的影响

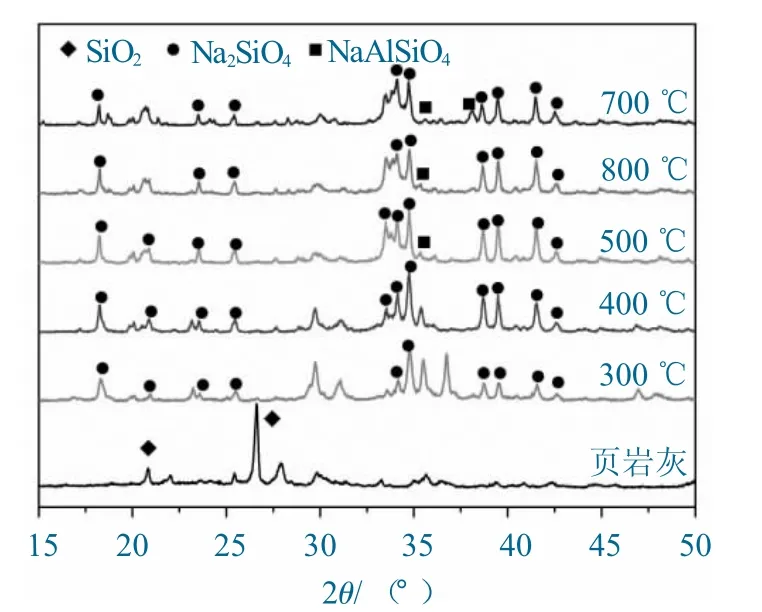

为了实现页岩灰向沸石的转化,首先需采用碱熔方法将惰性石英转变为可溶的盐,熔融温度是一个重要的影响因素。在固定灰碱比1∶1.5 g/g 条件下,考察熔融温度(300、400、500、600、700℃) 对碱熔产物组成的影响。

页岩灰及不同温度熔融产物的XRD 图如图3所示。

图3 页岩灰及不同温度熔融产物的XRD图Fig.3 XRD patterns of shale ash and fusion products obtained at different temperatures

由图3 可得,不同温度下熔融产物中的石英衍射峰均基本消失,同时出现了较多的Na4SiO4衍射峰,说明石英与NaOH 反应生成了较多硅酸钠。不同温度下,熔融产物的XRD 谱图有所差异。300和400 ℃下,熔融产物XRD 谱图中除了明显的Na4SiO4衍射峰外,在2θ=29.7°和2θ=31.1°处存在未知衍生峰;随着温度升高,这2 处衍生物基本消失,同时出现较弱的NaAlSiO4衍射峰,说明产物中生成了少量的硅铝酸盐。综合比较,500、600和700 ℃下熔融产物的物相组成差异不大,因此选择500 ℃作为页岩灰的熔融温度。

2.2.2 灰碱比的影响

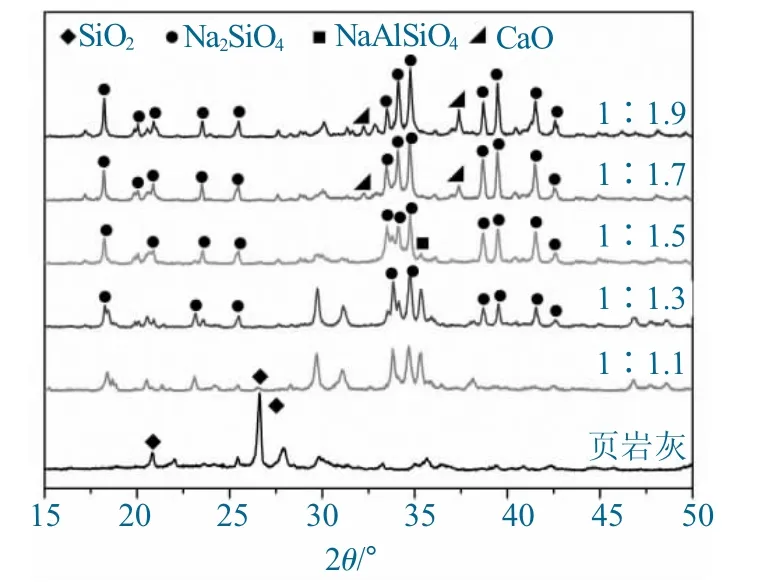

碱熔过程中,NaOH 用量对熔融产物及合成沸石具有较大影响。在熔融温度500 ℃下,考察灰碱比(1∶1.1、1∶1.3、1∶1.5、1∶1.7、1∶1.9 g/g)对碱熔产物组成的影响。

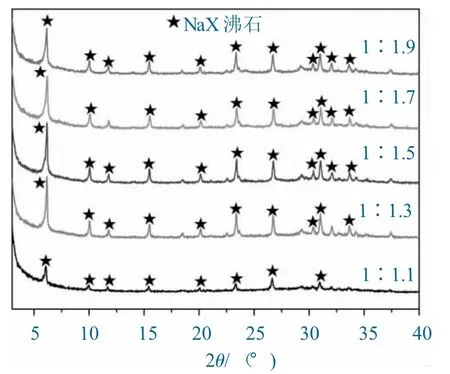

不同灰碱比条件下熔融产物的XRD 结果如图4 所示。

图4 页岩灰及不同灰碱比熔融产物的XRD图Fig.4 XRD patterns of shale ash and fusion products obtained with different ash to NaOH ratios

由图4 可得,当灰碱比为1∶1.1 g/g 时,熔融产物中仍存在较小的石英衍射峰,说明NaOH 用量稍有不足,难以将石英完全转化,图中的衍射峰也并非为Na4SiO4衍射峰;随着灰碱比不断增大,石英衍射峰基本完全消失,Na4SiO4衍射峰逐渐明显。当灰碱比为1∶1.1 g/g 和1∶1.3 g/g 时,在2θ=29.7°和2θ=31.1°处也存在未知衍生峰,并随着NaOH 用量继续增加而消失。当灰碱比为1∶1.5 g/g 时,熔融产物主要为Na4SiO4,并含有少量NaAlSiO4衍射峰;随着灰碱比继续增大,熔融物的XRD 谱图中出现了CaO 衍射峰,这可能不利于沸石的合成。

为了明确灰碱比对沸石合成的影响,采用上述不同灰碱比条件下的熔融产物合成沸石,合成过程中控制固液比1∶4 g/mL、水热温度80 ℃、晶化时间12 h。

不同灰碱比对合成沸石结晶度的影响如图5所示。

图5 不同灰碱比合成沸石的XRD图Fig.5 XRD patterns of the zeolite obtained with different ash to NaOH ratios

由图5 可得,不同灰碱比条件下均可合成NaX 型沸石,但沸石衍射峰的强度却存在差别。理论上,随着NaOH 用量增加,页岩灰转化为可溶硅酸盐的程度不断增大,晶化过程将生成更多的沸石,XRD 谱图中沸石的衍射峰应逐渐增强。但随着灰碱比减小(即NaOH 用量增加),沸石的衍射峰强度呈现出先增强后逐渐减弱趋势,并在灰碱比为1∶1.5 g/g 时达到最大,说明灰碱比除了影响页岩灰中惰性石英的活化外,还可能通过改变体系的碱度来影响沸石的晶化过程,导致沸石生成量的差别。因此,沸石合成过程中,需进一步考察固液比,从而揭示合成体系碱度的影响。

2.2.3 固液比的影响

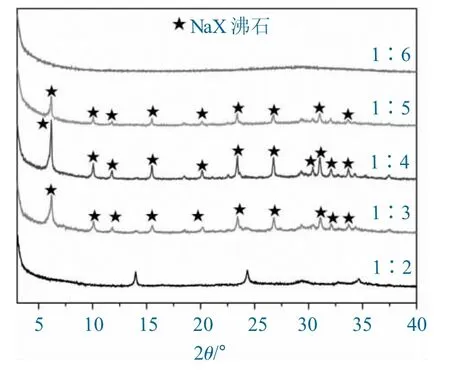

为了说明体系碱度对沸石生成的影响,同时确定合适的固液比,在固定熔融温度500 ℃、灰碱比1∶1.5 g/g、水热温度80 ℃、晶化时间12 h条件下,考察固液比(1∶2、1∶3、1∶4、1∶5、1∶6 g/mL) 对合成沸石结晶度的影响。

不同固液比合成沸石的XRD 图如图6 所示。

图6 不同固液比合成沸石的XRD图Fig.6 XRD patterns of the zeolite obtained with different solid to liquid ratios

由图6 可得,沸石的生成受合成体系碱度的影响,当固液比为1∶2 g/mL,产物中没有沸石生成,随着固液比减小(即水量增加、碱度降低),沸石衍射峰的强度逐渐增大,并在固液比为1∶4 g/mL 时达到最大,说明合成体系的碱度过强时,不利于晶核的稳定存在,使得沸石难以生成或生成量较少;随着固液比继续减小,合成体系的碱度继续降低,沸石的衍射峰强度却逐渐减弱,主要因为该体系中晶核生长速率较慢,相同时间下沸石的生产量较少;当固液比为1∶6 g/mL,沸石衍射峰完全消失,说明合成体系碱度过低时晶核难以形成,导致无沸石生成。因此,沸石制备过程中固液比控制在1∶4 g/mL 较为合适。

2.2.4 水热温度的影响

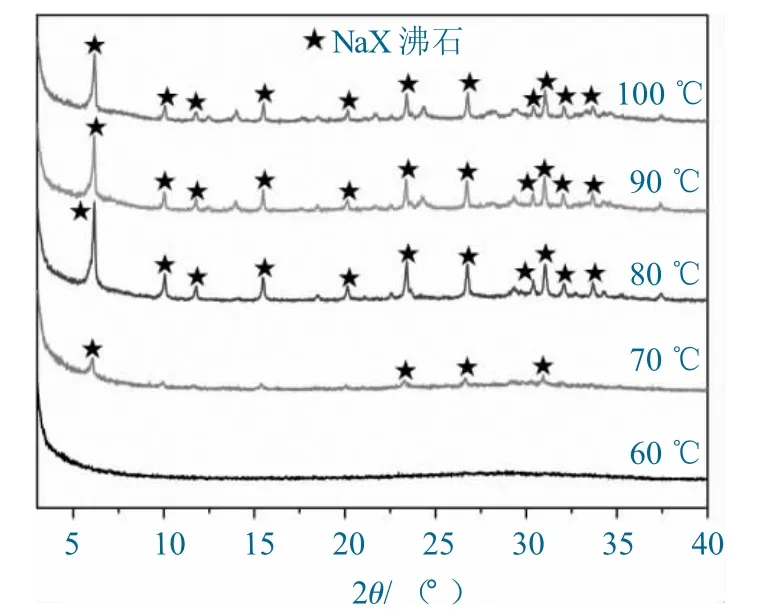

水热温度直接影响沸石合成过程中的成核速率与晶化速率,同时会通过改变反应釜内压力而影响沸石的结构。为此,在固定熔融温度500 ℃、灰碱比1∶1.5 g/g、固液比1∶4 g/mL、晶化时间12 h 条件下,考察水热温度(60、70、80、90、100 ℃) 对沸石合成的影响。

不同水热温度合成沸石的XRD 图如图7 所示。

图7 不同水热温度合成沸石的XRD图Fig.7 XRD patterns of the zeolite obtained at different hydrothermal temperatures

由图7 可得,当水热温度为60 ℃时,产物中没有沸石生成,说明低温下成核速率慢,难以生成晶核;70 ℃时,体系虽然有少量沸石生成,但由于温度较低,体系成核速率较慢,诱导期较长,沸石的衍射峰较弱;当温度达到80 ℃时,沸石衍射峰强度最强,生成量最多;随着温度进一步升高,衍射峰强度却逐渐减弱,可能因为X 型沸石的稳定性较差,温度较高时晶相易被破坏,导致谱图中沸石的衍射峰变弱。

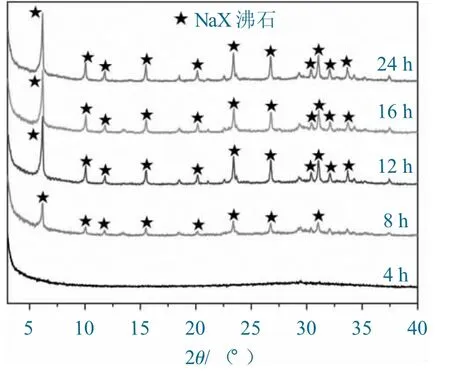

2.2.5 晶化时间的影响

沸石形成过程可分为诱导期和晶化期,诱导期中晶核不断形成并长大成晶体,晶体继续长大,超过临界尺寸后进入晶化期。当水热温度一定时,晶化时间会影响产物的结晶程度及结构。因此,在固定熔融温度500 ℃、灰碱比1∶1.5 g/g、固液比1∶4 g/mL、水热温度80 ℃条件下,考察晶化时间(4、8、12、16、24 h) 对沸石合成的影响。

不同晶化时间下合成产物的XRD 结果如图8所示。

图8 不同晶化时间合成沸石的XRD图Fig.8 XRD patterns of the zeolite obtained at different crystallization time

由图8 可得,晶化时间4 h 时,产物中未生成沸石;随着晶化时间延长,沸石的衍射峰强度逐渐增强;12 h 后,继续延长晶化时间,沸石衍射峰的强度变化不大,说明晶化过程基本完全。因此,沸石合成过程中晶化时间选择12 h。

2.3 沸石的比表面积分析

在熔融温度500 ℃、灰碱比1∶1.5 g/g、固液比1∶4 g/mL、水热温度80 ℃、晶化时间12 h 的条件下制备沸石,采用N2-BET 分析其表面活性特征。

相对压力在P/P0在0 ~ 1.0 沸石的氮气吸附脱附等温线如图9 所示。

图9 沸石的氮气吸附脱附等温线Fig.9 N2 adsorption and desorption isotherms of the zeolite

由图9 可得,沸石的吸附等温线类型属于I型和II 型复合;P/P0在0.4 ~ 1.0,沸石的脱附等温线呈现H4 型滞后回线,说明合成的沸石中存在微孔和中孔结构。

合成沸石的骨架结构由硅和铝的四面体组成,呈现多孔状结构,理应具有较大比表面积及孔体积。经计算,合成沸石的多点BET 比表面积达到355.79 m2/g,平均孔径为3.60 nm,也说明沸石中存在较多微孔和中孔结构,BJH 吸附累积总孔体积(d>2 nm) 达到0.21 cm3/g。与原料页岩灰相比,合成沸石的比表面积提高了将近281 倍,总孔体积增大了约47 倍,平均孔径缩小为原料的1/4,说明合成的沸石具有较为优异的吸附潜力。

3 结 语

(1) 碱熔过程中,碱的用量对页岩灰的活化程度和合成体系的碱度均产生影响,需综合考虑灰碱比和固液比2 个因素。

(2) 桦甸页岩灰制备NaX 沸石的工艺条件为:熔融温度500 ℃、灰碱比1∶1.5 g/g、固液比1∶4 g/mL、水热温度80 ℃、晶化时间12 h。

(3) 合成的NaX 沸石具有微孔和中孔结构,比表面积为355.79 m2/g,约为页岩灰的281 倍,孔体积为0.21 cm3/g,具有较为优异的吸附潜力。