船舶机舱旋转机械的振动测试与分析

2020-05-31胡以怀蒋佳炜方云虎芮晓松

胡以怀,蒋佳炜,方云虎,张 陈,芮晓松

(1. 上海海事大学,上海 201306;2. 中航鼎衡造船有限公司,江苏 江都 225217)

0 引 言

船舶机电系统是非常复杂的系统,除了船用柴油机和往复式空压机之外,大部分设备都是旋转机械,如推进轴系、主机增压器、分油机、各式泵浦、辅助鼓风机和机舱风机等。实践证明,各种机械振动的变化对机器故障的敏感性远高于温度和压力等参数,特别适于对各种旋转机械和柴油机关键运动部件的故障进行诊断。振动监测与分析技术已在石油、化工、电力和冶金等行业得到广泛应用[1],但在船舶机舱机电设备诊断中应用较少[2-3]。采用振动检测方法对船舶旋转机械进行状态监测、故障诊断、维修决策支持和安全管理,对于充分发挥船舶已有设备的使用功能,减少人为操作失误和设备重大故障,提高船舶动力装置的安全运行性能,减少经济损失和海洋环境污染而言,具有很大的实用价值[4]。

本文采用北京东方振动和噪声技术研究所开发的ICP型加速度计和DASP-10振动检测仪,对船舶机舱内的主要旋转机械进行振动测试和分析,获得一些重要的特征信息,为振动测试技术在船舶机舱设备状态监测和故障诊断中应用奠定基础。该ICP型加速度计是一种内置电荷放大器的加速度振动传感器,线性频响范围为20Hz~20.0kHz,电压灵敏度约为10.0mV/(m/s2)。DASP-10振动检测仪是一套便携式大容量四通道数据采集器,集信号触发、滤波、AD(Analog-to-Digital)转换、实时示波、时域分析、频谱分析和数据存储等功能于一体,可进行现场振动分析和数据传送。

1 分油机振动测试

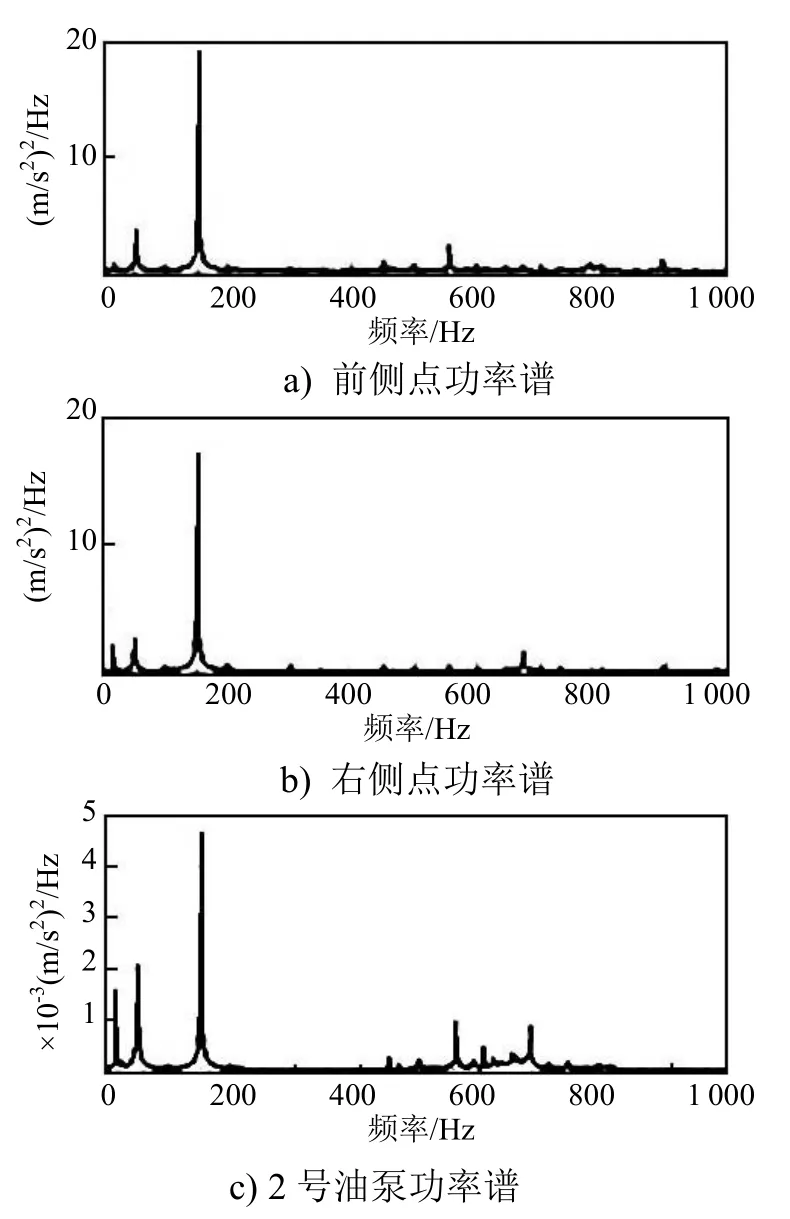

首先对ALFA LAVA的滑油分油机外壳的前侧和右侧径向测点和输油泵径向测点进行振动试验,分油机前侧的振动测点布置见图1,采样频率为2048Hz。该分油机的运行转速为9 512 r/min,3个测点的振动测试与分析结果见图2。

图1 分油机前侧的振动测点布置

图2 滑油分油机3个测点的振动测试分析结果

可见,不同测点的振动信号尽管振动幅值略有不同,但基频(158.5Hz)的振动都占主要成分。为提高采样的频率分辨率,取1024Hz采样频率对另一台ALFA LAVA滑油分油机进行振动试验,发现分油机表面的振动信号仍包含明显的基频振动特征。监测分油机振动的这个基频特征,可了解分油机立轴磨损或分离碟盘不平衡等故障。若频谱图中只有1个主要的基频线谱,且振幅随转速升高很快,则分油机可能出现了排渣不净、分离碟盘质量不平衡和立轴失衡等机械不平衡故障;若频谱图中有3~4个线谱,且第1个线谱对应于基频,则分油机可能出现了螺栓松动、法兰松动、底座松动和紧固件与机盖或配水盘擦碰等机械松动故障;若频谱图中最大的线谱频率是4倍或4倍以上基频,则很可能是分油机立轴出现了磨损故障。

2 泵浦振动测试

对机舱 2#立式淡水泵表面不同测点进行振动测试,采样频率为2048Hz。在水泵外部右侧上部、右侧下部和前侧上部径向分别布置 3只加速度传感器,在前侧下部布置1只速度传感器。前侧振动测点布置见图3,测试与分析结果见图4。

除了3#测点因传感器安装不牢固之外,其他测点的振动都表现出简谐振动的特征,都有不同的特征频率,这是进行泵浦状态监测的主要特征参数。此后对机舱1#、2#和3#等另外3组冷却水泵进行振动测试。

图3 立式淡水泵组前侧振动测点布置

图4 冷却水泵测试与分析结果

分析可知:泵浦外壳的径向振动都表现出与基频(25Hz)成整数倍关系的振动特征,反映出了旋转机械的振动特点,这些特征频率都可作为机舱泵浦的振动监测依据。若频谱图中只有1个主要的基频线谱,且振幅随转速升高很快,则泵浦可能出现了电动机转子质量偏心、轴颈偏心和转子与定子摩擦等机械不平衡故障;若频谱图中有3~4个线谱,且第1个线谱对应于基频,则泵浦可能出现了安装螺栓松动、底座松动和基础不平等机械松动故障,通常伴有不平衡或不对中现象;若频谱图中最大的线谱频率是4倍或4倍以上基频,则很可能是轴承出现了磨损故障;若频谱图中的线谱是1~2倍基频×电机磁极对的关系,切断电源后振动消失,则很可能是出现了电气故障。

3 增压器振动测试

对MAN B&W 6S35ME-B船舶主机增压器3个测点进行振动测试。测点1和测点2是2个径向测点(见图5),测点3是一个轴向测点,采样频率为5120Hz,增压器运行转速为18000r/min,测试与分析结果见图6。尽管3个测点的振幅不同,但频率特征非常相似,都表现为简谐振动,基频为300Hz。若频谱图中只有1个主要的基频线谱,且振幅随转速升高很快,则表明增压器出现了转子失衡、叶轮与外壳碰擦、涡轮或叶轮变形、涡轮或叶轮变形断裂、透平局部积灰和叶片脱落等机械不平衡故障[5];若频谱图中最大的线谱频率是4倍或4倍以上基频,则很可能是增压器转子轴承出现了磨损故障;若频谱图中有0.5倍频线谱或多倍频线谱,且增压器有明显的啸叫,则可能出现了压气机喘振故障。

图5 主机增压器径向测点布置

另外,对主机的辅助鼓风机进行振动测试,结果见图 7。该鼓风机的运行转速为 2945r/min,基频为49Hz,可从图7中明显看出基频和2倍频的振动特征。

图6 增压器3个测点的振动测试与分析结果

图7 辅助鼓风机的振动测试与分析结果

4 中间轴承振动测试

对主机推进轴系中间轴承进行垂直方向和水平方向的振动测试,测点布置见图8,测试结果见图9。由图9可知,2个方向的振幅和频率特征非常相似,都存在41Hz的基频成分。中间轴承的振动基频除了与转速有关以外,还与主机的缸数和螺旋桨叶片数有关。若频谱图中有1倍基频的线谱,有时有2倍或3倍基频的线谱,且轴向振动较大,则很可能是轴系出现了联轴节或轴承不对中、轴弯曲故障;若频谱图中最大的线谱频率是4倍或4倍以上基频,则很可能是中间轴承出现了磨损故障。另外,主机机架的振动还有少量高频成分,这除了与柴油主机的转速有关以外,还与基础振动有关。

图8 中间轴承测点布置

图9 中间轴承垂直方向和水平方向的振动测试结果

5 结 语

本文对船舶机舱内的分油机、泵浦、涡轮增压器、应急鼓风机和中间轴承等典型旋转机械进行了振动测试和分析。结果表明,船舶机舱内的这些旋转机械具有与基频成整数倍关系的频率特征,可作为振动监测的主要特征参数。虽然船舶航行时机舱有一定的基础振动,但陆上旋转机械的振动监测方法同样适用于船舶机舱内的旋转机械,这为船舶设备的状态监测和故障诊断提供了一种非常实用的监测手段。