沉管运输安装船侧向推进器工作性能

2020-05-31崔立新黄彦文朱云龙

崔立新,曹 雪,黄彦文,朱云龙

(上海振华重工(集团)股份有限公司,上海 200125)

0 引 言

自航式沉管运输安装船采用双体船形式,将沉管绑扎在2个片体之间。为减小阻力,通常将沉管沉没在水下。在沉管运输安装船航行过程中,受风、浪、流等外界环境因素的影响,在某些特定的航道需保证其航向的稳定性,因此保证侧向推进器的性能良好尤为重要。侧向推进器能有效抵御船舶横向力,在横向来流的情况下保持船舶的横向位置不变[1-2]。

以往普通单体船的侧向推进器通过调整螺距来改变推水方向,从而产生抵御横流的力,此时由于船体两侧均为开阔区域,侧向推进器向船体两侧推水的效率基本相同。自航式沉管运输安装船是双体船,在浮运沉管工况下,其侧向推进器向船内侧推水的效率与向船外侧推水的效率差距较大。这是由于沉管的位置较为特殊,导致管节与片体之间的距离较近,从而对侧向推进器产生较大的影响。为分析管节对侧向推进器的影响,本文采用计算流体力学(Computational Fluid Dynamics, CFD)软件进行数值模拟,对多种工况下的侧向推进器的工作状态进行模拟分析,并结合敞水试验定性分析片体、管节和侧向推进器三者之间的相互影响,为后续自航式沉管运输安装船的设计提供参考。

1 数值模拟

1.1 三维模型

沉管首先在预制厂加工(结构拟采用钢壳混凝土管节或钢筋混凝土管节),然后通过缆系和钢支墩连接固定到自航式一体船上[3],最后通过自航式一体船实现运输和安装。沉管浮运状态示意见图1。

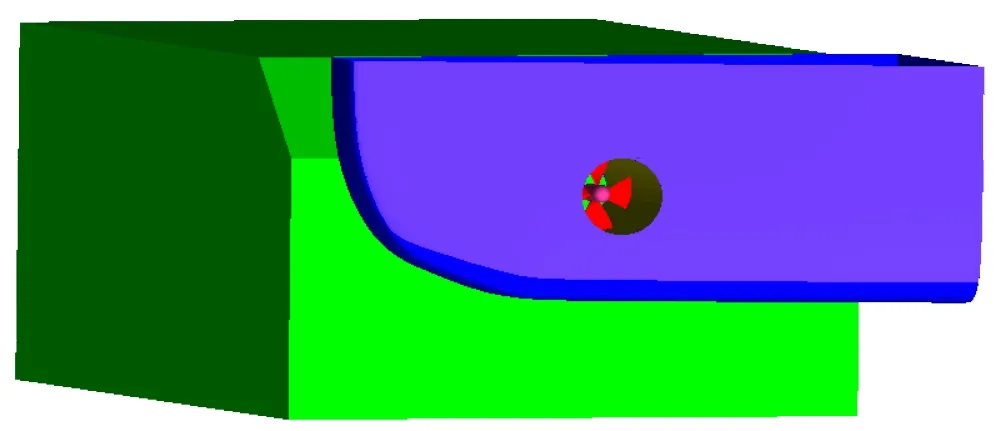

自航式一体船为双体船,船长190m,在浮运沉管状态下的设计吃水为7.1m。为方便进行三维建模和网格划分,只取船首部分(其长度L1=18m)进行三维建模。由于一体船和沉管均左右对称,因此只对左侧片体和沉管进行建模,取中纵剖面为对称面条件。在船首指定位置处加装侧向推进器,其功率P=15000kW,直径D=2.24m。自航式一体船三维模型见图2。

图1 沉管浮运状态示意

图2 自航式一体船三维模型

1.2 网格划分和边界条件

在对侧向推进器进行水动力模拟计算时,其计算区域均相对某个参考坐标系作旋转运动,可选用 Fluent软件提供的运动参考坐标系模型(即MRF模型)[4]。因此,在划分网格时需将整个流域划分成2个单独域,即包含侧向推进器的旋转域和包含片体及沉管的大域,这2个域通过交互面Interface进行数值交换。

图3 侧向推进器旋转域网格划分

在对包含片体和沉管的大域进行网格划分时,采用结构化网格划分;在对包含侧向推进器的旋转域进行网格划分时,采用六面体网格划分,侧向推进器叶梢部分需进行网格加密。侧向推进器旋转域网格划分见图3。

在片体的前进速度为零的情况下,考虑侧向推进器与片体的相互影响。进口边界设置为压力进口条件,出口边界设置为压力出口条件,旋转域与大域的交界面设置为Interface条件,壁面设置为无滑移固壁条件,在近壁区采用标准壁面函数。计算域内的流体按 MRF模型设置为以角速度n绕轴旋转。片体和沉管均设为固定壁面[5]。

1.3 结果分析

先定义侧向推进器尾流的方向:当侧向推进器的尾流向沉管方向喷出时,定义为向内侧推水;当侧向推进器的尾流向片体外侧方向喷出时,定义为向外侧推水。

考虑到沉管对侧向推进器的影响,分别计算当片体与沉管之间的距离为1.50m、3.00m、4.50m、9.75m和无穷大(即无沉管)时,侧向推进器的工作状态。

以片体与沉管之间的距离为3.00m为例,在通过侧向推进器的旋转中心平面时,侧向推进器的压力分布见图4。从图4中可看出:

1) 当侧向推进器向内侧推水时,由于抽吸作用,在侧向推进器的后方形成一个高压区,使侧向推进器的尾流向后喷出。这时,由于沉管的存在,侧向推进器的尾流会直接流向沉管,打到沉管表面并扩散开来。船舶因横流的作用而产生的横向力的方向与侧向推进器对沉管产生的冲击力的方向一致,导致侧向推进器抵御横流的能力下降,甚至无法控制船舶的航向和位置。

2) 当侧向推进器向外侧推水时,片体与沉管之间距离的变化对侧向推进器的压力分布影响不大,也就是说该侧向推进器仍能很好地抵御横流。

图4 片体与沉管之间的距离为3.00m时侧向推进器的压力分布

产生这种现象的主要原因是,侧向推进器工作时,水流加速通过螺旋桨盘面,在螺旋桨前面形成一个负压区,水流流经螺旋桨盘面之后,由于螺旋桨的加压作用,其压力增大,在螺旋桨后方形成高压区,高压区与低压区的压力差就是螺旋桨的推力。对于侧向推进器,其推力不只是由螺旋桨产生,也由片体的压力差产生。从图4中可看出,侧向推进器进口侧的通道口附近同样形成了负压区,通道出口处形成了高压区,低压区和高压区的形成使片体两侧产生了压力差,导致片体产生了与螺旋桨的旋转方向一致的推力。侧向推进器的推力主要由桨旋转产生的推力和片体通道进出口壁面压差产生的推力构成。当沉管与片体距离较近时,侧向推进器向内侧推水,高速流动的水流会对沉管产生冲击作用,不仅影响侧向推进器本身的推进效率,而且会使沉管的阻力增大,从而降低整体抵御横流的效率;当侧向推进器向外侧推水时,螺旋桨前面和通道入口处的负压区较小,沉管的存在对该负压区的影响也很小,因此沉管与片体之间的距离对侧向推进器工作状态的影响也比较小。

2 水池试验

2.1 试验模型

为得到新研发设计的自航式沉管运输安装船的相关技术参数和操控性指标等信息,开展一体船侧推效应试验,为一体船在不同航道限制下的侧推动力配置等提供必要的参考,保证其安全地航行和作业。

按缩尺比λ=1:15制作模型,保证实体与模型几何相似;船模长度Ls=1200mm,沉管长度Lt=1200mm;沉管与片体之间的距离d的取值为0.10m、0.20m、0.30m和0.65m,分别对应实船1.50m、3.00m、4.50m和9.75m。试验模型见图5和图6。

图5 自航式沉管运输安装船试验模型

图6 侧向推进器模型

2.2 试验结果

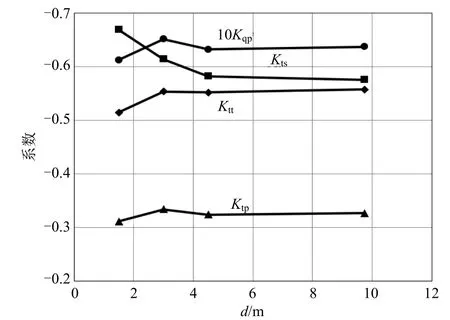

侧推效应试验工况见表 1,根据试验结果得到实船尺度,绘制侧向力系数Ktt、推进器推力系数Kts、槽道螺旋桨推力系数Ktp、槽道螺旋桨扭矩系数Kqp随片体与沉管间距d的变化曲线(见图7和图8)。

表1 侧推效应试验工况

图7 Ktt、Kts、Ktp和Kqp随片体与沉管间距d的变化曲线(向内侧推水)

图8 Ktt、Kts、Ktp和Kqp随片体与沉管间距d的 变化曲线(向外侧推水)

由图7可知:在系泊、带沉管、向内侧推水工况下,当片体与沉管之间的距离大于3.00m之后,槽道螺旋桨的推力和扭矩趋于稳定,不再随片体与沉管之间的距离的变化而变化;侧向推进器的推力随着片体与沉管之间的距离的增加有明显增大的趋势;由于侧向推进器喷流是指向沉管方向的,在喷流、沉管和片体相互作用下,侧向力是负值,表明侧向推进器已完全失去对船舶运动的控制能力,处于失效状态。

由图8可知:在系泊、带沉管、向外侧推水工况下,当片体与沉管之间的距离大于4.50m之后,槽道螺旋桨的推力和扭矩趋于稳定,不再随片体与沉管之间的距离的变化而变化;侧向推进器的推力随着片体与沉管之间的距离的增加在 1.50~4.50m范围内有明显减小的趋势,随后趋于平稳;实船的侧向力随着片体与沉管之间的距离的增加在1.50~3.00m范围内呈增大的趋势,随后趋于平稳。

3 结 语

本文通过对自航式沉管运输安装船浮运沉管时侧向推进器的工作状态进行 CFD数值模拟和水池试验验证,主要得到以下结论:

1) 当侧向推进器向内侧推水(向沉管方向推水)时,侧向推进器自身效率下降,沉管受到冲击之后产生阻力,导致整体侧向力为负值,侧向推进器失效。

2) 当侧向推进器往外侧推水(向片体外侧推水)时,侧向推进器的性能有一定程度的下降,但沉管与片体之间的距离对侧向推进器的影响不大,在二者之间的距离大于 3.00m 之后,侧向力达到无沉管时的98%以上,侧向推进器可正常工作。

3) 为使侧向推进器保持良好的推进效率,保证动力定位系统正常工作,保持稳定的航向和船舶位置,当遇到横流时,应避免侧向推进器向沉管方向推水工作。