柚子籽油微胶囊制备工艺优化及稳定性研究

2020-05-29邓毛程陈燕鸿尹爱国

叶 茂 邓毛程 陈燕鸿 尹爱国

(广东轻工职业技术学院食品与生物技术学院1,广州 510300) (广东省特色调味品工程技术开发中心2,广州 510300) (广东石油化工学院生物与食品工程学院3,茂名 525000)

柚子籽油是芸香科(Rutaceae)柑橘属(Citru)植物柚子的种子油脂,其含量丰富,一般在40%以上,富含亚油酸、油酸等不饱和脂肪酸以及柠檬苦素等活性物质,有较高的实用价值,也可以作为新的油料能源[1,2],因此,柚子籽油具有较大的开发和利用潜力。然而,柚子籽油本身具有不良苦味,且营养物质不稳定,对光热敏感,较易被氧化酸败[3],极大限制了其在食品中的应用。利用微胶囊技术对油脂进行包埋,可有效保护油脂的营养和功能物质,同时提升其抗氧化性、保质期、水溶性以及加工性质[4]。

目前微胶囊化的主要方法包括喷雾干燥法、空气悬浮法、挤压包埋法、分子包埋法、锐孔凝固法、离心挤出法、旋转悬浮分离法、凝聚法等[5,6]。其中,喷雾干燥法是最常用的一种微胶囊制备方法,具有工艺操作简单、产品质量好、成本低、适用范围广等优点[7],被广泛应用在食品微胶囊制备工业中。迄今国内外研究喷雾干燥法制备油脂微胶囊涉及有油茶籽[4]、大鲵油[5]、核桃油脂[6]、亚麻籽油[8]、棕榈油[9]、椰子油[10]、牡丹籽油[11]、红瓜子油[12]、光皮梾木籽油[13]等多种油脂。目前关于柚子籽油微胶囊的制备鲜有报道,为此,本研究采用喷雾干燥法制备微胶囊化柚子籽油,通过正交实验对微胶囊化的工艺条件进行优化,并研究柚子籽油微胶囊产品的基本性质和稳定性,旨在为进一步扩宽柚子籽油产品使用范围。

1 材料与方法

1.1 实验材料

柚子籽油,本实验室提取[14];β-环糊精、变性淀粉、大豆分离蛋白明胶:食品级。

1.2 主要仪器与设备

YCYN-8000T喷雾干燥器;GYB-3011超高压连续匀质机;SP-18热式磁力搅拌器;DX-S26电热恒温水浴锅;101-3AB恒温鼓风干燥箱。

1.3 实验方法

1.3.1 柚子籽油微胶囊的制备工艺

将复合壁材溶解于60 ℃的蒸馏水中,加入一定量的柚子籽油和乳化剂(大豆卵磷脂)后,在磁力搅拌器60 ℃水浴下300 r/min搅拌30 min,形成稳定的乳状液后,经过高压均质机后,进行喷雾干燥,即得柚子籽油微胶囊。

1.3.2 壁材的确定

选取β-环糊精、大豆分离蛋白、明胶和变性淀粉进行两两组合复配(质量比=1∶1)为壁材,壁材质量分数30%,在芯壁比1∶1,乳化剂质量分数1%,喷雾干燥(进风温度180 ℃,出风温度80 ℃)得到微胶囊,计算包埋率[15]。

1.3.3 包埋率的计算

称取柚子籽油微胶囊置于50 mL烧杯中,选取石油醚作为溶剂加入,充分振荡后过滤得到滤液,置于55 ℃的水浴中加热蒸出石油醚,得到微胶囊表面油含量,然后采用索氏提取法测定微胶囊的总油含量,依据下列公式计算柚子籽油微胶囊包埋率。

微胶囊包埋率(MEE)=

1.3.4 单因素实验设计

采用1.3.1的方法制备柚子籽油微胶囊,以包埋率为指标,分别考察复合壁材比、壁材含量、芯壁比、乳化剂添加量及进风温度对柚子籽油微胶囊的影响。

1.3.5 正交实验设计

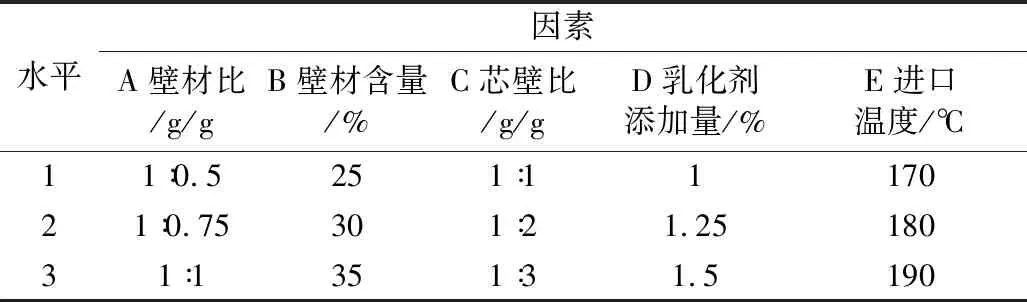

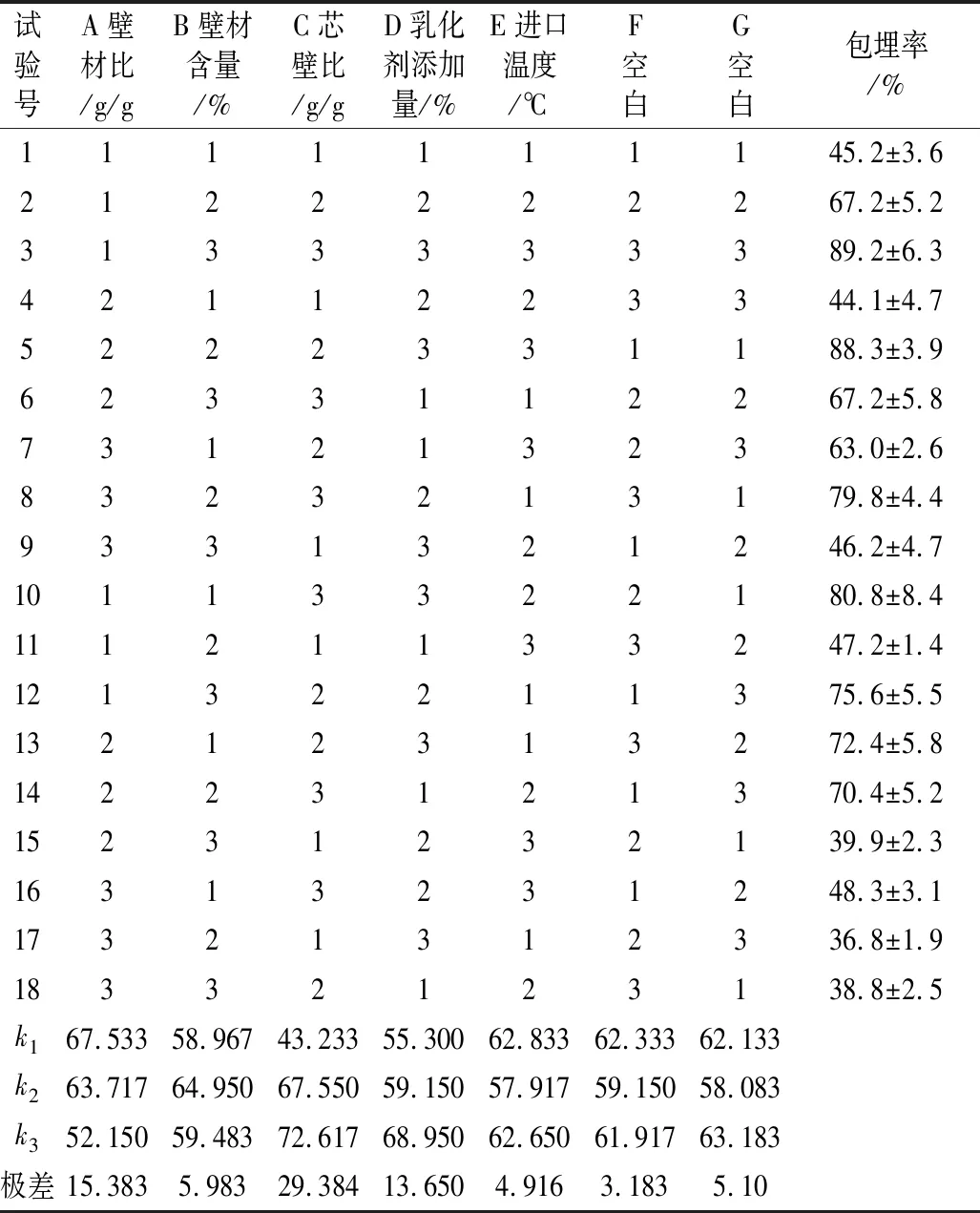

在单因素实验设计结果的基础上,以壁材比(A)、壁材含量(B)、芯壁比(C)、乳化剂添加量(D)、进风温度(E)为因素,取3个水平进行正交实验,选用L18(37)进行正交实验,以包埋率为评价指标,得到最佳工艺参数,因素水平表如表1所示。

表1 正交实验因素水平表

1.3.6 微胶囊水分的测定

微胶囊含水量的测定按照GB 5009.3—2016[16]。

1.3.7 微胶囊推积密度的测定[4]

准确称取5 g(精确至0.01 g)柚子籽油微胶囊产品,装入50 mL量筒中,来回左右晃动约100次,使微胶囊自然沉降,读取体积度数。

式中:M为微胶囊的质量/g;V为微胶囊的体积/mL。

1.3.8 微胶囊是散落性[10]

称取约10 g的柚子籽油微胶囊产品,添加至固定的漏斗中,将其自然下落到水平圆盘上,自然形成微胶囊堆,测定其高度H和半径R,根据公式计算休止角。休止角越大散落性越差,休止角越小散落性越好。

式中:H为微胶囊堆积高度/mm;D为堆积直径/mm。

1.3.9 微胶囊稳定性的评价

热稳定性:取一定量的柚子籽油微胶囊产品放入80 ℃烘箱中,2 h后取出测定包埋率;紫外线稳定性:取一定量的柚子籽油微胶囊产品室温至于紫外灯(功率30 W,样品距离光源50 cm)下照射24 h,测定包埋率[17];贮藏稳定性:将柚子籽油和柚子籽油微胶囊产品同时放入65 ℃烘箱中进行加速氧化实验,分别测试不同时间的过氧化值[8]。

1.4 数据处理

所有数据用SPSS24.0软件进行分析。

2 结果与分析

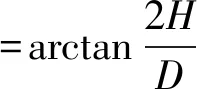

2.1 不同壁材对柚子籽油微胶囊包埋率的影响

不同的壁材决定了微胶囊产品不同的性质,如溶解性、成膜性和亲油性等[5]。从图1可看出,各组壁材在相同条件下所得柚子籽油微胶囊的包埋率均有不同,其中第4组(大豆分离蛋白/β-环糊精)包埋率最高,超过50%,表现出较好的包埋效果,故选择大豆分离蛋白/β-环糊精复合壁材。

注:组1~组6分别为明胶/β-环糊精、明胶/变性淀粉、β-环糊精/变性淀粉、大豆分离蛋白/β-环糊精、大豆分离蛋白/明胶、大豆分离蛋白/变性淀粉。

图1 壁材对柚子籽油微胶囊包埋率的影响

2.2 柚子籽油微胶囊制备单因素实验分析

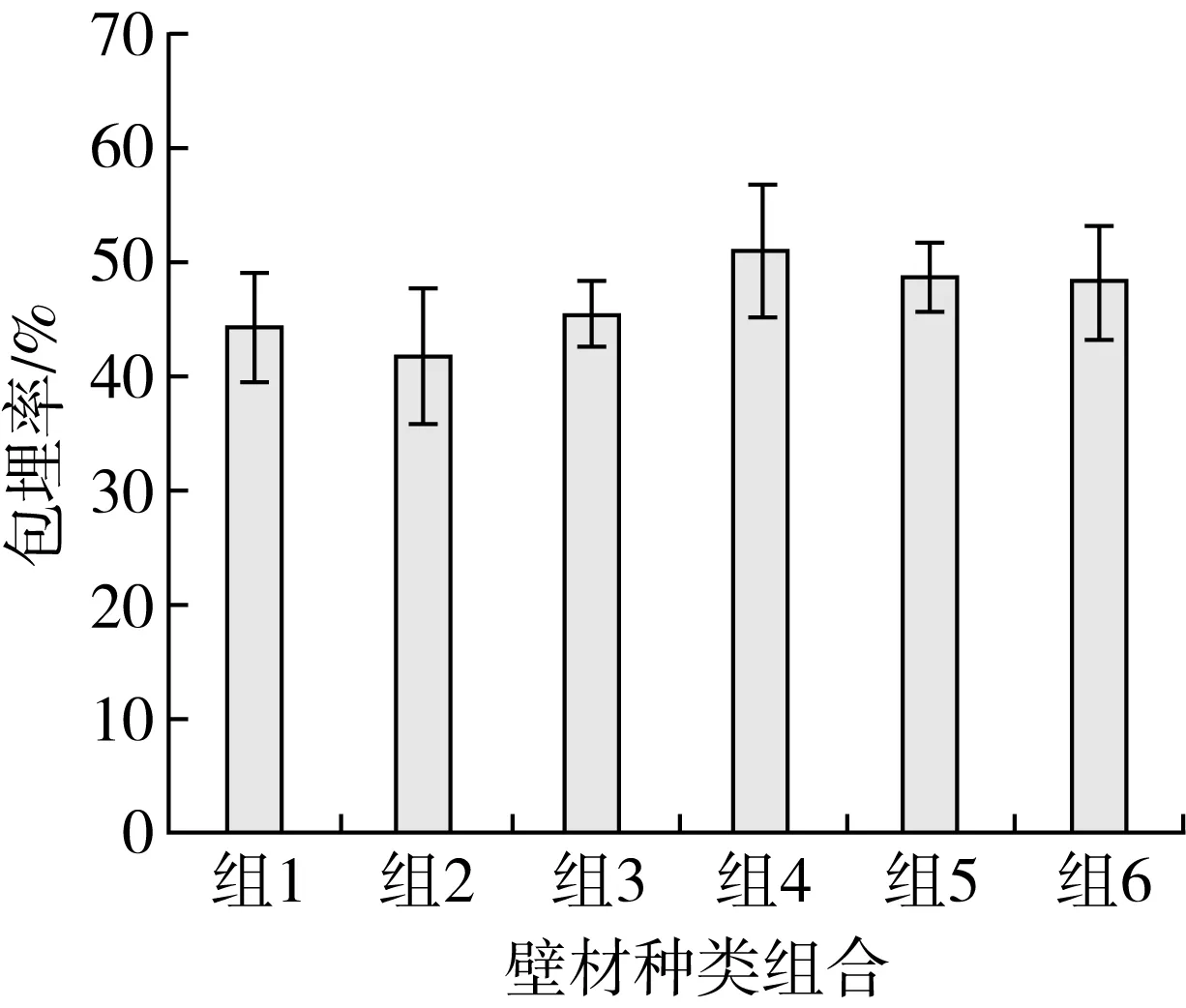

2.2.1 复合壁材比对微胶囊制备的影响

选取不同的复合壁材间质量比(大豆分离蛋白∶β-环糊精)为1∶0.25、1∶0.5、1∶0.75、1∶1、1∶1.5,研究壁材间质量比对柚子籽油微胶囊制备的影响,结果如图2所示。壁材比对微胶囊制备的影响是显著的,随着壁材间质量比的变化,微胶囊的包埋率也随之变化,当壁材间质量比为1∶0.75时,柚子籽油微胶囊包埋率达到最大值,为57.8%,但在壁材间质量比超过1∶0.75时,包埋率有所下降,这可能由于大豆分离蛋白减少,使得油滴聚集或出现破乳现象,使包埋率下降[4]。故选定柚子籽油微胶囊制备的最适壁材间质量比为1∶0.75。

图2 壁材间质量比对柚子籽油微胶囊包埋率的影响

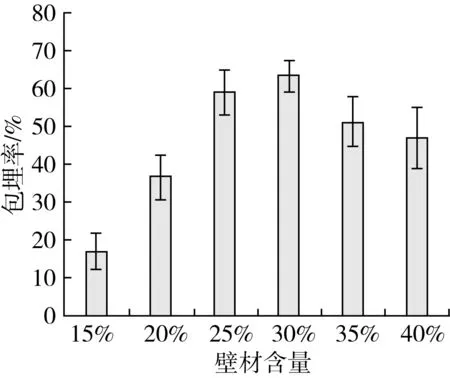

2.2.2 壁材含量对微胶囊制备的影响

壁材相当于微胶囊的外壳,壁材含量适当增加有利于微胶囊外壳的形成,提高致密度;但过高含量则会使得溶液黏度增加,喷头容易堵塞,影响喷雾干燥使包埋率下降[15]。在选取壁材间质量比1∶0.75,芯壁比1∶1,乳化剂质量分数1%,喷雾干燥(进风温度180 ℃,出风温度80 ℃)的条件下,考查不同壁材质量分数(20%、25%、30%、35%、40%)对微胶囊制备的影响,结果如图3所示。实验数据表明,当壁材质量分数为30%,柚子籽油微胶囊包埋率最高,达到63.3%。

图3 壁材含量对柚子籽油微胶囊包埋率的影响

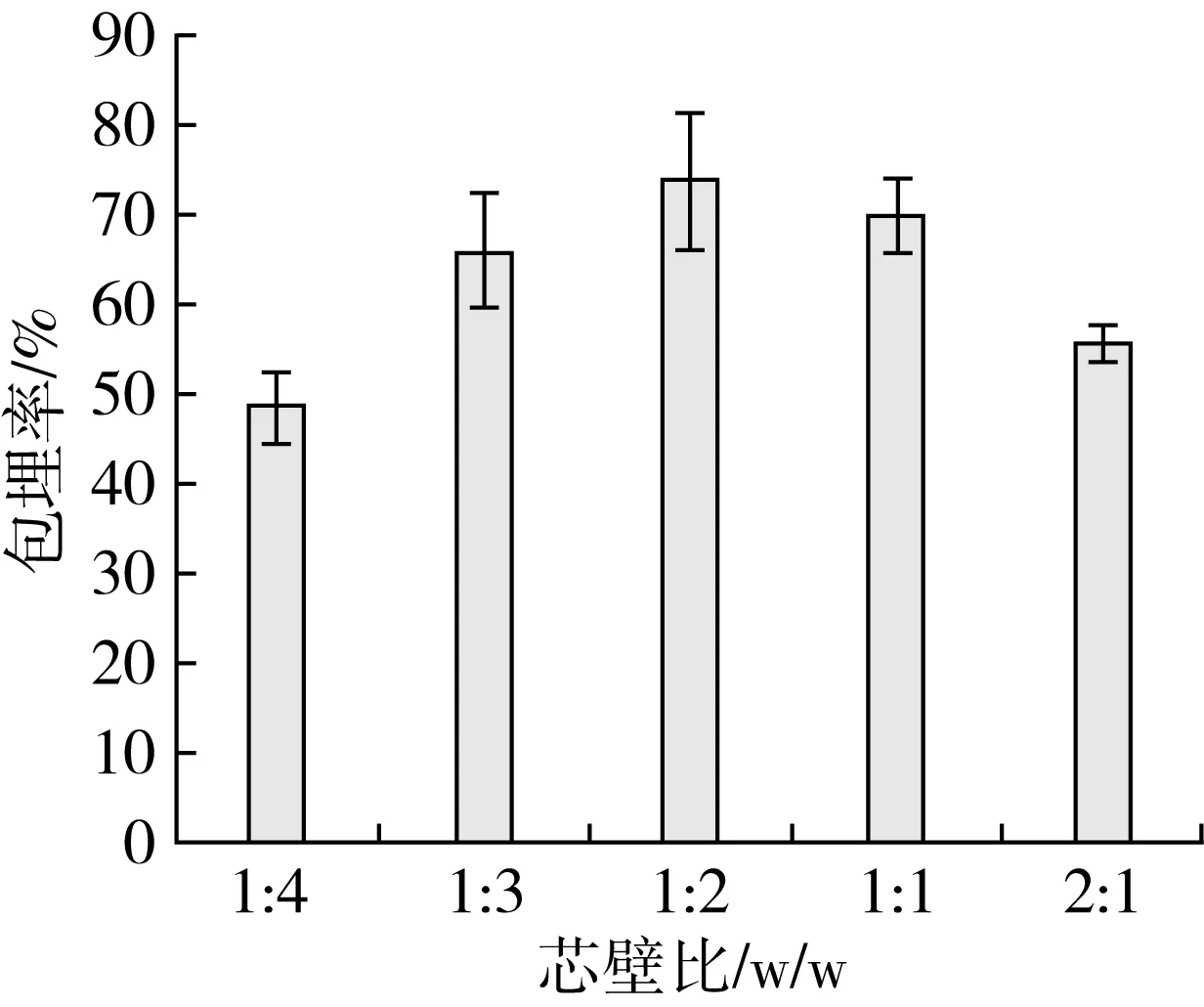

2.2.3 芯壁比对微胶囊制备的影响

芯材占壁材含量(芯壁比)可以通过油的负载率来影响微胶囊的包埋率和工艺成本[15]。因此,在选取壁材间质量比1∶0.75,壁材质量分数30%,乳化剂质量分数1%,喷雾干燥(进风温度180 ℃,出风温度80 ℃)的条件下,考查不同芯壁比对柚子籽油微胶囊制备的影响,结果见图4。当芯壁的质量比为1∶2时,柚子籽油微胶囊的包埋率最高,为74.2%;如果继续提高芯壁比,将导致乳状液浓度增加,流动性变差,喷雾干燥过程中容易发生黏壁现象,微胶囊的包埋率下降[17]。

图4 芯壁比对柚子籽油微胶囊包埋率的影响

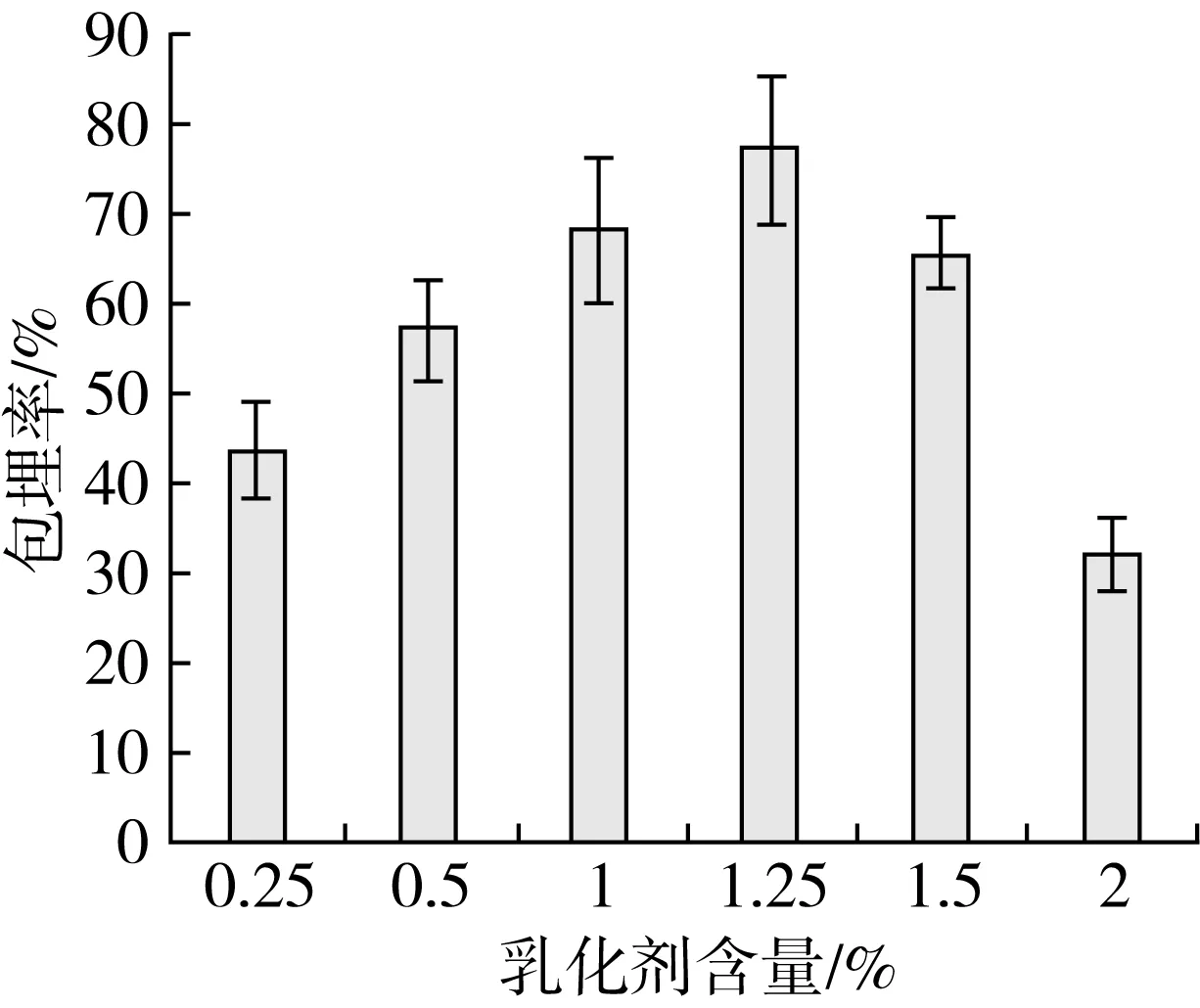

2.2.4 乳化剂含量对微胶囊制备的影响

大豆卵磷脂具有亲脂性,能形成油/水型乳浊液,通过减小界面张力,从而降低形成乳状液的能量。因此,我们在以大豆卵磷脂为乳化剂、壁材间质量比1∶0.75、壁材质量分数30%、芯壁比1∶2、喷雾干燥(进风温度180 ℃,出风温度80 ℃)的条件下,考查不同乳化剂含量对柚子籽油微胶囊制备的影响,结果如图5所示。乳化剂质量分数在0.25%~1.25%内,随着添加量的增加包埋率不断增加;但乳化剂质量分数超过1.25%以后,包埋率反而逐渐降低,其原因可能是大豆卵磷脂过量,使水油两相结合紧密度下降,均质效果变差,并且产生大量泡沫,阻碍了芯材和壁材的结合,导致包埋率下降[4],所以选择乳化剂质量分数为1.25%为宜。

图5 乳化剂含量对柚子籽油微胶囊包埋率的影响

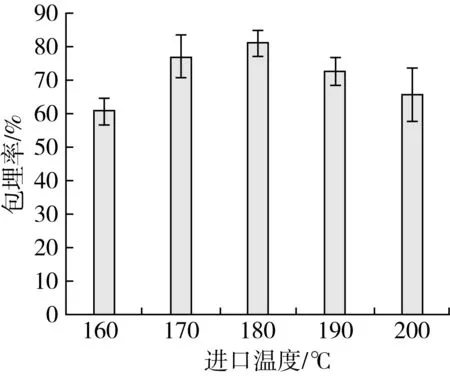

2.2.5 进风温度对微胶囊制备的影响

在壁材间质量比1∶0.75,壁材质量分数30%,芯壁比1∶2,乳化剂1.25%的条件下,考查喷雾干燥进风温度对柚子籽油微胶囊制备的影响,结果如图6所示。升高适当进口温度可以提高包埋率,过高温度则会使包埋率下降,制备柚子籽油微胶囊的最佳进风温度是180 ℃,此时的包埋率为80.3%。

图6 进口温度对柚子籽油微胶囊包埋率的影响

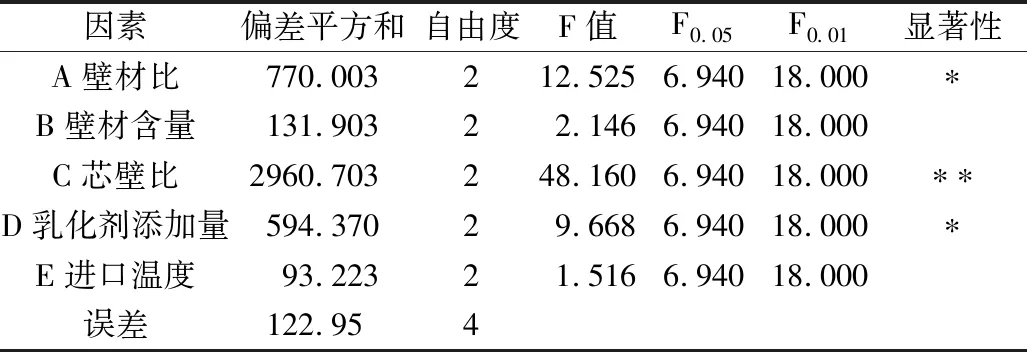

2.3 柚子籽油微胶囊制备正交试验分析

由表2和表3可知,各因素影响柚子籽油微胶囊包埋率的主次顺序为:芯壁比>壁材比>乳化剂添加量>壁材含量>进口温度,其中芯壁比对包埋率影响极显著(F>F0.01),壁材比和乳化剂添加量对包埋率影响显著(F0.01>F>F0.05)。制备响柚子籽油微胶囊最佳工艺为A1B2C3D3E1,即为壁材间质量比1∶0.5、壁材质量分数30%、芯壁比1∶1、乳化剂1.5%、进口温度170 ℃。在该最佳工艺条件下,经3次重复性验证,得到的柚子籽油微胶囊包埋率为(88.9±2.1)%,比优化前提高10.7%。

表2 正交试验设计与结果

表3 正交实验方差分析

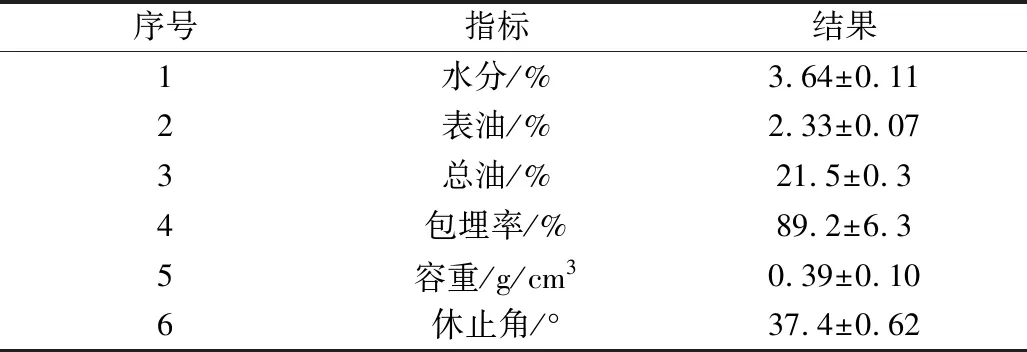

2.4 柚子籽油微胶囊的基本性质

利用大豆分离蛋白和β-环糊精为壁材,通过喷雾干燥得到的柚子籽油微胶囊呈乳白色,粉末细致均匀。由表4可知,微胶囊产品的含水量3.64%,含水量较低,容易保存;微胶囊表面油和总油质量分数分别为2.33%和21.5%,微胶囊的包埋率为89.2%,说明微胶囊包埋过程中油脂挥发少,表面破损少,保证了微胶囊总油含量和质量[5];休止角为(37.4±0.62)°,容重为0.39 g/cm3,表明微胶囊产品的黏性小,形状规则,表面光滑,流动性好[5,10]。

表4 柚子籽油微胶囊的基本性质

2.5 柚子籽油微胶囊的稳定性

2.5.1 热稳定性和紫外稳定性

经测定,柚子籽油微胶囊在80 ℃环境下经过2 h,包埋率由89.2%变为80.8%,而产品经过24 h紫外线照射处理,包埋率变为61.8%,表明微胶囊产品具有较好的耐高温和耐紫外线[17]。

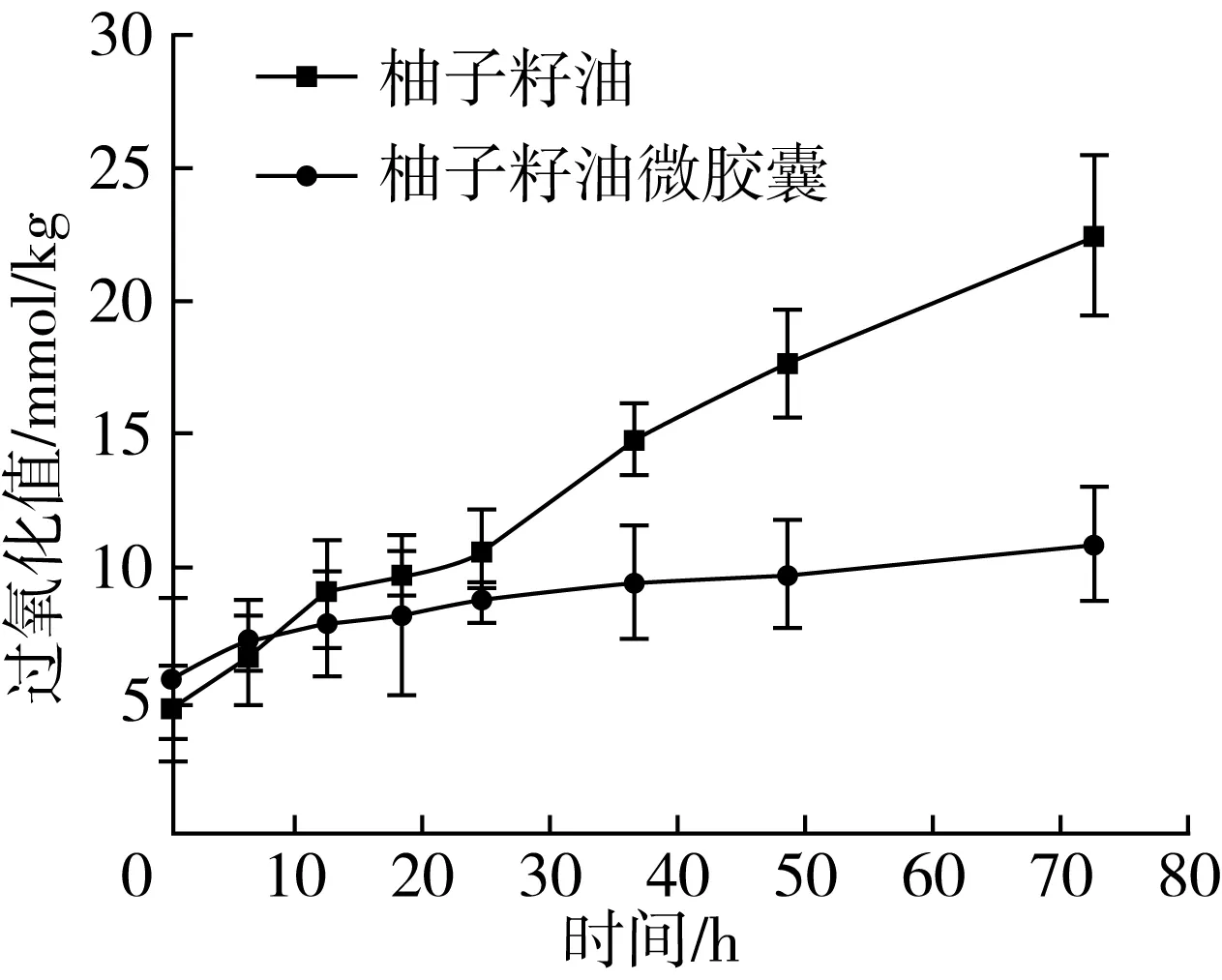

2.5.2 储存稳定性

由图7可以看出,在65 ℃加速氧化实验前期(24 h前),柚子籽油和柚子籽油微胶囊的过氧化值变化区别不明显,24 h后,柚子籽油和柚子籽油微胶囊的过氧化值变化区别差异明显,柚子籽油的过氧化值增加速率明显高于柚子籽油微胶囊,柚子籽油的过氧化值72 h后达到22.4 mmol/kg,发生明显的氧化酸败,而柚子籽油微胶囊的过氧化值增长缓慢,72 h后的过氧化值为10.8 mmol/kg,远低于未微胶囊化的柚子籽油,表明微胶囊可以有效减缓柚子籽油的氧化速率,对柚子籽油起到很好的保护作用。

图7 柚子籽油和微胶囊样品过氧化值的变化(65 ℃)

3 结论

本研究采用喷雾干燥法,以柚子籽油为芯材,考察了不同壁材、壁材间质量比、壁材含量、芯壁比、乳化剂含量和进口温度对柚子籽油微胶囊制备的影响,优化了制备工艺条件。单因素实验和正交实验结果表明,制备柚子籽油微胶囊的最佳工艺条件为:大豆分离蛋白/β-环糊精为复合壁材,壁材间质量比1∶0.5、壁材质量分数30%、芯壁比1∶1、乳化剂1.5%、进口温度170 ℃,该制备工艺条件下得到的柚子籽油微胶囊包埋率为(88.9±2.1)%。制得的柚子籽油微胶囊产品呈乳白色,含水量较低,粉末细致均匀,黏性小,形状规则,表面光滑,流动性好,热稳定性和紫外线稳定性均较好,基本满足一般食品加工要求;加速氧化实验表明,微胶囊化的柚子籽油过氧化值变化速率缓慢,产品更加稳定。本研究为柚子籽油产品的开发与应用提供了参考。