聚甲基丙烯酸甲酯/石蜡微胶囊的制备与性能

2019-06-20胡荣荣李凤艳张世杰赵天波

胡荣荣,李凤艳,张世杰,赵天波

(1.北京石油化工学院化学工程学院,北京102617;2.北京理工大学化学与化工学院,北京100081)

相变微胶囊(MicroPCMs)能有效解决相变材料在实际应用中存在的易泄露、相分离与体积膨胀等问题,拓宽了其在各领域的发展与应用[1-3]。迄今为止,微胶囊的应用已覆盖节能建材、储能调温纤维、伪装隐身材料、相变温控装置等各个领域[4-5]。目前,采用原位聚合法制备蜜胺树脂或脲醛树脂为囊壁材料的微胶囊[6-8],已成功实现产业化。但制备过程中采用的甲醛在微胶囊中存在不同程度的残留,且难以完全去除,可能危害健康、污染环境,从而限制了相变材料的应用。因此,研制一种绿色环保型的相变微胶囊成为该领域的研究热点。

聚甲基丙烯酸甲酯(PMMA)作为相变储能材料微胶囊(MicroPCMs)囊壁材料,具有安全无毒、价格合理、原料供应充足等优点[9],与蜜胺树脂、脲醛树脂相比,无甲醛残留,无毒无污染;并且相较于聚脲树脂和聚氨酯,反应单体更安全,来源更广泛,聚合反应更易控制。S.Alay等[10]利用乳液聚合法制备以PMMA包裹正十六烷的相变微胶囊,所得微胶囊的芯材正十六烷质量分数在29%~61%,焓值在68.89~145.60 J/g,运用于纺织物时焓值最高可达到10 J/g。柳思等[11]采用原位聚合法制备以一定比例的正十八烷和正十六烷为芯材,PMMA为壁材的微胶囊。结果表明,微胶囊熔融热与凝固热分别为99.15、-101.4 J/g,包裹率达46%,微胶囊分散性较好。宋晓秋等[12]采用悬浮聚合法制备了以正十二醇(DA)为芯材,聚甲基丙烯酸甲酯为壁材的微胶囊,当SMA质量占DA质量的7.5%,AIBN质量占MMA质量的7.5%,芯壁比为2∶1,搅拌速度为1 000 r/min时,所制备的微胶囊整体性能最好,其中DA/PMMA微胶囊的熔化焓和结晶焓分别为137.6、132.8 J/g,芯材DA质量分数为66%。

国内外对于PMMA包封石蜡制备相变微胶囊的报道很少,石蜡作为高聚物黏结炸药(PBX)体系中效果较好的钝感剂,可以有效提高炸药的安全性能,在炸药领域已广泛使用。但是只有在石蜡使用量较高的情况下才能发挥钝感效果,而这时石蜡在环境温度变化过程中会产生熔化、结晶的状态变化,石蜡是非极性,炸药体系中的其他组分为极性组分,与石蜡的相容性不好,因此石蜡在贮存的过程中极易析出、流淌,降低了石蜡的钝感效果。这是炸药研究领域长期以来没有得到解决的问题。利用石蜡微胶囊代替PBX炸药体系中的部分石蜡,通过石蜡微胶囊与黏结剂间较强的相互作用代替石蜡与黏结剂间弱的相互作用,减少裸露石蜡用量,从而避免石蜡流淌。因此,制备高芯材石蜡的相变微胶囊拓宽了微胶囊的应用。本研究以甲基丙烯酸甲酯(MMA)为壁材,采用悬浮聚合法制备以石蜡相变储能材料为芯材的微胶囊,考察了乳化剂和引发剂质量分数对微胶囊形貌的影响,以及芯壁比对微胶囊的形貌、储热性能和热稳定性的影响。

1 实验部分

1.1 实验仪器与试剂

试剂:甲基丙烯酸甲酯(MMA,化学纯);季戊四醇四丙烯酸酯(PETRA,纯度大于80%);聚乙烯吡咯烷酮(PVP,分析纯);石蜡(Tm在58~60℃,工业级);偶氮二异丁腈(AIBN,化学纯);质量分数95%乙醇(工业级),以上试剂均为市售。

仪器:Quanta-200扫描电子显微镜,捷克FEI公司;DSC-60差示扫描量热分析仪,岛津公司;TGDTA 6200 LAB热重分析仪,岛津公司;BRUKER UECIOR 22型傅立叶变换红外光谱仪,布鲁克光谱仪器公司。

1.2 石蜡微胶囊的制备

称取一定量的乳化剂PVP和去离子水于500 mL三口烧瓶中,60℃下低速搅拌,制成水相;称取一定量的石蜡放入100 mL单口烧瓶中,60℃加热熔化后,依次加入单体和交联剂,最后加入引发剂AIBN粉末,并震荡使之溶解,配制油相;将油相倒入水相,在1 500 r/min下机械搅拌乳化10 min;水浴升温至80℃,700 r/min机械搅拌下聚合反应5 h;将反应后得到的样品趁热抽滤,并用60℃的水和乙醇分别洗涤3次,以洗去微胶囊表面附着的微量石蜡、残留的分散剂和未反应的单体,最后将得到的产物放入30℃的烘箱内干燥至恒重。

1.3 石蜡微胶囊的表征

采用傅立叶变换红外光谱仪测试石蜡、PMMA和微胶囊的化学结构;用场发射扫描电子显微镜观察微胶囊的表面形貌;用差示扫描量热仪测试PMMA、石蜡和微胶囊的热性能;用热重分析仪测试壁材PMMA、石蜡和微胶囊的耐热性能。

2 结果与讨论

2.1 微胶囊的红外光谱表征

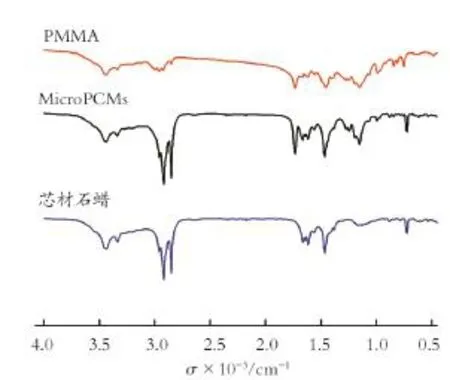

图1为壁材PMMA、芯材石蜡和微胶囊的红外光谱。

图1 壁材PMMA、芯材石蜡和微胶囊的红外光谱Fig.1 FTIR spectra of PMMA polymer shell,paraffin and MicroPCMs

由图1可见,石蜡谱图上2 918、2 849 cm-1处的吸收峰为脂肪链中C-H键伸缩振动吸收峰。1 463 cm-1的吸收峰为C-H键的弯曲振动峰,720 cm-1处出现的吸收峰为-CH2的面内摇摆振动吸收峰。在PMMA聚合物的红外曲线上,2 957、2 918 cm-1处的多重吸收峰分别对应的是C-H键的不对称和对称伸缩振动;1 732 cm-1处的强吸收峰对应的是C=O的伸缩振动;在1 463 cm-1处的较强吸收峰和1 380 cm-1较弱的吸收峰则为C-H键的不对称和对称弯曲振动吸收峰;1 243、1 151 cm-1处为-COOCH3内C-H键的伸缩振动。从谱图中可以观察到,所有石蜡和PMMA聚合物的特征吸收峰均在微胶囊的红外谱图上出现,表明石蜡被PMMA聚合物壁材成功包裹合成微胶囊。

2.2 乳化剂质量分数对微胶囊形貌的影响

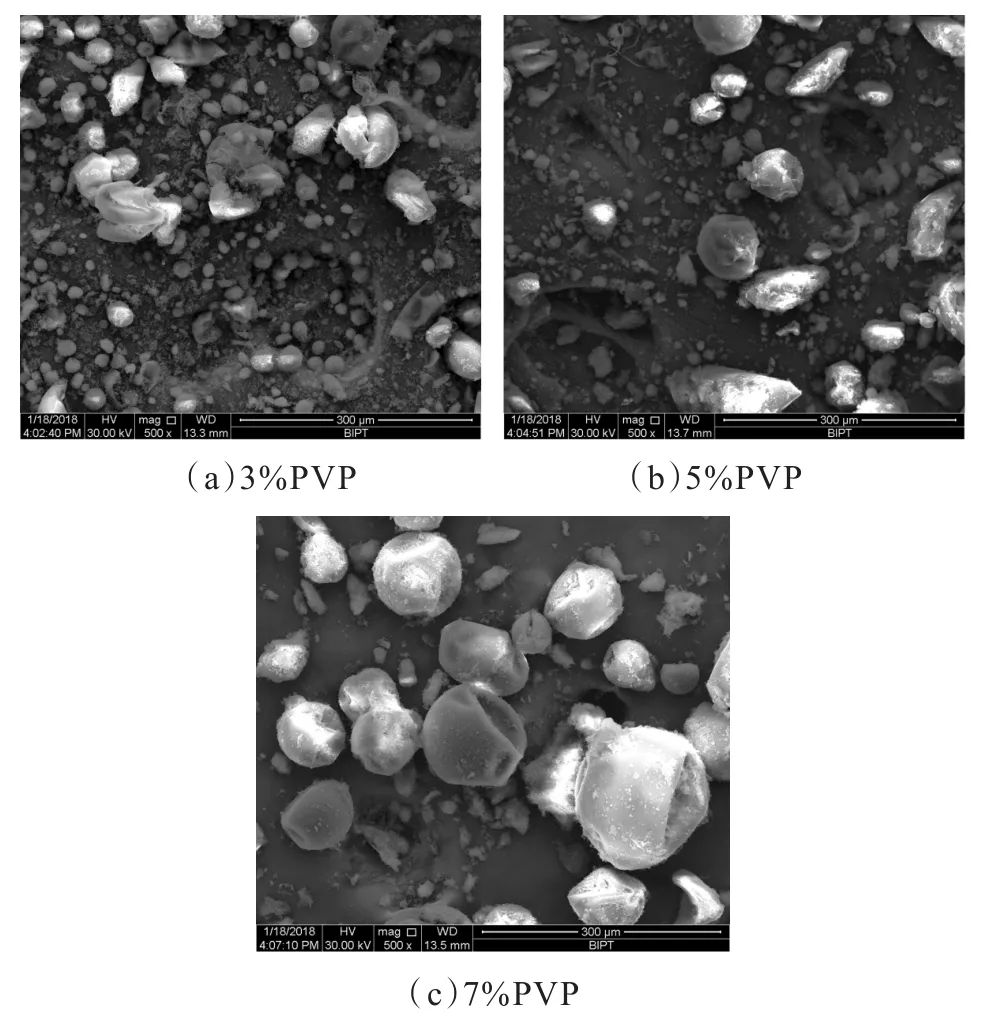

图2为采用乳化剂PVP质量分数分别为3%、5%和7%制备的石蜡相变微胶囊的SEM照片。

图2 不同质量分数的乳化剂PVP制备微胶囊的SEMFig.2 SEM micrographs of microPCMs with different mass fraction of emulsifier

由图2可见,当PVP质量分数为3%时,微胶囊的颗粒大小分布不均匀,有许多小颗粒和碎片存在;当PVP质量分数为5%时,有些微胶囊呈现球形,有些呈不规则形状,表面黏附着许多碎屑,并有小颗粒存在;当PVP质量分数为7%时,微胶囊均呈现球形,大小分布比较均匀。另外,芯材小颗粒数量和壁材碎片数量随着乳化剂PVP质量分数的增加而减少,可能是因为在乳化分散阶段,少量的乳化剂不能使芯材完全乳化分散成小颗粒,使壁材未能顺利包覆芯材,导致大量的芯材及壁材碎片存在;同时,乳化剂未能保证乳化分散后的体系稳定,使乳化后的芯材聚集,导致微胶囊的生成率下降。

2.3 引发剂质量分数对微胶囊形貌的影响

图3为不同质量分数引发剂制备的微胶囊的SEM照片。

图3 不同质量分数的引发剂AIBN制备微胶囊的SEMFig.3 SEM micrographs of microPCMs with different amounts of initiator/AIBN

由图3可见,当引发剂质量分数为1.7%时,微胶囊成球性较好,但大小不均匀,并有许多小颗粒和碎屑存在;当引发剂质量分数为2.8%时,微胶囊有的呈球形,有的呈不规则形状,大小分布不均匀且球形颗粒较少;当引发剂质量分数为3.9%时,微胶囊呈球形,颗粒大小相对均一;当引发剂质量分数为5%时,微胶囊有的呈球形,有的呈棒状,大小分布不均匀,同时可见许多碎片分布其中。根据以上观察,碎屑的数量随着引发剂AIBN质量分数的增加呈现先减少后增加的趋势,原因可能为随着AIBN加入量的增多,自由基的数量也相应的增多,单体MMA可以在5 h之内完全发生聚合,形成壁材包覆石蜡,致使碎屑减少;当引发剂AIBN增加到一定数量以后,由于产生的自由基数量过多,反而会使单体MMA在聚合时反应生成的壁材聚合物增多,致使壁材碎屑增多。

2.4 不同芯壁比对微胶囊性能的影响

芯壁比对相变微胶囊的包封效果影响很大,只有合适的芯壁比才能制备出性能良好的微胶囊。

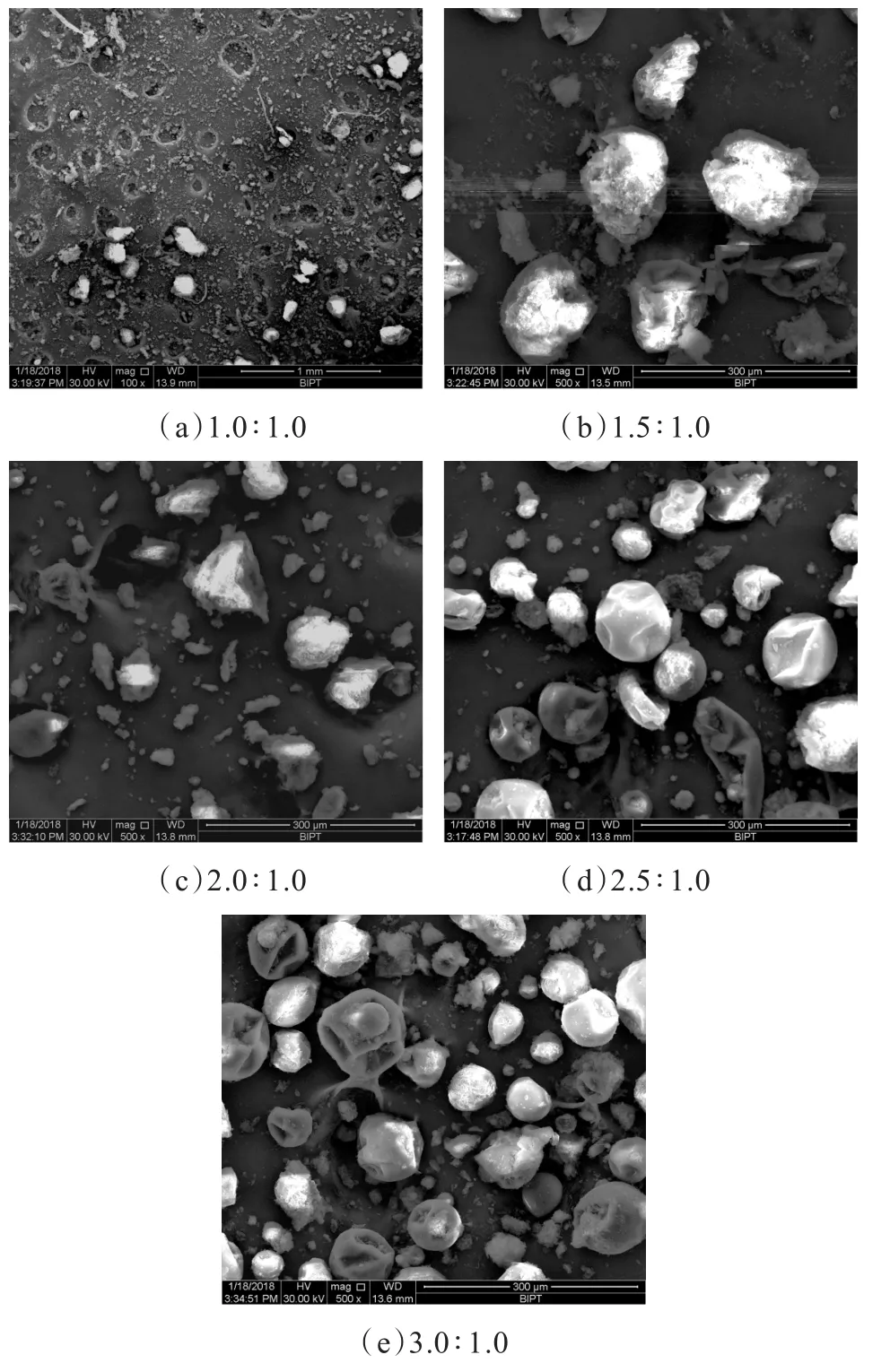

2.4.1 芯壁比对微胶囊形貌的影响 图4是不同芯壁比制备的微胶囊的SEM照片。由图4可见,以芯壁比为 1.0∶1.0、1.5∶1.0和 2.0∶1.0制备的微胶囊的形貌显示球形度较差,表面不光滑且存在较多碎片堆积的现象;以芯壁比为2.5∶1.0的微胶囊的形貌呈现球形,表面光滑致密有些许的小凹陷,黏附的碎屑较少,大小分布相对均匀;以芯壁比为3.0∶1.0制备的微胶囊呈现球形,表面有明显的凹陷,大小分布均匀。对于不同芯壁比制备的微胶囊,表面的凹陷随着壁材单体用量的增加而减少,原因可能是壁材单体用量的增加致使微胶囊的壁厚增大,使微胶囊表面的小凹陷或缩皱得到改善。

图4 不同芯壁比制备微胶囊的SEMFig.4 SEM micrographs of microPCMs with different core/shell mass ratios

2.4.2 芯壁比对微胶囊热性能的影响 图5为不同芯壁比制备石蜡微胶囊的DSC结果。

图5 不同芯壁比制备石蜡微胶囊的DSC曲线Fig.5 DSC curves of microcapsules with the different mass ratios of core and shell materials

从图5可以看出,壁材PMMA在35~80℃没有吸热峰,说明PMMA在该温度区间没有相变潜热的吸收;石蜡显示有两个吸热峰,小的吸热峰为固-固相变,其相变温度为40~55℃,在55~68℃的大吸热峰为固-液相变;不同芯壁比制备的微胶囊的DSC曲线基本一致,也显示出两个吸热峰,在35~48℃的小吸热峰为固-固相变,52~65℃的大吸热峰为固-液相变。不同芯壁比制备的微胶囊的吸热峰起始温度比纯石蜡吸热峰起始温度均有小幅度的降低,其下降幅度均小于3℃。

根据微胶囊和石蜡的相变焓(见式(1))计算不同芯壁比制备的石蜡微胶囊中芯材石蜡的质量分数(见表1)。表2为本文和其他文献中以聚甲基丙烯酸甲酯为壁材的微胶囊的性能对比。

表1 不同芯壁比制备石蜡微胶囊的热性能Table 1 Thermal properties of microcapsules withdifferent core/shell mass ratios

从表1可以发现,纯石蜡的热焓为148.69 J/g,随着芯壁比的增加,微胶囊的芯材石蜡质量分数逐渐增加。

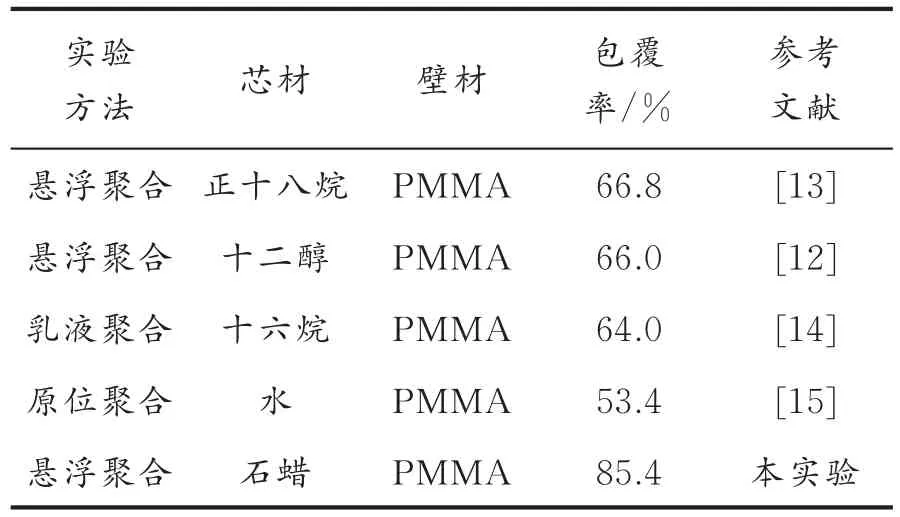

表2 以聚甲基丙烯酸甲酯为壁材的微胶囊的性能对比Table 2 Performance comparison of the microcapsules with methyl methacrylate as shell material

由表2可见,本文制备的相变微胶囊相比于其他实验方法和芯材制备的微胶囊具有较好的包覆率,能形成高芯材含量的相变微胶囊。

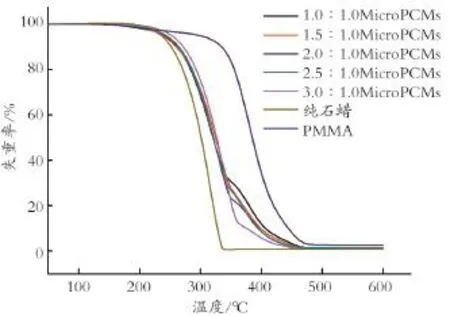

2.4.3 芯壁比对微胶囊热稳定性的影响 图6为不同芯壁比制备微胶囊的热重分析曲线。

图6 不同芯壁比制备石蜡微胶囊的TGA曲线Fig.6 TGA curves of microcapsules with different core/shell mass ratios

从图6中可以看出,石蜡呈现较快的一步失重过程,在220~330℃完成,该过程对应石蜡的挥发和分解。壁材PMMA失重在280~470℃,呈现出较快的一步分解过程,主要原因为PMMA聚合物的分解,至分解完全,残留质量分数为1.5%;并且在达到石蜡的分解结束温度330℃之前,PMMA已有13.4%的失重,原因可能是残留单体的挥发。制备的PMMA-石蜡微胶囊的失重过程分为两个阶段:第1阶段,从250~345℃,对应的主要是芯材石蜡的挥发与分解;第2阶段,从350~465℃,对应的主要是壁材PMMA的分解。与石蜡的TGA曲线相比,微胶囊的失重温度范围较宽,失重起始温度较高,失重过程明显延长,这说明壁材PMMA对石蜡从微胶囊中分解逸出起到了一定的抑制作用,微胶囊包裹效果较好,热稳定性良好。

由图6还可以看出,不同芯壁比制备的微胶囊的TGA曲线基本一致。在失重过程的第1阶段,不同芯壁比的微胶囊的失重速率基本一致,这与对应石蜡的挥发与分解相符,芯壁比为1.0∶1.0的微胶囊在第1阶段失重69.2%,芯壁比为2.0∶1.0的微胶囊在第一阶段失重78.0%,这说明随着芯壁比的增大,微胶囊的失重质量增加,包覆的石蜡质量分数增加;芯壁比为1.5∶1.0、2.5∶1.0和 3.0∶1.0的微胶囊并未呈现明显的两阶段的失重过程,芯壁比1.5∶1.0和2.5∶1.0(TGA曲线基本一致)的失重曲线比芯壁比3.0∶1.0的失重曲线较为平缓,这是因为石蜡质量分数较大,而壁材PMMA对石蜡的保护作用,使石蜡的热分解延长而与PMMA的失重同时进行,芯材和壁材的热分解过程出现重叠。

3 结 论

采用悬浮聚合法制备了以聚甲基丙烯酸甲酯为壁材,石蜡为芯材的相变微胶囊。SEM结果表明,随着乳化剂PVP质量分数的增加,微胶囊颗粒由块状逐渐呈球形,表面渐趋圆整光滑,存在的碎屑逐渐减少,其中以PVP质量分数为7%制备的微胶囊形貌最佳,分散性较好。随着引发剂AIBN质量分数的增加,微胶囊的形貌先逐渐呈规整球形,达到一定量以后,微胶囊的球形度变差,并且碎屑数量先减少后增加,其中以AIBN质量分数为3.9%制备的MicroPCMs形貌较佳,大小均一,碎屑较少。热分析结果表明,随着芯壁比的增加,微胶囊的芯材石蜡质量分数随之增加,尤其芯壁比为3∶1制备的相变微胶囊石蜡质量分数可高达85.4%,并且形貌最佳,呈规则球形,粒径分布均匀,其储热性能和热稳定性良好。