聚丁二烯橡胶装置溶剂油回收系统腐蚀的控制措施

2020-05-19许广华王运波王丹丹

孙 振,许广华,王运波,王丹丹

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070;3.中国石油四川石化有限责任公司,四川 成都 611930)

聚丁二烯橡胶具有耐磨耗性优异,耐屈挠性好,回弹性高,滞后损失小,生热低,低温性能好等优点,广泛应用于汽车轮胎、制鞋、高抗冲聚苯乙烯和ABS 树脂改性、胶管胶带等领域。近年来,汽车轮胎、树脂改性等领域对聚丁二烯橡胶的需求增速较快,从而促进聚丁二烯橡胶消费增长[1-3]。

镍系聚丁二烯橡胶生产过程中,聚合反应残存的催化剂闪蒸进入胶罐顶气相,在溶剂油吸收尾气过程中,冷溶剂油中所含水分与三氟化硼乙醚络合物这种催化剂会发生反应,生成酸性物质,造成溶剂油回收系统设备及管线的严重腐蚀,直接影响装置安全稳定运行。解决聚丁二烯生产装置溶剂油回收系统腐蚀问题成为该装置平稳运行的关键。

1 溶剂油回收系统腐蚀现状与原因

1.1 腐蚀现状

国内很多文献介绍了聚丁二烯橡胶生产过程腐蚀主要集中在溶剂油回收系统。郝新焕等人在文献[4]中介绍该装置曾出现过腐蚀较为突出的部位在脱水塔进料预热器、回收溶剂泵、溶剂油回收系统部分工艺管线;高瑞文等人在文献[5]中介绍该装置存在较强的酸性腐蚀现象,生产中经常出现泄漏的部位在脱水塔预热器、脱水塔、脱水塔回流罐;王重阳等人在文献[6]中介绍大庆石化该装置曾出现过腐蚀较为突出,开工仅一年凝聚单元回收溶剂油系统就出现腐蚀泄露,随后陆续在回收溶剂泵、吸收油水冷器、胶罐尾气吸收器、油碱静态混合器、回收溶剂中间罐、排水管线、回收溶剂罐等位置出现泄漏;张志海在文献[7]中介绍该装置回收溶剂泵出口管线,包括该管线上的大小头位置、靠近管线法兰位置均出现不同程度的腐蚀、泄露。

1.2 腐蚀原因分析

溶剂油回收系统是指1,3 丁二烯的单体溶液聚合时,闪蒸出未反应的丁二烯和少量溶剂油的胶罐尾气,该胶罐气和冷的溶剂油(与胶罐气组份接近)混合,胶罐气冷凝被回收的过程。

1.3 丁二烯单体聚合生产聚丁二烯橡胶通常采用环烷酸镍-三异丁基铝-三氟化硼乙醚络合物组成的镍系催化剂体系

三氟化硼乙醚络合物在一定条件下遇水分解,生成氢氟酸、氟硼酸、硼酸等腐蚀性物质[8-10]。水解反应方程式如下:

氢氟酸和氟硼酸均是电解质溶液,碳钢与它们的反应过程在水溶液中进行,是典型的电化学腐蚀过程。氢氟酸是一种能破坏不锈钢表面钝化膜的物质,一旦钝化膜损坏,酸性物质就会进一步腐蚀不锈钢机体,从而使不锈钢管线设备遭到腐蚀。

由于闪蒸的胶罐气中本身含有的三氟化硼乙醚络合物量很小,造成酸性产物浓度较低,同时这些酸性腐蚀物质往往以“油包酸”的形式存在于溶剂油中[11-12],这就造成脱除这些酸性物质的困难。

2 溶剂油回收系统腐蚀控制措施

2.1 材料升级防腐[13-15]

材料升级是最直接的腐蚀控制措施。溶剂油回收系统的油水分离罐和脱水罐中的水含有氢氟酸、氟硼酸等酸性物质。可在腐蚀严重的位置选择较高耐腐蚀性能材料达到腐蚀控制目标。

氢氟酸是一种能破坏不锈钢结构的介质,统计数据显示,316L 不锈钢在氢氟酸内的腐蚀速率远小于304 不锈钢。有装置在线挂片监测结果显示,腐蚀部位采用316L 时耐腐蚀效果最好,采用304 时的耐腐蚀性能也可以达到要求。但不管是采用304或者316L,不锈钢在质量分数较低的氢氟酸中还是有应力腐蚀开裂风险。

2.2 涂层防腐[16-19]

防腐涂层膜通过阻隔电化学活性来保护金属,硬化后的涂层在金属表面提供一个与维持腐蚀机理不相容的环境。随着石油化工的发展,涂料工业已形成以合成树脂和合成材料为主体的精细化工行业,能生产涂料品种很多。使用条件、耐腐蚀性、涂装工艺和价格成本成为选择合适防腐蚀涂料的主要因素。

在溶剂油回收系统有工业装置采用环氧酚醛涂料和氟树脂涂料,对溶剂中间罐、吸收溶剂分水罐进行防腐保护,取得了较好的防腐效果[4]。随着新材料的不断研究开发和改进,有机氟涂料的研究越来越深入,性能也越来越优异,以满足不同行业对涂料不同要求的需要,是一种很有发展前途的防腐蚀涂料。

2.3 工艺防腐[20-21]

在回收溶剂过程中加入碱性物质以中和系统酸性杂质,彻底去除腐蚀因素,有效实现防腐目的。为了保证回收溶剂油质量,一般采取碱洗措施,即在溶剂回收系统加入碱液(NaOH 溶液),使碱液与溶剂油接触,实现脱除回收溶剂油中所含的酸性杂质。目前主要的碱洗工艺有塔式碱洗工艺、罐式碱洗工艺、纤维液膜碱洗工艺。

2.3.1 塔式碱洗工艺

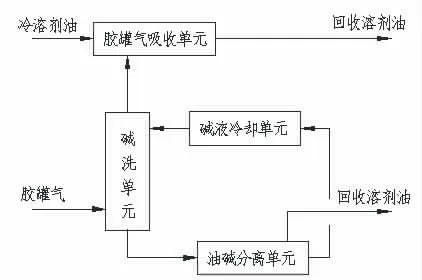

塔式碱洗工艺流程示意图如图1 所示,主要包括碱洗单元、油碱分离单元、碱液冷却单元、胶罐气吸收单元。

图1 塔式碱洗工艺流程示意图

主要流程为胶罐气从碱洗塔底部进入,碱液从塔顶进入,碱液自上而下流动,与胶罐气接触,实现气相中酸性物质脱除,同时冷凝回收一部分胶罐气。碱洗塔底出来的油碱混合物进入油碱分离单元进行分离,碱液经冷却单元冷却后循环使用。未被冷凝的胶罐气进入胶罐气吸收单元进一步回收。

2.3.2 罐式碱洗工艺

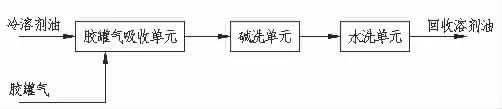

罐式碱洗工艺流程示意图如图2 所示,主要包括胶罐气吸收单元、碱洗单元、水洗单元。

图2 罐式碱洗工艺流程示意图

主要流程为胶罐气经过吸收单元,被冷溶剂油全部冷凝吸收。吸收溶剂通过碱洗罐底分布器进入碱洗单元,完成回收溶剂中酸性物质脱除。分离出的溶剂油经水洗单元水洗后,返回回收溶剂罐。

2.3.3 纤维液膜碱洗工艺

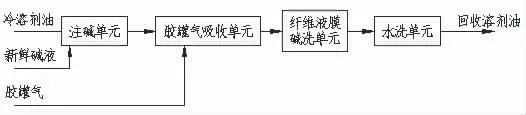

纤维液膜碱洗工艺流程示意图如图3 所示,主要包括吸收溶剂油注碱单元、胶罐气吸收单元、纤维液膜碱洗单元、水洗单元。

图3 纤维液膜碱洗工艺流程示意图

主要流程为首先向吸收溶剂油中注入碱液,吸收溶剂油连同注入的碱液一起进入胶罐气吸收单元,冷凝吸收全部胶罐气,同时完成一次脱酸过程。随后回收溶剂油进入纤维液膜碱洗单元,通过纤维液膜反应器,进一步脱除溶剂油中酸性杂质,尤其是顽固的“油包酸”微滴杂质在此脱除。脱酸后的溶剂油经水洗单元水洗后,返回回收溶剂罐。

碱洗工艺防腐措施关键在于脱除溶剂油冷凝过程中形成的微量酸性物质,这种酸性物质在回收胶罐尾气被溶剂油冷凝时会已“油包酸”形式存在,其在不同工艺条件下遇水水解,是一个动态过程。纤维液膜碱洗工艺结合三氟化硼乙醚络合物水解条件,在不同操作位置注碱分工况脱除这些酸性物质,从根本上去除腐蚀性杂质。

3 结论

不管是采用304 或者316L,由于不锈钢在质量分数较低的氢氟酸中存在应力腐蚀开裂风险,因此材料升级不能彻底解决该系统腐蚀问题。

采用防腐涂层技术在解决设备点腐蚀问题取得很好的效果,由于管线、换热器很难做到完善的防腐涂层,造成这些部位的腐蚀问题不能有效解决。另外防腐涂层的防腐性能受多种因素影响,包括底材表面状态、作业环境、施工方法和施工质量等。同时在装置检修过程中还应特别注意加强涂层保护,避免过热蒸汽、机械碰撞带来的损坏,使涂层丧失防腐功能。

三种碱洗工艺防腐措施均有工业应用,其中纤维液膜碱洗工艺由于其对微量“油包酸”的有效脱除,使得回收的溶剂品质得以保证,为装置的长周期安全稳定运行提供了可靠技术支撑。