梅钢1 780 mm热轧低温轧制工艺探讨

2020-05-16王宁宁

王宁宁

(上海梅山钢铁股份有限公司热轧厂,江苏 南京210039)

1 前言

轧后冷却是热轧带钢生产的重要工艺手段,通过提高轧后冷却速度,可以抑制热轧后变形奥氏体的再结晶,防止奥氏体晶粒长大,从而在后续的相变过程中细化铁素体晶粒,低成本实现材料的细晶强化。快速冷却是新一代TMCP(控制轧制与控制)的代表性技术,利用快冷可以抑制C、N化物的析出,使其在较低温度下在铁素体相变中或铁素体区析出,从而细化析出粒子,增加析出粒子数量,在同样的合金含量下,可以低成本提高析出强化效果。对于相变强化,通过快速冷却,可以抑制较高温度下发生的相变,促进较低温度下发生的中温或低温相变,低成本地实现材料的相变强化。在此背景下,快速冷却技术得到广泛应用。该技术充分利用了细晶强化、析出强化、相变强化、固溶强化等综合强化手段,进一步挖掘钢铁材料潜能,采用节约型的合金成分设计,以较低成本实现高性能钢铁材料的开发生产[1-3]。随着热轧技术的不断发展,新一代TMCP技术也广泛运用到热连轧实际中。梅钢热轧自2012年1 780产线投产以来,不断研究与运用TMCP技术,主要是针对一些合金钢如汽车结构钢等,采用低温终轧和低温卷取工艺,通过细化晶粒提高带钢力学性能。国内在低温终轧和低温卷取工艺方面也进行了大量的研究[4],除了带来明显的合金减量化、性能提升以外,还面临着一些轧制负荷偏大、板形不良、轧制稳定性差等问题。目前,一些同类热连轧厂基本不采用此类工艺生产。本文针对热轧采用低温终轧和低温卷取工艺后,对轧制速度、轧制负荷以及带钢板形等方面都存在不同程度的影响进行了研究,找出不同工艺条件下热轧生产的优缺点,从而制定适合热轧稳定生产的工艺制度。

2 不同工艺条件下优缺点及影响因素

2.1 化学成分差异

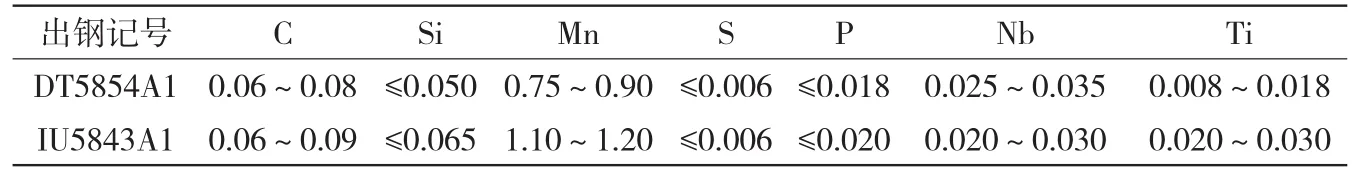

采用低温终轧、低温卷取工艺,以达到细晶强化作用,提高强度,即采用低合金含量的出钢记号配合低温终轧和低温卷取工艺,以达到高一级别强度性能要求。例如,钢种QStE420TM采用高温终轧和高温卷取工艺时采用的出钢记号为IU5843A1,而采用低温终轧和低温卷取工艺时的出钢记号为DT5854A1,两个出钢记号的成分差异见表1。

表1 QStE420TM出钢记号成分对比%

通过两个化学成分对比,两个出钢记号合金成本相差50元/t左右。

2.2 轧制速度影响

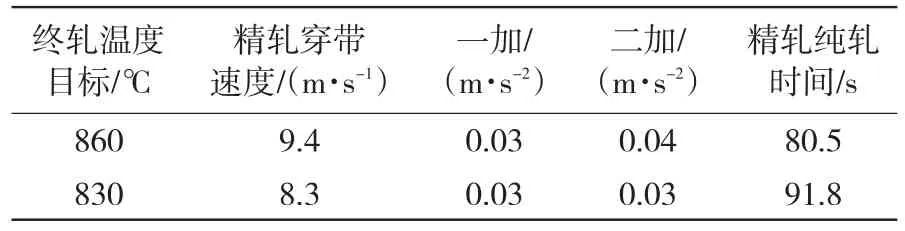

为了达到细晶强化作用,降低精轧终轧温度可以起到低温大压下的作用,从而提高带钢性能。但终轧温度降低后,在其他条件不变的情况下,精轧轧制速度降低,从而导致精轧纯轧时间的加长。以3.0 mm×1 250 mm规格的QStE420TM钢为例,对比不同终轧温度的精轧轧制速度与纯轧时间情况,结果见表2。通过表2的数据可以看出,不同终轧温度条件下精轧轧制速度不同,造成精轧纯轧时间相差较大。测算两个不同终轧温度情况下的小时产量相差9.4%(间隙时间按40 s测算),其他条件不变的情况下,低终轧温度生产的燃耗将比终轧温度高9.4%,影响成本6.4元/t。

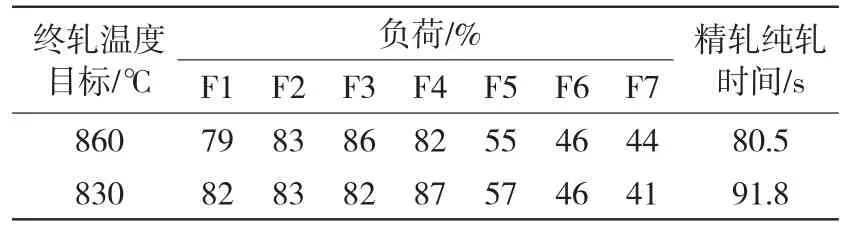

表2 厚规格不同终轧温度目标值精轧轧制速度对比

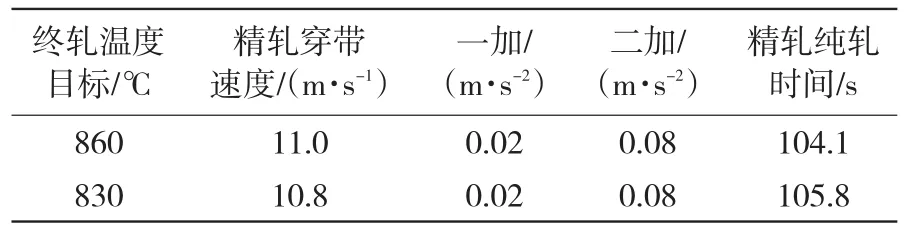

而薄规格终轧温度难以达到,不同的终轧温度对精轧轧制速度影响不大,对精轧纯轧时间也无影响。以2.0 mm×1 250 mm规格的QStE420TM钢为例,对比不同终轧温度的精轧轧制速度与纯轧时间情况,结果见表3。通过表3对比分析得知,薄规格由于终轧温度难以达到,不同的终轧温度精轧轧制速度基本相同,精轧纯轧时间相差无几,对热轧燃耗也基本无影响。

表3 薄规格不同终轧温度目标值精轧轧制速度对比

2.3 轧制负荷影响

采用低温终轧工艺后,由于精轧速度降低,精轧纯轧时间加长,造成精轧中尾部温降加大,精轧轧制负荷增加。以3.0 mm×1 250 mm规格的QStE420TM钢为例,对比不同终轧温度的精轧轧制负荷情况,结果见表4。通过表4数据分析可以看出,精轧由于纯轧时间加长,精轧机耗电增加,测算低温终轧较高温终轧精轧电耗增加5.5(kW·h)/t,增加成本3.8元/t。

表4 不同终轧温度目标值精轧轧制负荷对比

2.4 板形影响

目前精轧出口检测到的板形和最终板形不同的问题较为突出。精轧出后检测到板形良好的带钢,在下游工序进行纵向分条时,经常发生各分条弯曲变形,给用户带来较大损失。热轧带钢轧后无在线板形检测手段,也增加了板形控制的难度。浪形缺陷实际上是带钢应力分布不均的外在表现形式,通过分析带钢轧制方向的应力在带钢横向的分布演变规律,可将带钢轧后浪形演变规律的研究进行量化。当前减小残余应力的技术主要有边部遮挡、后段冷却、稀疏冷却、两段式冷却等。但在冷却工艺确定的条件下,除边部遮挡外的其他方法对带钢性能的影响较大,且实际生产对产品产量和质量有要求,不能无限制使用这些方法进行试验研究。因此,了解热轧带钢轧后冷却过程中的浪形演变规律以及各种工艺手段,对于解决轧后冷却浪形问题的有效性,是目前各钢铁企业迫切需要的。

采用低温卷取工艺,如卷取目标温度在500~540℃,带钢内应力加大,开卷后带钢易产生边浪缺陷。通过低温卷取和高温卷取两种板形对比,高温卷取后的开卷板形明显好于低温卷取后的板形。

2.4.1 横向卷取温度差异

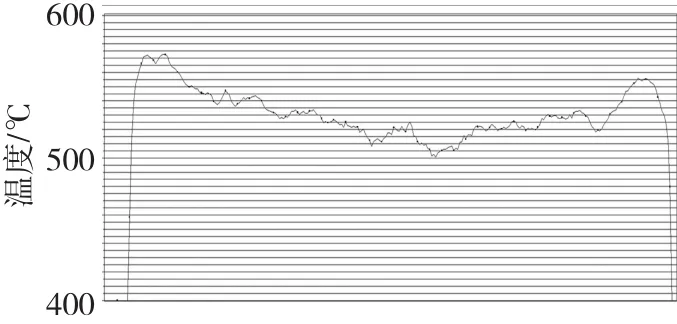

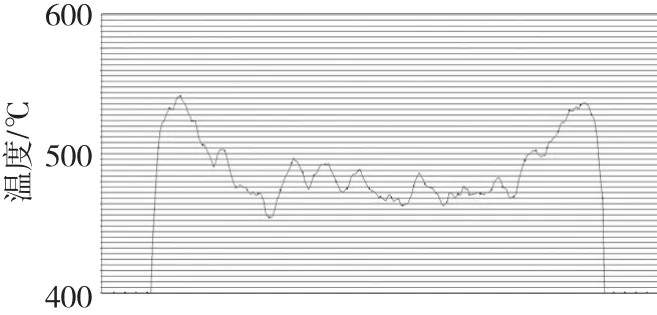

对比高温卷取和低温卷取后带钢中部与边部温度差,如图1、图2所示。从图1可以看出,高温卷取带钢边部温度与中部温度差50~60℃,而图2中显示低温卷取带钢边部温度与中部温度差在80~100℃。由于带钢宽度方向上的差异,必然造成带钢宽度方向上的受力不均,从而产生内应力,当内应力大于起浪的临界值时,带钢开卷或纵切后必然产生浪形缺陷。

图1 高温卷取带钢横断面温度

图2 低温卷取带钢横断面温度

2.4.2 横向组织差异

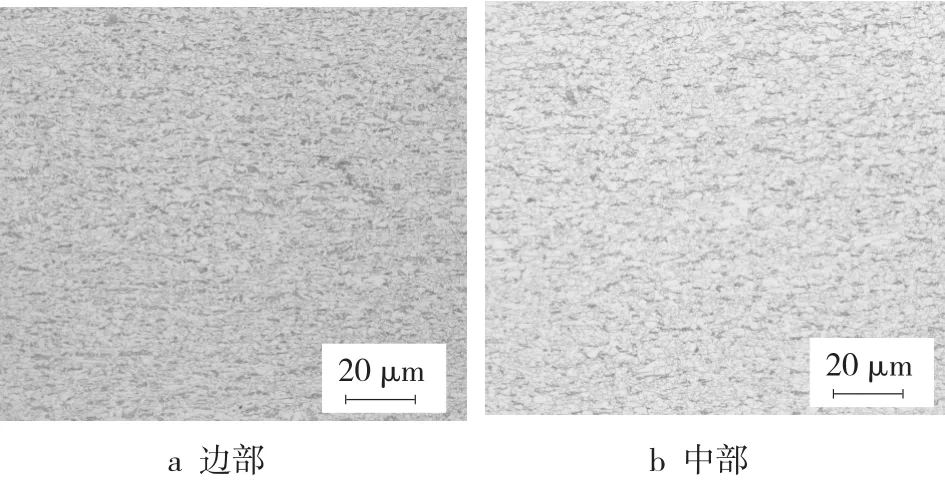

采用低温卷取温度后,由于带钢横向温度差较大,造成带钢边部和中部的金相组织有一定差异,低温卷取后带钢的金相组织见图3。带钢边部和中部金相组织的差异,造成边部和中部体积有差异,极可能造成带钢内应力的加大,从而使得带钢产生浪形缺陷。

低温卷取边部与中部组织的情况对比发现,边部组织主要由铁素体与珠光体组成,晶粒度为11.5级。而中部组织虽然和边部相同,但晶粒度为10.5级,明显小于边部组织。

2.4.3 板形矫直

针对采用低温终轧和低温卷取工艺后带钢易产生浪形的问题,热轧轧线目前没有良好的手段去解决,只有通过平整线消除板形缺陷。目前,低温终轧和低温卷取的所有钢卷全部上平整消除浪形,测算成本增加50元/t左右。

图3 带钢金相组织

3 结论

3.1 由于薄规格轧制过程中终轧温度较低,且均采用上平整消除板形不良的工艺,具备低温终轧和低温卷取的条件,故成品厚度≤2.0 mm的产品(主要是低合金钢)可以采用低温轧制工艺实现合金降本的目的。

3.2 对于常规规格,采用低温轧制工艺对热轧轧制节奏和质量均产生影响,通过对成本进行测算,热轧成本的增加要大于合金成本的降低,故不建议采用低温轧制。

3.3 针对低合金钢开卷后的浪形问题,除了由于带钢宽度方向上温度不均造成的内应力之外,边部和中部的组织差异也是造成内应力差异的一个重要因素,故各钢种卷取温度的合理设定对带钢的浪形缺陷也可以改善。