花纹板浪形的控制措施

2022-01-24王宇阳刘东冶

王宇阳,刘东冶,邵 健

(1.马鞍山钢铁股份有限公司第四钢轧总厂,安徽 马鞍山 233241;2.北京科技大学高效轧制国家工程研究中心,北京 100083)

花纹板因其花纹高度高且具有一定的防滑耐磨效果,广泛应用于汽车、机械、建筑等行业[1]。目前市场上主流的花纹板宽度规格在1 000~1 500 mm的范围内[2]。一般来说,客户作为使用方,对花纹板力学性能、机械性能要求不高,但是对花纹板的板形有一定要求。花纹板板形的好坏直接影响热卷开平、横切等下游加工工序的生产平顺性以及最终产品的质量。

目前花纹板板形的研究主要集中在精轧板形控制、辊形设计优化、层流冷却控制模式和花纹板平整工艺这四个方面[1]。某热轧2250带钢生产线对花纹板浪形的控制侧重于层流冷却控制模式和温度工艺制度两个方面。

1 轧后板形缺陷概述

1.1 花纹板浪形异议概况

热轧2250产线生产的花纹板异议缺陷主要有浪形、纹高不符、氧化铁皮等,其中浪形缺陷问题最为突出,其比例占到花纹板质量异议总量的90%以上。

热轧2250产线的花纹板浪形质量异议主要集中在厚度为4.5 mm规格以下的产品中,宽度规格方面没有特异性。客户或使用方反馈的花纹板浪形问题主要为开平过程中出现的通卷双边浪形(见图1),双边浪的浪高达到30 mm/m,甚至50 mm/m以上,不满足客户使用要求。

图1 花纹板浪形实物形貌

1.2 精轧出口浪形与成品浪形的对应性

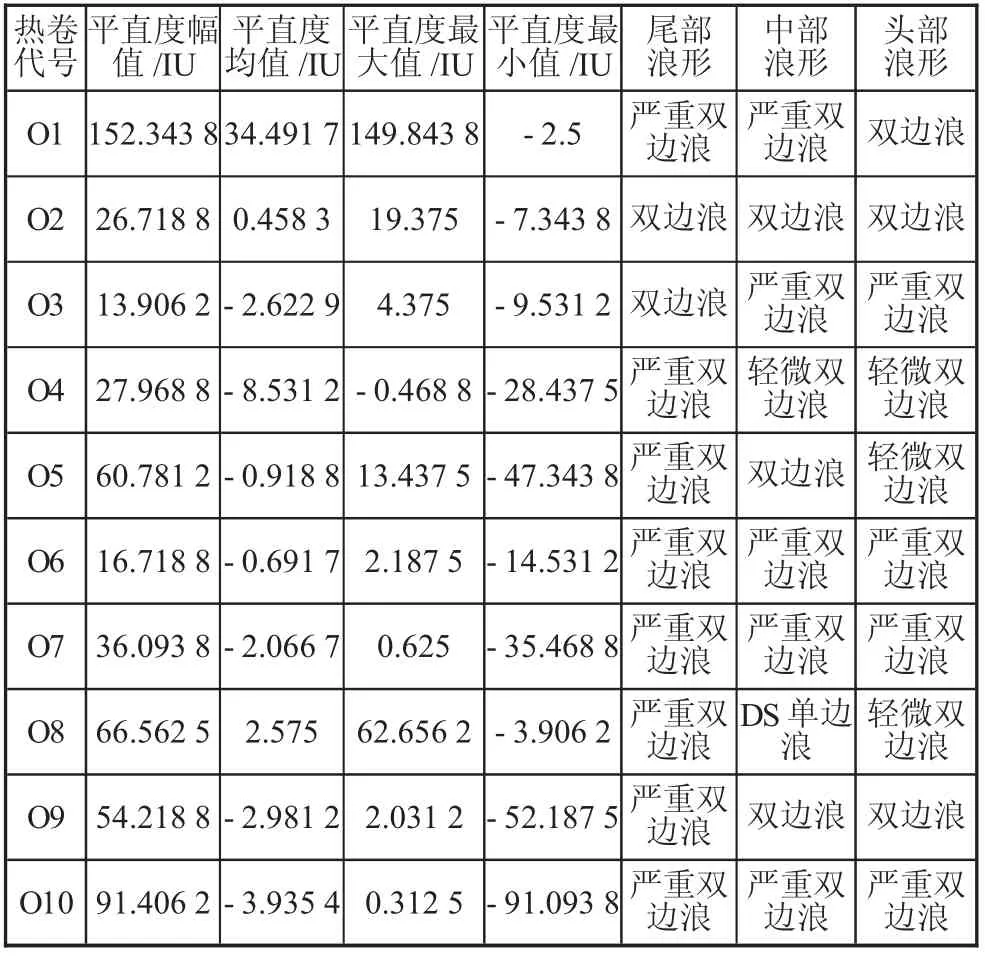

经调查,热轧2250产线的花纹板的精轧出口浪形与客户提报的异议浪形没有对应关系,如表1所示。带钢出口浪形的平直度均值在10 IU以下,但开平后仍存在整卷严重双边浪形。

表1 精轧出口平直度检测值与实物浪形严重程度的对应关系

由表1分析可知,开平过程中出现的浪形不是由精轧过程产生的,而是轧后冷却过程中产生的浪形,且均为双边浪形。

2 冷却浪形的影响因素分析

邵健[3]认为带钢轧后出现的横断面温度差异、层流冷却模式、卷取后空冷、客户开平条件等问题,均易导致精轧出口浪形与最终成品浪形不符,造成板形质量异议。

带钢的冷却过程实际为其内部热应力、应变与组织演变相互耦合的过程[4]。层流冷却过程中,温度分布不均会导致带钢内部存在残余应力,当残余应力超过材料屈服极限时,带钢表现为宏观板形缺陷[5]。

Yoshida[6]用有限差分方法建立了热轧带钢冷却过程中温度、热应力、相变的数值模型,对轧后冷却的板形不良问题进行了分析,认为在带钢冷却后,由于精轧出口带钢宽度方向上的温度分布不均以及横向冷却速率不均,导致了边浪出现。

蔡正[7]依据带钢在冷却过程中的温度、相变、应力的耦合关系,建立了描述带钢残余应力和最终板形演变行为的数学模型,从计算结果可看出,带钢在冷却后边部会产生较大的压应力,当压应力超过临界条件时就会导致边浪缺陷。

苏艳萍[8]通过建立带钢层流冷却过程的温度、相变、应力应变耦合有限元模型,对带钢轧后冷却过程中的温度场、相变、应力场进行耦合求解,得出带钢层流冷却过程中板形存在边浪趋势,与异议花纹板的实际浪形种类一致。

以上学者通过机理分析和理论计算,得出的浪形种类与热轧2250产线花纹板异议浪形种类一致。但是以上研究结果中并没有给出实际热轧生产过程中能够快速应用且直接有效的浪形调整手段。为降低带钢在层流冷却过程中的冷却水对横向温度的影响,提出了通过调整冷却水总流量的方式来对横向冷却的均匀性进行控制。

冷却过程中冷却水量越大,在花纹板带钢上表滞留的冷却水量越多,致使带钢上下表面产生横向内应力不均,从而导致开平时的冷却浪形。其次,花纹板自身的纹高也会影响层冷侧吹的吹扫效果,冷却水淤积在花纹板表面,加重了冷却浪形。因此,冷却水量为冷却浪形的主要影响因素。

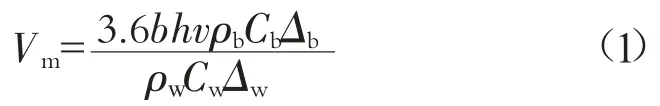

冷却水量的计算公式如式(1)所示。

式中:Vm为冷却水量,m3/h;b为层流冷却水喷水宽度,m;h为带钢厚度,mm;v为带钢运行速度,m/s;ρb为带钢的密度,t/m3;Cb为带钢的比热容,kJ/(kg·℃);Δb为带钢的温降,℃;ρw为水的密度,t/m3;Cw为水的比热容,kJ/(kg·℃);Δw为水的升温,℃。

根据式(1)以及热轧2250产线的实际情况,从带钢的温降、带钢的运行速度等方面开展对照试验。

3 花纹板浪形控制对照试验

3.1 对照因素的选取

由于客户对花纹板力学性能、机械性能要求不高,因此热轧2250产线在生产花纹板时,混合各类成份不同的板坯组产,板坯钢种除普碳钢外,高强钢和IF钢(无间隙原子钢)等也占一定比重,IF钢由于存在相变点,对终轧温度要求较高,一般将终轧温度控制在900℃以上。为减小冷流冷却温降,只能通过提高目标卷取温度来实现。因此,将高、低目标卷取温度作为第一对照组。

为保证相同的冷却效果,随着精轧穿带、轧制运行速度越快,在卷取温度控制模型的调控下,层流冷却水流量变大。因此,将带钢高、低轧制速度作为第二对照组。

从工艺过程参数中选取目标卷取温度及带钢运行速度开展对照试验。

3.2 开展对照试验

试验的输出变量以花纹板热轧成卷后开平的实际浪形情况为准,分头、中、尾3段进行试验观测。试验记录中,OS表示单边操作侧,DS表示单边传动侧。

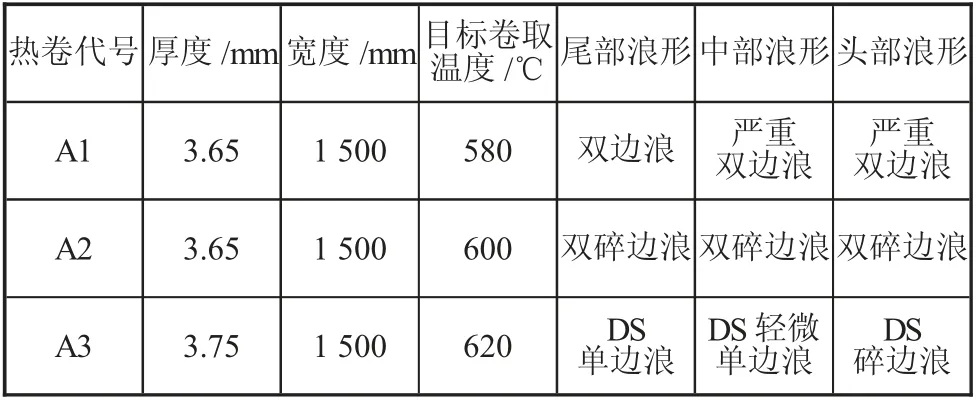

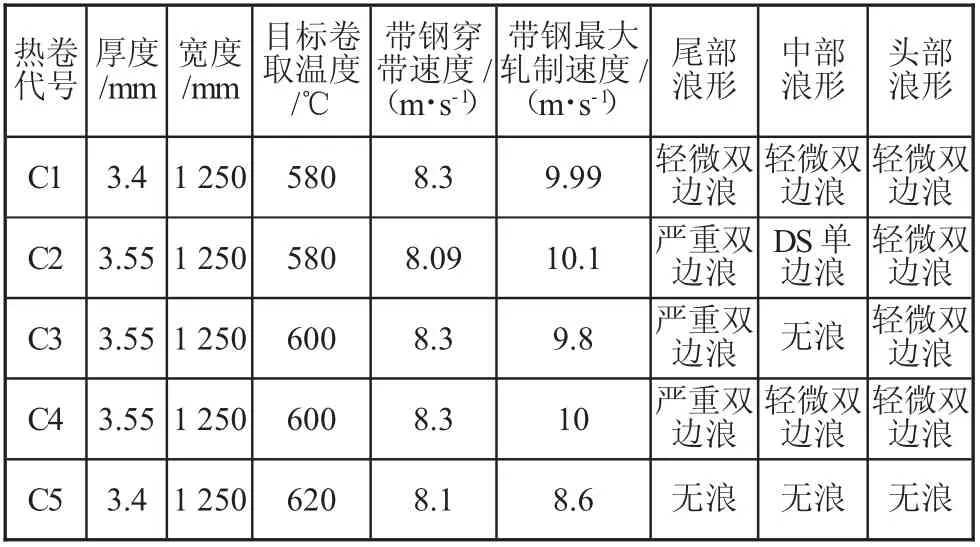

目标卷取温度的对照试验结果如表2所示。

表2 目标卷取温度对照试验结果

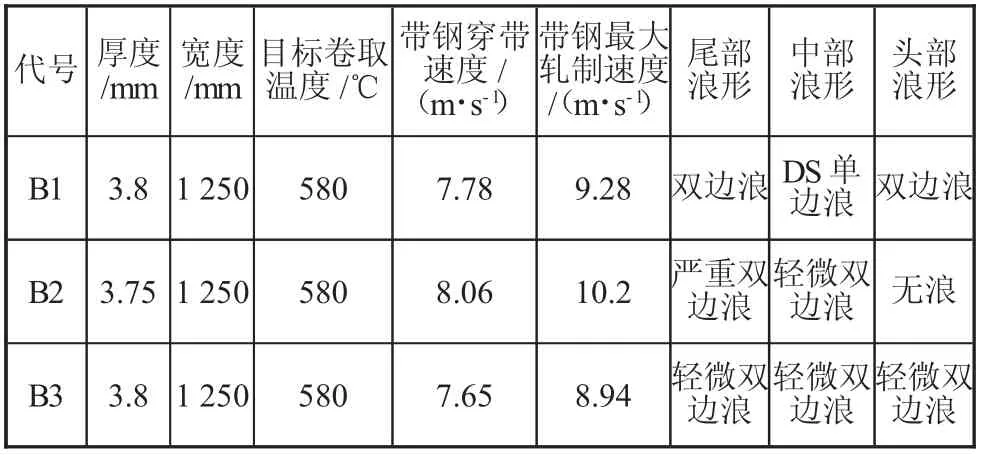

带钢轧制速度的对照试验结果如表3所示。

表3 带钢穿带速度、轧制速度的对照试验结果

卷取温度和带钢速度的综合对照试验结果如下页表4所示。

表4 综合对照试验结果

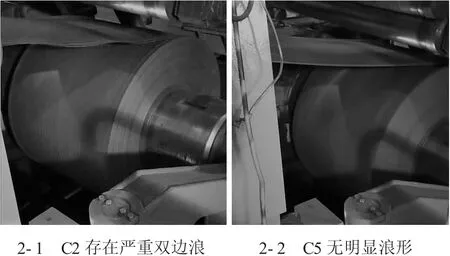

开平浪形的实物对比情况如下页图2所示。

图2 开平浪形的实物对比情况

3.3 对照试验结果分析

1)目标卷取温度越高,花纹板开平后浪形严重程度越轻。

2)轧制速度越快,冷却浪形越严重,尤其是带钢尾部的浪形,受轧制速度影响较中部和头部更严重。10 m/s的最大精轧出口速度为出现严重双边浪的分界点,对带钢尾部浪形影响极大。

4 改善措施和应用效果

根据以上分析和对照试验,为减少因冷却不均造成的花纹板浪形问题,开展如下工作:优化卷取温度工艺制度,提升花纹板的目标卷取温度,并在相关的工艺执行文件和制造系统中进行固化;通过调整精轧模型参数,限制花纹板的最大轧制速度;进一步避免冷却水量的影响,将层流冷却的前段冷却模式切换为稀疏冷却模式;为避免温升对花纹板卷形的影响,调整卷取机的纹高补偿系数,以降低花纹板塌卷的可能性。

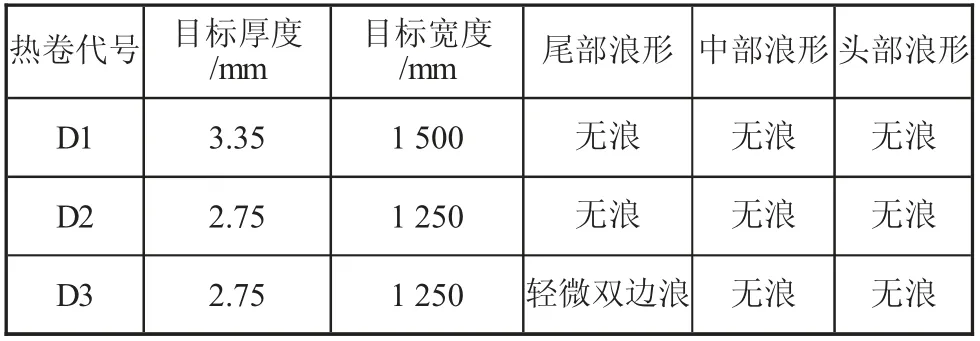

将上述措施应用到国内某2250热轧产线,花纹板的开平浪形缺陷有了极大的改善。截至目前,2.8~4 mm厚度规格的花纹板开平后无浪形。工艺优化后的开平实际浪形记录情况如表5所示。花纹板开平板形的实物验证如图3所示。

表5 工艺优化后的开平实际浪形

图3 花纹板开平板形的实物验证

5 结论

1)通过分析花纹板精轧出口浪形与实际开平浪形之间的对应关系,发现质量异议中的花纹板成品浪形,实际为层流冷却后产生的冷却附加边浪。

2)层流冷却过程中,冷却水量的均匀性是影响花纹板浪形的重要因素。而在实际生产过程中,由于各种工艺约束,设备能力、环境条件的限制,减少带钢接触到的冷却水量是最为直接的控制思路。

3)通过优化卷取温度工艺制度以减小带钢温降、限制最大轧制速度以减少冷却水流量等手段,可有效改善花纹板的开平浪形缺陷。

4)根据试验结果制定并固化了相关措施,措施实施后,花纹板浪形导致的质量异议发生率下降了86.44%,提升了该产线花纹板的客户满意度和市场竞争力。