铁素体不锈钢冷轧横裂原因分析及工艺改进

2020-05-16王永胜王宏霞

王永胜,王宏霞,何 敏

(山东泰山钢铁集团有限公司,山东 济南271100)

1 前言

铁素体不锈钢由于其成本低、抗氯化物应力腐蚀能力强等优势,在部分行业有逐渐取代奥氏体不锈钢的趋势。而430不锈钢是铁素体不锈钢中生产和使用量最大的一种,其应用主要集中在家电和汽车等行业[1-2]。430铁素体不锈钢大多数都是冷轧后再使用,在冷轧过程中,材料的变形抗力、塑性、韧性等性能都会发生显著变化,而这些性能又往往是冷轧工艺的合理制定和最终高精度冷轧产品获得的重要参数。塑性和韧性是设定道次变形量、前后张力等参数的重要依据[3]。

近些年,为降低生产成本,部分厂家对不锈钢热轧钢带不经退火直接冷轧,在冷轧过程中时常出现边裂,甚至断带问题。本文针对冷轧过程中出现的横裂问题进行系统分析,并通过制定合理的工艺改进措施,避免了冷轧过程中横裂缺陷的发生。

2 试验方法

原料规格为3.5 mm×1 520 mm的430热轧钢带,利用18辊冷轧机进行生产,目标轧制厚度为0.26 mm。当轧制到0.36 mm时因横裂缺陷发生断带,为明确冷轧板横裂缺陷产生原因,在缺陷部位取样,进行金相和扫描电镜能谱分析。金相试样经磨制、抛光后,用三氯化铁溶液侵蚀,利用GX51金相显微镜进行组织观察,并采集图像。采用Sigma500进行扫描电镜检测,对组织异常部位进行能谱微区成分分析。

3 试验结果

3.1 宏观分析

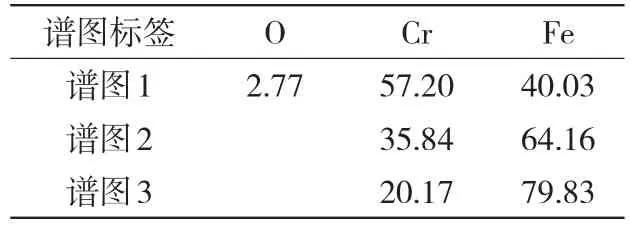

试样横裂缺陷长度较长,大部分缺陷为一条条密集的小横裂纹沿轧制方向呈条带分布,与正常部位表面状态明显不同。严重的横裂部位已穿透呈孔洞,裂纹部位较脆,用手即可掰断。冷轧板横裂缺陷形貌如图1所示。

图1 冷轧板横裂缺陷形貌

3.2 金相分析

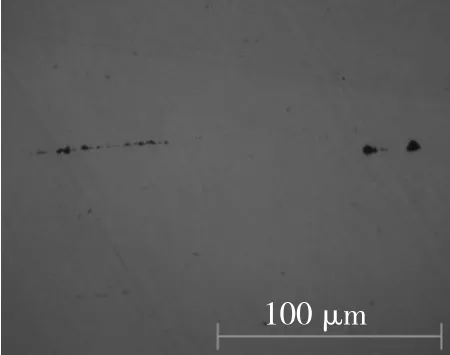

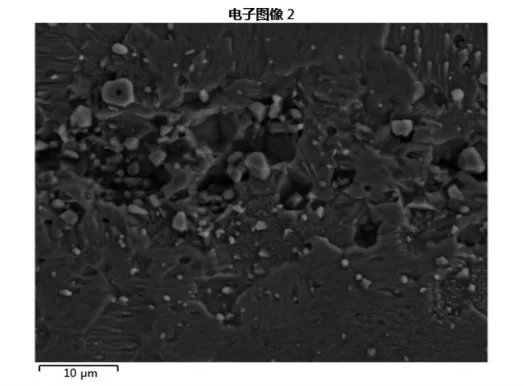

磨制纵向试样在金相显微镜下观察,试样上主要存在氧化铝类夹杂物,评级为B1.5级,典型夹杂物如图2所示。

图2 典型夹杂物

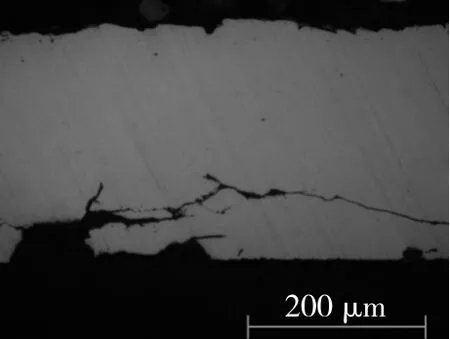

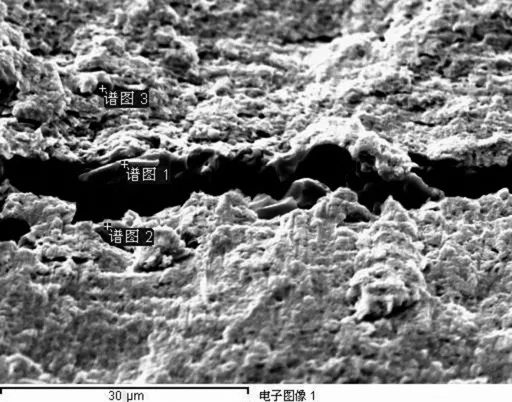

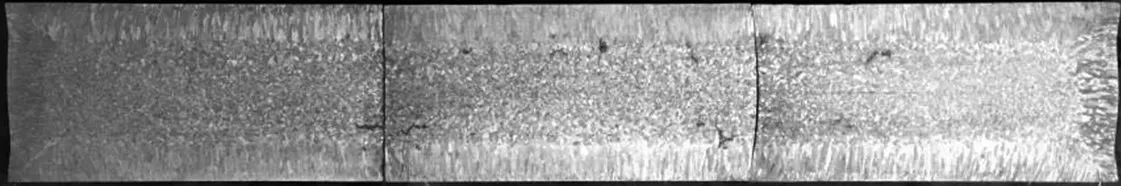

观察横裂缺陷部位试样,发现有的裂纹从表面往基体里扩展(见图3),在裂纹附近未发现夹杂物等异常现象。试样腐蚀后,发现基体上存在条状偏析带,且裂纹内存在分层现象,分层位置有亮白色的颗粒状析出物,如图4所示。

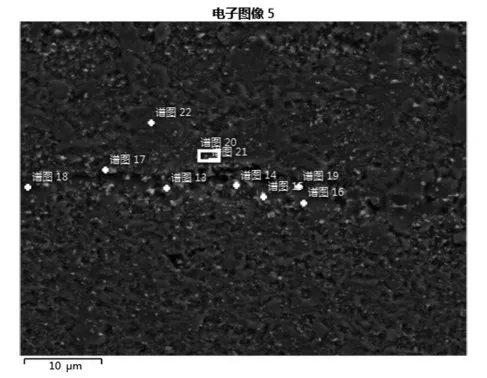

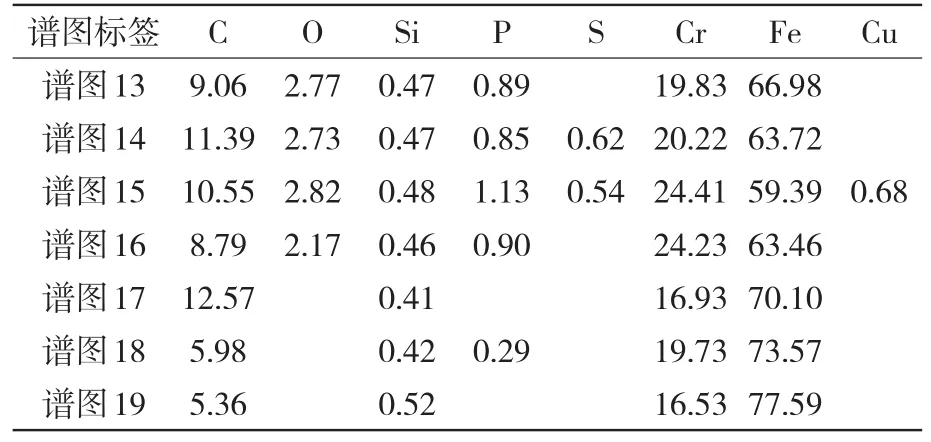

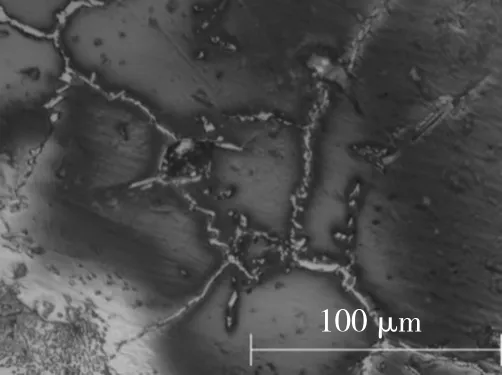

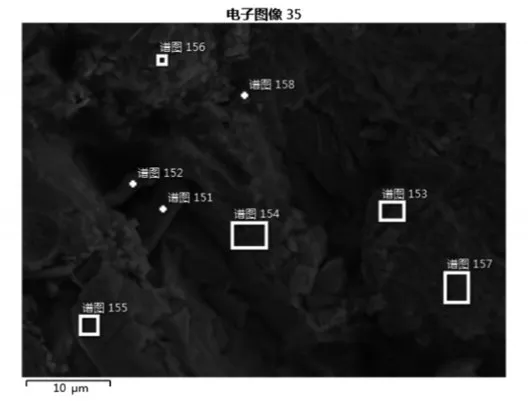

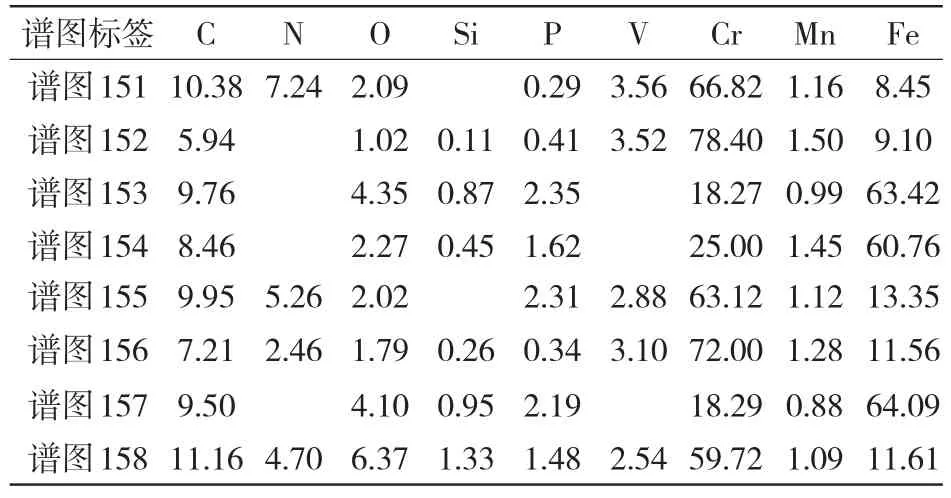

3.3 扫描电镜能谱分析

扫描电镜下观察横裂缺陷试样,发现在条状偏析带内存在密集的颗粒状物质,如图5所示。对图5颗粒状析出物进行微区成分分析见图6,发现Cr元素含量较高的析出物内C、P元素也较高,具体结果见表1,说明该部位颗粒状物质为Cr的碳化物。

图3 横裂部位

图4 裂纹內析出物

图5 偏析带内的析出物

图6 析出物能谱分析

表1 能谱分析结果%

3.4 断口试样检测

在横裂较严重的部位截取断口试样进行扫描电镜能谱分析,发现在开裂的部位存在块状物(见图7)。由表2的能谱分析结果可知,该区域Cr含量较高。未出现明显横裂缺陷的部位也存在条带状分层现象,经分析同样存在Cr含量高的现象。

图7 横裂部位断口形貌

表2 断口能谱分析结果%

通过对冷轧板横裂缺陷试样分析,在裂纹部位存在Cr含量较高的析出相,这种析出物与前期分析的430中间裂纹处析出物相似,均含有较高的Cr含量,从金相看亮白色的析出物是由板坯内部裂纹处偏析所致。

3.5 板坯低倍检测

在430板坯上取低倍试样,经检测低倍试样上存在中间裂纹,如图8所示。通过对不同生产批次的板坯低倍检测,发现均存在中间裂纹,裂纹在1.0~2.0级,中间裂纹多位于板坯厚度的1/4左右,靠近白亮带位置。

图8 板坯低倍检测结果

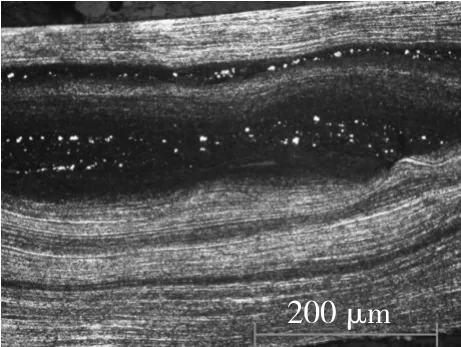

板坯中间裂纹部位存在网状分布的碳化物,碳化物周围存在贫铬区,如图9所示。继续对试样进行腐蚀,发现腐蚀5 min左右,碳化物周围的基体完全被侵蚀,碳化物呈骨架状,说明碳化物的抗腐蚀能力要优于其相邻基体的抗腐蚀能力。当碳化物最终失去基体支撑时脱落,随着腐蚀时间的进一步增长,孔洞进一步增大[4]。

金相检验结果表明,铸坯的裂纹是沿铁素体和奥氏体相界开裂,说明受到的外力(热应力、鼓肚力、拉辊压力、矫直力)超过了铸坯的断裂强度,形成铸坯中间裂纹,铁素体晶界上存在大量的碳化物析出相(见图9),这种沿晶界的析出物将加速裂纹的扩展,致使铸坯更容易发生脆性断裂。

图9 碳化物析出相

对出现板坯中间裂纹的部位取断口试样,对图10中各区域进行能谱分析,由表3的能谱分析结果可知,个别区域Cr、P含量远远高于基体,且Cr含量高的区域存在N、V元素,说明断口上存在Cr的C、N化合物析出和P元素偏析现象。

图10 中间裂纹部位的断口

4 工艺改进措施及实施效果

4.1 工艺改进措施

由分析结果可知:冷轧板横裂部位碳化物偏析严重,且偏析条带和板坯中间裂纹区域均有较高的P元素,说明存在P偏析;推测冷轧板轧制过程中出现的横裂缺陷与板坯中间裂纹缺陷有关。

表3 板坯中间裂纹区域能谱分析结果%

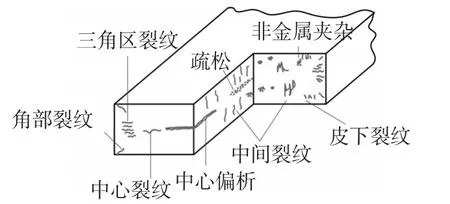

带液芯的高温铸坯在连铸机的运行过程中,各种力作用与高温坯壳上产生的变形超过了钢的允许强度和应变是产生裂纹的外因,钢对裂纹敏感性是产生裂纹的内因,而连铸机设备和工艺因素是产生裂纹的条件,板坯内各种缺陷如图11所示。一般认为板坯产生中间裂纹的原因主要有以下几方面:

1)钢的化学成分决定了其高温力学性能,对中间裂纹的产生起着决定性的作用,钢中S、P等杂质元素的晶间偏析是铸坯产生中间裂纹的内因,而辊缝收缩、二冷配水曲线、铸速、钢水过热度是裂纹产生和扩展的外因。

2)板坯内部中间裂纹的主要原因是铸坯带液芯矫直时,在凝固前沿受矫直力作用产生裂纹并沿柱状晶晶界扩展;低拉速和强配水的工艺可以改善铸坯内部质量,其原因在于低拉速、强配水可以减少铸坯液芯长度,同时强配水可以减轻偏析从而降低铸坯裂纹敏感性。

3)二次冷却是影响铸坯中间裂纹发生的最主要因素,合理的二冷水量、分布及合适的冷却强度将大大降低裂纹发生的频率和级数。采用低温和强均匀冷却可以有效控制中间裂纹。

图11 板坯内部缺陷示意图

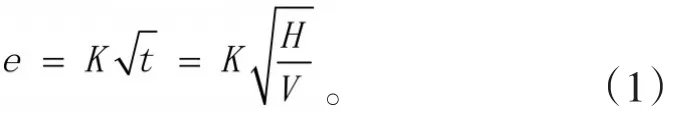

板坯的中间裂纹多出现在铸坯内弧,少量出现在外弧,大部分中间裂纹存在于内弧表面至铸坯中心的1/2厚度区域[5]。根据低倍所示的裂纹位置,裂纹尖端至铸坯表面的距离e,参照:

式中:K为凝固系数;V为拉速,m/mim;H为结晶器液面到铸坯产生裂纹所在连铸机位置的距离,m。

板坯低倍检测可知柱状晶长度50~55 mm,裂纹大约起始位置55 mm,终了位置75 mm,通过上述凝固平方根定律计算坯壳厚度h=Kt1/2,K=25.5时,至液面距离为4.65 m、8.65 m,对应铸机20#和34#辊的位置。板坯中间裂纹靠近电磁搅拌的白亮线位置,电磁搅拌可以有效减轻合金枝晶微观偏析。但也有研究表明,如参数选择不当,熔体的强迫流动可能反而会加重成分偏析。

鉴于板坯中间裂纹的位置,制定以下工艺改进措施:

1)提高铸机的对弧精度,避免凝固初期固液界面上应力过大,防止沿晶裂纹的产生,足辊出口对弧精度0.5 mm,零段出口对弧精度0.33 mm,一段出口对弧精度0.27 mm,减小4~11段驱动辊压力。

2)适当加快连铸速度,通过提高喷嘴质量、喷射角度及在一定范围内增大冷却水量、提高水的流速、降低水温等方法实现强制冷却,加强铸坯表面冷却的均匀性,减小板坯中心温度与角部温度的差异;板坯在500℃附近快速冷却,避免脆性相的产生,电磁搅拌电流由360 A调整为300 A,轻压下由1.9~2.2 mm调整为1.4~1.6 mm。

3)钢中硬而脆的第二相颗粒的存在会影响裂纹的性质,铁素体晶界上存在大量的碳化物析出相,这种沿晶界的析出物将加速裂纹的扩展,致使铸坯更容易发生脆性断裂。严格控制钢种成分,尤其是C、N含量的控制,在不过分增加生产成本的前提下,要求C+N含量<300×10-6。

4.2 实施效果

采取以上措施后,板坯中间裂纹、中心疏松均控制在0.5级以内,等轴晶率达到50%以上,板坯内部质量显著改善,有效消除了430不锈钢冷轧横裂缺陷的产生。

5 结语

通过分析确定,430不锈钢内部存在的碳化物偏析是导致冷轧板横裂缺陷的主要原因,而碳化物的偏析与板坯中间裂纹缺陷有关。通过优化电磁搅拌、动态轻压下和驱动辊压力等工艺,有效减轻了板坯中间裂纹缺陷,解决了430不锈钢冷轧过程中出现的横裂问题。