矿渣立磨磨辊磨盘在线堆焊修复技术应用

2020-05-16孙作伟

孙作伟

(石横特钢集团有限公司,山东 肥城271612)

1 前言

石横特钢集团有3台TRMS32.3辊式磨,主要是将高炉产生的矿渣碾压成微粉销售给水泥厂,用于提高水泥的强度。由于被碾物料成分复杂,常常还有一些硬杂质,如石英石、铁块等,在长期的碾磨中会对磨辊和磨盘产生严重的磨损,导致磨辊与磨盘的间隙不断加大、设备运转效率下降、能耗增加,进而降低生产效率。解决这一问题,除了更换磨辊磨盘,最好的方法是采用硬面堆焊技术在磨辊磨盘上堆焊一层或多层硬质合金。由于磨辊磨盘的堆焊都是在设备检修或停机的时间进行,若采用将磨辊磨盘拆下进行堆焊,不仅使修复时间延长,同时还增加修复成本。若采用在线堆焊的技术,不仅可以满足工期要求,而且成本较低。

2 堆焊焊接性分析

矿渣磨的磨辊磨盘材质为高铬铸铁,具有强度高、塑性差的特点。由于铸铁中C和Cr等合金元素的共同作用,在焊接中极易生成合金渗碳体和珠光体的混合组织、马氏体及其他淬硬组织,焊缝塑性差,极易形成焊接裂纹,焊接性能较差,因此在磨辊磨盘的堆焊中主要考虑选择适当的焊接方法、焊接材料,确保焊后金属的耐磨性和解决耐磨层的大块剥落问题。

3 硬面堆焊技术

3.1 工艺性分析

由于耐磨层主要起耐磨作用,抗拉强度很小,当磨损后的母材难以支撑粉磨运转时的压力和剪切力时,磨辊磨盘很容易被磨穿报废,只有采取堆焊方式将缺陷焊补至原始尺寸。由于在线堆焊是局部加热,会增加高铬铸铁母材断裂的可能性,所以在施工时选择正确的焊接工艺是非常必要的。

3.2 焊接方法的选择

堆焊方法主要有两种:1)埋弧堆焊。埋弧堆焊适用于离线堆焊,在线堆焊实施难度较大。2)明弧堆焊。明弧堆焊是采用自保护药芯焊丝在送丝机构、运行小车、控制系统的配合下进行自动控制焊缝宽度、焊枪起升高度,实现高质量、高效率的焊接,焊接性能可靠,不易引起母材开裂变形。

3.3 焊接材料的选择

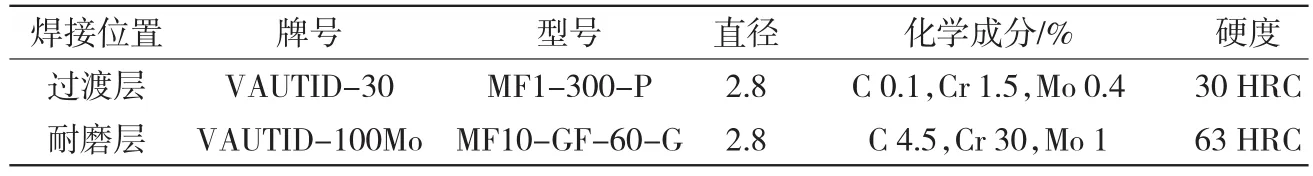

由于磨辊磨盘为硬度较高的高铬铸铁,在工作时承受较大的载荷及高温磨损,同时承受一定的冲击力,因此所选焊丝焊出的堆焊层不但具有超高的耐磨性,也具有超强的耐冲击性和韧性。为改善母材融合区的韧性,防止耐磨层剥落,先焊过渡层再焊耐磨层,这样才能焊接牢固,不易脱落。焊丝选用型号及相关参数见表1。

表1 堆焊焊丝选用型号及参数

3.4 焊接电源及工艺参数

1)焊接设备:林肯DC-600电源;ARC-NMP7-1在线自动明弧堆焊设备。2)电源极性:直流反接。3)焊接电流:440~460 A。4)电弧电压:38~40 V。5)磨辊转速:1 300~1 400 mm/min。

3.5 焊前检测

1)肉眼观察:用肉眼观察待堆焊磨辊(盘)表面是否存在明显的裂纹,或是否存在因铸造缺陷在运行后出现的块状脱落或凹坑,若存在,分析原因,定出方案,再进行实施。2)锤击:用肉眼不能明显看出是否存在缺陷,采用锤击的方法来判断。使用尖锤在磨辊(盘)的表面锤击,通过发出来的声音进行判断:如果磨辊发出高频率的清脆悦耳的声音,说明磨辊没有明显缺陷,可以堆焊;如果磨辊发出低频率沉闷沙哑的声音时,说明一定有缺陷,找到缺陷位置,分析原因,制定具体的实施方案后再进行实施。3)采用样板对磨辊(盘)的磨损情况进行测量,根据磨损情况确定修复方案。

3.6 堆焊工艺

1)出现脱落或存在裂纹,采用碳弧气刨将缺陷刨掉。

2)焊接过程先焊过渡层,再焊耐磨层。

3)焊前先采用半自动焊机找补凹坑,补平后再采用自动焊机进行焊接。补焊时要控制好层间温度,适当出现横向裂纹,裂纹长度在10~20 mm,以释放焊接应力。

4)过渡层焊接。从磨辊最低处向高处焊接直到磨辊R角处停止,焊完一道再焊下一道,下一道焊缝应覆盖上一道焊缝的1/3。焊完一层后再焊下一层,过渡层应焊3层,每层的厚度为2~3 mm,一般下一层较上一层下移20 mm起弧,焊接电流为440~460 A,电弧电压为38 V,磨辊转速为1 400 mm/min。焊接过程要控制层间温度,不得超过120℃,最低不得低于80℃。若出现温度过高,可以适当降低焊接电流或稍停片刻等,待温度降下来再进行焊接。

5)耐磨层焊接。过渡层焊接完成后堆焊耐磨层,施焊过程和过渡层一致,焊接过程中经常用样板检测,直到符合磨辊尺寸标准为止。

6)R角的焊接。用样板检测R弧磨损情况,一般R角磨损较少,焊1~2层即可。R角不能焊得过高,否则容易产生脱落。R角焊接时先将焊枪向R角倾斜30°,从下向上焊至磨辊边沿后再从大头下端向上焊,直到接头为止,按此顺序焊两层,平滑过渡。

7)磨盘焊接。焊接工艺与磨辊一致,一般使用两台设备同时进行,两机头要相互错开100~150 mm,从磨盘内圈向外焊接,一直焊到磨盘的边缘。焊接过程经常用样板检测,直到找平为止,堆焊高度不能过高。

3.7 质量检验

1)磨辊(盘)焊后表面无熔渣、焊瘤、飞溅物等,并且焊道平滑过渡。2)焊层上释放应力产生的裂纹致密分布均匀,没有贯穿性裂纹、密集型气孔等焊接缺陷。3)尺寸检测:磨辊堆焊后外形直径满足了“周向尺寸偏差≯±5 mm,径向尺寸偏差≯±1.5 mm,堆焊层表面的平面度≯3 mm”的标准要求。4)硬度检验:洛氏硬度HRC 58~60。

4 结语

通过合理选用堆焊材料和堆焊工艺,采用在线明弧药芯焊丝堆焊磨辊磨盘,解决了耐磨层脱落和维修时间长的问题,修复质量达到了新辊/盘要求,且堆焊后微粉产量达9万~12万t/台,满足了用户需求。自2014年采用此工艺以来,磨盘连续使用5 a未进行更换,磨辊连续使用3 a未进行更换,设备运行状况良好。