导向臂生产热处理过程产生裂纹的原因分析

2020-05-16杨东欧杨尚堃郝文权

姜 超,朱 雷,杨东欧,杨尚堃,郝文权

(青岛特殊钢铁有限公司,山东 青岛266000)

1 前言

导向臂产品为国内近几年涌现出来的新产品,之前均为锻造或国外采购。现有很多板簧生产厂家参照板簧生产工艺摸索导向臂生产工艺。目前导向臂使用钢材主要为CrV系列,CrV系列弹簧钢也是目前国内使用量较大的弹簧钢,具有性能优异、淬透性强、质量稳定可靠等优点。导向臂规格一般较大,为保证淬火处理后心部马氏体比例达到90%以上,除材料有一定的含碳量外,还要加入一定量的合金元素提高材料的淬透性,才可满足材料性能要求。然而随着含碳量的提高和某些合金元素的加入,都将增加淬火裂纹的敏感性[1]。

热处理件上产生的裂纹以淬火裂纹为主,产生原因有很多种。由于产生的原因和解决办法各不相同,因此弄清淬火裂纹的原因非常重要[2]。要弄清楚淬火裂纹产生原因,必须对材料成分、材料组织、材料硬度、裂纹的部位、裂纹的形状、裂纹产生时间等进行详细研究。淬火裂纹的发生时间并非发生在淬入冷却剂后的那一刻,而是在冷却到200℃以下时,或在淬火完成从冷却剂中取出之后,或者是在淬火后经过几小时乃至几十小时后发生的[3]。

2 导向臂生产工艺及裂纹产生机理

2.1 导向臂生产工艺路线

导向臂生产工艺与板簧生产工艺类似,生产工艺:带锯锯床锯切下料→中频电磁感应加热炉加热→变截面轧制→卷耳→铣床铣边→冲床冲孔→步进式天然气加热高温淬火加热→热压变形→淬火油冷却→步进式天然气炉中温回火加热→水淋冷却→表面抛丸→电泳喷漆。

裂纹产生必有力的参与,分析生产工艺路线,导向臂裂纹最可能在热处理阶段产生。

2.2 热处理应力及淬火裂纹特征

热处理应力主要分为组织应力和热应力。热处理应力多变且比较复杂,是导致热处理金属零件变形及开裂的主要原因。在热处理过程中,由于冷却、加热和相变等过程中的不均匀性及不等时性,在热处理金属零件内部导致不同部位金属间的体积及形状的变化有较大差异,引起相互间拘束作用,从而在零件各部位产生不用的应力场,此为热处理应力[4]。

淬火裂纹沿奥氏体晶界或马氏体晶界产生,这种裂纹在显微镜下总是瘦直的曲线体,线条刚健,裂纹尾巴尖细,以至逐渐消失。一般说淬火裂纹宽度不超过5~10μm。如果淬火应力较大,致使形成粗大裂口,但在粗大裂口两侧,总是会发现若干显微微裂纹,并且它的尾巴总是细尖的[5]。

在淬火过程中,当淬火产生的巨大应力大于材料本身的强度并超过塑性变形极限时,便会导致裂纹产生。淬火裂纹往往是在马氏体转变开始进行后不久产生的,裂纹的分布则没有一定的规律,但一般容易在工件的尖角、截面突变处形成。在显微镜下观察到的淬火开裂,可能是沿晶开裂,也可能是穿晶开裂;有的呈放射状,也有的呈单独线条状或呈网状。因在马氏体转变区的冷却过快而引起的淬火裂纹,往往是穿晶分布,而且裂纹较直,周围没有分枝的小裂纹。因淬火加热温度过高而引起的淬火裂纹,都是沿晶分布,裂纹尾端尖细,并呈现过热特征。

3 裂纹产生因素分析

3.1 裂纹产生位置及宏观形貌

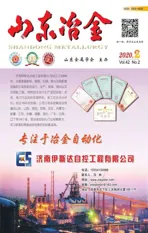

此裂纹产生位置为汽车导向臂折弯处(见图1a),产生时间为入油冷却后未回火处理之前。垂直于裂纹纵向抛开,肉眼可见在导向臂表面裂纹方向呈垂直于长度方向,并垂直于汽车导向臂表面向内延伸,内弧裂纹深度约20 mm。在入油冷却后发现材料出现横向裂纹,裂纹宏观形貌如图1b所示。

图1 裂纹位置及宏观形貌

3.2 有害元素检验

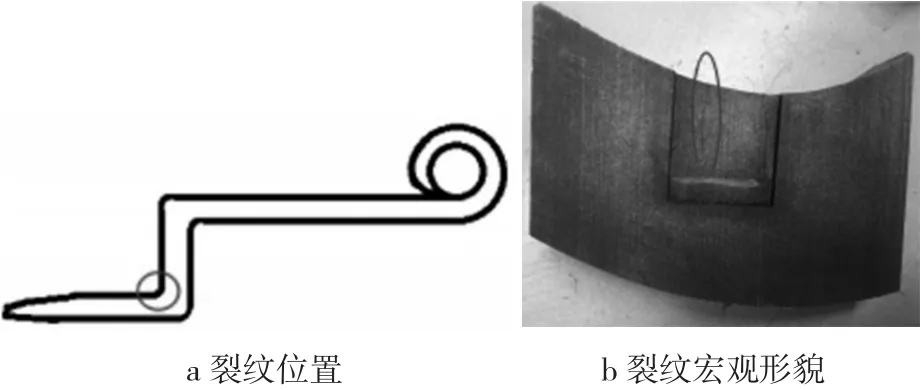

材料有害元素检测结果如表1所示,材料中S、P、Sb、Bi、Pb、Sn、As等低熔点有害元素均满足DIN EN 10089—2002标准要求,不会影响材料性能,导致材料淬火开裂。

表1 有害元素检测%

3.3 金相组织检测

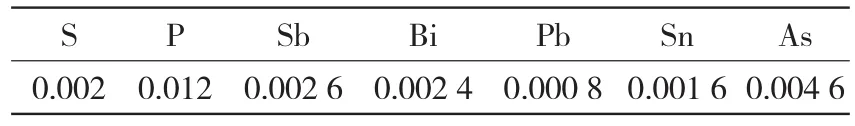

将带有裂纹汽车导向臂试样分成4块,编号1、2、3、4(见图2),并对试样金相组织(500×)进行检测(见图3~6),对比金相组织差异性(试样3带有裂纹缺陷)。通过对比发现:1)各个位置的组织并无太大差异,推断并非导向臂在高温淬火加热变形后入油冷却不均匀造成的。2)回火后组织较为粗大,此为淬火加热温度高,加热时间长,造成晶粒长大。钢材过热,奥氏体晶粒将粗大化,淬火时产生粗针马氏体,在粗针马氏体中会出现横向裂纹,称马氏体裂纹。这是因为片状马氏体经相互碰遇,便造成碰遇处应力集中,当应力足够大时,就形成微观裂缝[6]。

图2 金相分析取样

图3 试样1金相组织

图4 试样2金相组织

图5 试样3金相组织

图6 试样4金相组织

3.4 材料硬度检测

随机检测材料10个位置洛氏硬度,材料硬度正常且硬度均匀性较好,均值45.69 HRC,因此裂纹并非材料淬火加热后入油冷却过快造成。

3.5 裂纹处微观形貌检测

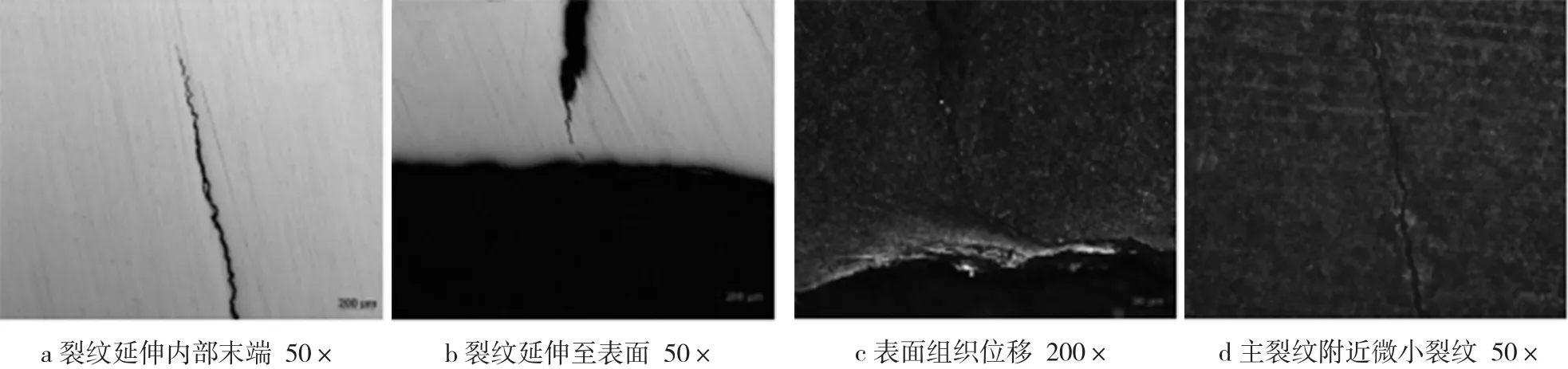

使用金相显微镜对图2试样3裂纹处进行观察,结果如图7所示。

图7 裂纹微观形貌

裂纹形貌呈锯齿状,中间开口大,内部裂纹末端呈针尖状,近表面裂纹开口大于表面,且主裂纹附近存在微小裂纹。表面裂纹附近存在明显的组织位移流线,此裂纹为淬火裂纹。

在裂纹端部及裂纹两侧并未发现非金属夹杂物;裂纹周围无脱碳层,但存在氧化铁皮,说明材料裂纹并非原材料缺陷导致材料淬火后开裂。

4 结语

综上检验结果,可排除有害元素较多、淬火加热后冷却速度过快、冷却不均匀等因素导致产生裂纹。通过金相观察并结合生成过程,此裂纹为淬火裂纹。钢件在入油冷却前需要变形,所受外部应力较大,导致表面组织位移并产生残留拉应力在钢件表面。钢件入油淬火冷却,在冷却初期,未产生相变,表层的温度梯度比内部大,只有热应力;随着冷却过程的进行,表层和内层的温差减小,热应力影响小,这时以组织应力为主[7];表层首先冷却到Ms点生成马氏体组织而膨胀,这时给尚处于奥氏体状态的位置以拉应力,表现为心部受拉应力,表层受压力。由于奥氏体塑性很好,此应力可通过奥氏体的塑性变形而松弛。当心部也转变为马氏体时,由于表层已形成的马氏体硬度高、脆性大、塑性极小,心部对表层产生拉应力,心部产生压应力,并被作为残余应力保存下来。同时受到变形残余应力的影响,钢件近表面残余拉应力超过钢的抗拉强度,导致工件变形处开裂,产生裂纹。