基于超声波检测改性双基推进剂代料塑化程度的机理研究*

2020-05-13孙振知金志明宋秀铎贾明印

孙振知,金志明,宋秀铎,贾明印,薛 平

(1.北京化工大学,北京 100029;2.西安近代化学研究所,西安 710065)

0 引言

压延过程是改性双基推进剂塑化过程中的关键工序,决定了推进剂最终的塑化质量[1-2]。压延时间过长,推进剂物料的燃爆风险增大;压延时间过短,物料无法达到所要求的塑化质量。确定合理的推进剂物料压延时间,协调加工危险性与塑化质量之间的矛盾是生产过程中的一大难题。目前常根据经验结合目测法来决定物料是否塑化完成,这种方法主观性较强,难以保证不同批次物料塑化质量的一致性。开发推进剂物料塑化质量在线检测技术对于保证其加工质量、降低塑化过程的燃爆风险具有重要意义。

本课题基于代料研究,通过超声波表征改性双基推进剂压延过程塑化程度的可行性。改性双基推进剂塑化过程的本质为在加热和挤压的作用下,硝化甘油(NG)对硝化纤维素(NC)产生溶胀、溶解作用,降低其其分子刚度,使其具有良好的可塑性[3-6]。由于NC-NG加工过程具有燃爆风险[7-10],所以选用与两者性能相近且塑化原理相似的二醋酸纤维素(CA)-三醋酸甘油酯(GTA)进行实验研究。CA和GTA具有相同基团,在加热和挤压的作用下,GTA对CA产生溶胀、溶解作用,此过程与NC-NG作用类似。此外选取滑石粉作为填料代替改性双基推进剂中的固体组分,滑石粉化学性质稳定,是化工行业常见填料,与黑索金具有相近的相对分子质量;在溶解性方面,滑石粉不溶于水及有机溶剂,黑索金不溶于水,微溶于乙醇和乙醚[11]。

1 试样制备方法

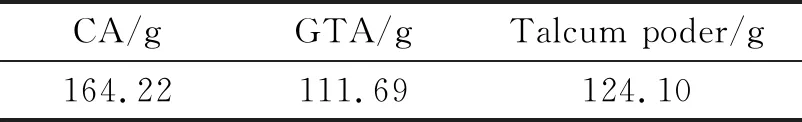

根据参考文献[12]及结合推进剂物料的溶胀、溶解塑化机理确定了代料配方,其配方组成如表1。

表1 改性双基推进剂代料配方

实验所用代料的性质与厂家如表2所示。

表2 原料及厂家

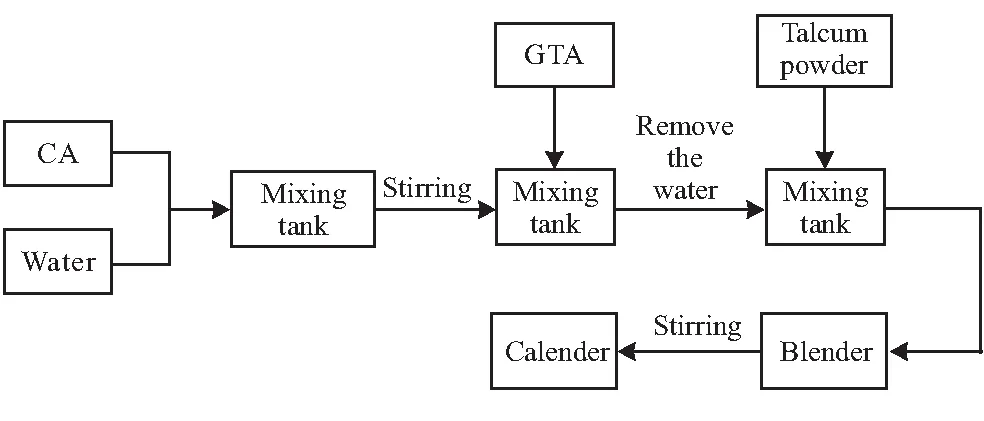

试样的制备方法如图1所示,称取一定质量的CA倒入混合槽中,加水并搅拌,然后加入GTA,边倒入边搅拌。由于CA遇到GTA会迅速结合,所以此时混合槽中会有水分析出,驱水后加入滑石粉,并将物料倒入搅拌机中搅拌约5 min,然后将物料倒入压延辊的辊隙处进行压延塑化加工。压延过程中,辊筒温度设为85 ℃,辊隙设为2 mm,每间隔一段时间从工作辊上取下一块条形物料,制成22 mm×20 mm×2 mm的样片用于测试。制备的样片如图2所示。

图1 试样的制备方法Fig.1 Method for preparing sample

图2 实验制备的样片Fig.2 Samples prepared by experiments

2 超声波反射回波幅值随压延时间的变化

本实验基于超声波底面回波法来研究超声波在材料中的衰减。由于样片较薄,为避免表面反射回波的影响,采用超声波双晶探头进行检测。与单晶探头发射和接收都采用同一个晶片不同,双晶探头采用两块带有延时块的晶片倾斜布置,使得样片表面回波不会进入接收电路,可对较薄的试件进行检测。所用测试设备生产厂家为北极星辰公司,超声波检测仪型号为BSN900C,双晶探头型号为5M PT-06。

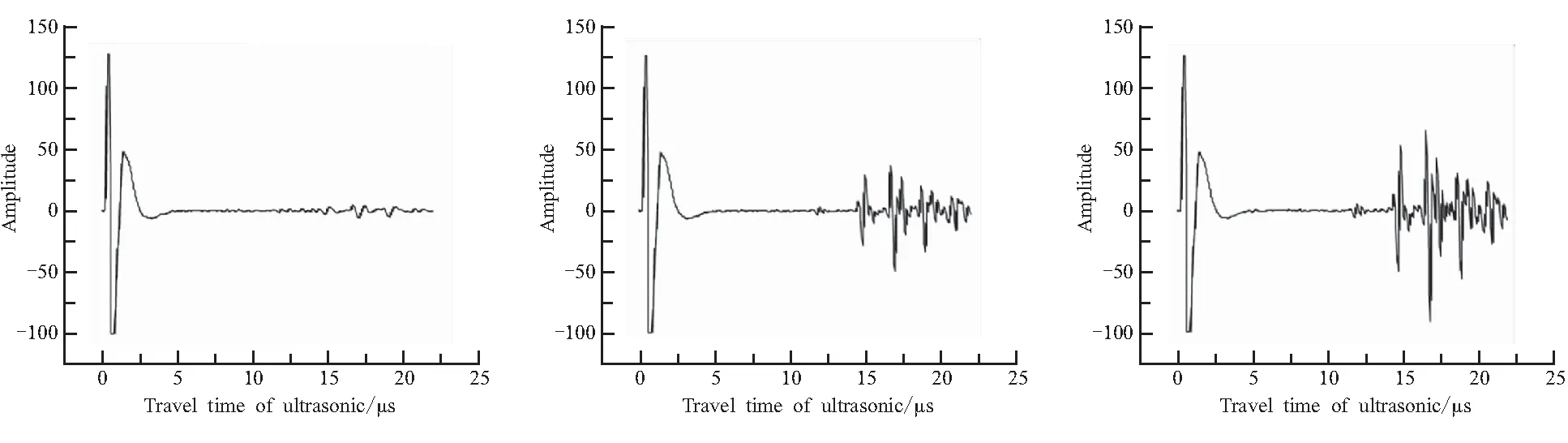

图3为样片底面超声波反射回波信号随压延时间的变化,其中0~5 μs的信号是由超声波发射脉冲引起的,与试样无关;10~25 μs的信号为超声波通过样片的反射回波信号,其幅值大小反应了超声波在传播过程中的衰减程度,回波信号幅值越小,则超声波在传播过程中的衰减越大,反之则越小。

比较图3(a)~(c)的变化可看出,随着压延时间的增大,超声波回波幅值越来越大,即超声波在传播过程中的衰减越来越小,可能的原因有以下三点:

(a)Calendering time is 10 min (b)Calendering time is 22 min (c)Calendering time is 34 min

(1)由于测试所用探头为双晶探头,其检测原理为V型底波反射法,无法探测到样片表面回波的变化。若物料在加工过程中声阻抗变化较大,则会使检测过程中探头-样片界面的反射率与透射率发生改变,使测得的底面回波幅值发生变化。

(2)若介质中存在较多颗粒,则会使超声波产生散射衰减,颗粒粒径越大,散射衰减越大[13-15]。物料的塑化原理为溶胀溶解塑化,若塑化不完全,则基体中会存在CA颗粒,若CA颗粒粒径量级上接近或超过超声波波长,会使超声波信号产生较大散射衰减。

(3)在压延过程中,物料随水分的减少密度会发生改变,其变化规律如图4所示。由图4看出,在压延过程中,物料密度逐渐增大,其原因为在压延过程中物料结构随水分不断减少由疏松变得致密。疏松结构中常伴有气孔,若样片中存气孔则会使超声波发生散射衰减。

图4 样片密度随压延时间的变化Fig.4 Density of samples varies with calendering time

3 基于超声波反射法探究超声波在物料中衰减的原因

3.1 样片声阻抗分析

入射声压与反射声压的关系如式(1)所示。

(1)

式中Po为反射声压;Pr为入射声压;Z1为水的声阻抗;Z2为代料样片的声阻抗。

(2)

式中P为声压;I为声强;ρ为介质(水)的密度;c为介质(水)的声速。

(3)

式中A为超声波幅值;ω为超声波角频率。

由式(1)~式(3)可知:

(4)

式中Ao为指反射声波幅值;Ar为入射声波幅值。

由式(4)可知,在实验条件下,样片表面超声波反射回波幅值的变化仅与声阻抗变化相关。

为探究超声波衰减的原因,本文以点聚焦探头采用水浸法对样片进行测试。所用设备为型号为BSN900C的超声波检测仪,点聚焦探头中心频率为5 MHz,测试方式如图5所示。

图5 超声波水浸法测试装置Fig.5 Device for testing ultrasonic reflection echo by water immersion method

图6为样片表面回波幅值的变化。可看出,随压延时间的增加样片表面回波幅值的变化基本是无规律的,其波动的原因可能与样片的表面质量及样片与探头中心线的垂直度相关。

图6 样片表面超声波反射回波幅值随压延时间的变化Fig.6 The changes of amplitude of the ultrasonic reflection echo on the surface of the sample with the processing time of the calendering

由其变化趋势可以分析出,随着压延时间的增加,超声波反射回波幅值Ao并未发生明显变化,根据式(3)~式(4)可推出超声波在水-样片表面的反射率并未发生明显变化,即样片声阻抗Z2并未发生明显变化,而图3中样片超声波底波幅值却随压延时间的增加单调增加。因此,图3中样片超声波幅值衰减变小的原因与样片声阻抗变化无关。

3.2 CA颗粒与超声波波长的比较

图7为无样片时与存在代料样片(压延时间22 min)时的超声波回波信号。图7(a)为无样片时的超声波回波信号,22~26 μs的波峰为超声波遇到水槽底面的回波信号。图7(b)为存在样片时的超声波回波信号,14~16 μs的波峰为样片的表面的反射回波信号,22~24 μs的波峰为水槽底面的反射回波信号。比较图7(a)与图7(b)可以看到,有无样片时水槽底面反射回波信号到达探头的时间是不同的,这是由于超声波在水和样片中传播速度不同,由此可以计算出样片中超声波声速c′。

(a)There is no sample (b)There is a sample

经过测量样片厚度l=2.6 mm,图7(a)中水槽底面回波峰值所在时刻ta=23.69 μs,图7(b)中水槽底面回波峰值所在时刻tb=22.28 μs。超声波在水中传播时,其传播速度可由式(3)~式(5)计算得出

c=co+4.6×T

(5)

其中,co为超声波在0 ℃水中的传播速度,1400 m/s;T为水的温度,实验条件下为15 ℃,由此可计算出实验条件下水的声速为c=1469 m/s。

根据已知条件可得方程:

(2l)/c-(2l)/c′=ta-tb

解方程得c′=2442 m/s。

则超声波波长λ=c′/f=(2442 m/s)/(5×106Hz)=0.0000488 m=488 μm。

用同种方法可计算超声波在其他样片中的长,计算得样片中超声波波长在464~502 μm,而实验所用CA颗粒粒径在212 μm左右,CA颗粒粒径约为0.42~0.46倍超声波波长。由于CA颗粒粒径与超声波波长量级上相近,所以若样片中存在较多未溶解的CA颗粒,则会使超声波产生较大的散射衰减。

4 基于断面SEM图分析超声波在样片中衰减的原因

图8为不同压延时间取下的样片断面放大50倍的SEM图。

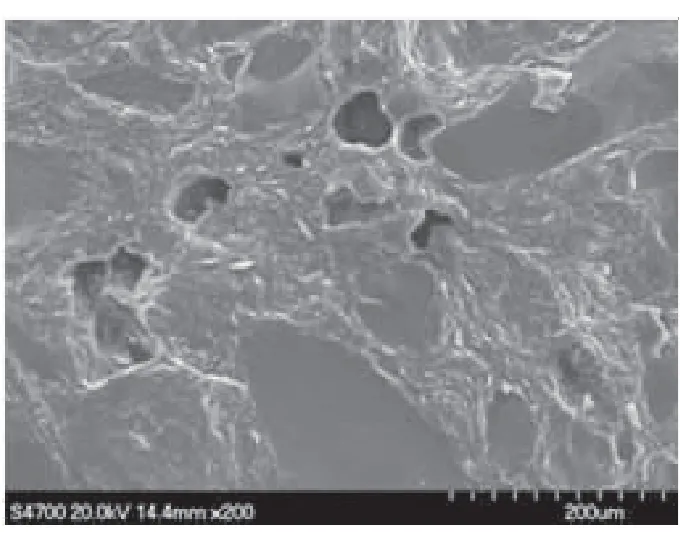

由图8可看出,在压延时间为10 min时断面有较多微坑和气孔;随着压延时间的增加,微坑和气孔的数量逐渐减少,直至逐渐消失。图9为压延时间为10 min时取下的样片的断面放大200倍的SEM图,可清晰地看到微坑和气孔的微观形貌。由于微坑表面都比较光滑,并且随压延时间的增加,微坑数量逐渐减小,所以判断这些微坑是未溶解的CA颗粒在制样过程脱离界面形成的。由3.2节可知,CA颗粒粒径与超声波波长接近,因此,样片中未溶解的CA颗粒会使超声波产生较大的散射衰减。

(a)Calendering time is 10 min (b)Calendering time is 22 min (c)Calendering time is 34 min

对比图8和图3可看出,当压延时间为10 min时,断面有较多微坑和气孔,超声波反射回波幅值较小;当压延时间为22 min时,断面微坑和气孔明显减少,超声波反射回波幅值明显增加;当压延时间为34 min时,断面已看不到微坑和气孔,超声波反射回波幅值达到一个较高的水平。

由图8、图9和图3可看出,物料在塑化过程中,其微观形貌发生了较大的变化,CA颗粒和气孔随物料塑化程度提高逐渐消失,而这种变化会使超声波在物料中的衰减产生较大变化,因此,可通过超声波检测来表征物料的塑化程度。

图9 压延时间为10 min时取下的样片断面放大200倍的SEM图Fig.9 200-fold SEM image of the cross-section of the sample GTAken at 10 min calendering time

5 结论

本文基于与改性双基推进剂塑化原理相似的代料进行实验,通过取样离线检测方式探究了随压延时间的变化超声波在物料中衰减变化的规律,实验检测表明随压延时间增加,超声波幅值衰减逐渐减小。通过水浸法对样片进行了超声波测试,测试结果表明,超声波在样片中衰减变化的的原因并非样片声阻抗发生了变化;计算了样片中超声波波长,发现CA颗粒粒径与超声波波长量级接近,会使超声波产生散射衰减;对样片进行了SEM测试,通过电镜图证明了超声波在样片中衰减变小的原因主要是随压延时间的增加,样片中气孔减少、CA颗粒减少。

由于超声波反射回波幅值在改性双基推进剂代料塑化前后差异较大,并且这种变化与代料塑化过程中其微观形态的变化相关联,因此可以有力地推断可通过超声波来表征改性双基推进剂的塑化程度。若能通过超声波实现在线测量,则可在线表征改性双基推进剂在压延过程过程中的塑化程度,对提高改性双基推进剂加工质量、减小加工过程的燃爆风险具有重要的应用价值。