2219铝合金锻件TIG焊接头的组织和腐蚀行为

2020-04-29徐道芬陈康华邢军陈送义李晓谦

徐道芬 陈康华 邢军 陈送义 李晓谦

(1.中南大学 轻合金研究院,湖南 长沙 410083;2.桂林航天工业学院 机械工程学院,广西 桂林 541004;3.桂林航天工业学院 广西高校机器人与焊接重点实验室,广西 桂林 541004;4.中南大学 粉末冶金国家重点实验室,湖南 长沙 410083)

2219铝合金具有较好的高低温力学性能、良好的耐蚀性能及焊接性能等优点,已全面取代2014铝合金成为运载火箭贮箱的主体材料[1- 3]。钨极氩弧焊(TIG)因焊接工艺灵活、焊缝质量高,是贮箱材料连接的主要方式。焊接接头质量的好坏直接影响着贮箱的使用寿命,关乎运载火箭整体性能。因此,焊接工艺优化、质量检测手段、焊接缺陷修复等工程化问题得到了大量研究,以此为基础的2219接头性能研究亦得以开展[4- 7]。其中,关于2219铝合金焊接接头抗腐蚀性能的研究显得至关重要。有研究表明[8- 11],Al-Cu-Mn合金焊接接头的腐蚀行为主要与粗大第二相有关,在腐蚀环境中第二相周围的贫铜区将作为阳极优先溶解,形成点蚀源。若第二相尺寸较大,微腐蚀电池电偶效应明显,点蚀坑将逐步发展为剥落腐蚀,加剧腐蚀程度;反之,若第二相尺寸较小,电偶效应较弱,主要以独立的点蚀坑为主。然而,这些研究主要集中在焊缝区和母材区腐蚀性能的对比研究,对焊接接头其他区域并未深入研究,且忽略了时效析出行为对接头腐蚀性能的影响。

对2219铝合金TIG焊件而言,焊缝到基材因受热不同可分为焊缝区、熔合区、热影响区和母材区4个区域,其中热影响区又可细分为淬火区和过时效区。以上各区域第二相的类型、大小、分布、数量直接影响着接头的腐蚀性能。故本研究以时效态2219铝合金锻件为研究对象,通过对TIG焊焊接接头各区域组织、腐蚀性能的分析,揭示了合金中粗大残余结晶相、时效析出相、基体和无沉淀析出带对接头腐蚀行为的耦合影响。

1 实验

实验材料为某单位提供的2219铝合金锻件。热处理状态为T83,即535 ℃固溶4 h+3%冷压变形,随后于165 ℃人工时效24 h。随后将锻件加工成100 mm×100 mm×6 mm矩形板材。采用直径为2.0 mm的H703焊丝在YC-500WX4HNE型焊机上进行TIG对焊试验。其焊接工艺为:对焊接试样开Y型90°坡口→去除焊接处表面氧化膜和杂质→点焊固定→采用240~300 A焊接电流、300 mm/min焊接速率、15 L/min氩气流量进行单面三层焊,其中打底焊、填充和盖面焊电流分别为280、240、240 A。母材及焊丝成分(质量分数)如表1所示。

试样经磨平抛光后,用Keller试剂(0.5%HF+1.5%HCl+2.5%HNO3+95.5%H2O,体积分数)腐蚀,以观察显微组织。将样品用砂纸打磨至0.08 mm,利用MTP-1双喷电解减薄仪对样品进行冲孔减薄,电解液为30%硝酸和70%甲醇混合液,工作温度控制在-25~-30 ℃,工作电压为15~20 V。随后在JEM-2100F型透射电镜上进行TEM分析。

根据国标GB/T 22639—2008进行剥落腐蚀实验,腐蚀介质为234 g/L NaCl+50 g/L KNO3+6.5 ml/L HNO3(质量分数,68%),余量为蒸馏水。沿垂直焊缝方向取样,试样经粗磨、精磨、抛光后置于温度为(25±1)℃的恒温水箱中,每隔一段时间观测试样腐蚀面的腐蚀情况,并拍照记录。浸泡48 h后,用30%的硝酸溶液对试样进行清洗,按照标准HB5455—90对腐蚀后的试样进行评定,具体腐蚀等级如表2所示。

根据硬度测试结果,选取焊缝区、淬火区、过时效区和母材区试样,试样面积约为10mm×10mm。但由于淬火区宽度尺寸约为6mm,故在电化学测试时需要通过辅助内圈来缩小腐蚀介质与试样之间的接触面积(约5mm2),以保证测试结果的准确性。合金试样打磨抛光后用超声清洗(依次为去离子水、乙醇和去离子水),风吹干待用。

表2 剥落腐蚀等级

采用CHI660C型电化学工作站测量开路电位(OCP)、阻抗谱(EIS)以及阳极循环极化曲线(Tafel)。采取工作电极、对电极、参比电极分别为测试试样电极、片状铂电极和饱和甘汞电极(SCE)的三电极体系。腐蚀介质为3.5%NaCl溶液,实验室温度为室温(25±3)℃。测试前将试样置于溶液中浸泡30 min,按OCP→EIS→Tafel顺序完成电化学测试。极化曲线测试电势区间为-1.1~-0.3 V,扫描速度为0.005 V/s。

2 实验结果

2.1 显微组织

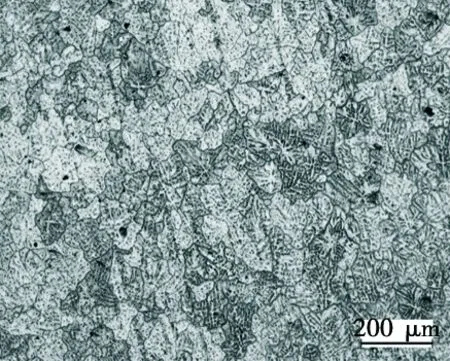

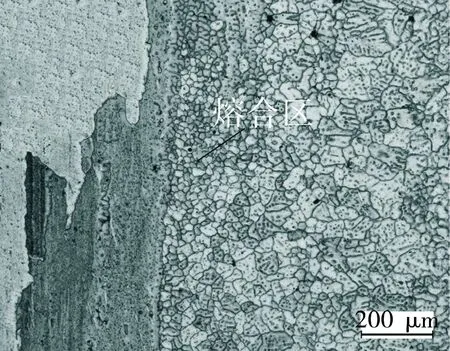

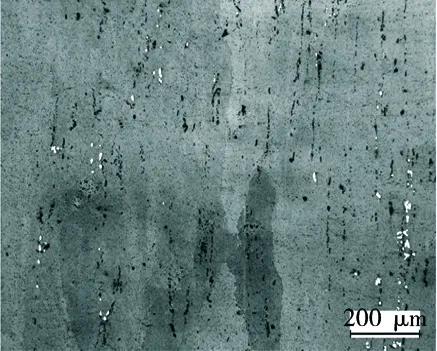

图1示出了2219铝合金锻件及焊接接头显微组织。在本课题组的前期研究中[12],已对接头各区域第二相微观形貌和成分进行了分析,因此本研究将直接引用其结果。由图1(a)知,接头焊缝区组织致密,呈树枝状,结合Al-Cu合金相图知,析出相为αAl+Al2Cu共晶组织和少量杂质相,主要沿晶分布,少许在晶内析出;熔合区亦称为过渡区,为焊接填充物与原始合金交混形成的组织,为等轴晶,但大小不均匀,靠近焊缝区一端属于垂直于熔池壁、沿散热方向生长的柱状晶区,而靠近母材区一侧属于激冷区细等轴晶组织(见图1(b));热影响区由于受到了焊接热循环作用,晶粒发生了明显的粗化,淬火区再结晶晶粒呈等轴状,而靠近母材区的过时效区再结晶晶粒发生不均匀长大(见图1(c))。母材中仍有大量白色Al2Cu相和少量黑色Al7Cu2Fe残余结晶相存在,Al2Cu相主要在晶内析出,而Al7Cu2Fe杂质相横穿结晶或在晶内随机分布(见图1(d))。

(a)焊缝区

(b)熔合区

(c)热影响区

(d)母材区

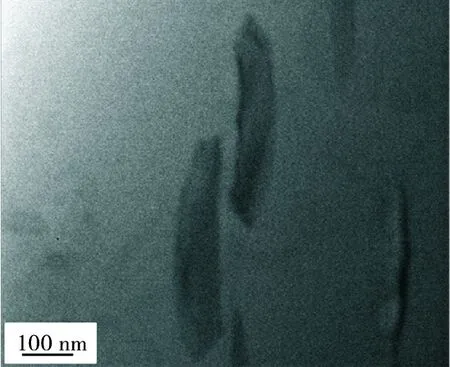

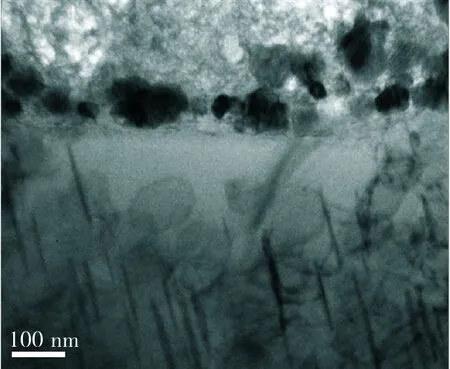

2219铝合金锻件焊接接头母材及热影响区TEM形貌如图2所示。图2(c)、2(f)、2(i)所示衍射花样均沿〈001〉晶带轴入射得到。由图2(a)-2(c)知,淬火区存在残留有粗大未熔Al2Cu结晶相,部分区域有细小析出相析出,衍射花样证实沿{200}Al晶面有θ"相引起的半连续芒线,但较微弱,说明θ″析出相并不多,且未见无沉淀析出带(PFZ)。而由图2(d)-2(f)知,过时效区除了有未熔残余Al2Cu结晶相外,还有少量析出相存在,其尺寸约为100 nm。结合衍射花样发现{200}Al晶面的半连续芒线基本消失,但θ′相衍射斑在{110}Al位置清晰可见。可认为,焊接时因热影响θ"已基本完全转化为θ′。另外,晶界上的θ′相明显粗大且呈断续分布,出现一定宽度的PFZ。而由图2(g)-2(i)知,合金母材中可以观察到明显的半连续芒线和十字花结构,即表明θ"相θ′相共同存在,且θ′相在晶界上连续析出。

2.2 剥落腐蚀行为

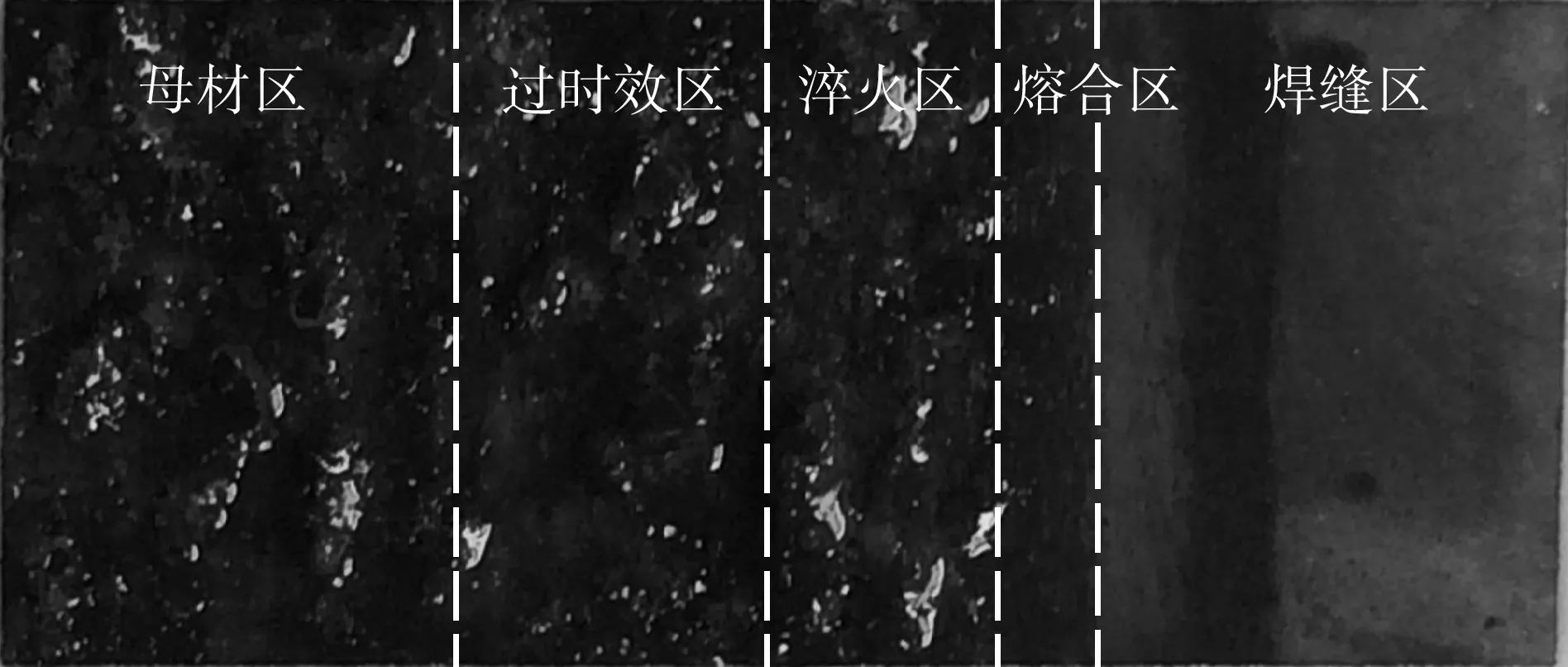

图3为2219铝合金锻件焊接接头剥落腐蚀液中浸泡48 h后的剥落腐蚀宏观实物照片。可以看出,接头焊缝区基本保持了腐蚀前的形貌,没有剥蚀的迹象,剥落腐蚀等级为N级;熔合区可以观察到许多不连续分布的点蚀坑,表面大部分区域保持着金属光泽,剥落腐蚀等级为P级;热影响区中,淬火区表面稍有鼓起和开裂,部分区域存在点蚀的迹象,仔细观察可以发现有轻微剥蚀层,剥落腐蚀等级为EA级,而过时效区的剥落腐蚀程度较严重,大部分表层金属产生剥蚀层,且已腐蚀至深层金属,剥落腐蚀等级为EB级;母材区的剥落腐蚀程度略比过时效区严重,其表面大部分区域产生了剥蚀层,同样已腐蚀至深层金属,试样表层残余大量剥蚀产物,剥蚀等级为EC级。

2.3 电化学腐蚀行为

图4示出了2219铝合金锻件焊接接头各区域试样分别在3.5%NaCl溶液中的开路电位。开路电位在一定程度上可以反映材料发生腐蚀的可能性,合金试样完成开路电位测试后得出的电位数值越正,其发生腐蚀的倾向性就越小;同时,电位在测试时间范围内的上下波动越小,合金试样对腐蚀的敏感性越弱小[13]。由图可知,开路电位由焊缝区向母材区依次发生负移,表明接头耐腐蚀性能从强到弱的顺序为:焊缝区、淬火区、过时效区、母材区。

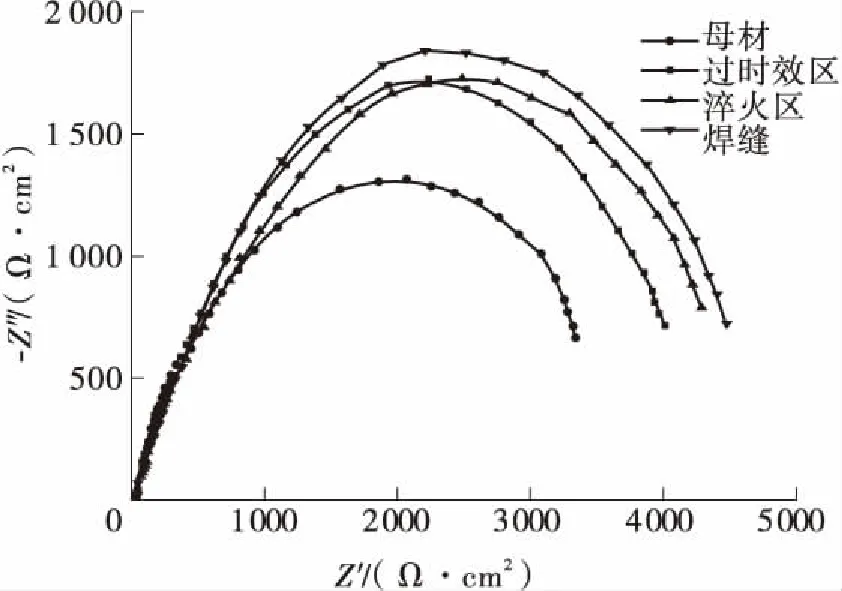

图5示出了2219铝合金锻件焊接接头各区域试样分别在3.5%NaCl溶液中的电化学阻抗谱。其中,图5(a)为以阻抗实部Z′为横坐标,虚部Z″为纵坐标建立的Nyquist图;图5(b)为该电化学系统的等效电路图,其中RL表示参比电极与被测电极之间的溶液电阻,Rt表示电化学电荷转移电阻,Cd表示常相角元件;图5(c)和图5(d)为Bode图,分别反映阻抗模Z、相位角θ与频率ω对应关系。根据Al-Cu合金体系的特点,拟建立等效电路对阻抗进行拟合[14- 16],可以确定电极阻抗Z为

(1)

(a)淬火区TEM明场图

(b)淬火区晶界无沉淀析出区

(c)淬火区衍射斑

(d)过时效区TEM明场图

(e)过时效区晶界无沉淀析出区

(f)过时效区衍射斑

(g)母材区TEM明场图

(h)母材区晶界无沉淀析出区

(i)母材区衍射斑

图3 2219铝合金接头剥落腐蚀形貌

Fig.3 Macrographs of welding joint of 2219 aluminum alloy after immersion in EXCO solution

对式(1)进行整理可得

(2)

根据式(2),建立阻抗的实部Z′和虚部Z″的对等关系式:

图4 2219铝合金锻件焊接接头在3.5%NaCl溶液中的开路电位

Fig.4 Open circuit potential of welding joint of 2219 aluminum alloy in 3.5%NaCl solution

(a)Nyquist图

(b)模拟电路图

(c)阻抗模值-频率图

(d)相位角-频率图

图5 2219铝合金锻件焊接接头在3.5%NaCl溶液中的电化学阻抗谱

Fig.5 Nyquist plot and Bode plot of welding joint of 2219 aluminum alloy in 3.5%NaCl solution

(3)

(4)

在小幅度测量信号条件下,RL、Rt和Cd均视为常数,且可以通过Nyquist图直接求出,由式(3)、(4)知阻抗的实部Z′、虚部Z″仅为频率ω的函数,随频率ω的变化而变化。其中,参数Rt在一定程度上反映试样表面受腐蚀程度,可用于判断合金腐蚀速率。故由图5(a)可看出,焊接接头各区域阻抗弧半径由母材区至焊缝区依次变大,表明接头由母材过渡到焊缝区的耐蚀性能有所提高。

同时,由式(3)、(4)可计算出阻抗模和相位角与频率的关系,即:

lg|1+jωRtCd|

(5)

(6)

根据式(5)、(6)可绘制相应的Bode图,如图5(c)、5(d)所示。在Bode图中,也可根据焊接接头各区域对应的阻抗模值的对数数值大小及其相位角曲线的高低来反映合金的耐腐蚀性能[17- 18]。从图5(c)、5(d)中可以看出,合金焊接接头不同区域阻抗模值对数值由焊缝区至母材区依次递减、相位角由焊缝区至母材区逐渐变低。也可以证实合金焊后接头各区域的抗腐蚀性能从强到弱的顺序为:焊缝区、淬火区、过时效区、母材区。

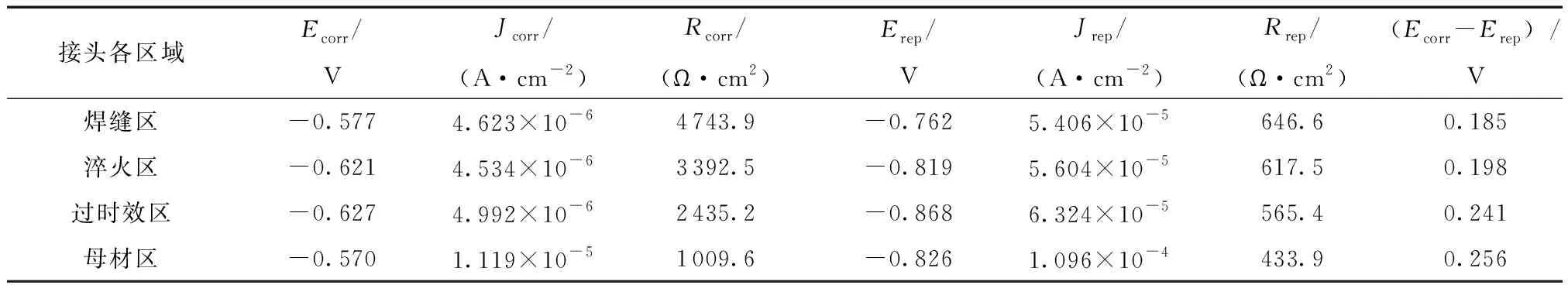

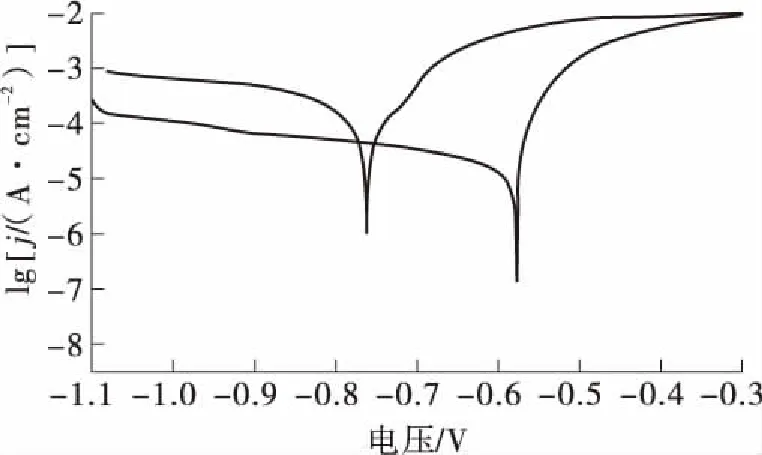

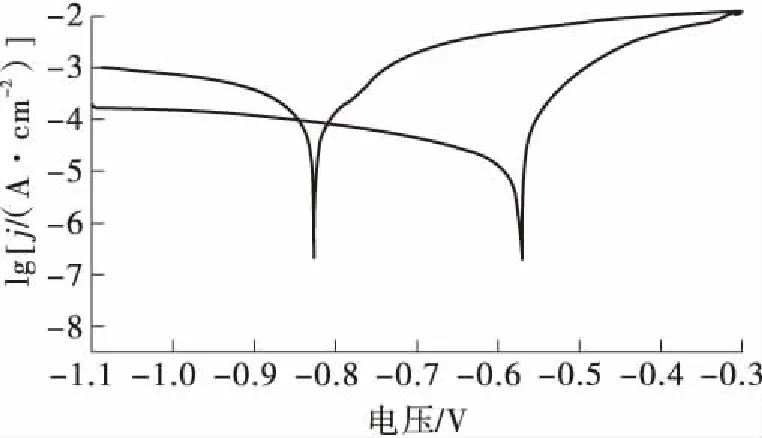

图6示出了2219铝合金锻件焊接接头各区域试样分别在3.5%NaCl溶液中的循环极化曲线。通过极化曲线可获得自腐蚀电流密度(Jcorr)、自腐蚀电位处线性极化电阻(Rcorr)、自腐蚀电位(Ecorr)、保护电位(Erep)等一些重要参数,将其列于表3中。结合图6和表3可知,合金接头各区域自腐蚀电流密度Jcorr由焊缝区至母材区逐渐变大,从 4.623×10-6A/cm2减小为1.119×10-5A/cm2;单位面积极化电阻Rcorr由焊缝区至母材区依次减少,从4 743.9 Ω·cm2减小为1 009.6 Ω·cm2。这表明接头由焊缝区逐渐过渡到母材区,腐蚀速率增加,耐蚀性能降低。自腐蚀电位(Ecorr)是混合型电位,其值由阴极、阳极腐蚀反应共同确定;保护电位(Erep)指的是回扫电流密度回复到钝态稳定区时所对应的电位。自腐蚀电位与保护电位之间的差值(Ecorr-Erep)可以反映出材料发生局部腐蚀的程度。Ecorr-Erep的差值越大,表明合金再钝化能力越差,在腐蚀反应初期局部腐蚀的发展程度越大。合金接头各区域Ecorr-Erep值由焊缝区至母材区逐渐增加,从0.185V增至0.256V,腐蚀倾向增加,进一步证实了合金焊接接头耐腐蚀从强到弱的性能排序为:焊缝区、淬火区、过时效区、母材区。

表3 2219铝合金锻件焊接接头在3.5%NaCl溶液中的循环极化曲线参数

(a)焊缝区

(b)淬火区

(c)过时效区

(d)母材区

图6 2219铝合金锻件焊接接头在3.5%NaCl溶液中的循环极化曲线

Fig.6 Cyclic polarization curves of welding joint of 2219 aluminum alloy in 3.5%NaCl solution

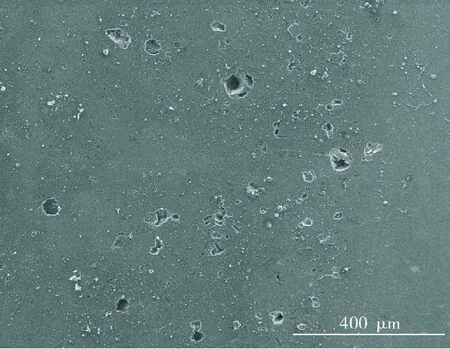

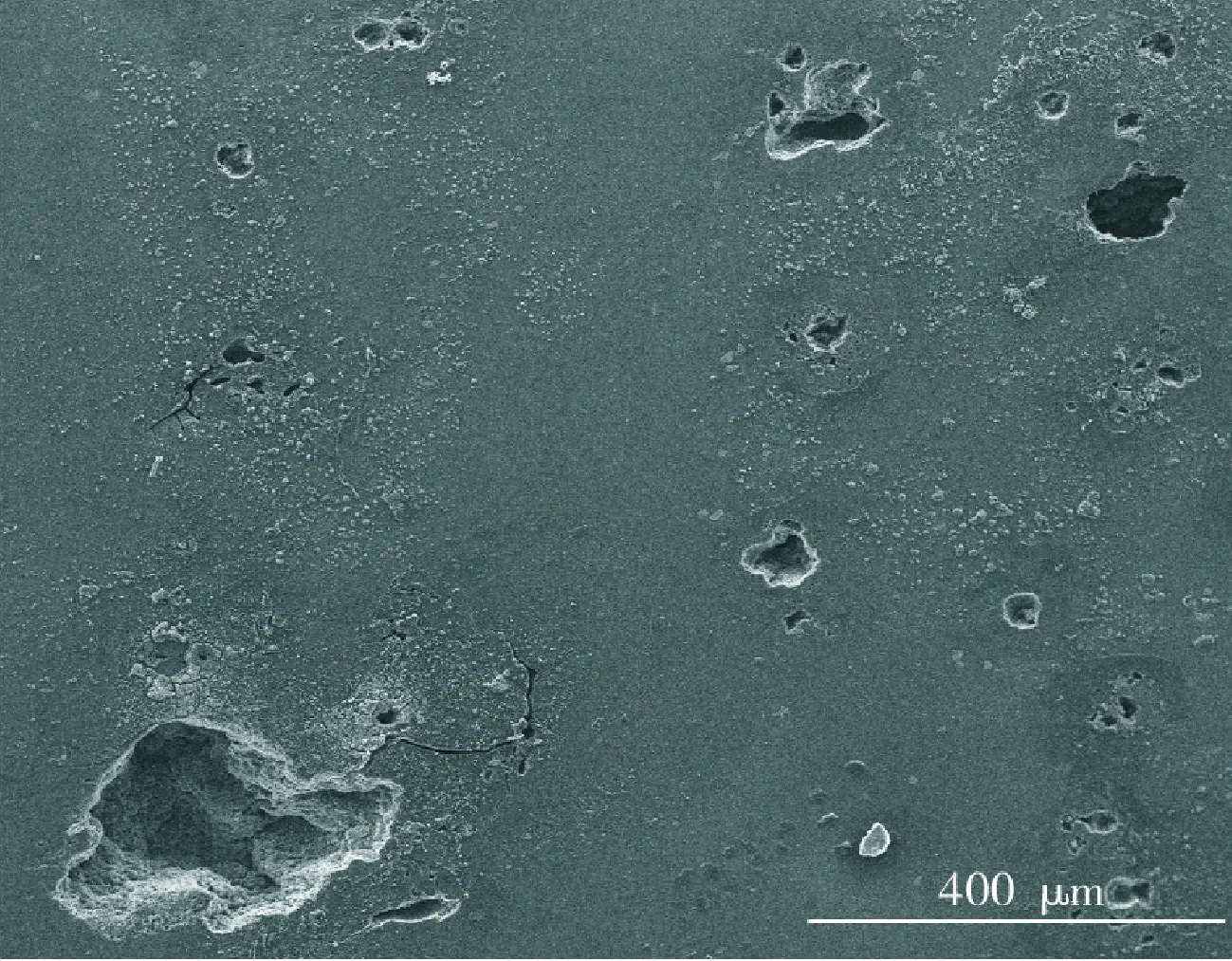

图7示出了2219铝合金锻件焊接接头完成电化学试验后的微观腐蚀形貌。可知,2219铝合金接头各区域的腐蚀程度有所不同,但均以点蚀为主。焊缝区存在较多细小腐蚀坑,如图7(a)所示。而熔合区腐蚀形貌比较复杂,可以看出腐蚀形貌以熔合线为分界线,两侧腐蚀形貌不同,熔合线左侧为焊缝区腐蚀形貌呈雪花状,右侧淬火区出现明显的腐蚀凹坑,如图7(b)所示。相比淬火区,过时效区发生了严重的腐蚀,表面可以观察到许多尺寸较大的腐蚀坑,如图7(c)所示。母材区发生了更为严重的腐蚀,表面可以观察到大量连续分布的腐蚀坑,如图7(d)所示。

3 分析与讨论

3.1 焊接过程中第二相的演变

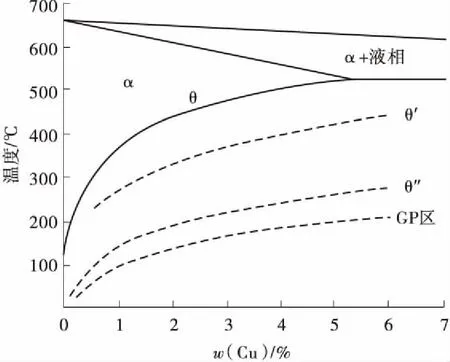

由Al-Cu二元合金相图知(见图8),在平衡凝固条件下,Cu在Al中的最大固溶度为5.6%,随着Cu含量的增加会导致Al2Cu共晶相明显增多。本实验条件下,合金中Cu含量远高于其在Al中的固溶度,故合金铸态组织中会有大量Al2Cu共晶相生成,同时由于杂质元素Fe的存在,也会存在高熔点Al7Cu2(FeMn)杂质相。多向锻变形处理对粗大Al2Cu、Al7Cu2(FeMn)共晶相有一定的破碎作用,并使之随机分布在晶内或晶界上。在固溶处理过程中,部分尺寸较小的Al2Cu相回溶,尺寸较大的Al2Cu相则继续残留在铝基体中,而针状或短棒状杂质相Al7Cu2(FeMn)难以溶解,故在焊件母材区可看到大量残余相(如图1(d)所示)。焊缝组织主要取决于焊丝化学成分和结晶过程,且结晶过程对组织形貌的影响远大于焊丝化学成分对组织形貌的影响。焊丝随熔随冷,属于快速凝固结晶,形核过冷度较大,晶体生成速度较快,故容易在晶界和枝晶间形成αAl+Al2Cu共晶组织,晶内仅有少许Al2Cu质点析出(如图1(a)所示)。由于焊接热的作用,使焊丝与基材重熔冷却形成的一种交混合金,即熔合区。根据熔池温度场分布特征,熔池边缘温度稍高于母材温度,导致与基材接触部分金属液迅速冷却,再加上基材与熔池之间所形成的低速附面层中含有大量未熔Al3(Zr、Ti)沉淀粒子,都能起到非均匀形核的作用,使靠近基材一侧生成细小等轴晶。随着冷却的继续,散热的方向性增强,导致靠近焊缝一侧晶粒优先长大,形成粗大的柱状晶(见图1(b))。

(a)焊缝区

(b)熔合区

(c)过时效区

(d)母材区

图7 2219铝合金锻件焊接接头电化学腐蚀后的腐蚀形貌

Fig.7 Macrographs of welding joint of 2219 aluminum alloy after cyclic polarization curve test

图8 Al-Cu合金相图(富Al角)[19]

已知Al-Cu合金的典型时效析出序列为:过饱和固溶体→淬火团簇GP→θ″→θ′→θ(Al2Cu),且随着时效时间的延长或时效温度的升高,时效析出序列中各阶段析出相脱溶和回复同时,并逐渐长大粗化。对于本实验中所采用母材为固溶时效处理后合金,故其第二相组织中除了粗大的Al2Cu和Al7Cu2(FeMn)残余结晶相,还有θ″和θ′时效析出相,且在晶界上呈连续分布(见图2(g)-2(i))。对于靠近焊缝的淬火区将发生再次固溶,使部分强化相溶解,形成含Cu过饱和固溶体,并发生自然时效,其强化相以GP区为主,并含有少量θ″;又因为Cu原子扩散速度慢,致使晶界上未出现析出相(见图2(a)-2(c))。由于电弧热作用的减弱,远离焊缝的区域将发生过时效使θ″相快速转换为θ′相,并粗化,同时晶界上的析出相长大并呈不连续分布(见图2(d)-2(f))。

2219铝合金在焊接过程中,由焊缝区至母材区受到了不同温度的焊接热循环作用,使基材中的第二相粒子发生重熔、固溶、析出和长大过程,使得接头各区域晶内析出相的形状、大小及分布不同,且晶界结构形态也不同,从而使接头各区域耐腐蚀性能不同。故认为接头各区域微观组织的不同是造成其腐蚀性能存在差异的根本原因。

3.2 腐蚀机理分析

结合前期研究成果表明,Al2Cu残余结晶相主要在晶内析出,少数沿晶界析出,导致在该相周围出现贫铜区。众所周知,Cu、Al元素标准电位分别为+0.34V、-1.67 V,致使Al2Cu相与周围贫铜区电学性质差异较大,对腐蚀极为敏感。可见,残余Al2Cu共晶相是诱导2219铝合金发生腐蚀的最主要原因。文献[20]通过模拟实验得出,Al-4%Cu合金中粗大Al2Cu相腐蚀电位高于周围贫铜区,在腐蚀介质中Al2Cu相与周围基体贫铜区形成腐蚀微电池,Al2Cu相为阴极,贫铜区为阳极,由于贫铜区面积很小,故形成一个“小阳极-大阴极”的原电池,发生阳极溶解,腐蚀过程缓慢。随着时间的延长,贫铜区腐蚀加剧,直至Al2Cu相与周围基体剥离而脱落,形成腐蚀坑。

另外,时效处理会有纳米级析出相在晶内或晶界生成,因此晶界析出相是否连续粗化、有无无沉淀析出带(PFZ)、晶内析出相粗化与否都是在腐蚀环境中需要考虑的问题。文献[21- 22]通过采用铸态Al2Cu模拟晶界析出相θ,纯铝模拟PFZ,淬火态合金模拟基体,已证实合金基体、晶界析出相与PFZ之间必存在电位差,其自腐蚀电位关系为:Ematrix>Eθ>EPFZ。其中,无沉淀析出带电位最负,在电化学腐蚀中作为阳极,最先腐蚀。合金在时效过程中,随着晶界析出相的形核和长大,PFZ因Cu溶质原子不断减少,电位明显负移,与基体电位差增大,导致合金耐蚀性能下降。由此可知,不同时效态Al-Cu-Mg-Ag合金抗腐蚀能力从大到小依次为:欠时效态、峰时效态、过时效态。当然,晶内析出相(θ″/θ′)与周围基体也存在电位差,但晶内析出相与晶界析出相相比细小得多,使晶内析出相附近基体仍有大量Cu溶质原子,故晶内析出相与基体电位差较小,所以θ″/θ′相腐蚀敏感性最小。可见,晶界析出相、PFZ和基体存在电位差是影响Al-Cu合金耐蚀性能的另一因素。

研究焊接接头腐蚀机理,其关键是要弄清楚焊接时由于受到了不同温度的焊接热循环作用而致使接头各区域微观组织的变化情况。焊缝区可以理解为合金发生了重熔快冷,使Cu在Al基体中的固溶度增加,晶粒均匀致密,Al2Cu共晶相较为细小,无论是沿晶分布还是在晶内析出,这些第二相与基体之间的电化学差异较小,耐蚀性能最好。而对淬火区、过时效区和母材进行分析,发现3个区域所含有的残余结晶相基本差不多,主要区别在于淬火区基本不见时效析出相,处于峰时效态的母材晶内有θ″+θ′,晶界也有连续的θ′析出,而过时效区域第二相体积分数与母材基本保持不变,但晶界析出相却呈断续分布,如图2所示。当晶界析出相呈连续分布时,晶界析出相电位相对于基体更低,在腐蚀时将作为腐蚀通道加速阳极溶解速率;当晶界析出相呈断续分布时,晶界电位会正移,腐蚀敏感性降低,这与Proton、Lin等[23- 24]的研究结果一致;而残余结晶相与基体电位差是引起淬火区发生腐蚀的唯一原因。故焊接接头耐蚀性能从强到弱依次为:焊缝区、淬火区、过时效区、母材区,与图4、图5和图6实验结果一致。由前面分析知,2219铝合金焊接接头发生电偶腐蚀的影响因素依次为:粗大残余结晶相与周围贫铜区之间产生的电偶效应最大,晶界析出相、PFZ和基体之间产生的电偶效应次之,晶内析出相与基体金属之间产生的电偶效应最弱。

4 结论

(1)2219铝合金锻件母材中残余结晶相Al2Cu主要在晶内析出,时效析出相在晶界上连续分布或晶内析出;焊缝区为典型铸态组织,αAl+Al2Cu共晶组织主要沿晶分布,少量在晶内析出;熔合区靠近焊缝一侧为柱状晶,而靠近母材一侧为细小等轴晶;淬火区中部分细小残余结晶相重熔,仅有少量θ″时效强化相;过时效区析出相粗化,在晶界上呈断续分布。

(2)不同尺度第二相与基体之间都存在电位差异,诱导合金发生一定程度的腐蚀。粗大残余结晶相与周围贫铜区之间产生的电偶效应最大,晶界析出相、PFZ和基体之间产生的电偶效应次之,晶内析出相与基体金属之间产生的电偶效应最弱。

(3)2219铝合金焊接接头的腐蚀行为是由残余结晶相、合金基体、析出相和晶界结构共同引起的,导致焊接接头不同区域存在电位差,发生电化学腐蚀。焊缝区抗腐蚀性能最优,淬火区次之,过时效区继续变差,母材最差。