面向牙刷操作的DELTA机器人设计与仿真分析

2020-04-28周海燕朱银龙朱雄伟王化明

周海燕, 朱银龙*, 朱雄伟, 王化明

(1.南京林业大学机械电子工程学院,江苏 南京 210037;2.南京航空航天大学机电学院,江苏 南京 210016)

牙刷是我们日常生活中不可或缺的物品,在牙刷的制造过程中存在送料和植毛等工序,在植毛之前需要对牙刷柄进行分拣与定位,所以在加工过程中经常需要对牙刷进行相应的分拣和运送,其稳定性和效率直接关系到牙刷制造的质量和产量。传统的植毛机工作时还需要工人手工将牙刷柄面朝上放进植毛机的夹具中,这种方式过于依赖人工,效率低而且精度不高,常常出现因为牙刷柄位置摆放不当而阻碍了植毛工作进行的现象[1]。市场上推出了一些自动送料机构,其采用的是串联型机械手臂,但该机器在上料过程中对牙刷柄姿态的调整和机械手的搬运分开进行,动作复杂且流水线占地面积较大,当大量牙刷进入分拣带时容易造成卡堵现象。因此,有必要对现有牙刷送料机构进行改进。本文主要设计和分析一种应用于牙刷送料植毛过程中针对传送带上散落的牙刷进行分拣和运送的 DELTA 机器人[2-3],可实现同时进行牙刷柄的分拣、姿态调整、拾取定位,一次性完成植毛前的各种工艺。DELTA机器人结构简单,运行速度快,可以大幅提高分拣与搬运效率[4-5]。

1 DELTA 机器人结构设计

1.1 设计要求

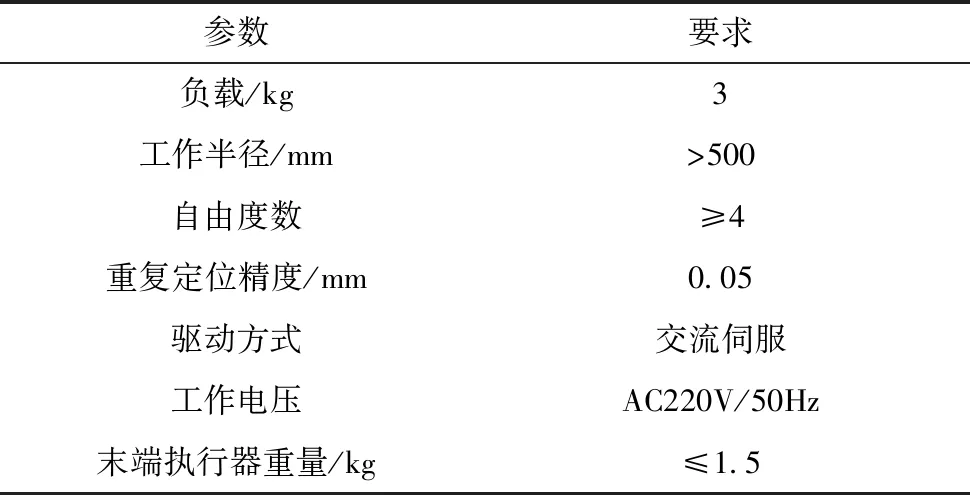

本设计以牙刷为对象,旨在实现对流水线上的牙刷进行快速定位与抓取[6]。设定工作半径大于500 mm,末端能够实现对牙刷的抓取与翻转,执行器重量小于1.5 kg,设计要求见表1。

表1 设计要求

参数要求负载/kg3工作半径/mm>500自由度数≥4重复定位精度/mm0.05驱动方式交流伺服工作电压AC220V/50Hz末端执行器重量/kg≤1.5

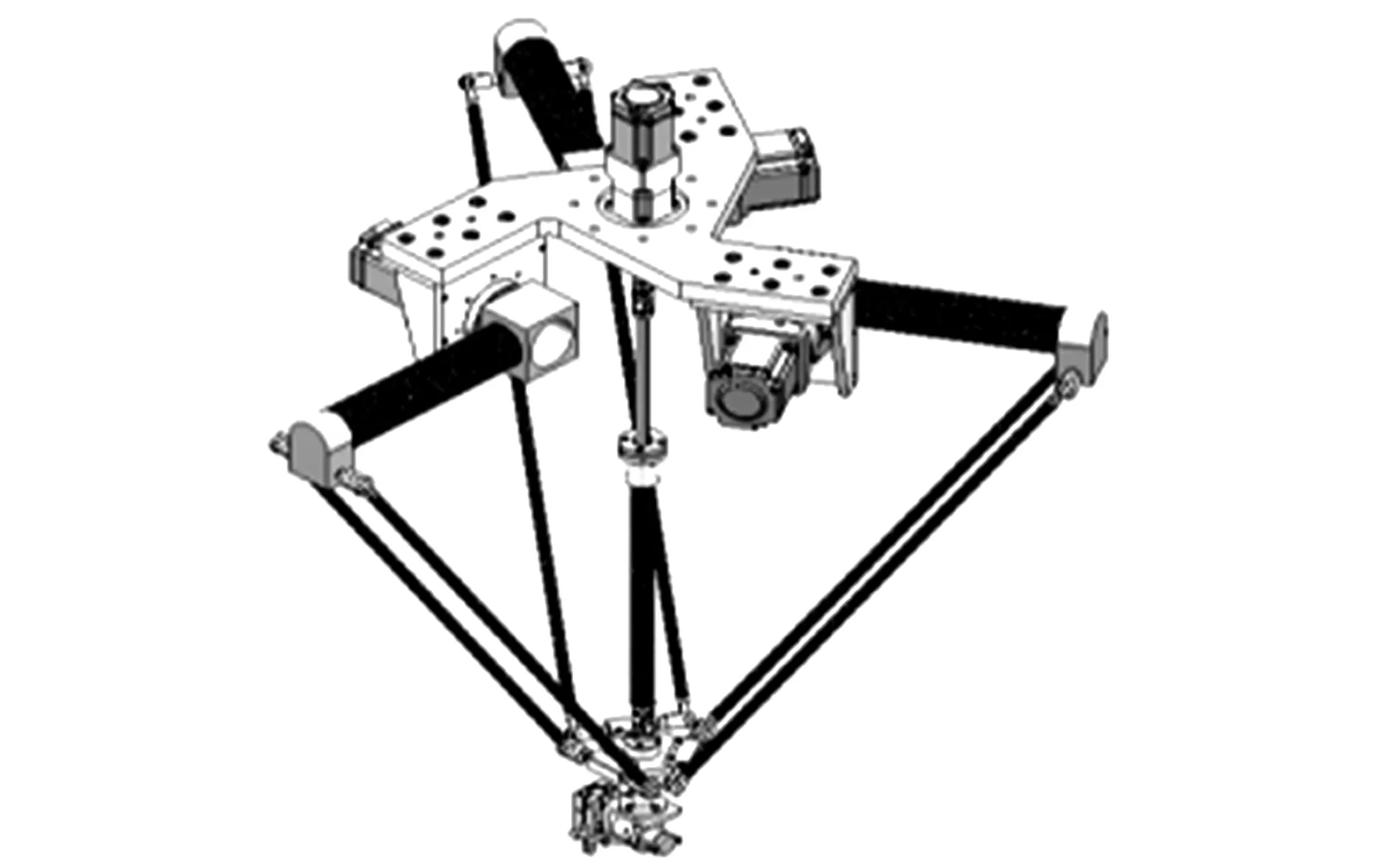

根据设计要求,本文设计的 DELTA 机器人至少具有4个自由度。其结构主要由静平台、从动臂、主动臂、动平台、电机、滚珠花键和转动关节等组成[7]。3个主动臂与静平台用转动副相连接,通过电机带动从而转过相应的角度。从动臂结构设计为平行四边形,以此可以保证输出端与输入端运动相同。3个一样的平行四边形机构可以约束动平台的部分自由度,使其仅具有沿 X、Y、Z 方向的平动自由度。由于在操作牙刷的过程中涉及末端执行器的旋转运动,故在 DELTA 机器人中间加一旋转机构,采用滚珠花键来实现,通过万向节将静平台与动平台旋转轴相连接,通过电机带动旋转,使机器人在运动过程中实现末端执行器沿 Z 轴的旋转。本DELTA 机器人通过静平台安装板进行悬挂安装,机器人三维结构如图 1 所示。

图1 机器人三维结构

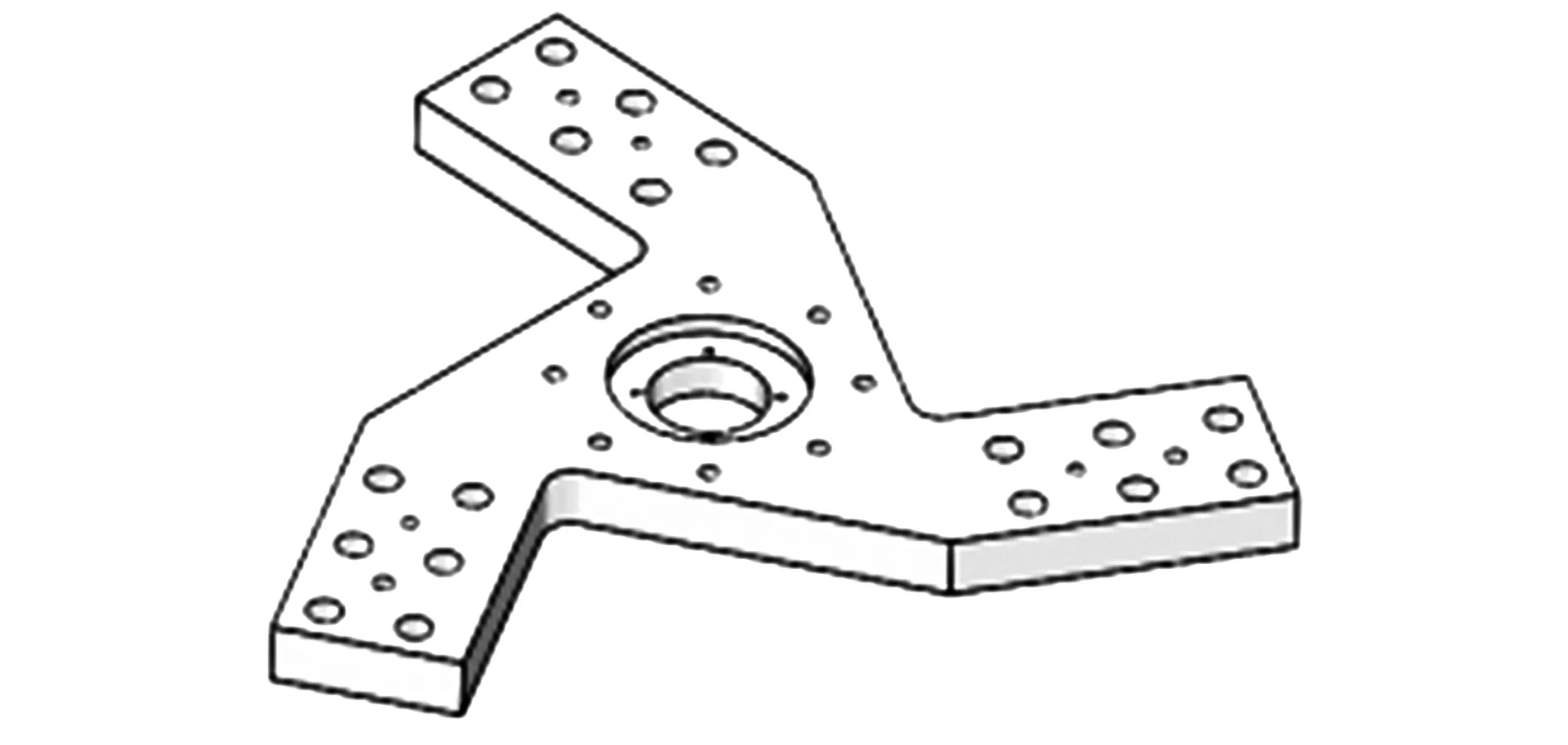

1.2 静平台设计

静平台主要用于固定机器人本体结构,本设计的静平台采用三叶板结构,如图2所示。该结构采用对称式布置,形状较为美观,更有利于载荷的分布,提高了安装强度。而且相对于常用的长方形板更加节约材料,减轻了机器人整体的质量,也更加节约空间。

图2 静平台结构

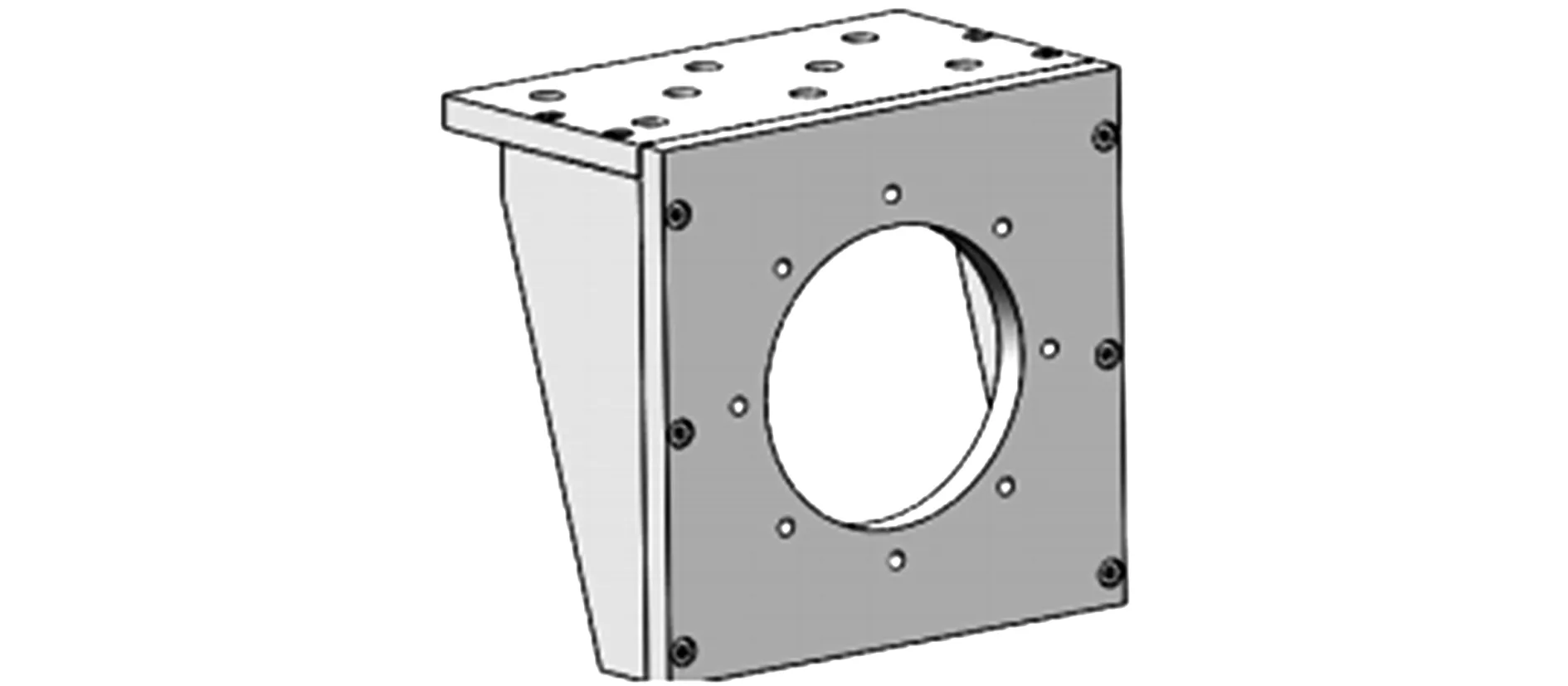

1.3 电机架设计

减速器采用水平放置的方式,伺服电机通过螺钉和行星减速器固定。为保证安装的稳定性,需要电机架和静平台之间有较大的接触面积,因此在加工时需要保证上表面足够平整,以达到接触稳定的目的。电机架结构如图3所示。

图3 电机架结构

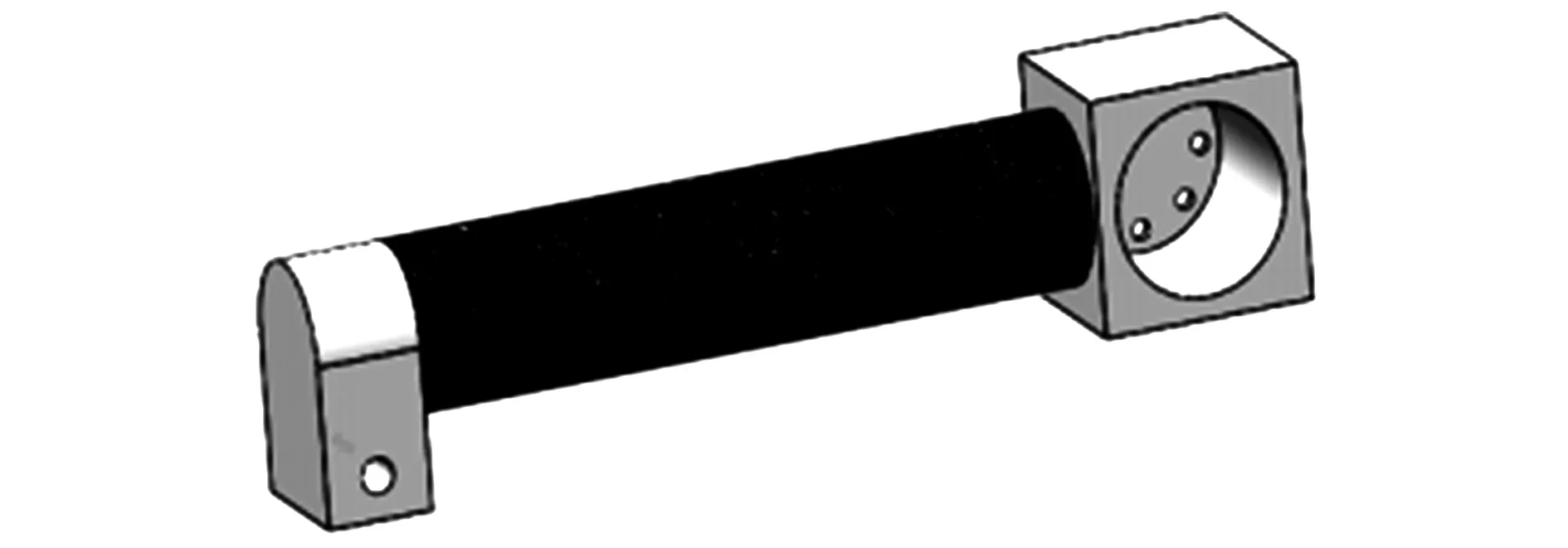

1.4 主动臂设计

主动臂由连接头、碳纤维管和虎克铰连接件三部分组成,如图4所示。其中连接头上设有光孔和定位孔,用于与法兰输出型减速器相连来传递扭矩;虎克铰连接头上设有光孔,用于安装轴套和转动轴。主动臂连接头和虎克铰连接件均采用铝合金材料,铝合金质量小,强度高,并且容易加工。中间连接部分采用碳纤维材料,碳纤维含碳量在90%以上,沿纤维轴方向具有很高的强度,是钢的6~12倍,能满足强度的要求,最主要的是碳纤维材料密度小,质量轻,与其他材料相比具有较大的优势。主动臂连接头和虎克铰连接件通过工业胶水和碳纤维管固连。为了方便涂胶,在设计时两端连接头的直径要比碳纤维管内径小0.5 mm。此设计可以在保证强度的前提下,最大程度地减轻主动臂的质量,大大提高DELTA 机器人在运行过程中的灵活性。主动臂电机选用万鑫精工WAD090 系列减速比为 1∶10 的行星减速器。

图4 主动臂结构

1.5 从动臂设计

DELTA 机器人从动臂在运动过程中受力较小,可采用细长圆柱形结构。为了实现大角度转动并且考虑成本因素,本设计采用如下结构:设计一个转动头与一个连接叉,转动头采用扁平状,中间开有销孔,里面装配有轴套,通过销轴实现转动头与连接叉的活动连接,这样可以实现转动头绕着销轴在连接叉中转动。这一设计突破了传统铰链转动角度的约束,而且易于加工,符合机械设计的要求。为了减轻从动臂的整体质量,所选材料与主动臂类似,两个转动头采用铝合金材料,中间用细长的碳纤维管通过工业胶水粘结,装配时要严格保证两端转动头端部的平行。从动臂结构如图5所示。

图5 从动臂结构

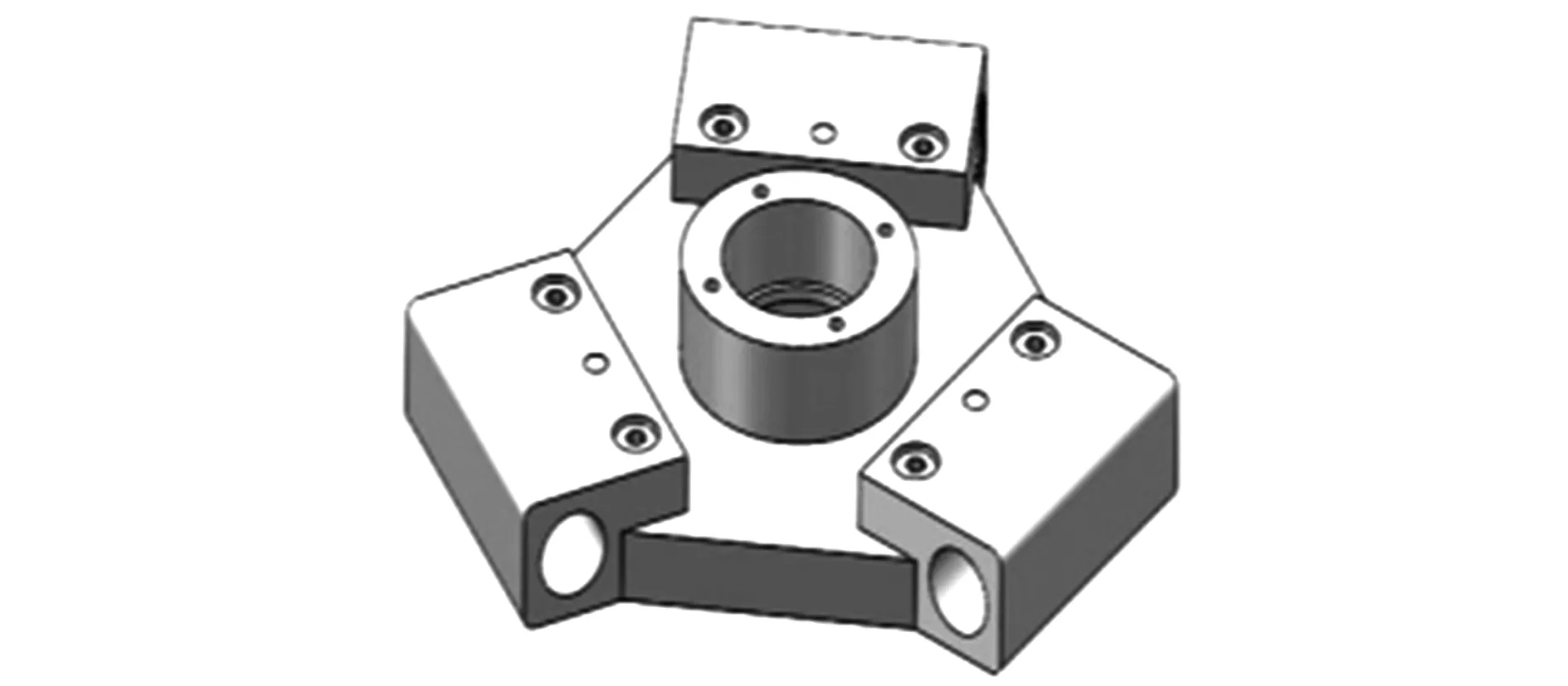

1.6 动平台设计

动平台主要用来连接主动臂与末端执行器。本文采用分开加工再装配的方法,单独加工动平台底座和3个连接部件,然后通过螺钉进行固定。在装配过程中为保证安装的精度,在底座上设有3个圆柱销孔进行定位。在动平台中心设有通孔,内部设计1个凸台用于轴承的定位。动平台结构如图6所示。

图6 动平台结构

1.7 末端执行器设计

末端执行器设计采用摆动气缸和气动手指相组合的形式。首先通过气动手指上特制的夹具夹持住牙刷柄,通过摆动气缸带动气动手指旋转180°实现牙刷柄的翻转,最后把牙刷柄摆放到指定位置。

2 主动臂校核

主动臂在DELTA 机器人上起着十分重要的作用,一方面要实现和从动臂的连接,另一方面要和减速器配合来实现扭矩的传递[8]。由于要实现对从动臂等部件的支撑,所以必须确保其刚度满足要求,因机器人运动时速度较高,故本体质量不能过大,以避免快速运动时产生很大的惯性力,导致机器人运行不稳。

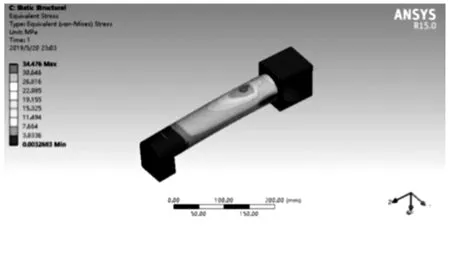

为了保证 DELTA 机器人在运动过程中安全准确,需要对其进行校核,确保在规定的范围里正常工作,受力不会过大。由于主动臂在整个机器人结构中承受主要的重量,因此在 Ansys 中对主动臂应力进行相应的计算。

将主动臂模型从Solidworks导入到Ansys中[9],定义两端的材料为铝合金,中间材料自定义为碳纤维,设置网格大小为5 mm。

在Workbench 中分析 DELTA 机器人的静刚度,为了保证分析的准确性,选取机器人在工作时最极端的情况,即两个主动臂保持不动,另一根主动臂以最大加速度运动,这时此主动臂承受三对从动臂、动平台和末端执行器的总重量。在 Solidworks 设置好动平台和从动臂的材料,可以得到其总质量约2 kg,当以最大加速度100 m/s2运行时,主动臂受力大小为200 N。当动平台负载达到最大5 kg时,主动臂受到最大力为700 N。

减速器施加到主动臂上最大扭矩取20 N·m。在Ansys中的主动臂相应位置添加约束、转矩与载荷,得出如图7所示应力图。从图7中可以看出,当主动臂运动在最危险时刻时,最大应力出现在碳纤维管上为34.476 MPa,远远小于碳纤维管的抗拉强度3 500 MPa,故其材料强度能满足需求。

图7 主动臂应力分布云图

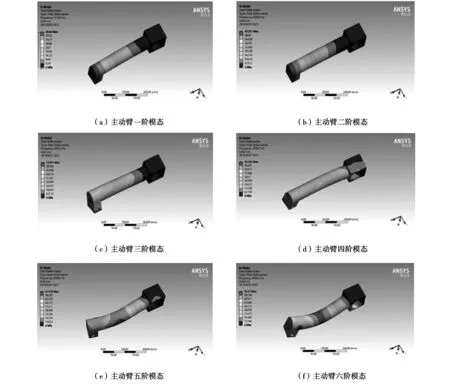

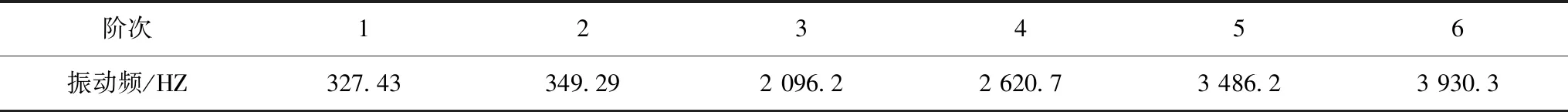

为了避免主动臂振动过大,影响机器人末端的位置精度而降低机器人工作时的位置精度,因此用Ansys对主动臂进行相应的模态分析,提取前六阶模态频率,各阶模态振动情况如图8所示,各阶振动频率见表2。

图8 DELTA机器人主动臂前六阶模态

表2 主动臂前六阶振动频率

阶次123456振动频/HZ327.43349.292 096.22 620.73 486.23 930.3

在对主动臂施加激励时需要避免其前几阶固有频率,以免发生共振而影响机器人的工作精度。

3 DELTA 机器人运动仿真

3.1 轨迹规划

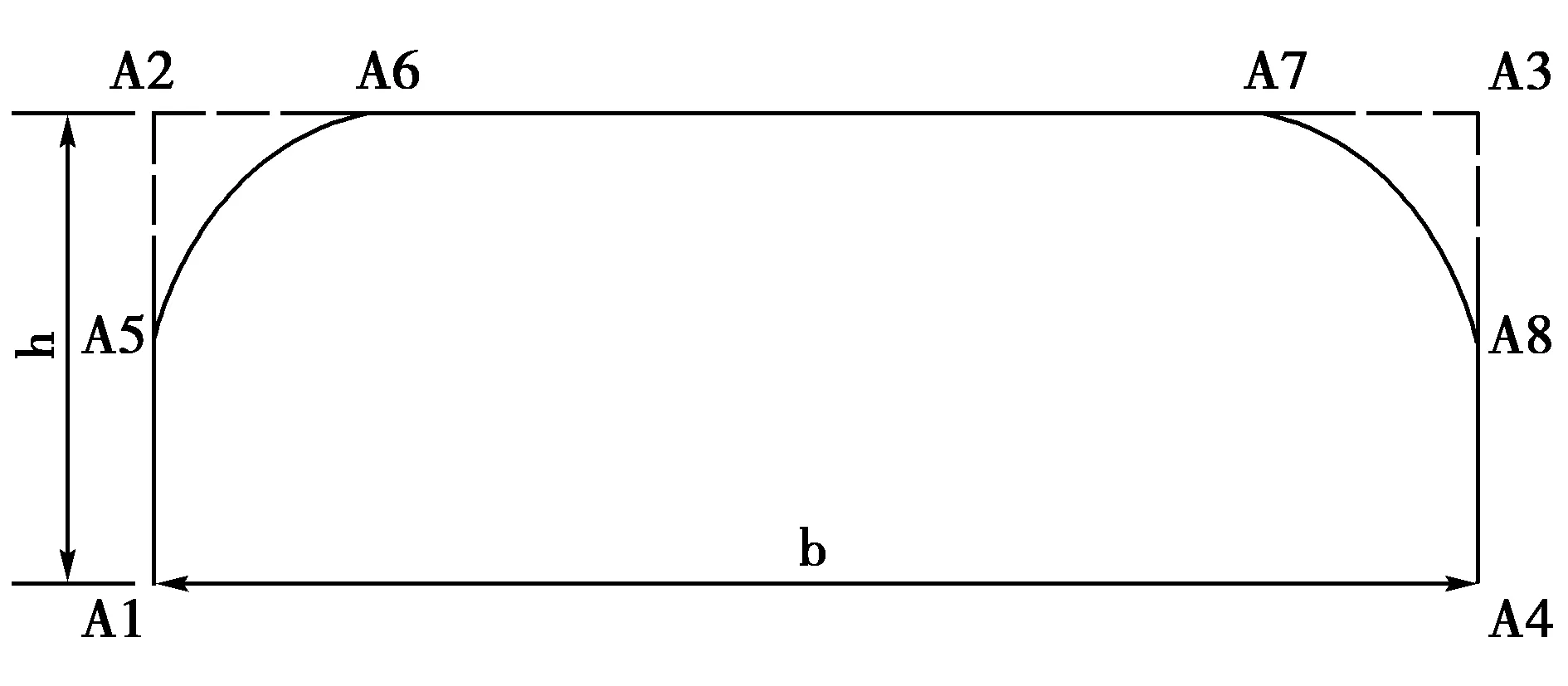

机器人运动轨迹的选取与机器人工作时的稳定程度和速度大小息息相关[10]。DELTA 机器人的运动轨迹研究主要是考虑其在操作过程中末端执行器的位移、速度和加速度的大小及其变化规律。由于DELTA机器人在工作时速度较高,通常采用门字型轨迹表征,门字型由竖直抬起、水平移动和竖直降落三段组成。根据走完一个门字型所用的时间就可以判定机器人速度的高低,门字型轨迹的长度为 305 mm,高度为25 mm。为了避免DELTA机器人在运动中产生巨大的冲击,采用弧线过渡的门字型轨迹,如图9所示。

图9 门字型轨迹示意图

为了机器人在工作过程中保持稳定,速度和加速度大小连续,本文选择3-4-5次多项式作为机器人的运动规律。本文在笛卡尔空间中,采用分段规划的形式,通过不同方向的运动合成来实现门字型直角处的曲线过渡。结合在初始状态机器人末端执行器位移大小为零,速度和加速度大小也为零,在结束位置位移为轨迹长度,速度和加速度为零等约束条件,可以得到3-4-5次多项式的加速度表达式为[11]:

(1)

式中:t为此时运动时刻;T为运动周期;amax为末端动平台的最大加速度。对式(1)加速度表达式积分可得:

(2)

同理,对式(2)速度公式进行积分可得位移公式如下:

(3)

(4)

设T1为机器人从A1运动到A6的时间,T2为机器人从A5运动到A8的时间,T3为机器人从A7运动到A4的时间。当t=0时,DELTA机器人竖直方向开始向上运动,当t=T1/2时,机器人水平方向开始运动,此时竖直方向和水平方向均有运动,以此形成一条曲线代替原来的直角过渡段。当t=T1/2+T2-T3/2时,机器人竖直方向开始向下运动,这时开始机器人通过水平和竖直方向的不同运动进行合成,实现在直角处的过渡。本文根据抓刷操作的实际工作空间和节拍需求,设计门字型轨迹长为1 m,高为0.1 m,机器人运动周期为0.35 s。本设计设T1=0.1 s,T2=0.25 s,T3=0.1 s,则机器人完成一个门字型轨迹来回总共需要0.7 s。

3.2 Adams仿真

在Solidworks中创建DELTA机器人的模型,然后另存为Parasolid格式文件,再导入到Adams中进行处理。在导入Adams后首先对各部件进行布尔运算,进行模型的化简。化简后的模型包含静平台、动平台、主动臂、从动臂、中间转动轴和虎克铰等部件,并根据各部件需求将材料设定为铝合金和碳纤维。静平台与ground通过固定副连接,主动臂通过转动副与静平台连接。从动臂与主动臂之间、从动臂和动平台之间均通过虎克副相连来实现转动。中间旋转轴则通过转动副、虎克副和移动副的约束来实现DELTA机器人在运动时的旋转和伸缩。

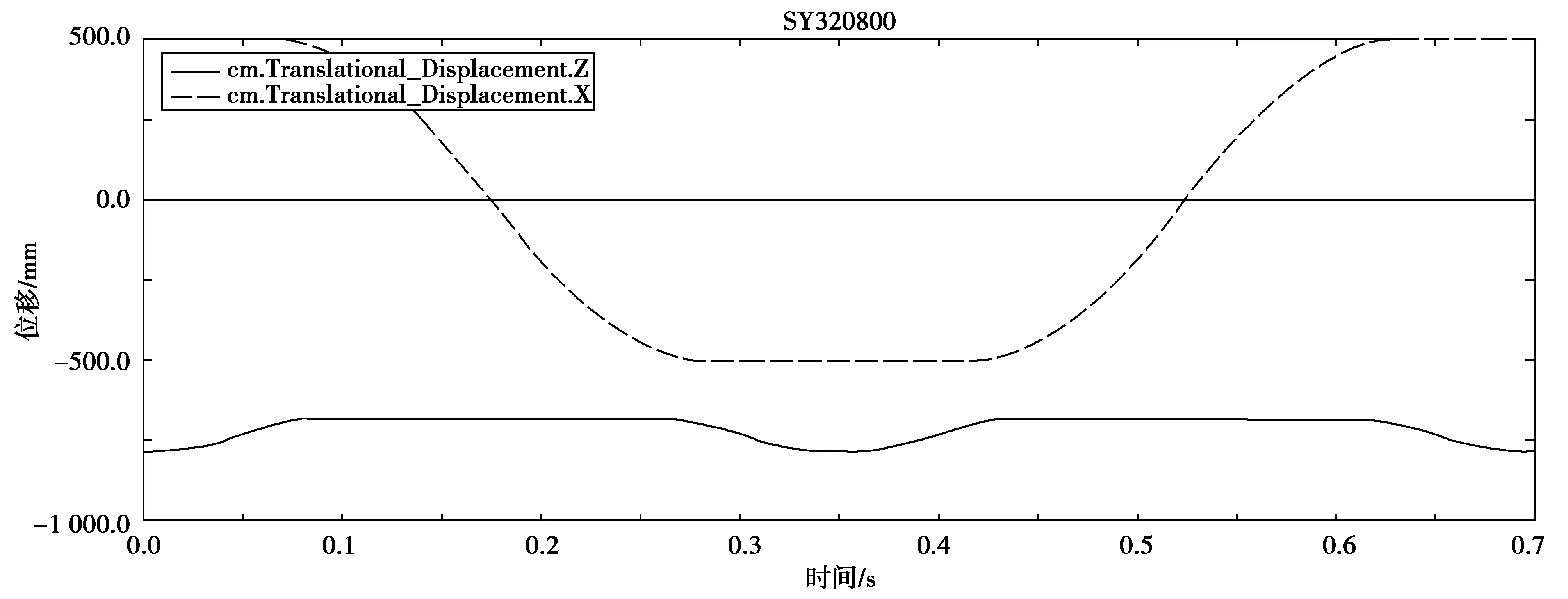

本文设计动平台走多项式运动规律,其在不同的时间内走的运动规律也不相同,需要进行分段规划,采用IF 函数可以实现多层嵌套。按照门字型轨迹,设置仿真时间为 0.7 s,通过对步数的修改可以改变运行的速度,步数越高仿真结果也越精确。此处选取步数为 500步,对DELTA机器人进行运动仿真。仿真结果如图10~13所示。

图10 动平台位移曲线

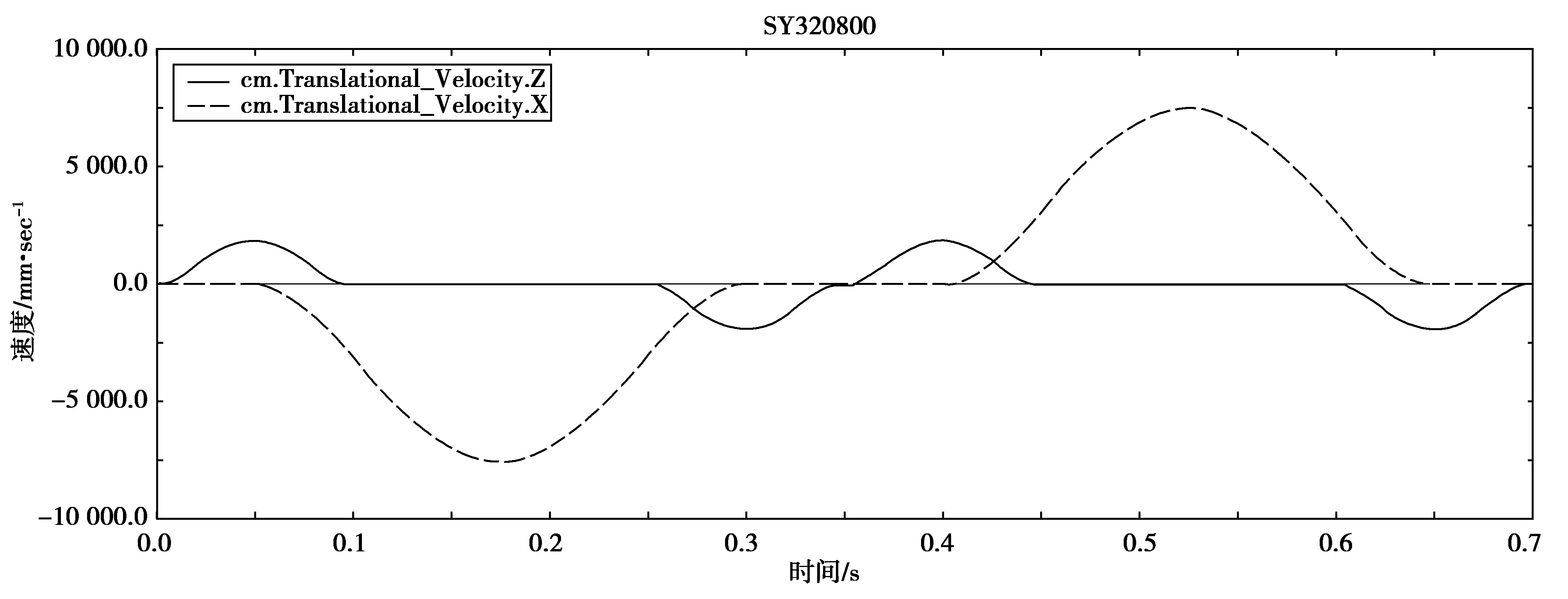

图11 动平台速度曲线

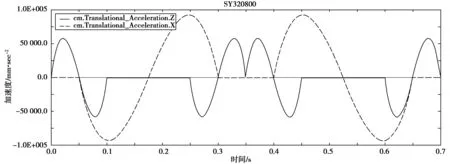

图12 动平台加速度曲线

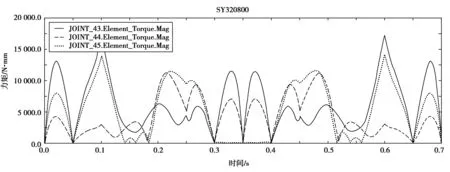

图13 主动臂力矩曲线

通过仿真曲线可以看出 DELTA 机器人按照门字型轨迹进行运动。在图10动平台的位移曲线中可以得出,动平台在水平方向运动了1 000 mm,在竖直方向运动了100 mm,符合本设计的门字型轨迹要求,并且连接顺滑,无突变。从图11可以看出,DELTA 机器人在走3-4-5次多项式时速度连续并且光滑连接,在水平方向最大速度约为7.5 m/s,在竖直方向最大速度约为2 m/s,运动速度低于常规要求,可以适当升高。从图12可以看出,机器人加速度曲线连续并且加速度大小不存在突变,没有受到刚性冲击。水平方向最大加速度约为90 m/s2,在竖直方向最大加速度约为60 m/s2,小于DELTA机器人要求的最大加速度100 m/s2。图13 所示三条主动臂驱动力矩连续无突变,降低了机器人运行过程中存在冲击的可能性。

通过Adams仿真结果可以看出,机器人按3-4-5次多项式规律走的门字型轨迹,运行平稳,可以精确实现对物体的操作和安放。在走门字型轨迹过程中,速度和加速度不存在突变,没有相应的冲击,能满足DELTA机器人的商业要求。

4 总结

为了提高牙刷生产效率,设计了一种用于牙刷生产DELTA机器人的整体结构,并在Ansys中对主动臂进行静力学计算与模态分析,验证其强度满足实际工作要求。通过Adams完成了机器人运动学和动力学仿真,得出动平台在竖直方向运动时位移偏差较小,且速度波动较小,验证了机器人在运动过程中满足快速无冲击的要求。