螺旋锥齿轮失效分析

2020-04-28张平

张 平

(江苏林海动力机械集团有限公司,江苏 泰州 225300)

1 研究背景

某公司开发的某型号发动机螺旋锥齿轮,在试验过程中出现硬化层剥落。齿轮材料为20 CrMnTi钢,齿轮热处理工艺为碳氮共渗处理,设计图纸要求为表面硬化层深0.7~0.9 mm,表面硬度78~82 HRA,心部硬度25~40 HRC;而与此配合的齿轮同样发生相关缺陷,为了查明齿轮齿面剥落原因,对其进行了失效分析[1-3]。

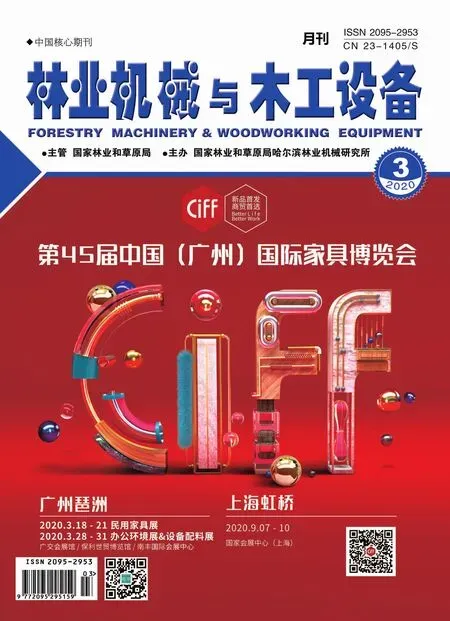

2 宏观观察剥落部位

对其中一个剥落的齿进行宏观肉眼观察(采用线切割方法从齿轮割下剥落损坏齿),宏观形貌如图1所示。发现在齿面有严重的金属剥落现象,剥落坑最长约10 mm、最宽约3 mm、最深0.5~1 mm,在靠齿根方向有数条呈圆弧状的细小裂纹,并在剥落坑附近的齿轮啮合处有明显的塑性变形痕迹。剥落区域分布有大小深浅不一的剥落台阶和数条呈圆弧状的细小裂纹。因此,从宏观形貌初步判断该齿轮的剥落应属于多裂纹源的多次剥落,裂纹首先在靠近齿中部最大受力处萌生,裂纹由外向里,并沿齿面向齿根扩展,当裂纹扩展至闭环时,齿轮表面产生剥落分离[4-5]。

图1 硬化层疲劳剥落宏观形貌

3 检验结果

3.1 化学成分分析

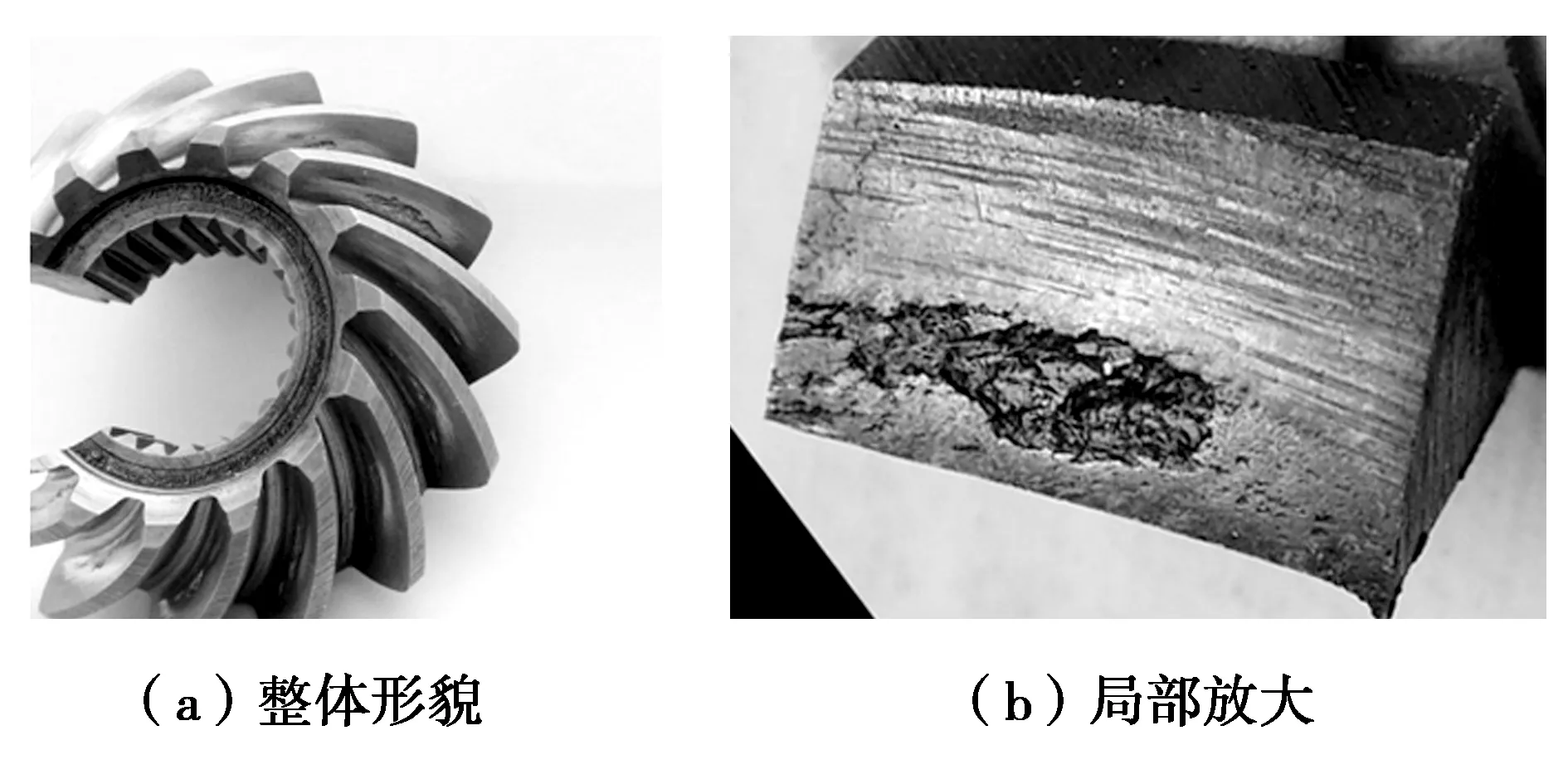

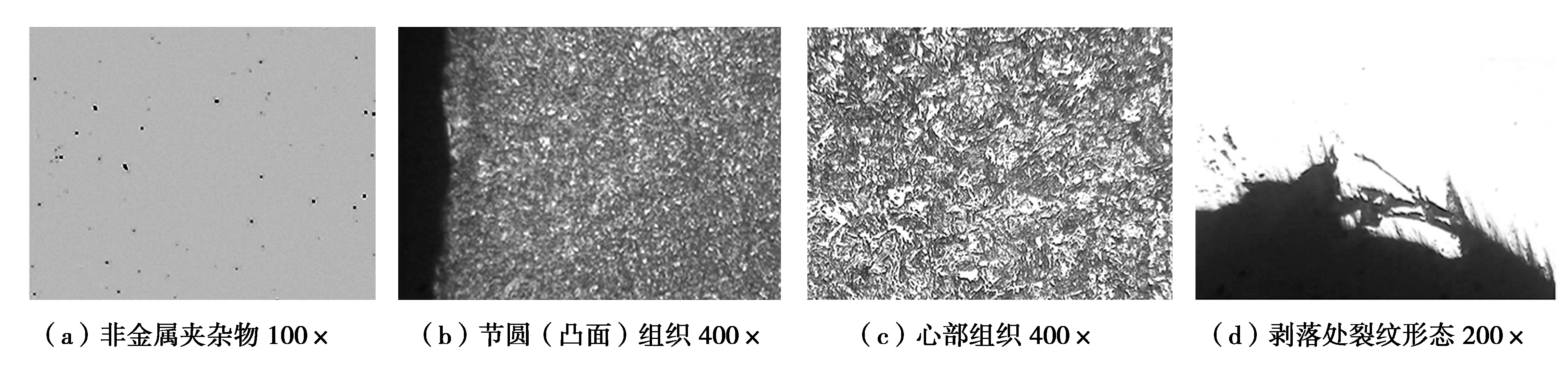

在故障件齿轮上取样,采用ARL4460型火花源原子发射光谱仪进行齿轮的化学成分分析(质量分数,%),分析结果见表1。结果表明各元素含量均符合GB/T 3077-2015对20CrMnTi钢成分的技术要求。

3.2 宏观硬度检查

对剥落处齿面和心部分别进行硬度测试,齿面洛氏硬度为81.2 HRA,心部硬度为38 HRC,该齿轮技术条件规定,齿面硬度要求是78~82 HRA,硬化层深度为0.7~0.9 mm,心部硬度要求是25~40 HRC。从检验结果看无论齿面硬度还是心部硬度均已达到技术条件及标准要求。

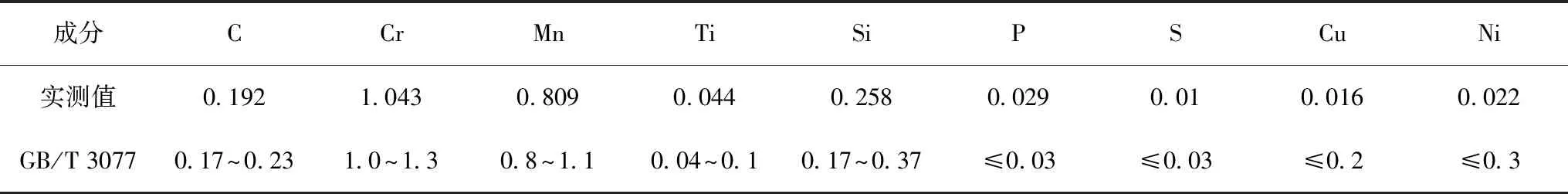

3.3 显微组织检验

试样金相显微组织如图2所示。由宏观检查发现,由于疲劳面在轮齿凹面,而凸面几乎没有磨损,机加工痕迹清晰可见,故凸面更能反映疲劳前的热处理状态,因此以节圆凸面为检查面。检查结果为组织中夹杂物无异常,少量D类点状非金属夹杂物(图2(a));节圆处(凸面)组织为马氏体+残余奥氏体3级(图2(b));齿轮心部组织以低碳板条马氏体为主,无明显块状铁素体(图2(c));硬化层剥落处有明显裂纹呈向内扩展态势(图2(d))。

表1 齿轮剥落齿化学成分分析结果(质量分数) %

成分CCrMnTiSiPSCuNi实测值0.1921.0430.8090.0440.2580.0290.010.0160.022GB/T 30770.17~0.231.0~1.30.8~1.10.04~0.10.17~0.37≤0.03≤0.03≤0.2≤0.3

图2 金相显微组织

3.4 显微硬度测试

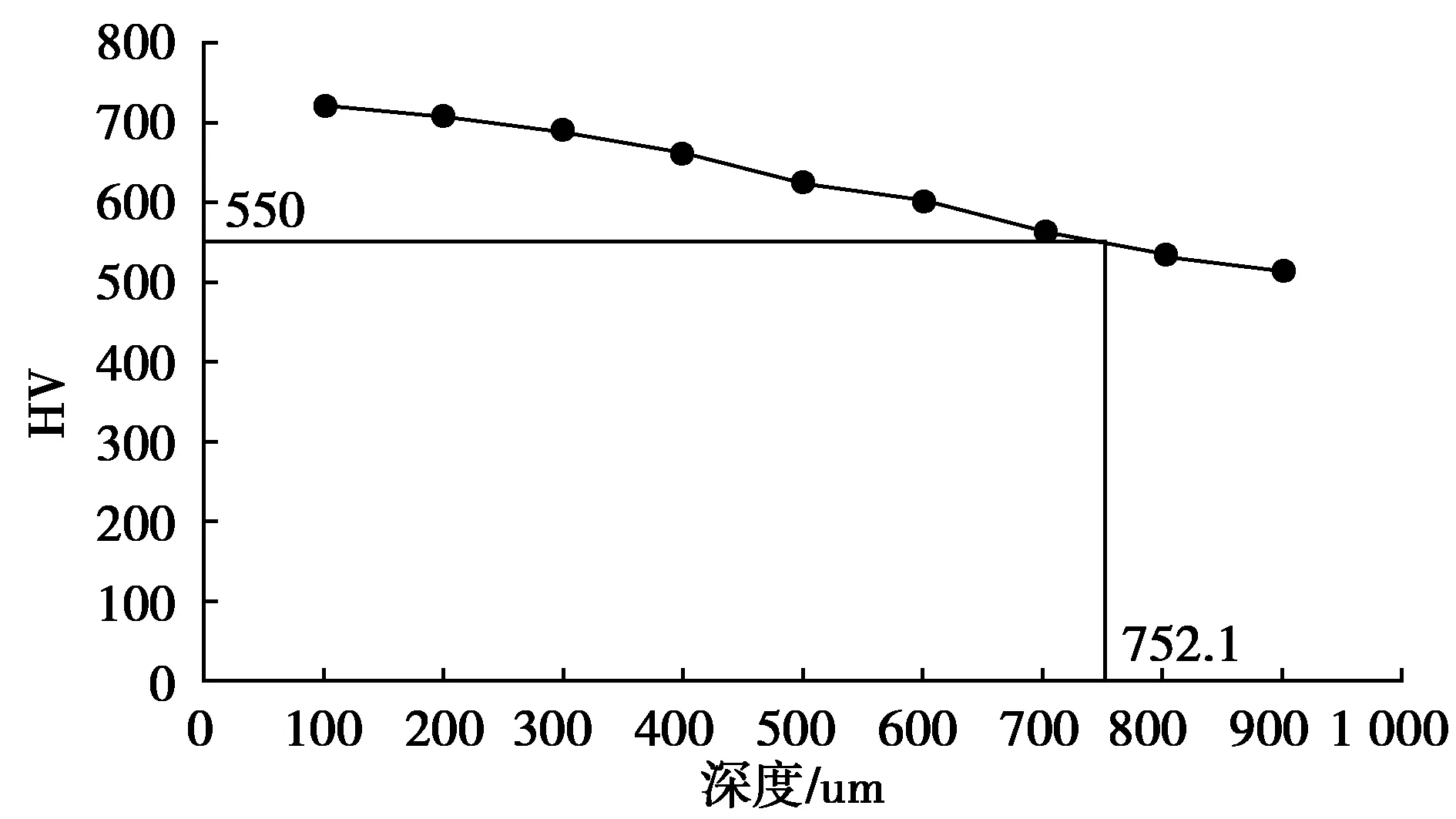

对渗碳层区域的显微硬度进行测试,渗碳层(节圆处)不同区域显微硬度变化情况如图3所示。结果显示随着渗碳层深度的増加,显微硬度总的趋势逐渐降低,局部区域硬度值没有起伏,说明整个渗碳层显微硬度是均匀的,这与金相观察中显微组织均匀性相对应。根据JBT 61412-199标准规定,有效硬化层深度指从零件表面到维氏硬度值550HV1处的垂直距离。测试结果有效硬化层 DC=0.752HV1,符合图纸要求。

图3 渗碳层(节圆处)硬度分布

4 讨论分析

(1)经综合分析材料、硬度等符合图样要求,理化检验无异常,说明热处理工艺正常。螺旋锥齿轮的失效形式为硬化层剥落,是由接触疲劳引起的。接触疲劳主要是在切应力作用下,多次重复剪切使材料分离,疲劳裂纹的扩展尤如鳞片,一层层地被依次剪开而使裂纹向前推进(图 2(d))。源区一般位于磨得最光亮的部位,因为源区的裂纹表面经受了最多次数的重复摩擦,也是剥落最严重的区域。

(2)从失效件齿轮(图1(b))可以看出,该齿轮啮合不良,接触痕迹线集中于轮齿凹面中部偏齿根,大端顶处无啮合痕迹。

(3)机加工粗刀痕比较明显,从图 1(b)可清晰看到,这种情况很难使两共轭齿面完全贴合,导致齿面接触应力上升,抗麻点剥落能力下降,最终形成浅层剥落或硬化层剥落。

(4)齿轮凸面没有磨损,在此处测得有效硬化层为 0.75 mm,能真实反映热处理后的产品质量,通过分析可知齿轮硬化层偏下限也可能是造成硬化层剥落的原因之一。

5 措施和结论

根据上面的分析,得出锥齿轮硬化层剥落的可能原因,做出以下改进:

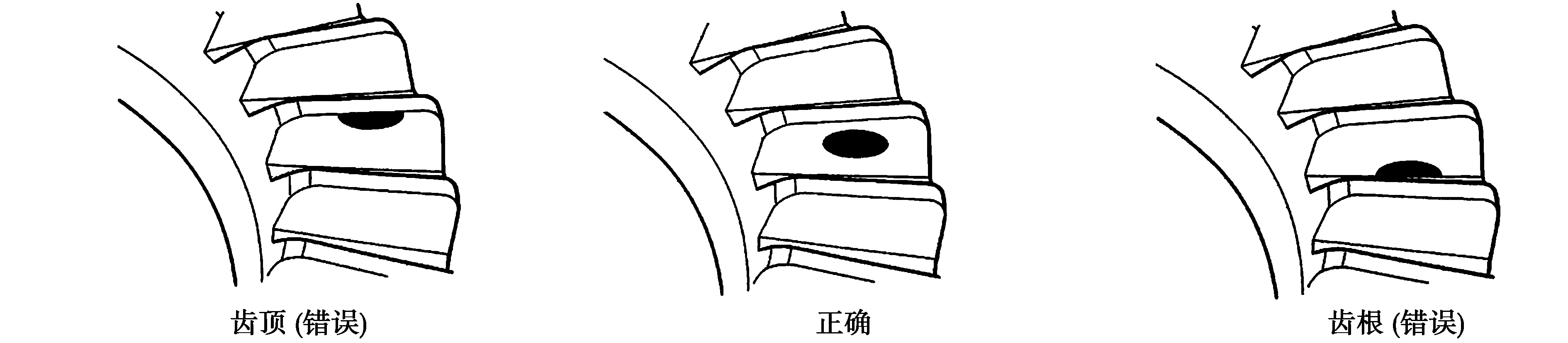

(1)装配时要对锥齿轮进行齿隙的调整,通过增加或减少调整垫片来保证齿隙(0.05~0.15 mm)和齿轮的接触部位,标准接触位置如图4所示。

图4 齿轮接触位置

(2)针对该齿轮强度要求较高,调整提高硬化层厚度到 0.9 或 1.0 mm。

(3)因齿轮表面机加工刀痕较粗,通过提高粗糙度、齿面进行强化喷丸和对齿轮进行研磨配对,提高齿面的接触疲劳强度。

(4)使用高性能齿轮材料如 SAE4320H、17 CrNiMo6 等含Ni的合金钢既能提高齿面的强度,又能保持良好的塑性和韧性,从而提高齿面接触疲劳强度[6]。

(5)通过以上措施的实施,齿轮硬化层剥落问题得到有效解决,以后的试验和生产中未发生该故障。在提高齿轮强度的同时还有效地降低了锥齿轮产生的噪音,提升了发动机品质,为类似产品的开发积累了经验。