炭化处理对橄榄木渗透性、胶合及涂饰性能的影响

2020-04-28孟素戎王慧珊王梦蕾

孟素戎, 王慧珊, 王梦蕾, 王 静

(河北农业大学林学院,河北 保定071000)

木材炭化处理(热处理)已成为一种应用广泛的木材改性的化学处理方法[1-2],木材经过高温热处理后其物理、化学性能和结构均发生了变化。这些复杂的变化,使木材的渗透性能改变,进而影响到木材表面的胶合性能和涂饰性能。木材高温处理的主要优点是吸湿性降低、尺寸稳定性提高[3-5],但同时也有一些负面影响,如降低了木材的强度和韧性。微炭化处理后制得的木材,广泛应用于大型与小型建筑业及室内家具、庭院门窗、户外栅栏制作等,微炭化处理技术与现有技术相比,不需要在高压容器中进行,与热源间接接触较安全,无化学浸渍剂、不污染环境,对木材微炭化的均匀性好。已有的研究表明:炭化木的化学性质和物理性质均发生了变化,抽提物被抽出,pH值降低,此外对于针叶材,炭化后油脂均布,有利于涂饰[6-7]。本实验主要测试分析橄榄木炭化处理前后渗透性、胶合及涂饰性能,通过对比炭化前后胶合及涂饰性能的差异,为炭化橄榄木的开发利用提供参考。

1 实验材料与方法

1.1 实验材料

(1)橄榄木:采用廊坊华日家具公司提供的炭化前后的橄榄木作为实验材料,炭化木材初始尺寸为2 000 mm×150 mm×50 mm,未炭化橄榄木密度0.662 g/cm3,炭化橄榄木密度0.537 g/cm3;①渗透性试件:尺寸为20 mm×20 mm×20 mm,数量30个;②胶合性能试件:尺寸为30 mm×25 mm×20 mm,不同胶黏剂处理炭化与未炭化各6组;③涂饰性能试件:尺寸为150 mm×100 mm×20 mm,不同涂料涂饰处理炭化与未炭化木材各6组。

(2)染料:酸性大红用蒸馏水配成浓度为1 g/L的染料水溶液备用。

(3)胶黏剂:选用三种(聚氨酯、聚醋酸乙烯酯、脲醛树脂胶黏剂)不同的胶黏剂(均从市场上购得),测试不同胶黏剂对炭化前后胶合性能的影响。①聚氨酯胶黏剂(双组份)(简称聚氨酯):此胶黏剂分为甲乙两组,甲组为无色或淡黄色半透明黏稠液,乙组为无色或淡黄色透明液,不挥发物含量分别为28%~32%、48%~52%,胶黏剂黏度为40~90 cps,胶合前甲组和乙组按2:1的质量比调制,在130 ℃下1 h则可完全固化;②聚醋酸乙烯酯胶黏剂:白色乳状液体,固体含量为30%,黏度为5 000 cps,pH值为4.5,常温即可固化;③脲醛树脂胶黏剂:白色乳状液体,固体含量为50%,黏度为44 cps,pH值为8.0,胶合前加入1.0%质量比的NH4CLTI调胶,固化温度为115 ℃。

(4)涂料均为外购,硝基清漆、聚氨酯清漆(双组份)、水性涂料三种漆料。

1.2 木材炭化处理(热处理)基准

橄榄木薄板(18 ~35 mm)炭化处理(热处理)基准见表1。

表1 橄榄木薄板(18 ~35 mm)炭化处理(热处理)基准

阶段参数 设定温度/℃设定时间/h压力/kPa保温40以下820第一节40~45120第二节45~50120第三节50~55120第四节55~60120第五节60~65120第六节65~70120第七节70~75120第八节75~80120第九节80~85120第十节85~90220第十一节90~95220

续表1

1.3 性能测试方法

1.3.1 渗透性

采用常压毛细管压力渗透法测量[8],在容器底部铺设12号网眼的铜网,将试件立在铜网上,注入1 g/L染料水溶液,使溶液浸没试件3~5 mm,浸透方向为纵向。然后在50 ℃温度下,经过24 h、48 h、72 h、96 h、120 h、144 h分别取出10个试件,擦去侧面、底层附着的水分,称量试件质量变化,每次取出称量的时间为5~6 s,用橄榄木单位面积液体吸收量来表示渗透性的好坏。

1.3.2 胶合性能

(1)胶合工艺。①聚醋酸乙烯酯胶黏剂采用单面涂胶,涂胶量为240 g/m2,开放陈化2 min,闭合陈放5 min,试件在压机上常温加压60 min,压机压力为1.0 MPa。②脲醛树脂胶黏剂采用单面涂胶,涂胶量为240 g/m2,开放陈化2 min,闭合陈放5 min,试件在压机上115 ℃压25 min,压机压力为1.0 MPa。③聚氨酯胶黏剂采用单面涂胶,涂胶后露置10~15 min以不沾手为宜,试件在压机上130 ℃压60 min,压机压力为0.5 MPa。

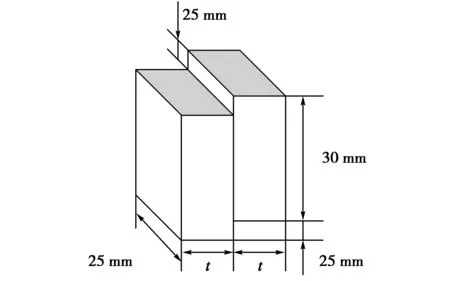

为了比较三种胶黏剂胶合性能的差别,检测胶合试件常态和老化处理后的剪切强度、木破率和浸渍剥离率。检测剪切强度的胶合剪切标准试件如图1所示,胶合破坏后试件如图2所示。检测剪切强度时,设定荷载加速度为1 mm/min。剪切强度计算式:

P=F/S

(1)

式中:P为剪切强度(MPa);F为最大破坏荷载(N);S为剪切面积(mm2)。

图1 胶合剪切标准试件

图2 胶合破坏后试件

(2)老化处理。参考相关文献并结合实验室条件以及三种胶黏剂的特性加以改进,三种胶黏剂加速老化处理方法见表2。

表2 三种胶黏剂加速老化处理方法

胶黏剂加速老化处理方法聚氨酯沸水煮3 h,20 ℃冷水中浸泡1 h,(70±3)℃通风条件下烘干24 h聚醋酸乙烯酯20 ℃冷水中浸泡6 h,(40±3)℃通风条件下烘干18 h脲醛树脂沸水煮30 min,20 ℃冷水中浸泡1 h,(70±3)℃通风条件下烘干24 h

(3)胶合性能的表达。本实验通过测定胶合剪切强度、木破率及浸渍剥离率来表示胶合性能的好坏。

1.3.3 涂饰性能

按照GB/T 4893.4-2013家具表面漆膜理化性能试验第四部分附着力交叉切割测定法测定漆膜表面附着力并进行附着力等级评定。影响涂饰性能的因素很多,但漆膜附着力为主要因素。

2 实验结果与分析

2.1 渗透性

不同时间橄榄木的单位面积液体吸收量测试结果见表3。

由表3可以看出,炭化木与未炭化木浸泡24 h后,单位面积液体吸收量分别为0.514 g/cm2、0.358 g/cm2,144 h后,单位面积液体吸收量分别增加至0.869 g/cm2、0.358 g/cm2,从24 h到144 h单位面积液体吸收量分别增加了69%、100%。单位面积液体吸收量越多,木材渗透性越好。

炭化前后单位面积液体吸收量都随着时间的延长不断增加,在任何时间段炭化木的单位面积液体吸收量都比未炭化的高,炭化处理过橄榄木的渗透性明显比未处理过橄榄木的渗透性高。炭化处理后,橄榄木的抽提物或小分子物质减少,使得木材的表面孔隙和空置的细胞腔增加,提高了炭化木的渗透性。

2.2 胶合性能

橄榄木不同胶黏剂胶合性能测试结果见表4。

表3 不同时间橄榄木单位面积液体吸收量测试结果

时间/h炭化木未炭化木平均值/g·cm-2标准差/g·cm-2变异系数/%平均值/g·cm-2标准差/g·cm-2变异系数/%240.5140.0270.0530.3580.0220.061480.6560.0500.0770.4910.0180.037720.6930.0470.0680.5530.0300.054960.7350.0410.0560.6140.0240.0401200.7750.0460.0590.6500.0280.0431440.8690.0160.0180.7160.0230.032

表4 橄榄木不同胶黏剂胶合性能测试结果

条件橄榄木胶黏剂剪切强度木破率平均数/MPa标准差/MPa变异系数/%平均数 /%标准差 /%变异系数/%浸渍剥离率/%常态检测未炭化聚氨酯12.991.5111.6199.40.80.800.0炭化聚氨酯9.521.1011.5799.80.60.600.0未炭化白胶10.381.029.8495.21.952.040.0炭化白胶8.581.6919.7481.915.418.800.0未炭化脲胶11.681.3211.3399.21.541.550.0炭化脲胶8.320.789.3995.95.195.410.0老化处理未炭化聚氨酯10.862.3021.1792.811.0811.940.0炭化聚氨酯9.241.3514.6398.41.911.940.0未炭化脲胶10.362.9328.3181.016.8420.790.0炭化脲胶7.761.7021.9085.710.4912.240.0未炭化白胶9.491.22912.9570.126.0337.130.0炭化白胶6.542.1733.1933.022.3867.830.0

由表4可得如下结论:

(1)胶合剪切强度方面:常态检测下,炭化处理的橄榄木比未处理的剪切强度低。聚氨酯胶、白胶、脲胶的剪切强度炭化木比未炭化的分别降低了26.7%、17.3%和28.8%。老化检测下,炭化处理的橄榄木比未处理的剪切强度低,炭化木聚氨酯胶、白胶、脲胶的剪切强度比未炭化的分别降低了14.9%、31.1%和25.1%。

(2)木破率方面:常态检测下,聚氨酯胶、脲胶、白胶炭化处理的木材木破率比未处理的分别降低了0.4%、3%、14%;老化检测下,聚氨酯胶和脲胶炭化木反而比未炭化木材的木破率高了6%、5%,白胶炭化处理的木材木破率比未处理的降低了52.9%。因此,白胶的耐久性最低,聚氨酯胶最高。

(3)浸渍剥离率方面:常态检测下,聚氨酯胶、白胶、脲胶胶合试件的浸渍剥离率都为零;老化检测下,聚氨酯胶、白胶、脲胶胶合试件的浸渍剥离率也都为零。

从胶合剪切强度、木破率、浸渍剥离率看,聚氨酯胶、白胶、脲胶都能与橄榄木很好地胶合。

橄榄木经炭化后,其胶合剪切强度下降,这是因为木材经炭化后,其组成的半纤维素和纤维素无定形区降解,无定形多糖损失;木材经炭化处理后,木材的吸湿性和平衡含水率显著降低,进而影响了白胶在炭化木表面的渗透和润湿。另外,木材经热处理后,产生醋酸和蚁酸,pH值减小,木材的酸性增加,木材酸性的增加影响了胶黏剂胶层的固化[9]。

2.3 涂饰性能

炭化与未炭化橄榄木的三种油漆漆膜附着力等级见表5。

表5 炭化与未炭化橄榄木三种油漆漆膜附着力等级

橄榄木编号硝基漆聚氨酯漆水性漆炭化121122113211未炭化132223223322

由表5可知,对于炭化和未炭化的木材,聚氨酯漆和水性漆漆膜的附着力要高于硝基漆漆膜的附着力;对于硝基漆、聚氨酯漆、水性漆漆膜来说炭化后的漆膜附着力比未炭化的略高。本研究与他人的研究结果不一致[10]。

从三种漆的漆膜附着力来看,相同条件下,炭化处理橄榄木的漆膜附着力都略高于未炭化处理的橄榄木。这是由于炭化处理后,木材表面的抽提物或小分子物质比未处理的减少,表面孔隙和空置的细胞腔增加,在涂饰过程中漆料进入这些孔隙和细胞腔,与木材表面更好地结合,炭化处理后,木材的渗透性增加,这也使得漆料能更好地进入到木材中,以至炭化处理后的漆膜附着力比未处理的木材漆膜附着力略高。另一方面,木材热处理时纤维素非晶区水分散失,使相邻纤维素分子链之间距离缩小,并形成新的氢键结合,从而使纤维素分子链排列更加紧密,纤维素结晶度升高。同时木材中半纤维素和非结晶区的羟基降解,使自由羟基浓度降低,削弱了漆膜与基材间的结合强度。表面孔隙增加与自由羟基浓度降低共同作用对漆膜附着力产生影响。此外,表面粗糙度、纤维排列方向、表面清洁度也会影响漆膜附着力。

3 结论

(1)炭化处理橄榄木的渗透性明显比未处理过橄榄木的渗透性高。

(2)炭化处理橄榄木的胶合剪切强度明显低于未处理的木材;白胶的木破率最低,聚氨酯胶最高;聚氨酯胶、白胶、脲胶的浸渍剥离率均为0,都能与木材很好胶合。

(3)炭化处理橄榄木的漆膜附着力比未炭化材略高。