全贯流泵回流间隙对泵水力性能的影响

2020-04-27石丽建焦海峰苟金澜汤方平

石丽建 焦海峰 苟金澜 袁 尧 汤方平 杨 帆

(1.扬州大学水利科学与工程学院, 扬州 225100; 2.武汉第二船舶设计研究所, 武汉 430205;3.江苏省水利科学研究院, 南京 210017)

0 引言

泵装置按照电动机在水泵中的安装位置可以分为轴伸泵装置和贯流泵装置,轴伸泵装置的电机布置在管道外部,贯流泵装置的电动机布置在管道内部,而贯流泵按照其电机的布置方式又可以分为灯泡式贯流泵和全贯流泵[1-2]。灯泡式贯流泵在流道内设有一个金属灯泡体,电动机和减速箱均安装在灯泡体之内;而全贯流泵的电机和叶轮整合为一个整体,没有叶顶间隙和传统轴流泵的传动轴,叶片的外缘与电机的转子相连,转子通过电磁作用旋转并带动叶轮做功,进、出水流道平直,水流直进直出,进水流态平顺均匀,水力损失小,泵装置效率较高。

全贯流泵作为一种新型水泵,具有扬程低、流量大等特点,在国外大量应用于调水工程、灌溉工程和防洪排涝工程之中,尤其是在荷兰和日本,已经将其作为一种成熟的技术广泛应用。但是由于其效率和扬程均显著低于轴流泵,全贯流泵在国内泵站中的应用还很少[3]。由于其结构特点,全贯流泵省去了电机的空间,泵房面积不需要很大,节省了土建成本和建设周期。全贯流泵整体结构紧凑,安装便利,在尺寸较大时,安装检修更为方便,因此适合大型低扬程、大流量泵站使用[4-5]。

目前,国内外对于轴流泵的研究较多,由于全贯流泵使用的是经过轴流泵叶轮改造的叶轮,两泵的进出水流道和导叶也相似,因此轴流泵的内流特性和水力特性对于研究全贯流泵也有一定的参考意义。许多学者对轴流泵水力性能、内部流动特性及其非定常特性进行了较为广泛的研究[6-23]。

全贯流泵和轴流泵的叶轮有相似之处,由于全贯流泵叶轮与转子是一个整体,因此全贯流泵工作时电机转子参数会对其叶轮室的内流特性和水力性能产生影响。本文基于数值模拟和模型试验的研究方法[24-26],对全贯流泵进行性能分析,研究全贯流泵的回流间隙对泵水力性能的影响。

1 数值计算

1.1 计算模型

全贯流泵的设计是将叶轮和电机转子焊接为一体,关键设计部件为电机转子,电机转子与定子外壳存在间隙,间隙d中存在间隙回流流量q,可以起到散热的作用。本文设计的全贯流泵初始间隙d为0.65 mm,另外设计了1.00、1.50、 2.00 mm共计4个方案。本文电机转子为简化模型,不含线圈布置,转子最大厚度为18 mm,轴向长度为100 mm。全贯流泵叶轮三维模型造型图如图1所示。

图1 全贯流泵叶轮的三维模型图Fig.1 Three-dimensional model diagram of full-flow pump impeller

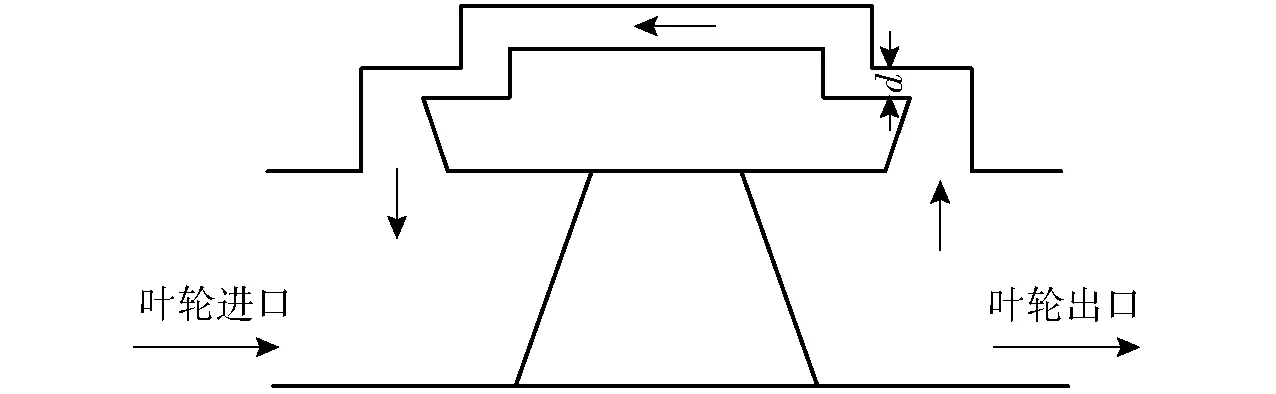

本文研究的全贯流泵叶轮直径D为350 mm,转速n为950 r/min,轮毂比为0.4,叶尖叶栅稠密度为0.79,叶根叶栅稠密度为1.4,轮缘处叶片安放角为15.33°,轮毂处叶片安放角为46.59°。导叶体叶片数为7片,直径为350 mm,轮毂比同样为0.4。进出水流道与叶轮和导叶配套,直径均为350 mm,长度L均为1 m。泵装置设计流量Q为390 L/s,设计扬程H为3.2 m,水泵比转数nS为905。全贯流泵的电机转子间隙二维示意图如图2所示。

图2 全贯流泵间隙二维示意图Fig.2 Two-dimensional diagram of gap

1.2 网格划分及无关性分析

本文根据伯努利能量方程计算全贯流泵叶轮扬程,由数值模拟计算得到的速度场和压力场以及叶轮上作用的扭矩预测轴流泵叶轮的水力性能。

全贯流泵叶轮扬程计算公式为

H=(pout,T-pin,T)/(ρg)

(1)

式中pout,T——叶轮出口断面总压,Pa

pin,T——叶轮进口断面总压,Pa

ρ——液体密度,kg/m3

g——重力加速度,m/s2

全贯流泵叶轮效率计算公式为

(2)

式中Tp——扭矩,N·m

ω——叶轮转动角速度,rad/s

全贯流泵叶轮功率计算公式为

P=Mω

(3)

式中P——功率,W

M——叶轮的扭矩,N·m

全贯流泵连续性方程为

(4)

式中r——过流断面的半径,m

Vz——过流断面的平均速度,m/s

ηV——水泵容积效率,%

rt——叶轮轮毂半径,m

rh——叶轮轮缘半径,m

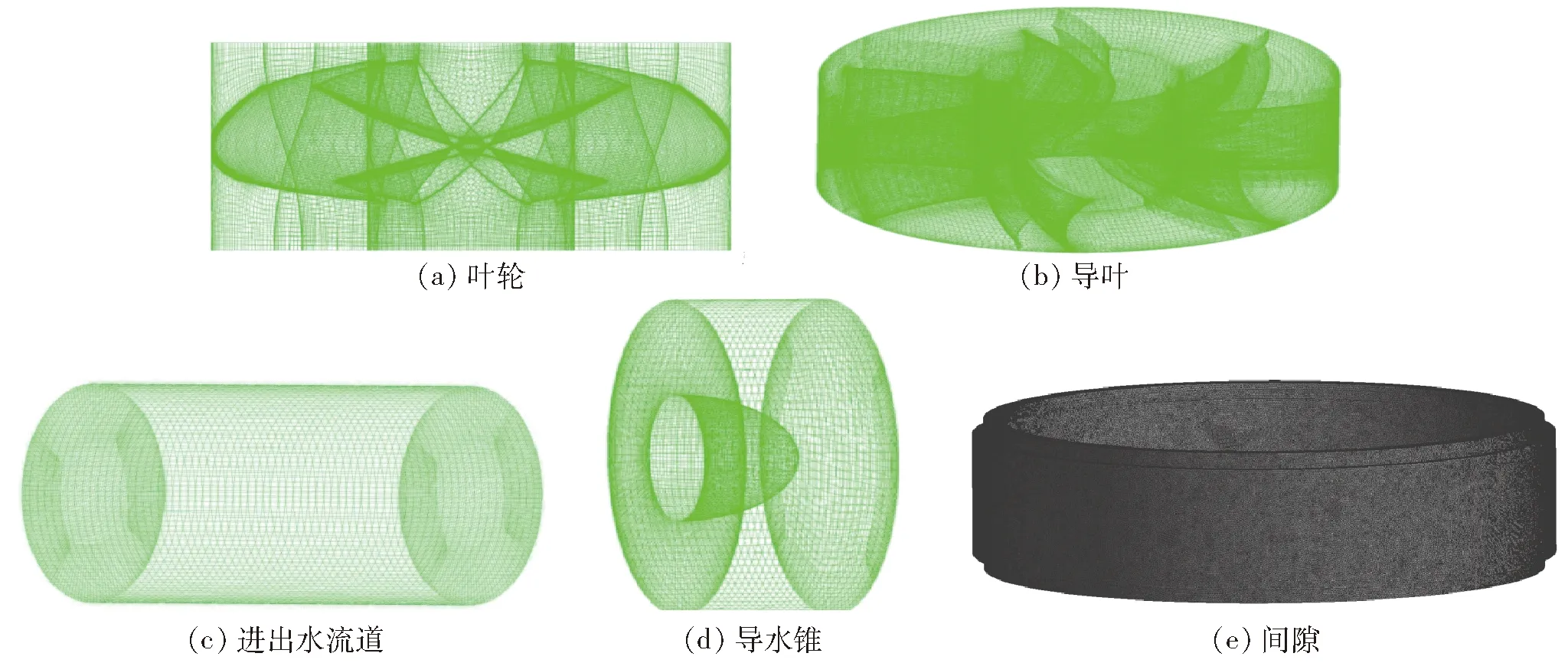

本文的计算模型由叶轮、电机转子、导叶以及进、出水流道等部分构成,其中叶轮和导叶的网格通过将叶轮和导叶的Curve文件导入Turbogrid中建模,然后划分结构化网格,叶轮网格数约为60万,导叶网格数约为76万。进出水流道通过UG建模,使用ICEM划分结构化网格,网格数约为44万。电机转子通过UG建模并使用Mesh划分非结构化网格,网格数约为177万。模型各部位网格图如图3所示。各部件网格划分完成后在CFX里面装配成计算模型,计算模型三维图如图4所示。

图3 计算区域网格划分Fig.3 Computational area meshing

图4 全贯流泵装置计算模型三维图Fig.4 3D map of calculation model of full-flow pump device

由于全贯流泵运行时,叶轮是最主要的做功部件,因此叶轮网格数量对于计算结果的准确性有着决定性的影响。因此需要对全贯流泵的叶轮网格进行网格无关性分析,结果如图5所示。

图5 全贯流泵叶轮网格无关性分析Fig.5 Grid independence analysis of full-flow pump impeller

根据图5可以发现叶轮总网格数量在60万时,网格数量的增加对于效率的影响很小,为了减小计算工作量以及网格数量对数据可靠性的影响,最终选取叶轮网格数量为60万左右。

1.3 控制方程及边界条件

数值模拟计算控制方程采用时均N-S方程,湍流模型采用标准k-ε湍流模型[27]。进口边界条件设定为总压进口,压力为1个标准大气压;出口边界条件设置质量流量出口,设计流量Q=390 L/s。叶轮和转子设置为旋转域,其他部件均设置为静止域。固体壁面边界包括叶片表面、轮毂表面、叶轮轮缘的内表面等,采用满足粘性流体的无滑移条件,近壁区域采用标准壁面函数边界条件。动静交界面采用速度平均的Stage交界面模型,其余各部分交界面均采用None交界面模型[28-29]。

针对图4全贯流泵计算模型初始间隙方案(d=0.65 mm)进行数值模拟计算,并将其与模型试验进行对比。

2 模型试验验证

2.1 试验系统

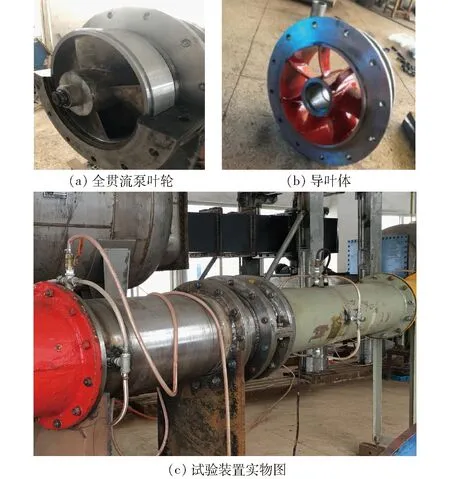

根据全贯流泵数值模拟的结果,将叶轮、导叶、电机转子和进、出水流道加工出来进行模型试验研究。全贯流泵叶轮直径为350 mm,试验转速为950 r/min。全贯流泵叶轮如图6a所示,轮毂比为0.4,叶片数为4片,采用黄铜材料加工而成。间隙电机转子按照CAD图纸精确加工,采用钢质材料制成,转子通过4枚直径3 mm的沉孔螺丝与叶片固定,使其与叶轮形成一体,定子安装在转子外圈,与试验台固定。模型导叶如图6b所示,轮毂比为0.4,采用直导叶型式,导叶叶片数为7片,用钢质材料焊接成型。试验装置实物如图6c所示。

图6 试验部件及装置实物图Fig.6 Physical diagrams of test components and devices

2.2 试验结果分析

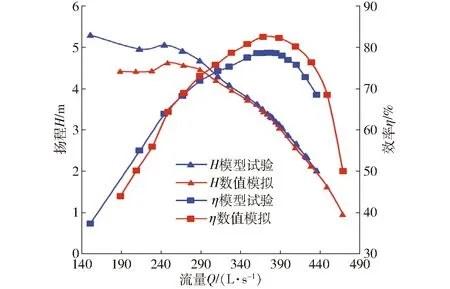

试验执行GB/T 18149—2000《离心泵、混流泵和轴流泵水力性能试验规范(精密级)》和SL 140—2006《水泵模型及装置模型验收试验规程》标准,每个叶片安放角的性能试验不少于15个测试点。对间隙d=0.65 mm下的全贯流泵装置进行试验测试,并与全贯流泵装置数值模拟结果进行对比,如图7所示,以验证数值模拟的可靠性。

1.家长助教可以拓展课堂教学内容和有效补充教师专业知识的不足。家长资源是幼儿园不可或缺的可利用资源,家长利用自身资源将其专业知识、工作经验和社会经验带入课堂中,不仅可以帮助幼儿园和教师完善人力资源、物质资源、信息资源等方面的不足,还可以拓展课堂教学内容,丰富幼儿相关的知识经验。如,在开展体育活动中,体育教师一个人的精力有限,无法组织幼儿完成大型体育活动游戏,而有了家长的参与和帮助,教师便可以更好地带领大家共同完成内容丰富的体育活动;另外,对于专业性较强的特色课程内容,家长助教也可以补充教师专业知识的不足。

图7 数值模拟与模型试验对比Fig.7 Comparison of numerical simulation and model test

根据图7可知,在设计工况(流量为390 L/s,转速为950 r/min)下,全贯流泵试验测试效率为78.54%,扬程为3.22 m,数值模拟流量-效率曲线普遍高于模型试验,效率最大偏差约为3.7个百分点;流量-扬程曲线与设计工况基本重合,在大流量和小流量工况下扬程最大偏差约为0.17 m;试验测试最高运行效率为78.69%,数值模拟最高效率为82.66%,偏差约为3.97个百分点,全贯流泵数值模拟与模型试验扬程和效率偏差较小,说明全贯流泵的数值模拟计算结果准确可信。

3 计算结果分析

根据上述设计结果,分别对不同间隙尺寸的全贯流泵装置模型进行数值计算。计算流量为190 ~ 470 L/s,每隔20 L/s计算一个流量工况点。将不同间隙下的数值模拟计算结果进行分析,如图8所示。

图8 各间隙下泵装置数值计算结果对比Fig.8 Comparison of numerical calculation results of pump devices under each gap

由图8可知,各间隙的全贯流泵的扬程和效率曲线均较为光滑。最小间隙为0.65 mm时,全贯流泵在设计工况下的扬程为3.05 m,效率为82.46%,最高效率为82.66%;最大间隙为2 mm时,全贯流泵在设计工况下的扬程为2.92 m,效率为80.85%,最高效率为81.27%。不同间隙的泵装置在设计工况下的扬程最大差值为0.13 m,效率差值为1.61个百分点,因此可以发现不同间隙全贯流泵的扬程和效率差别较大。随着间隙的增大,全贯流泵在流量230~430 L/s之间的流量-扬程和流量-效率曲线逐渐下移,其中流量-扬程曲线在马鞍区的差别尤为明显,马鞍区位置逐渐向大流量移动,且最大间隙与最小间隙的马鞍区流量偏移了近40 L/s,马鞍区的最高扬程差值约为0.34 m;流量-效率曲线的高效区基本一致,在流量370 L/s时效率差距最大,最大间隙与最小间隙的效率相差约1.61个百分点,在流量小于230 L/s和流量大于430 L/s范围内效率曲线的差距很小。

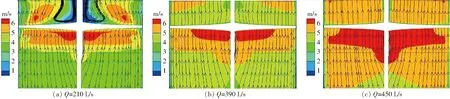

为了分析全贯流泵的水力特性的差异是否由间隙引起,取出轴流泵和间隙d=0.65 mm的全贯流泵在3种特征工况(210、390、450 L/s)下叶轮室的轴向速度云图和二维流线图,如图9、10所示。

图9 轴流泵叶轮室的内流特性Fig.9 Inflow characteristics of impeller chamber of axial-flow pump

图10 全贯流泵叶轮室的内流特性(d=0.65 mm)Fig.10 Inflow characteristics of impeller chamber of full-flow pump (d=0.65 mm)

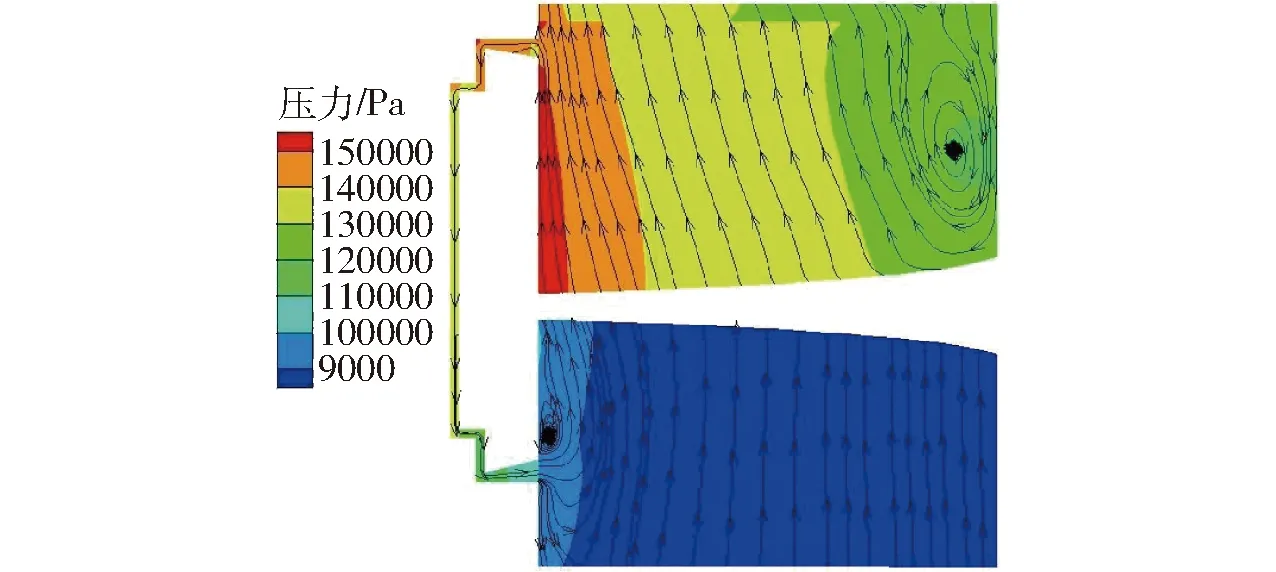

对比图9、10可以发现,轴流泵和全贯流泵的主要差距在小流量工况下,轴流泵的叶轮进口流态平顺,而全贯流泵的叶轮进口靠近轮缘处(即间隙回流出口)有漩涡和偏流现象,此处产生了低压区,这是由于间隙回流扰乱了叶轮进口靠近轮缘处水流的流态引起。同样叶轮出口流场在小流量工况差距较为明显,两泵在靠近轮缘位置均出现了偏流,靠近轮毂位置出现了漩涡,而轴流泵水流往轮毂方向偏流,全贯流泵往轮缘方向偏流,这是由于间隙回流流量q是由叶轮出口流向叶轮进口,全贯流泵叶轮出口靠近轮缘处(即间隙回流进口)压力较低,间隙回流进入叶轮进口时对主流影响较大,造成叶轮进口轮缘处较大的漩涡,进而导致了叶轮出口流场的变化(间隙内部二维流动如图11所示)。由此可以发现,全贯流泵叶轮水力特性的变化主要是由间隙回流导致。

图11 间隙内部流动示意图Fig.11 Internal flow in gap

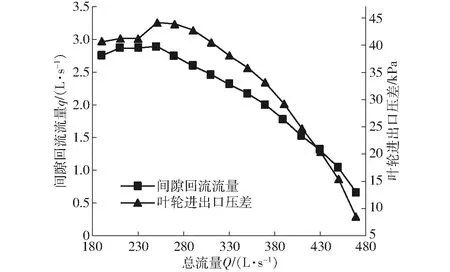

从图11可以发现,全贯流泵叶轮进出口的流态均受到了间隙回流的影响,距离轮缘越近,水流受到间隙回流的干扰越强烈。随着叶轮流量的增大,间隙回流对全贯流泵叶轮进出口的影响越来越小,在设计工况和大流量工况下全贯流泵叶轮进出口的流态均较好,没有出现明显的流线偏移。为了研究间隙回流对叶轮进出口的干扰程度随叶轮流量增大的原因,取出间隙d=0.65 mm的全贯流泵在全工况下间隙回流流量、叶轮进出口压差与总流量的关系,如图12所示。

图12 间隙回流流量和叶轮进出口压差与总流量的关系曲线(d=0.65 mm)Fig.12 Gap backflow rate and impeller inlet and outlet pressure difference and total flow rate (d=0.65 mm)

从图12可以看出,随着叶轮流量的增大,叶轮进出口压差越来越小,间隙回流流量也越来越小,而间隙回流断面面积是不变的,根据连续性方程可知间隙回流流速减小,回流对叶轮进出口的流态干扰也就更不明显。因此间隙回流不仅对叶轮进出口流态有影响,而且该影响随着叶轮流量的升高而降低。

为了进一步分析不同间隙对全贯流泵扬程和效率的影响,将4种间隙全贯流泵叶轮压力面和吸力面在设计工况下(390 L/s)的压力云图和二维流线图取出,如图13、14所示。

图13 各间隙全贯流泵叶轮压力面在设计工况下的压力云图Fig.13 Pressure cloud diagrams of pressure surface of full-flow pump impeller under various design conditions

图14 各间隙全贯流泵叶轮吸力面在设计工况下的压力云图Fig.14 Pressure cloud diagrams of suction surface of full-flow pump impeller under various design conditions

从图13可发现,各间隙下叶轮压力面的压力沿着轮毂到轮缘的方向逐渐上升。轴流泵叶片做功能力主要来自于轮缘处压差分布,而随着间隙的增大,压力面靠近轮缘区域高压区范围越来越小,说明叶片的做功能力越来越低,这也是图8设计工况下扬程随着回流间隙增大而降低的原因。从图14可以发现,各间隙叶轮吸力面的压力沿着水流流动的方向先减小后增大,在叶轮背面靠近进口位置压力最低,说明了该区域是叶轮工作时最容易发生汽蚀的位置,且该区域的面积随着间隙的增大基本没有变化,说明间隙回流对全贯流泵叶轮的汽蚀性能影响很小。

为了分析不同的间隙回流对全贯流泵效率的影响,取出设计工况(Q=390 L/s)下间隙回流流量、摩擦功率、叶轮功率与间隙的关系,如图15、16所示。

图15 间隙回流流量与间隙的关系曲线Fig.15 Relationship between gap backflow and gap size

图16 叶轮功率、摩擦功率与间隙的关系曲线Fig.16 Relationship between gap backflow, shaft power and gap size

由图15、16可以发现,在设计工况下,随着间隙的增大,间隙回流流量逐渐增大,实际工程使用中可根据间隙回流流量要求选择相应的间隙。随着间隙的增大,叶轮功率逐渐减小,这是由于扬程降低较大的原因。由图8可知,设计工况全贯流泵效率计算结果为81%左右,远低于当前轴流泵87%的效率水平,这是因为叶轮转子外壳带来了很大的摩擦阻力损失,根据图16计算,摩擦功率占叶轮功率的5%。同时可以发现,随着间隙的增大,摩擦功率基本不发生变化。

4 结论

(1)相对于传统轴流泵,全贯流泵具有结构简单、安装方便、土建成本低等优势,但由于电机跟叶轮合二为一,电机转子与定子之间存在间隙回流,导致水力损失和圆盘摩擦功率均增加。实际工程中,根据间隙回流流量对水泵性能的影响规律,应在满足回流流量要求的前提下尽可能提高全贯流泵的性能指标,对应选取合适的间隙。

(2)当间隙一定时,随着叶轮流量的增大,间隙回流流量逐渐减小,间隙回流对叶轮进出口的流态影响也逐渐减小;距离轮缘越近,水流受到回流的影响越大。在设计工况下,随着间隙的增大,全贯流泵的间隙回流流量逐渐增大,间隙回流流量与叶片进出口压差趋势一致,全贯流泵叶轮的做功能力逐渐降低,但吸力面的汽蚀性能基本不发生变化。同时,随着间隙的增大,叶轮的轴功率逐渐减小,而摩擦功率基本不发生变化。

(3)全贯流泵数值模拟与模型试验数据的差别较小,说明了全贯流泵数值模拟结果准确、可靠。