变行距水稻钵苗移栽机移栽装置设计与试验

2020-04-27蔡金平刘木华肖丽萍林金龙叶洋洋杨红飞

蔡金平 刘木华 肖丽萍 林金龙 叶洋洋 杨红飞

(1.江西农业大学工学院, 南昌 330045; 2.江西省现代农业装备重点实验室, 南昌 330045)

0 引言

水稻钵苗移栽伤秧小、返青快,且抗倒伏能力强,千粒质量提高,籽粒更加充实,具有显著的增产优势[1-2]。为此,国内外学者对水稻钵苗移栽机进行了广泛的研究,包春江等[3]研制了水稻钵苗空气整根气吸式有序移栽机,该机通过产生气体压差一次完成4个钵苗的移栽。宋建农等[4-5]研制出对辊式水稻钵苗行栽机,钵苗在重力的作用下掉落移栽到水田中。俞高红、叶秉良等[6-15]研制了顶出式、夹苗式、夹钵式等一系列非圆齿轮行星轮系水稻钵苗移栽机构,这些机构能够较好地实现钵苗移栽。孙良等[16]、辛亮[17]研制了水稻钵苗宽窄行移栽机构,能实现钵苗宽窄行移栽。现有水稻钵苗移栽机大多为固定行距移栽,不能适应南方双季稻区多种行距种植模式的农艺要求。如江西省水稻种植需要同时适应晚稻和杂交稻稀植、早稻密植,以及超级稻小行距制种,即需要适应230~300 mm行距移栽的种植需求[18],因此开展变行距钵苗移栽机研制很有必要。

现有水稻钵苗移栽机构需实现曲线相对复杂的封闭式取苗轨迹[19-20],而且水稻钵苗变行距移栽需要实现不同行距输送秧苗。本文在歩距式水稻插秧机的基础上,通过分析水稻钵苗拔取运动特性和钵苗下落姿态与运动特性,设计一种取苗轨迹简单、能实现不同行距输送秧苗的变行距移栽装置,为变行距水稻钵苗移栽机的设计提供依据。

1 结构与工作原理

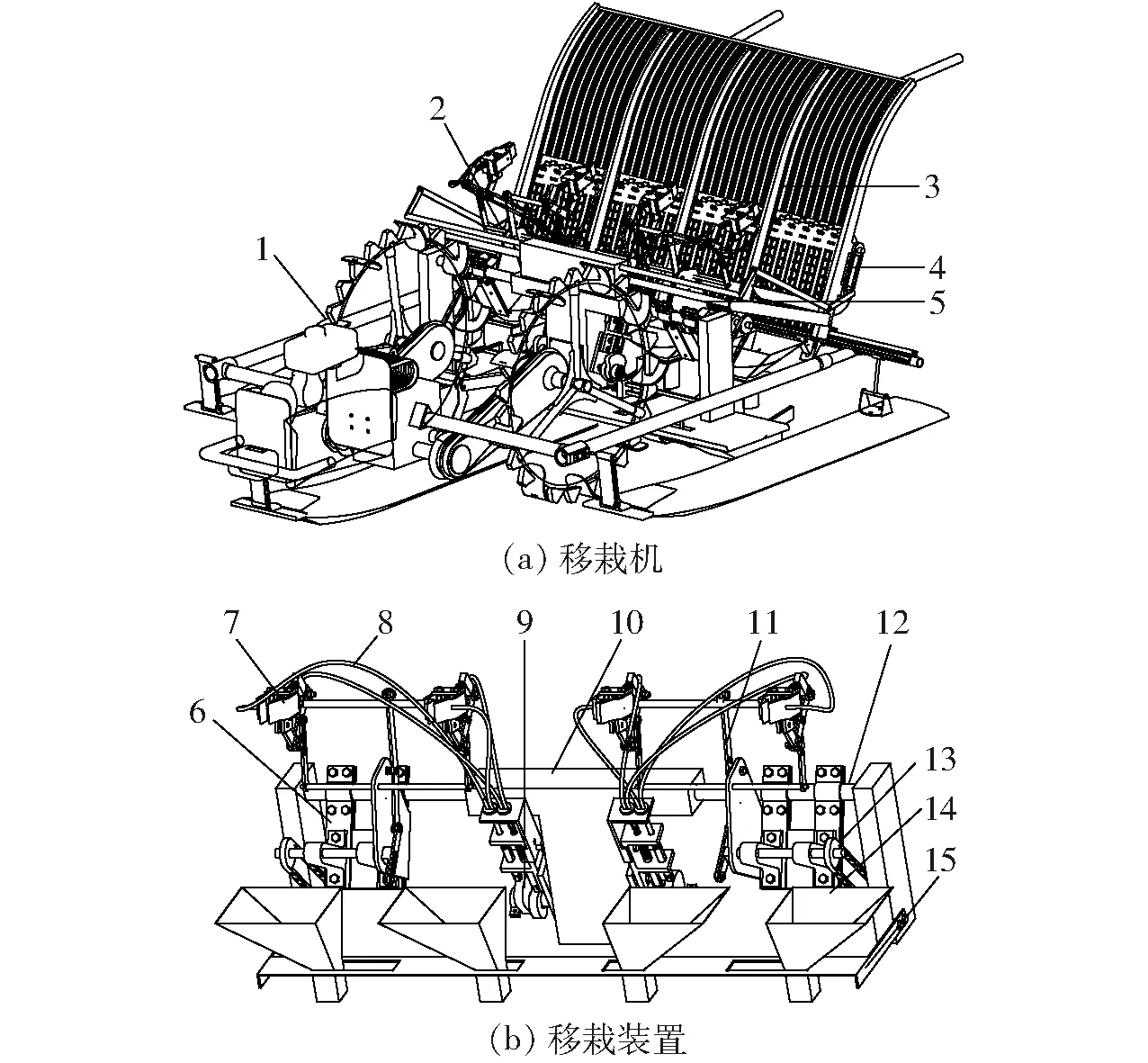

变行距水稻钵苗移栽机结构如图1所示,移栽装置主要由实现取苗的取苗连杆机构、苗夹与输苗筒等组成。动力总成通过链传动将动力传递到纵向移苗机构、横向移苗机构和移栽装置,实现移栽机行走、移苗、取苗与投苗之间运动的协调性。

取苗连杆机构带动苗夹运动至载苗台上的取苗点时,迅速闭合完成夹持钵苗的动作,随着取苗连杆机构的进一步运动苗夹夹持钵苗离开取苗点完成取苗;苗夹在随取苗连杆机构运动至投苗点的过程中旋转调整钵苗下落时姿态即钵苗与水平方向夹角,苗夹运动至投苗点时张开将钵苗投入输苗筒完成投苗;钵苗投入输苗筒后与其倾斜壁面碰撞滑行后落入水田,既要保持较好的直立度、不倒伏,同时要保证等株距的移栽作业要求。

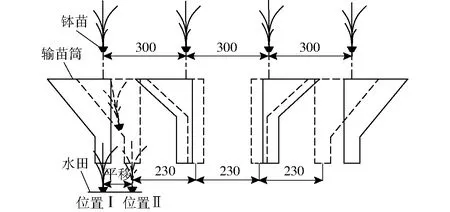

水稻钵苗变行距移栽的关键在于变行距输苗,其中图1所示的输苗筒是实现变行距输苗的关键。装置设计时,不改变载苗台300 mm的取苗间距,利用钵苗下落时与可移动输苗筒倾斜壁面碰撞而改变其行距。如图2所示,通过输苗筒在位置Ⅰ与位置Ⅱ之间平移,实现230~300 mm行距输苗要求。

图1 变行距水稻钵苗移栽机结构示意图Fig.1 Structural diagrams of variable row-spacing of pot seedling transplanter1.动力总成 2.移栽装置 3.载苗台 4.纵向移苗机构 5.横向移苗机构 6.取苗连杆固定架 7.苗夹 8.拉线 9.苗夹控制凸轮机构 10.移苗动力箱 11.取苗连杆机构 12.动力输出横杆 13.链轮 14.输苗筒 15.输苗筒固定架

图2 输苗筒变行距输苗工作过程示意图Fig.2 Schematic of rice pot seedling transplanting process with variable row-spacing

2 关键部件设计与参数确定

移栽装置是整个移栽机的核心部件之一,取苗成功率、投苗位置准确性与钵苗下落至水田的直立度将直接影响移栽效果。

2.1 取苗连杆机构

2.1.1取苗运动轨迹分析

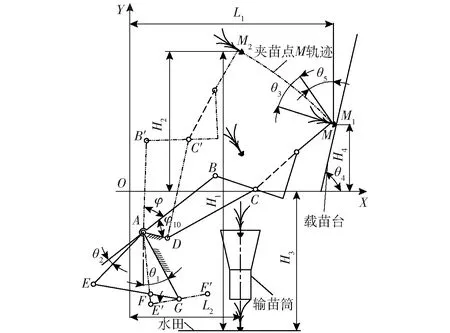

由取苗原理知取苗轨迹即为苗夹夹苗点M的运动轨迹,同时需保证轨迹通过取苗点M1与投苗点M2。为确定夹苗点M运动轨迹,以图1中动力输出横杆为原点O建立坐标系,如图3所示。

图3 取苗连杆机构取苗运动示意图Fig.3 Working schematic of pick-up mechanism

前期进行了钵苗拔取特性试验,结果表明拔取力与钵苗呈45°夹角时拔取力最小,拔取位置在距钵土表面15 mm时钵苗拉断概率最低[21];结合载苗台结构参数确定取苗点M1的位置参数L1=376 mm、H4=123.7 mm,即M1坐标为(376 mm,123.7 mm)。

根据已有研究表明:钵苗自由下落位置与水田表面距离超过500 mm时可保证钵苗入水田不倒伏且直立度好[22],考虑到钵苗与输苗筒碰撞、摩擦,设定投苗点M2与水田竖直距离H1=600 mm,由原机型可知作业时动力输出横杆与水田高度H3=342 mm,得H2=258 mm;由输苗筒空间安装位置确定L2=205 mm,即M2坐标为(205 mm,258 mm)。

在已知取苗轨迹的情况下,采用优化设计确定取苗连杆机构的结构参数。由于受取苗空间结构限制,动力输出与取、投苗点距离较大,若直接采用曲柄摇杆机构实现目标取苗轨迹,将可能出现由于杆长偏大而导致机构振动大、运动不准确等问题。因此采用如图3所示双曲柄机构ABCD与曲柄摇杆机构AEFG的组合机构实现所需的目标取苗轨迹。

2.1.2双曲柄机构设计

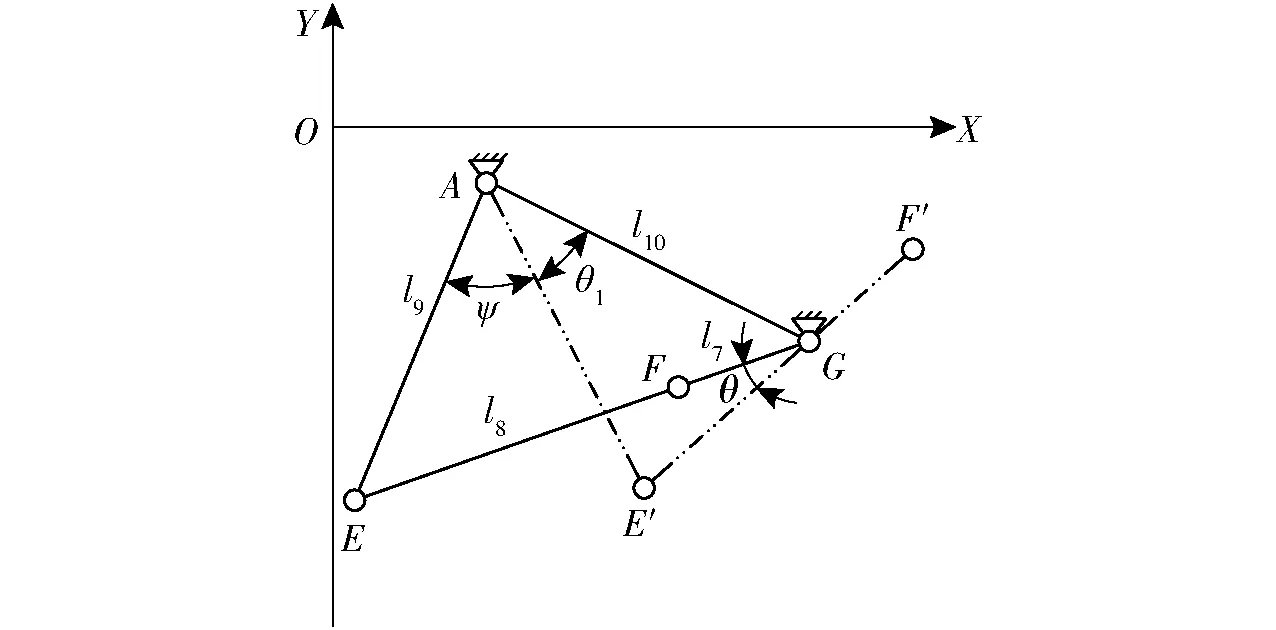

双曲柄机构ABCD结构简图如图4所示,为确定其结构参数,建立运动学模型。

图4 双曲柄机构简图Fig.4 Diagram of double crank mechanism

假定取苗过程中苗夹与取苗机构固定即夹苗点M与连杆BC位置固定,根据图4建立矢量封闭方程

lAM=lAB+lBC+lCM

(1)

将矢量方程转换为解析方程,得夹苗点M的位移方程为

(2)

其中

式中 (xA,yA)——机架A点坐标,mm

l1——曲柄AB长度,mm

l2——连杆BC长度,mm

l3——机架AD长度,mm

l4——曲柄CD长度,mm

l5——CM距离,mm

l6——BD距离,mm

β——BD与机架AD的夹角,(°)

φ1——曲柄AB角位移,(°)

φ2——连杆BC角位移,(°)

φ3——机架AD与X轴夹角,(°)

φ4——连杆BC与杆CM夹角,(°)

点M速度方程为

(3)

(4)

双曲柄机构杆长还需满足如下约束条件:

(1)由双曲柄机构确定最短杆为AD杆,且所有杆长需大于零,得

(5)

(2)由曲柄存在条件得

(6)

(3)由机架安装位置点A需在机架与载苗台之间得

g6(x)=-xA<0

(7)

根据以上约束条件借助Matlab软件求解,得优化后设计参数:xA=25 mm、yA=-75.5 mm、l1=169.7 mm、l2=78.5 mm、l3=45.9 mm、l4=186.7 mm、l5=186.3 mm、φ3=13°、φ4=59.4°。

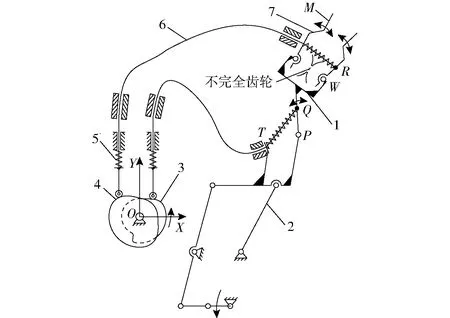

2.1.3曲柄摇杆机构设计

由摇杆AE与曲柄AB刚性连接,可确定其摆角ψ=50°;因缩短钵苗夹持时间可减少苗夹对钵苗茎秆的损伤[23],取曲柄摇杆机构行程速比系数K=1.25,最小传动角γmin=40°,曲柄摇杆机构简图如图5所示。

图5 曲柄摇杆机构简图Fig.5 Diagram of crank-rocker mechanism

根据机械原理中行程系数比关系式得

(8)

式中θ——曲柄摇杆机构AEFG极位夹角,(°)

根据图5中的△AEG、△AE′G和△EE′G,利用余弦定理得

(9)

式中l7——曲柄FG长度,mm

l8——连杆EF长度,mm

l9——摇杆AE长度,mm

l10——机架AG长度,mm

θ1——摇杆AE终止相角,(°)

根据最小传动角γmin计算关系得

(10)

由机械原理可知在速比系数K与摇杆AE摆角ψ已确定,机架的长度将不影响摇杆AE的运动速度,考虑机架AG的空间安装位置,设定l10=140 mm,将γmin=40°、ψ=50°代入式(8)~(10),得曲柄摇杆机构设计参数l7=54 mm、l8=107.6 mm、l9=133.5 mm。

根据取苗连杆机构中曲柄AB与摇杆AE的连接特性及双曲柄机构ABCD与曲柄摇杆机构AEFG的极限位置,确定如图3所示复合机构的安装位置角θ1=22°、θ2=8.5°。

2.2 苗夹机构

苗夹机构是取、投苗的执行部件,如图6所示,主要由苗夹、拉线、弹簧、苗夹运动控制凸轮(包括开合凸轮和旋转凸轮)等组成,运动控制凸轮为苗夹机构核心零件,其通过弹簧与拉线实现苗夹的运动要求。开合凸轮控制苗夹在取苗点M1时能闭合取苗,在投苗点M2时张开投苗;旋转凸轮控制苗夹旋转调节投苗时钵苗下落姿态。

图6 苗夹机构工作原理图Fig.6 Working schematic of seedling collecting mechanism1.苗夹固定架 2.取苗连杆机构 3.开合凸轮 4.旋转凸轮 5.弹簧 6.拉线 7.苗夹

苗夹由两个苗夹片及其固联的不完全齿轮实现苗夹的开合运动,由夹苗点M与苗夹片旋转中心W距离、钵苗盘钵孔直径,以及苗夹片旋转中心W与拉线固定点R距离,计算出两苗夹片开口张角为14°,从而确定开合凸轮行程为10 mm。

根据取苗连杆机构计算知,钵苗到达投苗点时与水平方向的夹角为-15°,前期试验表明当钵苗与水平方向夹角小于15°下落时与输苗筒碰撞后可能出现钵体朝上苗朝下的“倒栽葱”现象,损伤秧苗且不符合栽植需求[20],因此通过苗夹固定架绕Q点旋转调整钵苗下落姿态。由于受空间限制,在满足投苗角度要求的情况下,旋转凸轮取较小的行程以减小其结构尺寸,因此设定苗夹固定架旋转角为35°,此时钵苗与水平夹角为20°,大于投苗所需最小水平夹角,符合投苗角度要求。且根据点T、P、Q几何关系可确定旋转凸轮行程为25 mm。

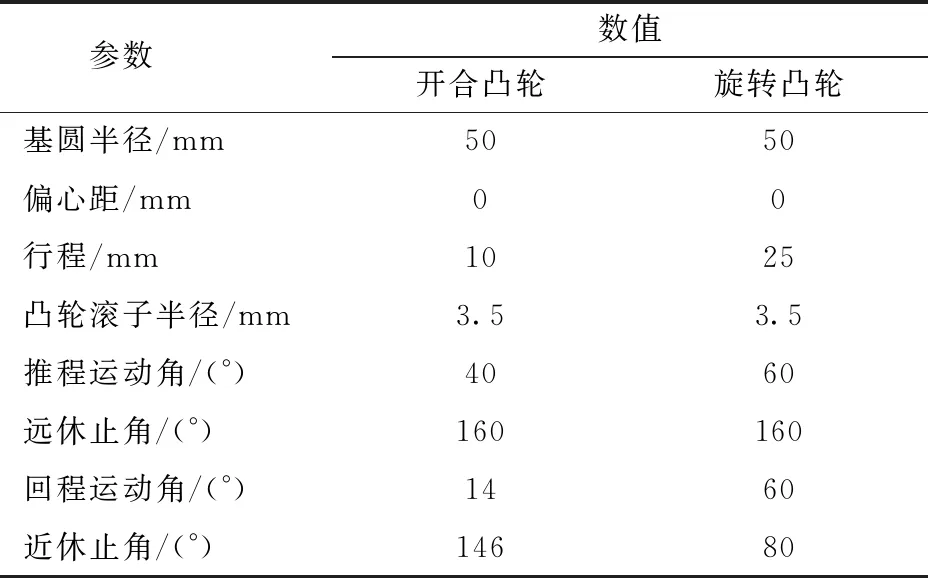

取苗连杆机构作业时,苗夹到达取苗点时迅速闭合夹紧,要求开合凸轮回程角减小;到达投苗点时苗夹应完成旋转再张开投苗,根据取苗机构的运动参数、苗夹运动需求确定凸轮的设计参数如表1所示。

表1 凸轮设计参数Tab.1 Structural parameters of cam

为减小开合凸轮与旋转凸轮运动过程中的冲击,增加凸轮机构的稳定性,选用正弦运动曲线,得凸轮从动件运动曲线方程为

(11)

式中s——凸轮从动件位移,mm

r0——凸轮基圆半径,mm

φ——凸轮运动转角,(°)

h——凸轮行程,mm

Φ——凸轮推程角,(°)

Φ′——凸轮回程角,(°)

Φs——凸轮远休止角,(°)

Φ′s——凸轮近休止角,(°)

根据反转法原理与滚子圆族包络线方程并结合图6建立的XOY坐标系得凸轮实际轮廓曲线方程为

(12)

式中 (XT,YT)——凸轮实际轮廓线坐标,mm

rT——凸轮滚子半径,mm

利用Pro/E软件参数化建模设计盘形凸轮结构,完成凸轮的三维建模,如图7所示。

图7 凸轮三维模型Fig.7 3D model of cam

2.3 取苗过程运动仿真与分析

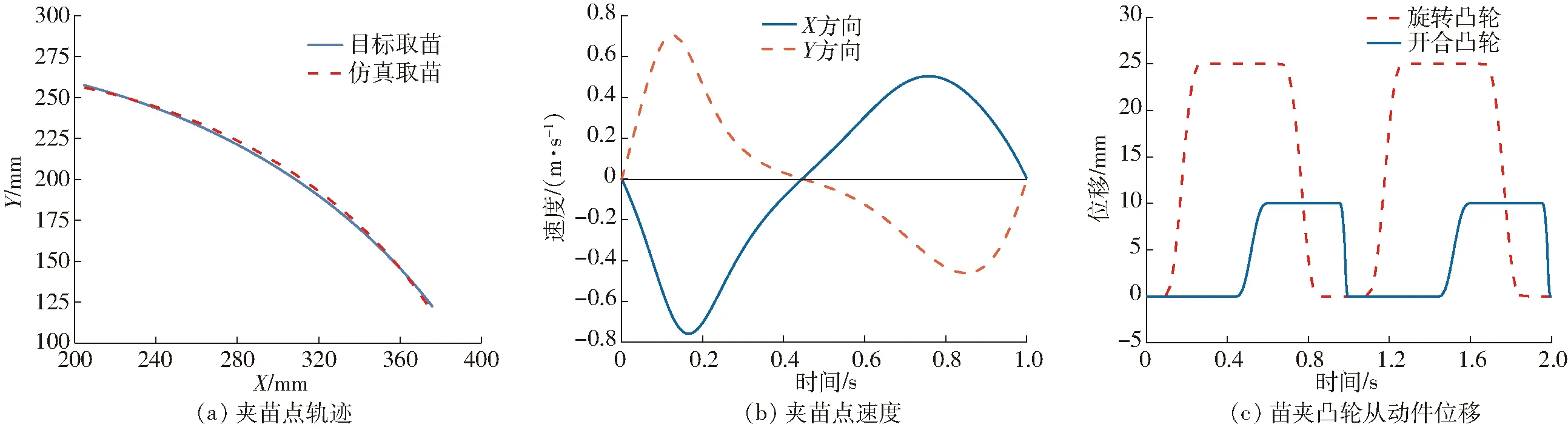

为了分析取苗连杆机构与苗夹机构运动相关性,将Pro/E软件所建立的取苗连杆机构和苗夹机构三维模型导入ADAMS软件中,设置各连接点约束条件,并假定取苗连杆机构与凸轮运动转速为60 r/min,苗夹运动起始位置为取苗点。图8a所示为优化设计的取苗连杆机构取苗轨迹仿真曲线,从图中可看出仿真取苗轨迹与设计目标取苗轨迹基本重合。

又根据取苗连杆机构转速并结合式(2)计算出取苗、投苗、取苗的3个时刻分别为0、0.44、1.0 s。从图8b中可以看出,夹苗点M速度在这3个时刻为速度零点,满足实际取、投苗点速度为零的运动要求。

从图8c可以看出,0~0.44 s时,开合凸轮处于近休止角而苗夹一直保持夹紧状态,当0.44 s时凸轮进入升程苗夹开始张开,到1.0 s时凸轮快速完成回程苗夹迅速闭合,实现取苗时苗夹迅速夹紧,投苗时苗夹张开;苗夹在夹紧和张开时已经完成旋转并处于静止状态,所以不影响取、投苗速度。

结合图8b、8c可得出,取苗时苗夹夹紧,投苗时苗夹张开,满足取苗运动的要求。验证了取苗连杆机构与苗夹机构之间运动的同步性。

图8 取苗运动过程仿真曲线Fig.8 Kinematic simulation curves of seedling pick-up mechanism

2.4 输苗筒参数设计

输苗行距小于300 mm时钵苗下落过程中将与输苗筒壁面发生碰撞、滑行,如行距230 mm输苗时钵苗下落过程如图9所示。现有研究表明钵苗在输苗筒中的滑行摩擦阻力不能忽略[24],由于钵苗下落后在各输苗筒壁面滑行距离不同,因此钵苗摩擦能量损失不一致,如果输苗筒设计不合理,将引起钵苗下落至水田的时刻不同从而导致移栽时的株距偏差,而不能保证等株距输苗要求。

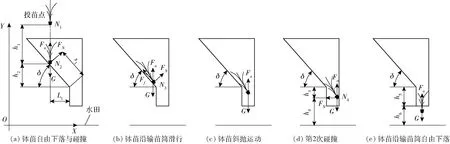

图9 230 mm行距输苗时钵苗下落过程示意图Fig.9 Falling schematic of pot seedlings with 230 mm distance

图10 钵苗下落时在输苗筒中运动受力分析Fig.10 Analysis of movement of pot seedling falling into tube

若实现等株距输苗需满足钵苗下落时刻的一致性,根据钵苗运动过程的分析可知,改变输苗筒壁面倾角δ可实现钵苗下落时刻的同步性。为了确定各输苗筒的壁面倾角,对钵苗下落与输苗筒接触过程进行运动学分析,并计算其下落过程所需总时间tz,其下落运动过程受力分析如图10所示,根据钵苗下落所需总时间tz相等确定各输苗筒的壁面倾角δ(其中由输苗筒对称布置结构得δ1=δ4,δ2=δ3)。

2.4.1移栽过程钵苗下落运动学分析

(1)钵苗自由下落过程

(13)

式中mA——钵苗质量,g

g——重力加速度,取9.8 m/s2

v1——钵苗自由下落t时刻速度,m/s

vL——钵苗下落时漂浮速度,取17.5 m/s[24]

t——钵苗运动时间,s

对式(13)积分得钵苗自由下落过程的速度及位移方程为

(14)

式中h1——钵苗自由下落t时刻位移,mm

(2)钵苗与输苗筒壁面碰撞过程

根据钵苗土钵的物理特性,假设其与输苗筒碰撞为塑性碰撞,碰撞时间很短忽略摩擦力的影响,在点N2碰撞结束后只剩下沿输苗筒速度[24],由图10a几何关系得碰撞后钵苗速度为

v2a=v1asinδ

(15)

式中v1a——钵苗自由落体结束时速度,m/s

v2a——钵苗与输苗筒碰撞结束时速度,m/s

(3)钵苗沿输苗筒壁面下滑过程

(16)

式中μ——钵苗与输苗筒壁面摩擦因数,取0.67

v3——钵苗沿壁面滑行t时刻速度,m/s

整理式(16)并积分得钵苗速度和位移方程为

(17)

其中

式中s1——钵苗沿壁面滑行t时刻位移,mm

(4)钵苗斜抛运动过程

(18)

式中v4——钵苗斜抛t时刻Y轴向速度,m/s

整理式(18)并积分得钵苗Y轴向速度和位移方程为

(19)

式中v3a——钵苗沿输苗筒滑行结束时速度,m/s

h3——钵苗斜抛t时刻Y轴向位移,mm

(5)钵苗与输苗筒竖直壁面第2次碰撞过程

根据钵苗土钵的物理特性,假设其与输苗筒碰撞为塑性碰撞,在点N4碰撞结束后只剩下竖直方向速度,水平速度为零,如图10d所示,得

v5a=v4a

(20)

式中v4a——钵苗斜抛结束时Y轴向速度,m/s

v5a——钵苗与竖直壁面第2次碰撞结束时速度,m/s

(6)钵苗沿输苗筒自由下落过程

钵苗在输苗筒中自由下落中,忽略钵苗与输苗筒竖直壁面摩擦力,如图10e所示。下落过程参照第1次自由下落过程,得钵苗速度和位移方程为

(21)

式中v6——钵苗沿输苗筒下落t时刻速度,m/s

h4——钵苗沿输苗筒下落t时刻位移,mm

由于钵苗与输苗筒壁面碰撞时间很短,所以不考虑其对钵苗下落时间的影响,因此钵苗沿输苗筒下落至水田所用总时间为

tz=t1+t2+t3+t4

(22)

式中t1——钵苗第1次自由下落时间,s

t2——钵苗沿输苗筒斜壁面下滑时间,s

t3——钵苗在输苗筒内斜抛运动时间,s

t4——钵苗沿输苗筒自由下落时间,s

由钵苗运动特性分析可知,输苗筒壁面倾角δ会影响钵苗下落时间。

2.4.2输苗筒壁面参数设计

由钵苗下落运动特性分析知,在变行距输苗时,可改变输苗筒壁面倾角实现钵苗等株距。但为减少输苗筒的制造数量,本文只取时刻相差最大即230 mm行距输苗时来确定一组壁面倾角。为减小输苗筒的高度,现取输苗筒Ⅰ壁面倾角δ1=45°,由前述知投苗点与水田距离为600 mm,结合图10得几何关系式为

(23)

式中L3——投苗点与输苗筒中心水平距离,mm

h2——钵苗沿输苗筒壁面滑行Y轴向高度,mm

h5——输苗筒直筒段长度,mm

h6——输苗筒距泥面高度,mm

将输苗筒Ⅰ已确定参数h5=40 mm、h6=210 mm、L3=105 mm代入式(14)、(15)、(17)、(19)~(23)求出钵苗下落总时间tz=0.445 s。

从图9可知,输苗筒变行距输苗时,输苗筒Ⅱ移动距离是输苗筒Ⅰ的1/3,即L3=35 mm;将tz=0.445 s代入式(14)、(15)、(17)、(19)~(23)求得输苗筒Ⅱ壁面倾角δ2=41°。

3 移栽试验

3.1 试验目的与方案设计

为了检验移栽装置在实际作业中的工作性能,将装配好的移栽装置安装在歩距式水稻插秧机动力总成上,不改变原有的横、纵移苗机构,并于2019年6月在江西农业大学试验田开展田间移栽试验,试验现场如图11所示。试验用钵盘为14×25穴,钵孔直径22 mm,钵土材质为育秧基质,秧龄25 d。通过多次取苗、投苗试验发现,苗夹取苗时与钵苗夹角约为45°,投苗时钵苗与水平夹角约为25°,钵苗下落至水田后直立角约为70°。

图11 移栽试验现场Fig.11 Scene of transplanting experience

进行了取苗机构转速分别为60、75、90 r/min的取苗,每一种转速下进行了行距分别为230、265、300 mm输苗试验,并记录试验钵数、空穴数、取苗失败数和钵苗入泥倒苗数,分析移栽装置的工作性能。

3.2 试验结果与分析

性能试验结果如表2所示,苗盘平均空穴率21.03%,取苗机构转速为60 r/min时平均取苗成功率94.52%,90 r/min时平均取苗成功率85.40%,总体平均取苗成功率89.96%;在不同取苗机构转速工况下输苗行距230 mm时平均倒苗率4.18%,行距300 mm时平均倒苗率2.8%,总体平均倒苗率3.45%。

通过对试验结果的进一步分析,知移栽装置能够快速地实现取苗和投苗动作,变行距输苗效果良好。由于钵土为育秧基质,与钵穴的吸附力偏小,在纵向送苗时容易引起钵土震落,导致试验空穴率偏高。随着取苗机构转速的提高,取苗成功率逐渐下降,反之逐渐增加,在取苗速度较快的情况下,取苗成功率下降,这与育苗的质量、零件加工精度、苗夹夹苗时的闭合程度都有较大关系。随着输苗行距的减小,倒苗率升高,因钵苗在输苗筒滑行摩擦距离增大导致下落速度减小,减小钵苗的入泥深度,从而增加倒苗率。通过后期增大苗夹摩擦因数、改进苗夹凸轮机构运动参数,提高在较高转速下的取苗成功率;改善输苗筒壁面曲面结构与减小摩擦因数,增加钵苗入泥速度从而减小倒苗率,提高钵苗移栽成功率。

表2 试验结果Tab.2 Test results

4 结论

(1)在满足南方双季稻区变行距种植农艺要求的基础上,设计了一种简单、实用及性能可靠的变行距钵苗移栽装置,并对取苗过程进行了运动学仿真,验证了装置具有较好的运动协调性。

(2)为保证在变行距输苗时也满足等株距输苗,分析了钵苗下落过程的运动特性,并根据其下落运动过程,建立了不同运动阶段的动力学模型。通过不同的输苗筒壁面倾角可实现下落时刻一致,即等株距输苗,并确定输苗筒Ⅰ、Ⅳ壁面倾角为45°,输苗筒Ⅱ、Ⅲ壁面倾角为41°。

(3)对移栽装置进行了田间试验,其平均取苗成功率达89.96%,平均倒苗率3.45%,表明该装置变行距移栽效果较好。