叶根间隙对双向轴流泵水力性能的影响

2020-04-27李彦军袁寿其袁建平郑云浩杨平辉

孟 凡 李彦军 袁寿其 袁建平 郑云浩 杨平辉

(1.江苏大学流体机械工程技术研究中心, 镇江 212013; 2.武汉特种工业泵厂有限公司, 武汉 430058)

0 引言

双向可逆式轴流泵作为一种特殊的高比转数轴流泵,可以通过直接改变叶轮旋转方向实现双向抽水的功能。因此被广泛应用于需要兼顾排水与引水的工程中[1-3]。

为了使轴流泵叶片角度可调节,叶片与轮毂、叶轮外壁面之间必然会存在一定间隙,即叶顶间隙与叶根间隙。数值计算[4-6]以及试验测量[7-9]是针对水泵研究的两种重要手段。已有大量学者采用这两种手段对叶轮叶顶间隙进行了研究。文献[10-11]基于商业软件CFX研究了不同叶顶间隙对离心泵和斜流泵水力性能与内部流场的影响。文献[12-13]将高速摄影技术与数值模拟相结合,研究了叶顶形状、叶片数、流量以及空化数对叶顶空化的影响。文献[14]利用压力脉动测试与高速摄影试验分析了叶顶空化与叶顶压力脉动之间的联系。文献[15]基于高速摄影技术,分析了轴流式射流泵内部垂直空化涡在不同进口压力条件下的分布情况。文献[16]采用粒子图像测速技术,分析讨论了轴流式射流泵内部叶顶泄漏涡的结构。文献[17]将粒子图像测速技术与高速摄影技术相结合,以NACA0009翼型作为研究对象,探讨了来流速度、叶顶间隙以及叶片安放角对叶顶泄漏涡结构的影响。

目前,在轴流泵领域,针对叶根间隙的研究较为缺乏。根据工程经验,叶根间隙设计不当会对轴流泵水力性能造成显著影响,且叶根间隙会随着叶片安放角的调节而发生变化。此外,双向轴流泵由于叶片翼型的特殊性,其内部流态有别于一般轴流泵,尤其是双向泵反向运行时,相比单向泵,其内部流态较不稳定[18-19]。因此,本文以一台自主设计的双向轴流泵为研究对象,采用数值模拟的手段,分析比较5种叶根径向间隙半径下双向泵的水力性能以及内流场分布情况,以期为双向泵的稳定、高效运行提供参考。

1 计算模型与数值模拟计算

1.1 三维造型与网格划分

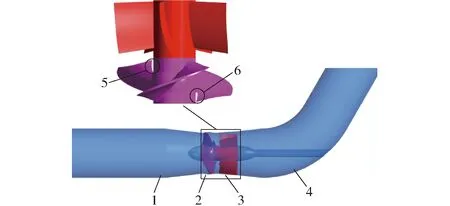

本文以非对称双向轴流泵模型为研究对象,其组成部件如图1 所示,包括直管段、双向叶轮、导叶以及弯管段。当双向轴流泵正向运行时,直管为进口段,弯管为出口段。而当轴流泵反向运转时,进口段为弯管,出口段为直管。模型的主要水力参数为:正向设计流量Qdes=340 L/s,反向设计流量Q′des=280 L/s,转速n=1 350 r/min。主要结构参数为:叶轮叶片数为3,叶轮直径为300 mm,叶顶间隙为0.2 mm,导叶叶片数为5,弯管弯度为60°。叶根径向间隙R共设置了5种方案,分别为0、1、3、5、8 mm。

图1 双向轴流泵三维造型Fig.1 3D model of bidirectional axial-flow pump1.直管段 2.双向叶轮 3.导叶 4.弯管段 5.叶根间隙上半部 6.叶根间隙下半部

为了保证良好的计算精度与收敛性,计算域采用结构网格划分,如图2所示。进口段、双向叶轮与出口段网格采用ICEM CFD生成,导叶采用TuboGrid生成。各方案下的计算域网格Y+值(网格中第1个节点到壁面的距离)略有不同。其中,无叶根间隙方案下的直管段、叶轮、导叶、弯管段的Y+平均值依次为23.8、9、11.3、30.3。此外,叶顶间隙处共划分了10层网格,叶根间隙处网格层数为20。为了保证计算精度并节约计算资源,进水流道、出水流道和导叶的网格节点数最终分别确定为91万、95万以及134万, 并且5种叶根间隙方案下的叶轮网格节点数均控制在245万左右。

图2 双向轴流泵网格Fig.2 Meshes of computational domain

1.2 边界条件设置

本文采用雷诺时均方程与SSTk-ω湍流模型[20-22]对不同叶根径向间隙方案下的双向轴流泵水力性能与内部流场进行预测。其中,泵正向运行工况下,进口条件采用质量流量,出口条件设置为1个标准大气压。而在泵反向运行工况下,由于在泵4倍管径出口处仍然存在一定程度的回流,因此,出口条件采用“Opening”,进口条件仍然采用质量进口流量。壁面函数采用光滑无滑移系数。静止部件之间交界面采用“None”,动静交界面采用“Stage”[23-24]。此外,残差收敛标准设置为10-4,对流项采用一阶迎风格式,当计算达到收敛标准或周期性稳定时,计算结束。

2 外特性试验验证

本文采用闭式立式试验台,如图3所示。试验台共分为上、下两层,流量计位于-2.6 m层面。其中流量监测采用德国科隆智能电磁流量计,扬程监测采用本横河EJA型智能差压变送器,测量不确定度分别在±0.2%与±0.1%以内。除此之外,泵轴扭矩与转速采用JCL1/200 N·m智能型转矩转速传感器进行测量,其测量不确定度在±0.1%以内。本试验台效率综合允许不确定度在±0.3%以内,符合水泵试验国际规程(IEC 60193—1999)。此外,外特性试验转速为1 350 r/min。

图3 闭式立式轴流泵试验台Fig.3 Vertical closed test bench

图5 正向运行工况下叶根间隙对泵水力性能影响Fig.5 Effects of hub clearance on hydraulic performance under forward condition

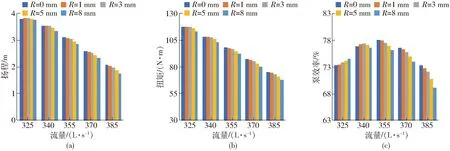

图4为无叶根间隙方案下的外特性试验测量值与数值模拟计算值对比。如图4a所示,双向泵正向运行时,小流量条件下模拟效率与模拟扬程略低于试验测量值,而大流量条件下模拟效率与模拟扬程则略高于试验测量值。并且设计流量条件下模拟效率、模拟扬程与试验测量值的相对误差均小于2.2%。如图4b所示,当双向泵反向运行时,小流量条件下扬程与效率的模拟值均低于试验测量值。设计流量与大流量条件下扬程与效率的模拟值均高于试验测量值。设计流量条件下模拟效率、模拟扬程与试验值的相对误差小于1.3%。综上所述,本文数值计算模拟值与试验测量值的吻合度符合要求,数值模拟结果可靠。

图4 数值模拟值与试验测量值对比Fig.4 Comparisons of pump performance between numerical simulation and experiment

3 外特性预测与内部流态分析

3.1 叶根径向间隙对双向轴流泵水力性能的影响

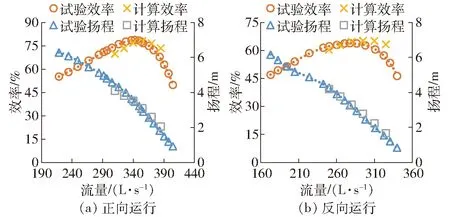

图5为双向泵正向运行时,不同流量下叶根径向间隙R对泵效率、扬程与扭矩的影响。由图5可知,在小流量与设计流量条件下,当R≤3 mm时,泵扬程与扭矩受R影响较小。而在大流量条件下,扬程与扭矩均随R的增大而呈现持续下降趋势。根据公式

(1)

(2)

式中ρ——流体密度,kg/m3

g——重力加速度,m/s2

pout——2倍管径处出口总压,Pa

pin——2倍管径处进口总压,Pa

H——泵扬程,mη——水泵效率,%

Qmass——出口质量流量,kg/s

T——扭矩,N·m

n——额定转速,r/min

可知,泵效率与扬程成正比,与扭矩成反比。如图5c所示,在小流量条件下,由于扬程下降占比小于扭矩下降占比,泵效率会随着R的增大而上升。在设计流量条件下,当R较小时,扬程下降占比小于扭矩下降占比,泵效率会随着R的增大而上升,但是当R>3 mm后,此时扬程的下降占比会大于扭矩的下降占比,因此泵效率又随R的增大而呈下降趋势。上述现象的主要原因是双向叶轮需要兼顾正、反运行工况,叶轮正向出流角与导叶入口角的匹配并非最佳。而叶轮出流角度由于叶根间隙流动发生了偏移,导致其与导叶入口角更加吻合。因此上述流量条件下的泵效率随R的增大而上升。在大流量条件下,不同叶根间隙方案下的扬程下降占比均大于扭矩下降占比,因此泵效率随着R的增大而下降,且流量越大,泵效率下降幅度也越大。

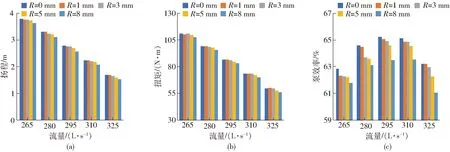

图6为双向泵反向运行时,不同流量下叶根径向间隙R对泵水力性能的影响。在所有流量条件下,泵扬程与扭矩会随着R的增大而整体呈现下降趋势,且流量越大,泵扬程与扭矩下降的幅度也越大。此外,如图6所示,由于在所有流量条件下,扬程的下降占比均大于扭矩的下降占比,因此泵效率随着R的增大而持续下降,且泵效率下降幅度也在大流量下最为显著。综上所示,泵正、反运行工况下,泵效率均在流量与R最大时下降趋势最为明显,正向工况下泵效率最大下降5.72个百分点,反向工况下泵效率最大下降3.48个百分点。

图6 反向运行工况下叶根间隙对泵水力性能的影响Fig.6 Effects of hub clearance on hydraulic performance under reverse condition

3.2 叶根径向间隙对双向轴流泵内部流场的影响

图7为不同叶根径向间隙对叶片背面压力分布的影响(图中Q表示流量) 。如图7所示,在泵正、反运行工况下,叶片进水边附近均存在一定面积的低压区。并且随着流量的增加,低压区面积逐渐减小。主要原因是小流量工况下,叶轮进口处圆周速度较高,入流角度较差,导致进水边附近产生较为严重的脱流现象。而当流量增大时,叶轮进口处轴向速度上升,圆周速度下降,入流角度得到改善,脱流现象也因此减弱。除此以外,靠近下游叶根间隙附近的叶片表面压力分布受径向间隙半径影响明显,存在较大的压力梯度,并且出现了明显的低压区。如图中圆圈标记所示,相同流量条件下,低压区面积随着叶根间隙的增大而增大;而相同叶根间隙方案下,低压区面积则随着流量的增大而减小。然而靠近上游叶根间隙附近的叶片表面压力分布则较为均匀且不会因为叶根径向间隙半径的改变而发生显著变化。

图7 叶根间隙对叶轮叶片背面压力分布的影响Fig.7 Effects of hub clearance on pressure distribution on suction side

图8 叶轮流道水平截面内部相对圆周速度分布Fig.8 Circumferential velocity distributions in horizontal section of impeller

在轴流泵水力设计时,叶轮内部水体被期望仅在轴向圆柱截面内流动,这样可以获得较好的水力性能[25]。但是在实际情况中,叶轮内部流动为复杂的三元流动,是由轴向速度、圆周速度与径向速度共同形成的。因此为了进一步分析叶根间隙流动对泵水力性能造成影响的原因,本文分别对水平截面与圆柱截面内的速度分布进行研究。图8a所示为上、下水平截面所在具体位置。其中,上截面位于叶轮出口附近的叶根间隙处,下截面位于叶轮入口附近的叶根间隙处。上、下水平截面与叶片中心的轴向距离均为30 mm。图8b~8e为泵正、反向运行工况下,轮毂附近相对圆周速度分布的局部放大示意图。图8b、8c中所示叶片均为逆时针方向旋转。图8d、8e中所示叶片为顺时针方向旋转。如图所示,在双向泵正、反向运行工况下,下截面内的相对圆周速度均明显大于上截面内的相对圆周速度,叶片流道内的速度由轮缘向轮毂方向逐渐降低,并在轮毂附近出现了轴对称形式的低速区。此外,当轮毂处出现叶根间隙时,叶片工作面与背面的压力差导致轮毂附近出现间隙泄漏流动,使间隙流道内部流速骤然上升,出现了明显的高速区。如图中标记所示,随着叶根径向间隙的不断增大,间隙流道内的高速区面积与叶片流道内的低速区面积会由于间隙泄漏量的增大而分别呈现扩大与减小趋势。流体由间隙流道进入叶轮流道后,圆周速度并没有因为流道过流面积的突然增大而出现骤降。而是受间隙射流效应影响,间隙流道出口附近产生了一定面积的高速区。

图9为径向系数r*=0.02时,叶轮流道轴向圆柱截面展开图。其中径向系数r*的计算公式[26]为

r*=(r-rh)/(rt-rh)

(3)

式中r——计算截面半径,mm

rh——轮毂半径,mm

rt——轮缘半径,mm

图9 叶轮流道圆柱截面内速度矢量分布Fig.9 Distributions of velocity vector in cylindrical cross-section of impeller

图9a为泵正向运行工况下截面内速度矢量分布情况。如图所示,无叶根间隙时,内部流态较为平顺,流体沿叶片型线流动,仅在吸力面尾缘附近出现了流动分离现象。当存在叶根间隙时,上、下端叶根间隙处均出现了明显的泄漏流动。并且在间隙出口处,间隙流动与叶片主流区流动混渗产生了卷吸效应。这也是导致叶轮间隙周围压力骤降,圆周速度急剧上升的主要原因之一。如图9a中标记所示,随着叶根径向间隙不断增大,主流区流动方向受卷吸效应的影响也愈发显著,逐渐向水平方向偏移。图9b为泵反向运行工况下截面内速度矢量情况。如图所示,相对于正向运行工况,反向运行工况下的流态较为紊乱,液体并不能很好地沿叶片型线流动。即使无叶根间隙时,吸力面与工作面均出现了一定程度的流动分离。而当存在叶根间隙时,间隙泄漏流动相较于正向工况也更加严重。如图9b中标记所示,叶轮出口处的主流区流动与泄漏流动混渗后,流动方向受卷吸效应影响明显,其中大部分为水平方向分量,轴向分量较少。

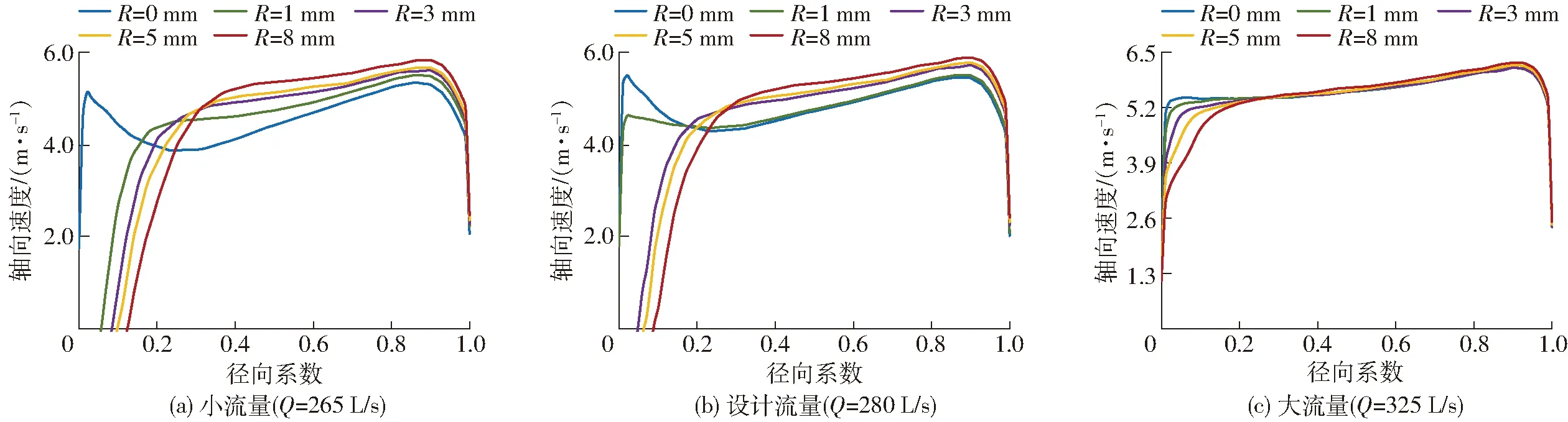

图10为泵正向运行工况下,叶根径向间隙对叶轮出口轴向速度的影响。如图所示,轮毂处与轮缘处的轴向速度受壁面边界层粘性影响,其数值较低,且大流量条件下的速度梯度小于其余流量条件下的速度梯度。结果表明,叶根径向间隙主要影响轮毂附近的轴向速度分布,在0 图12为泵正向运行工况下,叶轮出口环量分布情况,计算公式为 (4) 式中Cu——出口环量,m2/s Vu——绝对圆周速度,m/s L——计算圆环周长,m dl——计算圆环单位长度,m 图10 泵正向运行工况下叶轮出口轴向速度分布Fig.10 Distributions of axial velocity on impeller outlet under forward condition 图11 泵反向运行工况下叶轮出口轴向速度分布Fig.11 Distributions of axial velocity on impeller outlet under reverse condition 如图12所示,出口环量受叶顶间隙、叶根间隙以及壁面的影响呈现非线性分布。在轮缘附近,5种方案下的叶轮出口环量受泵壳壁面边界层与叶顶间隙流动的共同影响,均会随着r*的增大而出现急剧下降的现象。根据欧拉方程可知,水泵扬程与叶轮出口环量成正比。因此这也是导致正向工况下扬程随着叶根径向间隙R增大而下降的原因之一。在R=0 mm的方案下,当 0 图12 泵正向运行工况下叶轮出口环量分布Fig.12 Circulation distributions on impeller outlet under forward condition 图13 泵反向运行工况下叶轮出口环量分布Fig.13 Circulation distributions on impeller outlet under reverse condition (1)当叶根径向间隙大于一定数值时,正、反运行工况下的扬程与扭矩随着间隙的增大出现明显的下降趋势。在大流量条件下,泵效率随叶根径向间隙增大而出现显著的下降趋势。在正、反运行工况下,泵效率最大下降5.72个百分点和3.48个百分点。 (2)在叶根间隙流道内部,靠近叶轮进口处的相对圆周速度大于靠近叶轮出口处的相对圆周速度,更容易导致间隙泄漏流动的发生。当径向间隙逐渐增大时,间隙泄漏量不断增加,间隙附近的叶片表面压力则持续降低。 (3)在叶轮出口处,轮毂附近的轴向速度与绝对速度环量都会由于叶根间隙泄漏流动而呈现下降趋势,且径向间隙越大,其影响范围越广,速度下降幅度也越大。

4 结论