某含银高硫铜矿的综合回收试验

2020-04-26敖顺福王正奇胡红喜龙卫刚王存柱陈天敏张德楸

敖顺福,王正奇,胡红喜,龙卫刚,王存柱,陈天敏,张德楸

(1.云南驰宏锌锗股份有限公司,云南 曲靖 655011;2.广东省科学院资源综合利用研究所 稀有金属分离与综合利用国家重点试验室,广州 510651;3.云南澜沧铅矿有限公司,云南 普洱 665000)

铜是重要的有色金属,是现代农业、工业、国防和科学技术重要的金属原料,是关乎国计民生的重要金属,但国内矿山产量难以满足消费需求,对外依存度高[1]。银是重要的贵金属,是国民经济发展和人民日常生活不可缺少的重要原材料,在国际金融中也发挥着至关重要的作用,但我国伴生银资源回收不理想,伴生银回收率低,资源浪费严重[2]。因此,加强难选含银铜矿资源的综合开发利用具有重大意义。

云南某含银高硫铜矿,铜主要以黄铜矿、硫砷铜矿、砷黝铜矿存在,硫主要以黄铁矿、磁黄铁矿存在,银主要赋存在硫砷铜矿、黄铁矿、辉铅铋矿、黄铜矿和砷黝铜矿中。矿石中有用组分主要赋存矿物种类多,各种目的矿物的可浮性参差不齐,黄铁矿、磁黄铁矿的可浮性变化较大,部分硫化铁矿物可浮性好,与铜矿物相近,分离困难;白(绢)云母、黑云母、高岭石等脉石矿物易泥化,会对黄铜矿、黄铁矿等金属矿物的浮选分离造成不利影响[3]。针对该矿石的特性,采用优先浮选原则流程进行综合回收试验研究,为该资源的综合利用提供依据。

1 试验部分

1.1 矿石工艺矿物学性质

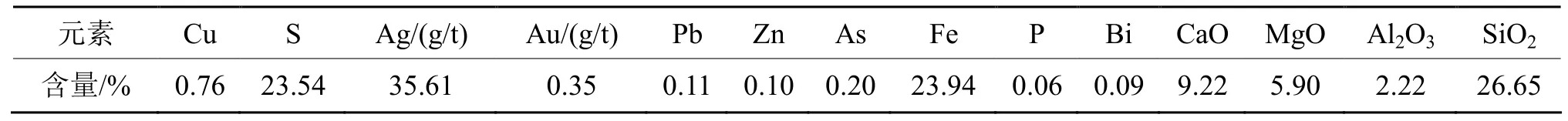

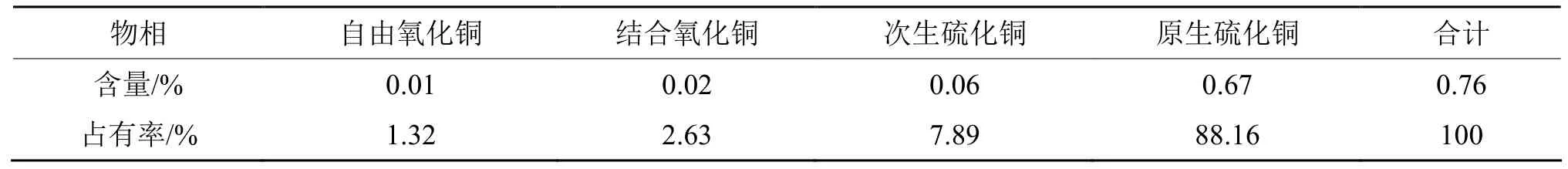

试验所用矿样取自云南某铜矿,矿石化学多元素分析结果见表1,原矿铜物相分析结果见表2,银的平衡分布结果见表3。

表1 原矿多元素分析结果Tab.1 The multi-elemental analysis of crude ore

表2 原矿铜物相分析结果Tab.2 The copper phase analysis results of the crude ore

表3 银在原矿中的平衡分配Tab.3 The distribution of sliver for crude ore

由表1 可知,矿石中铜、硫和银含量相对较高,分别为0.76%、23.54%和35.61 g/t,是选矿回收的主要有价元素;矿石中的铅、锌含量较低,分别为0.11%、0.10%,达不到综合回收的要求,但易随其赋存矿物富集进入铜精矿、硫精矿中,影响精矿产品质量;有害组分主要是砷,含量为0.20%[4-5]。

由表2 可知,矿石中的铜主要以原生硫化铜和次生硫化铜形式存在,占有率分别为88.16%和7.89%。由于硫化铜矿物的可浮性较好,因此采用适当的浮选工艺及药剂制度有助于回收利用硫化铜矿物。

由表3 可知,银主要以铜矿物为载体,在硫砷铜矿、黄铜矿、砷黝铜矿中的分布率分别为51.81%、3.67%、3.45%,赋存于黄铁矿、辉铅铋矿中的银分别占23.72%、16.46%。银在载体矿物中的赋存较分散,但强化硫砷铜矿的选别回收,是提高铜精矿中银回收率的关键,但相当一部分银赋存于黄铁矿中,不利于伴生银随硫化铜矿物的浮选富集回收[6]。

1.2 主要仪器、试剂及测定

试验仪器设备主要有XMB 系列磨机、XFD 系列单槽浮选机、BL5C 盘式真空过滤机、XSM 电热鼓风干燥箱等。

所用药剂主要有分析纯的硫酸、硫酸铜、硫酸亚铁,以及矿山选厂使用工业级的石灰、丁基黄药、丁铵黑药、酯-105 及松醇油。

试验过程中银含量采用火焰原子吸收光谱法测定,铜的含量采用碘量法、火焰原子吸收光谱法测定,硫含量采用燃烧中和法、高频燃烧红外吸收法测定。

2 结果与讨论

2.1 试验方案的确定

本试验矿石含铜、硫、银矿物种类多,各种目的矿物的可浮性参差不齐。黄铁矿、磁黄铁矿的可浮性变化较大,部分硫化铁矿物可浮性与硫化铜矿物相近,造成二者分离困难;白(绢)云母、黑云母、高岭石等脉石矿物易泥化,会对黄铜矿、黄铁矿等目的金属矿物的浮选分离造成不利影响。银主要赋存在硫砷铜矿、黄铁矿、辉铅铋矿、黄铜矿和砷黝铜矿中,有效地选别回收硫化铜矿物及硫化铁矿物等载银矿物,通过载体矿物回收的形式从而实现回收伴生银,是提高银回收率的关键。相对于铜精矿中银的冶炼回收,硫精矿中银的回收工艺相对复杂且回收率不高,选矿过程中需尽可能的实现硫化铜矿物及硫化铁矿物选别分离,减少硫化铜矿物在硫精矿中损失[7-8]。

因此采用抑硫优先浮选铜-活化浮选硫的原则工艺流程进行试验,在浮选硫化铜矿物过程中采用选择性强的捕收剂,且使用对硫化铁矿物抑制效果好的调整剂,增加硫化铜矿物与硫化铁矿物的可浮性差异,改善硫化铜矿物与硫化铁矿物的浮选分离,且使载银铜矿物尽可能地富集到铜精矿中。

2.2 抑硫浮选铜条件试验

2.2.1 磨矿细度

矿石中的硫化铜矿物及硫化铁矿物的充分单体解离,且具有适宜的粒度,是进行浮选分离的先决条件。固定硫化铁矿物抑制剂石灰用量为16.0 kg/t,加入磨机,捕收剂丁基黄药+酯-105 用量为25+25 g/t,考察磨矿细度对铜浮选回收率的影响,结果见图1。

图1 磨矿细度对铜浮选的影响Fig.1 The effect of grinding fineness on copper flotation

从图1 可知,随着磨矿细度的提高,粗精矿中的铜回收率逐步上升,当磨矿细度在-74 µm 占65.6%时,粗精矿铜回收率为78.76%,再提高磨矿细度,粗精矿铜回收率上升幅度较小,而随着磨矿细度的提高,粗精矿铜品位明显下降,可能是矿石中易泥化脉石矿物被过磨产生的矿泥恶化了浮选环境,并在浮选中夹带进入铜粗精矿,因此,选取磨矿细度为-74 µm 占65.6%[9]。

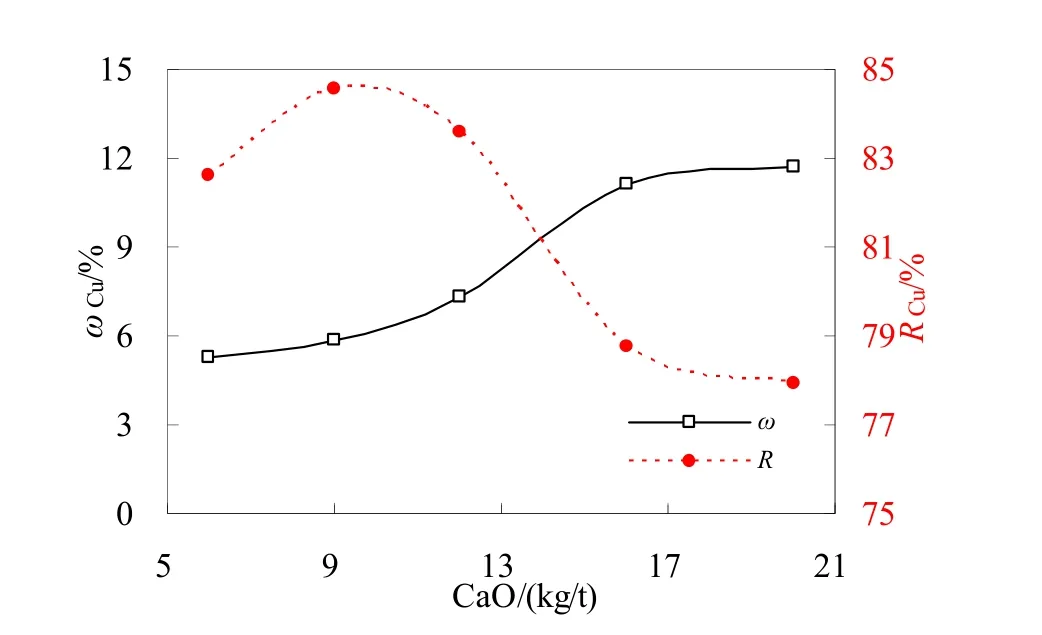

2.2.2 抑制剂石灰用量

矿石中有大量的黄铁矿、磁黄铁矿,有效抑制黄铁矿、磁黄铁矿是实现优先浮选硫化铜矿物的关键,石灰是黄铁矿、磁黄铁矿常用有效抑制剂,且来源广泛、价格低廉。固定磨矿细度为-74 µm 占65.6%,捕收剂丁基黄药+酯-105 用量为25+25 g/t,考察石灰用量对铜浮选回收率的影响,结果见图2。

图2 石灰用量对铜浮选回收的影响Fig.2 The effect of lime on copper flotation

从图2 可以看出,随石灰用量的增加,粗精矿中铜品位逐步上升,当石灰用量为16.0 kg/t 时,粗精矿铜品位为11.13%,再增加石灰用量,粗精矿铜品位上升幅度较小,铜回收率先升高后略微下降,表明石灰抑制黄铁矿、磁黄铁矿的同时,随着石灰用量的增加,部分含铜矿物也受到了抑制,因此,选择石灰用量为16.0 kg/t。

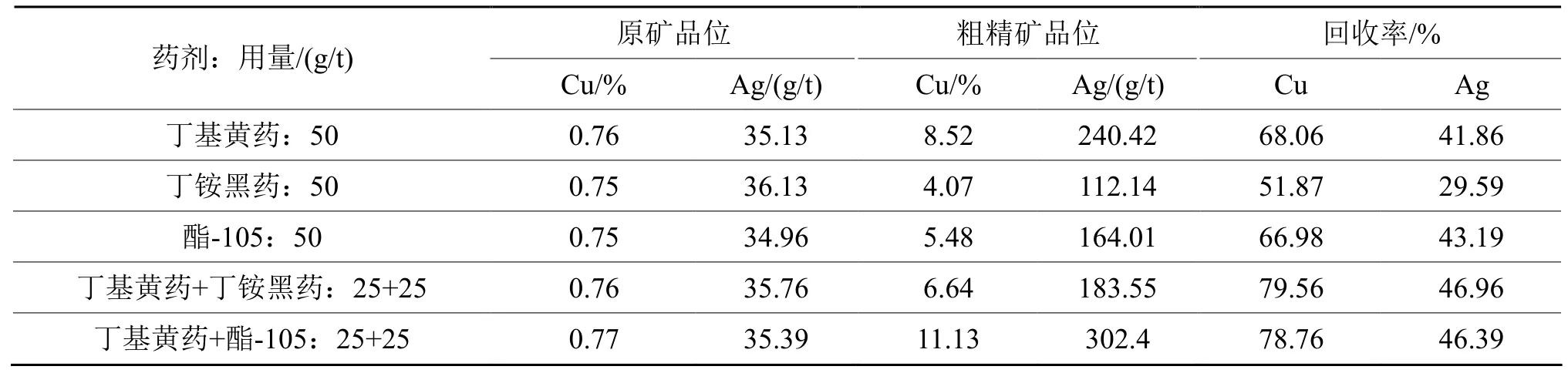

2.2.3 捕收剂种类及用量

浮选硫化铜矿物常用的捕收剂有黄药类、黑药类、硫氮类、酯类等,试验固定磨矿细度为-74 µm占65.6%,抑制剂石灰用量为16.0 kg/t,捕收剂种类为变量,重点进行丁基黄药、丁铵黑药、酯-105单一捕收剂及丁基黄药+丁铵黑药、丁基黄药+酯-105 的组合捕收剂进行铜浮选药剂种类筛选试验,其中,因丁基黄药无起泡性,其作为单一捕收剂时添加起泡剂松醇油25 g/t,结果见表4。

从表4 可知,与丁基黄药、丁铵黑药及酯-105的单一捕收剂相比,丁基黄药+丁铵黑药或丁基黄药+酯-105 组合捕收剂对粗精矿中铜、银的回收较好,主要是黄铜矿、硫砷铜矿、砷黝铜矿等载银矿物可浮性差异较大,组合捕收剂有利于发挥不同药剂的性能,通过药剂间的性能补充强化了载银矿物的浮选回收;与丁基黄药+丁铵黑药组合相比,丁基黄药+酯-105 组合获得的粗精矿中铜、银的富集比更高,因此选择丁基黄药+酯-105 组合作捕收剂。

表4 捕收剂种类对铜和银浮选回收率的影响Tab.4 The effect of collector on copper and silver flotation

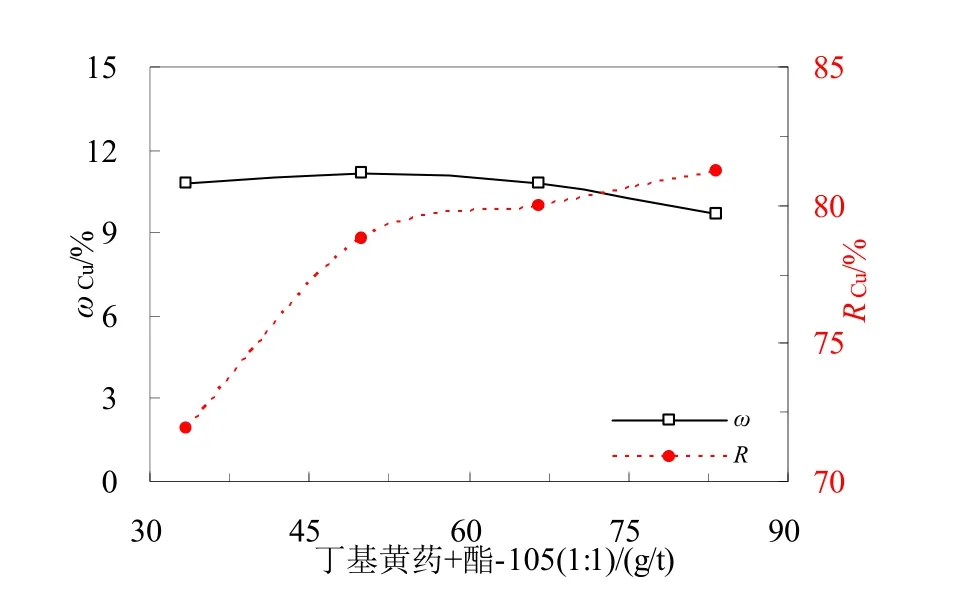

以丁基黄药+酯-105(1:1)组合捕收剂(16.6+16.6 g/t,依次递增8.3+8.3 g/t)作为捕收剂,固定磨矿细度为-74 µm 含量占65.6%,抑制剂石灰用量为16.0 kg/t,进行捕收剂用量试验,结果见图3。从图3 看出,随着丁基黄药+酯-105 用量的增加,粗精矿中铜回收率上升,但铜品位先升高后下降,可能是因为捕收剂用量过大,导致选择性降低,使得精矿品位下降,适宜的丁基黄药+酯-105 用量为25+25 g/t。

图3 捕收剂用量对铜浮选的影响Fig.3 The effect of collector dosage on copper flotation

2.2.4 粗精矿再磨细度

经镜下观察,铜粗精矿中部分铜矿物与黄铁矿连生,尚未单体解离,直接浮选易造成连生体在流程中的循环、累积,且连生体进入精矿中,势必降低精矿品位,而进入尾矿中,将导致有用组分的损失,需进一步磨矿提高其单体解离度,为此进行磨矿细度试验,考察其对铜品位及回收率的影响,结果见图4。

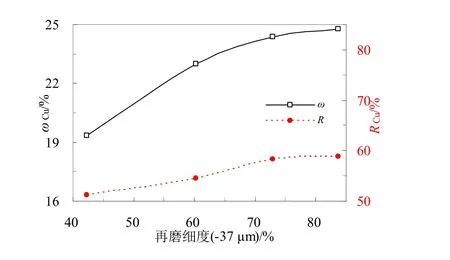

图4 粗精矿再磨细度对铜浮选的影响Fig.4 The effect of regrinding fineness for rough concentrate on copper flotation

从图4 可知,增加粗精矿再磨,铜精矿中铜品位、回收率均得到了提升,且随磨矿细度的增加而提高,当磨矿细度-37 µm 含量占72.9%时,铜精矿铜品位、回收率增加缓慢。综合考虑磨矿能耗及成本因素,试验确定铜粗精矿再磨细度为-37 µm 含量占72.9%

2.3 活化浮选硫条件试验

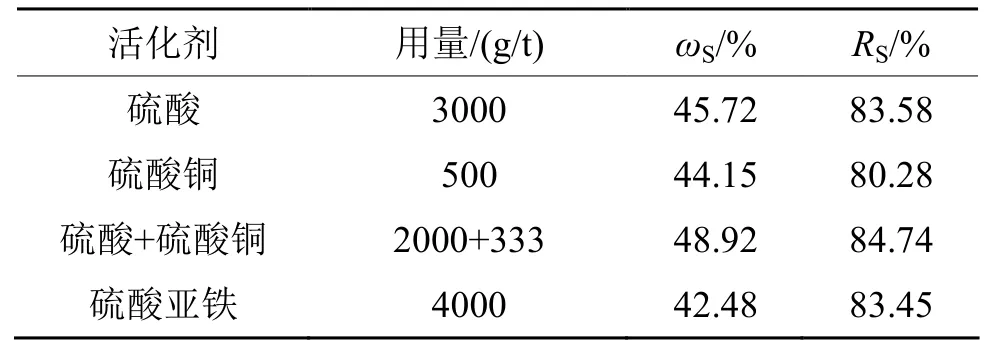

2.3.1 活化剂种类及用量在优先浮选硫化铜矿物时,为有效抑制黄铁矿、磁黄铁矿,使用了大量的石灰,易在黄铁矿、磁黄铁矿矿物表面生成亲水的氢氧化亚铁和氢氧化铁沉淀及硫酸钙等难溶含钙化合物,既增加了黄铁矿、磁黄铁矿的亲水性,又阻碍了捕收剂在黄铁矿、磁黄铁矿表面的吸附,需对黄铁矿、磁黄铁矿进行有效活化才能进行后续浮选[10]。以抑硫浮选铜后的尾矿作为给矿,捕收剂丁基黄药的用量为133.3 g/t,起泡剂松醇油的用量为66.7 g/t,活化剂种类为变量,进行硫酸、硫酸铜、硫酸+硫酸铜组合,以及硫酸亚铁作为硫浮选活化剂种类的试验,考察其对硫品位及作业回收率的影响,结果如表5 所列。

表5 活化剂种类对硫浮选回收率的影响Tab.5 The effect of activator type on sulfur flotation

从表5 可以看出,硫酸、硫酸铜、硫酸亚铁及硫酸+硫酸铜组合均能实现黄铁矿、磁黄铁矿的活化浮选,其中硫酸+硫酸铜获得的硫精矿品位及回收率最高。硫精矿为廉价副产品,而硫酸铜价格较贵,会增加选矿成本;硫酸属于危险化学品,其运输、保管、使用等管理成本相对较高,且在使用过程中需要稀释,操作不便,而原液添加会产生硫化氢气体,对作业环境有不利影响;硫酸亚铁价格低廉、易购买且使用方便,因此选用硫酸亚铁作为硫浮选活化剂。

以硫酸亚铁作硫浮选的活化剂,以抑硫浮选铜后的尾矿作为给矿,捕收剂丁基黄药的用量为133.3 g/t,起泡剂松醇油的用量为66.7 g/t,考察硫酸亚铁用量对硫浮选回收的影响,结果见图5。从图5 可知,随硫酸亚铁用量的增加,硫精矿的品位逐步降低、回收率逐步提高,综合考虑硫精矿品位及回收率,选择硫酸亚铁用量为4000 g/t。

图5 硫酸亚铁用量对硫浮选回收的影响Fig.5 The effect of FeS dosage on sulfur flotation

2.3.2 捕收剂用量

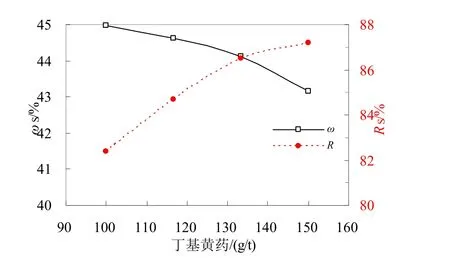

由于丁基黄药是黄铁矿、磁黄铁矿的良好捕收剂,因此对丁基黄药用量进行试验研究。以抑硫浮选铜后的尾矿作为给矿,活化剂硫酸亚铁用量为4000 g/t,起泡剂松醇油用量为66.7 g/t,考察丁基黄药用量对硫浮选回收率的影响,结果见图6。从图6 可以看出,随着丁基黄药用量的增加,硫精矿品位逐步下降,回收率逐步提升,当丁基黄药用量为133.3 g/t 时,硫精矿品位及回收率相对较好,因此适宜的丁基黄药用量确定为133.3 g/t。

图6 丁基黄药用量对硫浮选回收的影响Fig.6 The effect of butyl xanthate dosage on sulfur flotation

2.4 流程试验

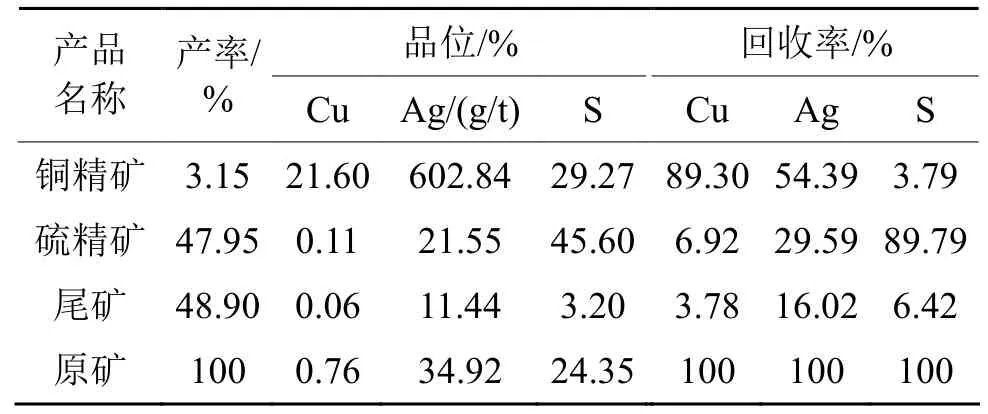

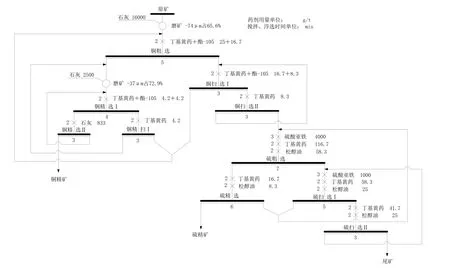

在抑硫浮选铜、活化浮选硫条件试验的基础上,进行了开路流程试验,进一步验证条件试验所确定工艺流程和药剂制度的稳定性,确定最佳的分选条件。以石灰作为抑制剂,丁基黄药+酯-105 作为捕收剂,流程为1 次粗选,2 次扫选及粗精矿再磨后2次精选,1 次扫选的条件选铜,硫酸亚铁作为活化剂,丁基黄药作为捕收剂,松醇油作为起泡剂,流程为1 次粗选,1 次精选及2 次扫选的条件选硫。闭路试验流程如图7,试验指标列于表6。

表6 闭路试验结果Tab.6 Results of closed-circuit test

由表6 可知,采用抑硫优先浮选铜-活化浮选硫的原则工艺流程进行试验,在原矿含铜0.76%,硫24.35%及银34.92 g/t 的条件下,可获得铜品位21.60%,银品位602.84 g/t 及铜回收89.30%,银回收率54.39%的铜精矿;硫品位45.60%,银21.55 g/t及硫回收率89.79%,银回收率29.59%的硫精矿。铜精矿中银回收率偏低的主要原因是由银的赋存形式所决定,部分银主要赋存在黄铁矿中,随黄铁矿富集到了硫精矿中。

图7 闭路试验流程Fig.7 Flow-chart of closed-circuit test

3 结论

1) 云南某含银高硫铜矿矿石中的主要有价元素为铜硫银,有价矿物种类多、矿石性质复杂,采用抑硫优先浮选铜-活化浮选硫的原则工艺流程进行了选矿试验研究。

2) 抑硫优先浮选铜采用石灰作为抑制剂,丁基黄药+酯-105 作为捕收剂,流程为1 次粗选、2 次扫选及粗精矿再磨后2 次精选,1 次扫选;活化浮选硫采用硫酸亚铁作为活化剂,丁基黄药作为捕收剂,松醇油作为起泡剂,流程为1 次粗选,1 次精选及2次扫选;对含铜0.76%,含硫23.54%及含银35.61 g/t的原矿,研究结果表明,在选定工艺条件下,可获得铜品位21.60%、银品位602.84 g/t 的铜精矿(铜和银回收率分别为89.30%和54.39%),硫品位45.60%、银21.55 g/t 的硫精矿(硫和银回收率分别为89.79%和29.59%),实现了铜、硫和银的综合回收利用。