铅锌分离过程中粒度对银导向回收影响的模拟计算

2020-04-26冉金城邱显扬

冉金城,邱显扬

(广东省科学院资源综合利用研究所,稀有金属分离与综合利用国家重点实验室,广东省矿产资源开发和综合利用重点实验室,广州 510650)

铅锌多金属硫化矿床中常伴生有银矿物,由于银在铅精矿中的计价远高于锌、硫精矿,因此,如何诱导银矿物富集至铅精矿中是目前选矿领域研究的重要课题[1]。然而,银的赋存状态多种多样,除以晶格取代形式赋存在主矿物中外,还有部分银以独立银矿物及富银矿物形式存在,这类矿物的回收易受磨矿细度、药剂制度及矿浆pH 等因素的影响,使得银矿物的回收复杂多变[2]。

矿石粒度是影响铅锌多金属硫化矿中银导向回收的关键参数。一方面,给料粒度决定了矿石的可浮性及浮选速率:细磨可以保证银矿物的高效解离,有利于独立银矿物与其他矿物间的浮选分离,然而,过度细磨又会使得矿物与气泡间的碰撞概率降低,难以形成三相润湿周边,使得微细粒银的浮选速率及回收率均较低[3];而粗粒银矿物解离度相对较低,导致银与闪锌矿和脉石矿物间难以有效解离,此外,粗粒矿物质量大,易从气泡表面脱落,进一步导致粗粒银矿物的浮选回收率低[4],因此,研究不同粒级下各矿物的浮选行为,探索银矿物浮选回收适宜的给料粒度,是保证银高效回收的前提基础。另一方面,在相同粒级下,方铅矿、闪锌矿、独立银矿物及脉石矿物各有其独特的浮选行为,如何保证独立银矿物与方铅矿具有相同或相近的浮选行为和适宜的分选粒级,提高银矿物与闪锌矿及脉石矿物间浮选行为差异,诱导不同粒级下的银矿物进入计价更高的铅精矿中,是实现银在铅锌浮选分离过程中导向回收的关键。

浮选动力学是研究矿石粒度对矿物浮选行为影响的手段,通过建立数学模型,进而计算获得矿物理论最大回收率,同时获得不同粒级下各矿物的浮选速率。然而,硫化矿浮选动力学是非线性的,且过程十分复杂,难以通过传统动力学反映出窄粒级对矿物浮选行为的影响。人工神经网络(ANN)是一种具有自主学习、自组织和对输入的数据高容错能力的方法,非常适合非线性对象的分析、预测和函数拟合,基于人工神经网络模型可以准确的预测试验观察到的定性和定量趋势,从而获得窄粒级对矿物浮选行为及分离效率的影响,突破传统选矿筛分粒级尺寸的限制,考查极窄粒级下银在铅锌浮选分离过程中的分配走向问题。

本论文以某含银铅锌混合精矿为研究对象,以ZCY 作为锌抑制剂,以DA-1 和丁基黄药作为捕收剂,研究了五种粒度下铅锌分离过程中铅、银和锌的浮选行为。采用经典一级浮选动力学模型,对不同粒度下的铅、银和锌的试验数据进行拟合,以研究分离浮选过程中的银的富集行为。然后建立神经网络模型,采用浮选试验结果对神经网络进行训练和验证,通过人工神经网络模型,预测3 种矿物浮选回收率及分离效率,同时研究了平均给料粒度对矿物浮选行为的影响。

1 材料与方法

1.1 矿石性质

试验所用矿样取自云南某矿山,原矿化学多元素分析结果如表1 所列,矿物组成分析结果列于表2,银在各矿物中的分配分析结果如表3 所列。

表1 化学多元素分析结果Tab.1 Main element analysis results of the ore sample

表2 矿物组成分析结果Tab.2 Mineral composition analysis results of ore sample /%

表3 银在主要矿物中的分配Tab.3 Distribution of silver in major mineral /%

根据表1~表3 的结果,该矿样含铅30.21%,含锌37.11%,含银658.5 g/t。矿石中主要矿物为方铅矿和闪锌矿,方铅矿和闪锌矿的含量达到91.65%,此外还含有少量黄铁矿,主要脉石矿物为石英和长石。银主要以自然银、螺状硫银矿和辉银矿等独立银矿物的形式存在,占总银的57.39%,以微细粒包裹体形式赋存于方铅矿、闪锌矿中的银分别为15.33%和16.28%。

1.2 浮选动力学拟合方法

浮选所用样品经破碎和研磨至-150 µm,采用泰勒标准筛将样品筛分成-150~+105 µm、-105~+74µm、-74~+43 µm、-43~+20 µm 和-20 µm 五个粒级。每次试验均取100 g 矿石放入250 mL 浮选机中,采用锌抑制剂ZCY、捕收剂DA-1 和丁基黄药进行银导向回收试验,浮选时间为5 min,以0~0.5 min、0.5~1 min、1~2 min、2~3 min、3~4 min 和4~5 min为时间间隔独立收集精矿产品,并分别称重、测定,计算Pb、Ag 和Zn 的回收率及累积回收率。

本研究采用经典一阶浮选动力学模型(如式(1))研究了不同粒度对铅锌浮选分离[5]。

式中,ε(t)表示t时刻下矿物的回收率,ε∞表示最大理论回收率,k表示浮选速率常数。采用1stOpt软件对试验数据进行初步拟合,获得拟合模型的最佳参数值,然后将这些值作为初始值代入Origin8.0软件进行浮选动力学拟合画图,获得ε(t)、ε∞、k及相关系数(R2)等参数值。在本研究中,采用浮选分离效率(SE)来计算矿物间的累积回收率差异,SE通过下式计算获得[4]:

1.3 BP 神经网络(BP-ANN)模型

采用BP-ANN 来预测不同粒级下铅、银和锌的浮选回收率及分离效率。ANN 的层数及其神经元由反复试验确定,在本研究中,采用输入层、隐含层和输出层三层结构的网络模型来模拟平均给料粒度和浮选时间对各粒级回收率和分离效率的影响。因此,ANN 的输入层节点有2 个,为平均给料粒度和浮选时间,每次试验的输出层节点为1 个,分别为浮选回收率和分离效率。与浮选动力学试验相同,在BP-ANN 模型中均采用了5 种不同的粒度,其平均给料粒度分别为12.56、31.28、58.20、89.27 和125.33 µm,浮选时间同样采用7 个时间节点(0、0.5、1、2、3、4、5 min),因此,可以获得35 组试验数据。通过对不同隐含层节点的网格进行训练对比,发现当ANN 的隐含层节点数为12 时,网格的训练步数较少,且具有足够的泛化能力和输出精度,因此,确定网格隐含层节点数为12。样本数据先进行归一化处理,训练目标误差平方和取0.0000001,最大训练迭代次数为1000 次,学习速率为自适应,选择trainlm训练函数进行训练[6]。通过BP-ANN训练、验证和测试后,对矿物浮选性能和分离效率进行模拟,由于本研究仅采用了5 种初始给料粒度,难以反映窄粒级对矿物浮选性能的影响,因此,将原始平均给料粒度范围以2 µm 的增量分为75 等份,然后建立ANN 模型计算浮选回收率和分离效率。

2 浮选动力学分析

2.1 矿石粒度对铅锌分离过程中铅累积回收率的影响

不同粒级下铅累积回收率的浮选动力学拟合结果见图1 和表4。

图1 不同粒级下铅锌分离过程中铅的浮选动力学拟合结果Fig.1 Flotation kinetic fitted to the lead cumulative recovery of various size fractions in the lead-zinc separation flotation process

表4 不同粒度下铅浮选动力学拟合参数Tab.4 Parameters obtained from flotation kinetic model fitted to the lead cumulative recovery of various size fractions

由表4 结果可知,所有粒级下拟合相关系数(R2)均大于0.99,表示经典一阶浮选动力学对试验数据的拟合效果较好。随着粒度的逐渐增加,铅的ε∞值呈先升高后降低趋势,中间粒级-74~+20 µm 的ε∞值最高,粗粒级(-150~+105 µm)的ε∞值最低,说明粗粒级不利于铅矿物的浮选,一方面,这可能是由于铅矿物比重较大,粗粒铅矿物容易在气泡矿化上浮过程中脱落,导致浮选回收率较低;另一方面,粗粒级矿物的单体解离度较低,部分铅矿物与锌矿物或脉石矿物呈集合体形式存在,极易被抑制进入尾矿产品中[7]。此外,细粒级(-20 µm)的回收率同样低于中等粒级,这主要是由于微细粒矿物的质量小,因此浮选过程中其与泡沫的碰撞效率较低,导致铅的浮选回收率不高。

拟合所得浮选速率常数k值随粒度的减小而减小,粗粒级的k值较大,而细粒级则较小。说明粗粒级可以在相对较短的时间内达到浮选平衡,更长的浮选时间并不会增加粗粒级的回收率,而细粒则需较长的时间才能获得较高的浮选回收率。

2.2 矿石粒度对铅锌分离过程中银累积回收率的影响

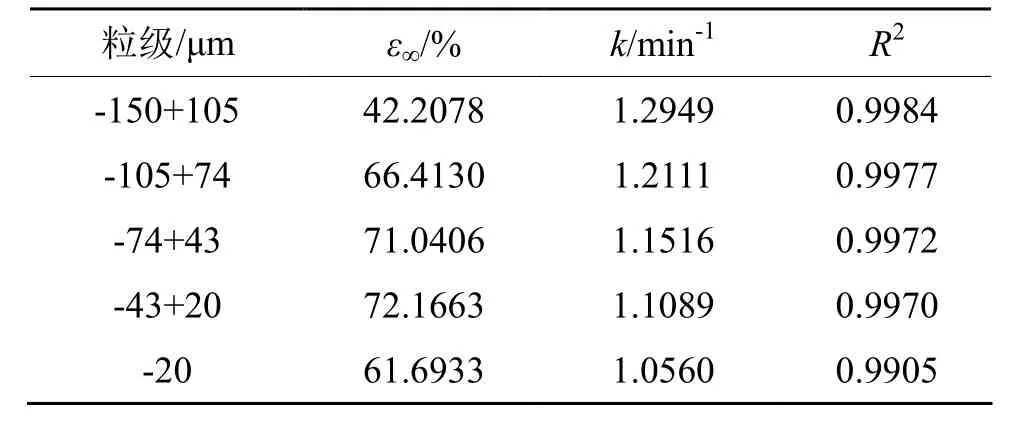

图2 和表5 展示了不同粒级下银累积回收率的浮选动力学拟合结果。

图2 不同粒级下铅锌分离过程中银的浮选动力学拟合结果Fig.2 Flotation kinetic fitted to the silver cumulative recovery of various size fractions in the lead-zinc separation flotation process

表5 不同粒度下银浮选动力学拟合参数Tab.5 Parameters obtained from flotation kinetic model fitted to the silver cumulative recovery of various size fractions

表5 结果同样显示所有粒级下拟合相关系数R2均大于0.99。银拟合所得k值随粒度的减小而减小,然而,与铅相比,相同粒级下银的浮选速率更高,鉴于银多以独立银矿物形式存在,这一现象表明,独立银矿物的浮选速率高于方铅矿。

此外,由表5 结果可知,与铅的拟合结果基本一致,银的ε∞值随粒度的增加呈先升高后降低趋势,中间粒级-74~ +20 µm 的ε∞值最高,粗粒级(-150~+105 µm)的ε∞值最低。说明银与铅有较好的依存性,在铅锌浮选分离过程中,所有粒级的银均保持与铅矿物相似的浮选行为。

2.3 矿石粒度对铅锌分离过程中锌累积回收率的影响

图3 和表6 展示了不同粒级下锌累积回收率的浮选动力学拟合结果。

图3 不同粒级下铅锌分离过程中锌的浮选动力学拟合结果Fig.3 Flotation kinetic fitted to the zinc cumulative recovery of various size fractions in the lead-zinc separation flotation process

表6 不同粒度下锌浮选动力学拟合参数Tab.6 Parameters obtained from flotation kinetic model fitted to the zinc cumulative recovery of various size fractions

表6 结果同样显示所有试验数据的拟合相关系数R2均大于0.99。结合表4 和表5 可知,粒度由粗至细,一阶浮选动力学模型的拟合相关系数逐渐减小,说明粗粒级的浮选行为更符合一阶动力学模型。由表6 结果可知,与铅和银不同,随着粒度的逐渐减小,锌的ε∞值逐渐增加,由于锌矿物是以杂质形式存在,这一现象表明粗粒级浮选过程中锌的夹带较少,而细粒级锌则更易在泡沫产品中夹带。此外,所有粒级下锌的k值均明显小于铅和银,说明在浮选过程的初始,锌矿物被抑制而难以上浮,而延长浮选时间,可能会有更多的锌矿物被夹带至精矿中。

2.4 矿石粒度对浮选分离效率的影响

不同粒级下铅-锌和银-锌浮选分离效率结果如图4 所示。由图4 可知,随着矿石粒度的增加,铅-锌和银-锌浮选分离效率均呈先增加后降低趋势,其中,中等粒级(-105~ +20 µm)的SE值最高,而粗粒级(-150~ +105 µm)及微细粒级(-20 µm)的分离效率较低,说明不管对于铅-锌还是银-锌,其最佳分离粒度均为-105~ +20 µm 粒级。结合表4~表6 可知,粗粒级的分离效率较低主要归因于目的矿物方铅矿和独立银矿物的可浮性差,同时,部分方铅矿和独立银矿物未能与闪锌矿解离。而细粒级的分离效率较低则受两方面因素影响,一是微细粒矿物与气泡间的碰撞概率较低,导致可浮性相对较差;二是微细粒闪锌矿易随机械夹带至泡沫产品中,使得精矿中夹带率较高,进而导致浮选分离效率降低[8]。对于相同的粒级,铅-锌的分离效率均高于银-锌,这主要是由于部分银被脉石和闪锌矿包裹所致。

图4 粒级对铅-锌和银-锌分离效率的影响Fig.4 Effects of size fractions on the separation efficiency of lead-zinc and silver-zinc

结合矿石浮选回收率试验结果可知,粒度对铅和银矿物的浮选行为影响趋势完全一致,中等粒级(-105~ +20 µm)的浮选回收率及分离效率均较高,粗粒级(-150~ +105 µm)最低,而锌矿物则表现出独特的浮选行为,给料粒度越小,随泡沫夹带进入精矿产品的锌越多。这一结果表明,在本研究中,银具有良好的铅依存性,在铅锌分离过程中更易伴随铅矿物进入泡沫产品中。

3 BP 神经网络模型分析

由浮选动力学结果可知,尽管它可以获得不同试验粒级下各矿物的浮选行为变化规律,然而,浮选动力学难以反映出窄粒级对矿物浮选行为的影响,为了研究全粒级尺寸下各窄粒级对矿物浮选行为及分离效率的影响,试验采用BP-ANN 研究了平均给料粒度对矿物浮选行为的影响。

3.1 BP 神经网络预测值与实际值的比较

图5 为所建立的神经网络模型有效性检验。基于试验回收率及分离效率,采用BP-ANN 进行了预测,并对预测值和实验值的线性相关性进行计算。结果表明,采用BP-ANN 进行预测,其预测值与实验值的R2值均大于0.988,表明本研究所建立的神经网络模型可以很好的预测矿物的浮选回收率及分离效率,该模型可以用于后续的研究预测。

图5 BP-ANN 对回收率(a)和分离效率(b)预测与实际值对比Fig.5 Data comparison of recovery (a) and SE (b) between predicted and observed

3.2 神经网络模型预测结果

图6 和图7 给出了由BP-ANN 预测的不同浮选时间和平均给料粒度对矿物浮选回收率和SE值影响的三维图形。为了强化对比效果,在仿真图的底部给出了三维曲面图形的投影。图例中红色越深,表示数值越高。图8 为平均给料粒度对浮选5 min时的矿物回收率(a)及分离效率(b)的影响。

图6 基于BP-ANN 的铅(a)、银(b)和锌(c)浮选回收率仿真结果Fig.6 Simulation results of the lead (a),silver (b) and zinc (c)recovery based on BP-ANN

图7 基于BP-ANN 的铅-锌(a)和银-锌(b)浮选分离效率仿真结果Fig.7 Simulation results of the lead-zinc (a) and silver-zinc (b) SE based on BP-ANN

图8 平均给料粒度对浮选5 min 时的矿物回收率(a)及分离效率(b)的影响Fig.8 Effect of mean feed size on the recovery (a) and SE (b) at flotation time of 5 min

图6 结果表明,与浮选试验实际值一致,中等粒级铅和银的最终浮选回收率最高,而粗粒级和微细粒级的回收率较低,而对于锌,细粒级的锌回收率最高,而粗粒级则最低。

由图7 结果可知,铅-锌和银-锌的浮选分离效率最高值均出现在中等粒级范围,这一现象与浮选实际计算值一致,进一步表明BP-ANN 是预测浮选工艺参数的有效工具。

为了更准确地了解不同粒级对矿物浮选回收率及分离效率的影响,试验将1~150 µm 的平均给料粒度进行了75 等分,然后通过BP-ANN 对各粒级下矿物的浮选回收率及分离效率进行了预测。结果表明,所有矿物的浮选回收率均随给料粒度的增加呈先升高后降低趋势,对于铅,其适合的回收粒度(回收率˃70%)为12~104 µm 的宽粒级范围,最佳回收粒度(回收率˃80%)为26~84 µm 的窄粒级范围;对于银,其适合的回收粒度(回收率˃60%)为2~102µm 的宽粒级范围,最佳回收粒度(回收率˃70%)为16~70 µm 的窄粒级范围。银的最佳回收粒级范围基本与铅重合,表明银在铅锌分离过程中具有良好的铅依存性,进一步表明,在当前研究中,通过添加锌抑制剂ZCY 及对银有良好捕收能力的DA-1,可以诱导银矿物进入至铅精矿中。

由图8 结果可知,随着给料平均粒度的增加,铅-锌和银-锌分离效率均呈先增加后降低趋势。对于铅-锌,其最佳分离效率粒级(SE˃60%)区间为24~94µm;对于银-锌,其最佳分离效率粒度(SE˃50%)区间为26~94 µm,铅-锌和银-锌最佳分离效率粒级区间基本一致,超过此范围SE值均显著降低。因此,综合考虑后,该矿石的最佳回收粒度为26~94 µm。

4 结论

1) 铅和银的最大理论回收率(ε∞)值随粒度的增加呈先升高后降低趋势,中等粒级-74~ +20 µm 的浮选回收率最高,粗粒级(-150~+105 µm)和细粒级(-20 µm)的回收率均较低。锌的浮选回收率随着粒度的减小逐渐增加,微细粒级锌夹带严重;铅、银和锌浮选速率常数均随粒度的减小而减小,独立银矿物的浮选速率最高,而闪锌矿的浮选速率最低,延长浮选时间,可能会有更多的锌矿物被夹带至精矿产品中。

2) 不管是铅-锌分离,还是银-锌分离,中等粒级(-105~ +20 µm)的分离效率最高,而粗粒级(-150~+105 µm)及微细粒级(-20 µm)的分离效率较低。

3) 银的最佳回收粒级范围基本与铅重合,银具有良好的铅依存性。使用高效选择性浮选药剂,并控制一定的粒度范围,可使银矿物导向至铅精矿中。

4) BP-ANN 模型可以较好地预测矿物的浮选回收率及分离效率,对于本研究所用矿物,其最佳回收粒度为26~94 µm,此时铅-锌和银-锌的分离效率均较高。