Q235、Q345和BC550钢在不同酸碱度溶液中的腐蚀和磨蚀研究

2020-04-23张明明赵连全

张 欧 张明明 于 俊 赵连全 骆 毅 李 伟

(1.上海环境物流有限公司,上海 200063; 2.上海交通大学材料科学与工程学院,上海 200240)

垃圾的运输和处理是社会文明和人民生活水平提高的关键之一[1]。上海环境物流有限公司是以城市生活固废集装运输为主的现代服务型准公益性国企,承担上海市70%的生活固废水上清运任务。目前,制作垃圾运输和处理设施的材料主要为Q235钢,因腐蚀而损坏的情况严重[2- 4]。腐蚀会显著降低材料的力学性能,缩短设备使用寿命[5]。城市垃圾多样而复杂,易形成高浓度的渗沥液,一般为酸性或碱性,导致垃圾运输及处理设备腐蚀的因素非常复杂。图1所示为遭受腐蚀的集装箱和压机等垃圾运输、处理设备。因此迫切需要采用更合适的材料制作运输和处理垃圾的设施。本文对比研究了Q235钢、制造桥吊的Q345钢和制造二代集装箱的BC550钢的力学性能、耐蚀性能及在不同介质中的摩擦磨损性能,目的是探索适用于制造垃圾运输及处理设备的最佳材料。

1 试验

1.1 试验材料

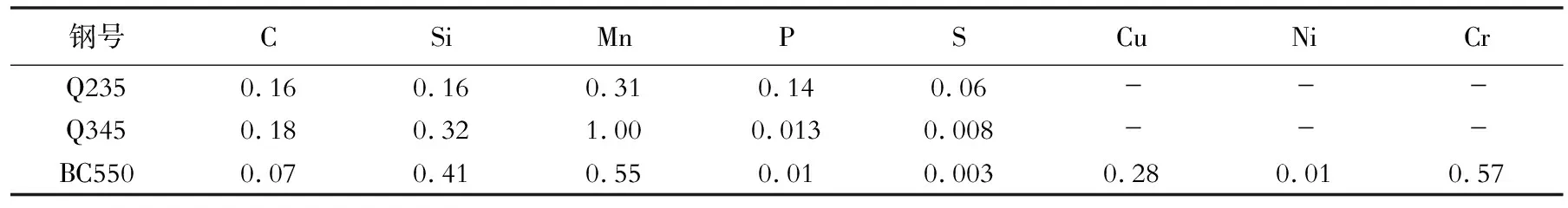

试验用材料为5 mm厚的Q235、Q345和BC550钢板,其化学成分如表1所示。

图1 遭受腐蚀的运输和处理垃圾的集装箱(a)及压机(b)Fig.1 Container (a) and press (b) corroded during transportation and disposal of garbage

表1 研究用钢的化学成分(质量分数)Table 1 Chemical compositions of the investigated steels (mass fraction) %

1.2 金相检验

制备尺寸为10 mm×10 mm×5 mm的金相试样,经打磨、抛光后用4%(体积分数,下同)硝酸酒精溶液腐蚀。采用扫描电镜观察。

1.3 拉伸试验

按GB/T 228.1—2010制备标距段长25 mm、厚1.5 mm的拉伸试样。拉伸试验设备为NL50慢拉伸应力腐蚀试验机,应变速率为1.0×10-6mm/min。

1.4 电化学腐蚀试验

试样尺寸为50 mm×20 mm×1.5 mm,采用三电极体系在电化学工作站(SP- 150, Biologic, France)上进行电化学腐蚀试验。试验时,试样为工作电极,铂电极(15 mm×15 mm)为对电极,饱和甘汞电极为参比电极。试验溶液分别为3.5%NaCl溶液和按体积比3︰1的比例配制的3.5%NaCl+0.2 mol/L H2SO4混合液。Tafel曲线测试前,将电极体系静置30 min,以稳定试样表面的开路电位Eoc。Tafel极化测试扫描电位为-100~ +200 mV (vs.Eoc),扫描速率为0.5 mV/s。

1.5 摩擦磨损试验

试样尺寸为φ40 mm×3 mm,根据摩擦副的位置在试样一侧钻3个孔以便固定。采用MMW- 1A万能摩擦磨损试验机进行三针小幅摩擦,腐蚀液分别为0.2 mol/L的NaOH、3.5%的NaCl和0.2 mol/L的H2SO4溶液。机器转速为200 r/min,磨损时间2 h。在磨损试验前、后称量试样质量,计算磨损量。

2 试验结果与讨论

2.1 显微组织

图2为研究用钢摩擦磨损试验前的显微组织。从图2可以看出,Q235钢的组织主要为铁素体和珠光体,平均晶粒尺寸约为15 μm。Q345钢的组织主要为铁素体和珠光体,但珠光体量比Q235钢多,平均晶粒尺寸约为10 μm。BC550钢的组织主要为铁素体和碳化物,没有珠光体,平均晶粒尺寸约为5 μm。

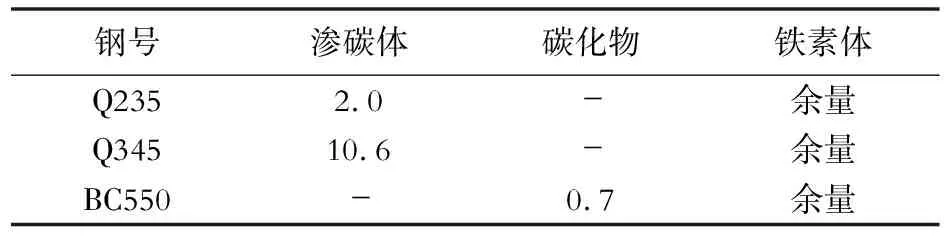

采用图像处理软件Image Pro Plus 6.0统计钢中析出相的体积分数,结果列于表2,Q235、Q345和BC550钢中析出相的体积分数分别为2.0%、10.6%和0.7%。钢中碳化物的析出与其合金成分密切相关,通常钢中含碳量越高,析出的碳化物越多。硅和锰对碳化物的析出也有明显影响[6]。吴海龙等[7]研究了碳、硅含量对重载车轮用钢显微组织的影响,发现适当降低含碳量、增加含硅量将减少珠光体量。阮士朋等[8]研究了含锰量对中碳冷镦钢组织和性能的影响,发现锰的质量分数从0.75%增加到1.54%,钢中铁素体比例从49%~53%降低到了9%~13%,珠光体量显著增多。

Q235钢含有2.0%的渗碳体。Q345钢的碳、硅和锰含量均高于Q235钢,含有10.6%的渗碳体。BC550钢中碳的质量分数为0.07%,远低于Q235和Q345钢,因此其碳化物含量仅为0.7%。

表2 研究用钢中析出相的体积分数Table 2 Volume fraction of precipitated phases in the investigated steels %

2.2 力学性能

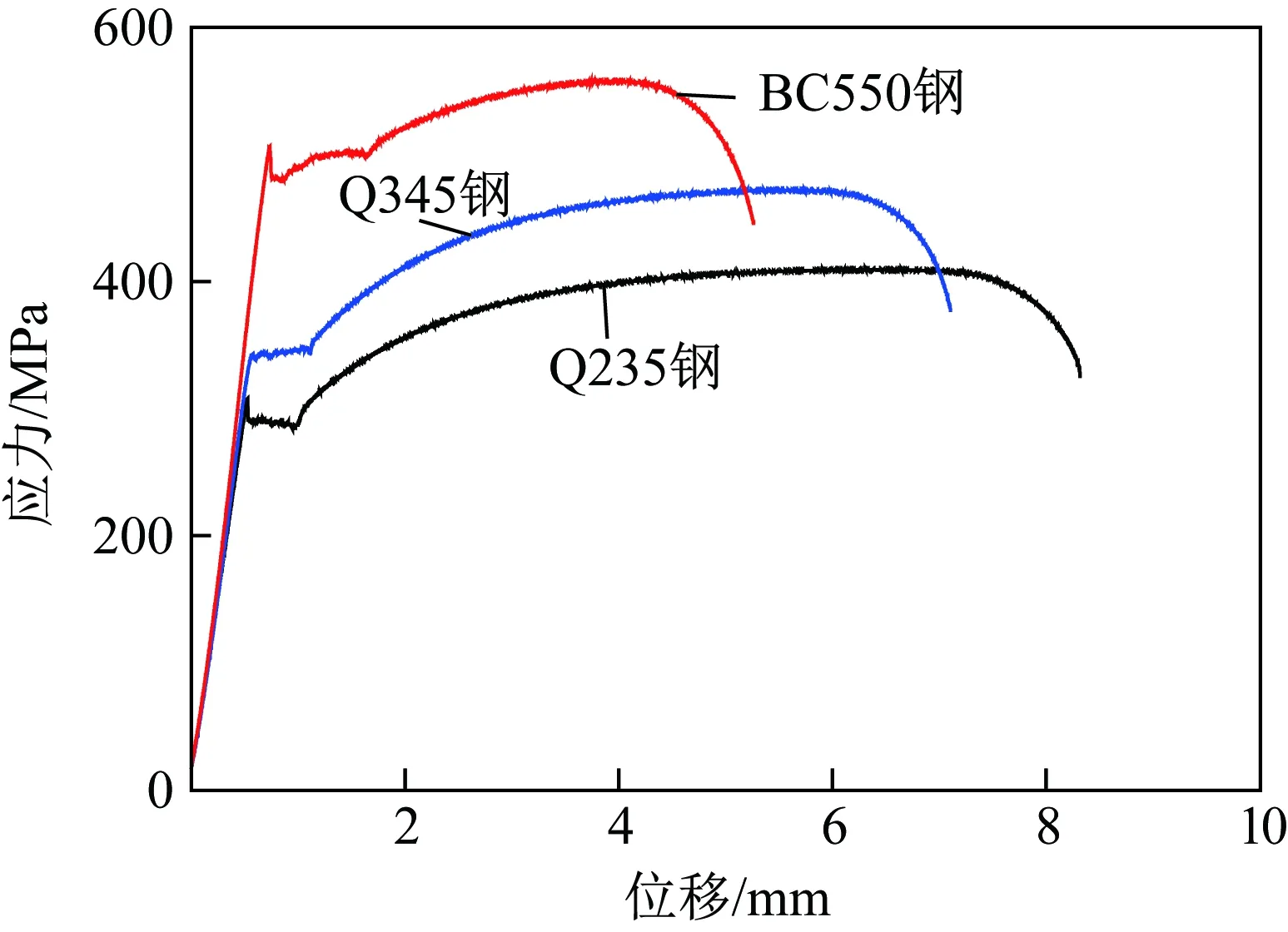

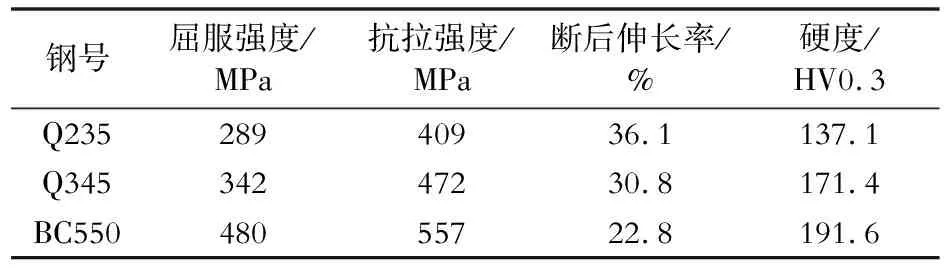

图3为研究用钢摩擦磨损试验前的拉伸曲线。钢摩擦磨损试验前的力学性能和显微硬度列于表3。相比于Q235钢,Q345钢含有更多的珠光体,且晶粒更细小,因此强度和硬度更高,而断后伸长率则较低。相比于Q235和Q345钢,BC550钢的含碳量较低,珠光体较少,但含有0.28%Cu(质量分数,下同)、0.01%Ni和0.57%Cr,这些元素固溶于基体中,使钢固溶强化。此外,BC550钢的晶粒最小,因此强度和硬度最高,而断后伸长率最低。

图3 研究用钢摩擦磨损试验前的拉伸曲线Fig.3 Tensile curves of the investigated steels before fretting wear test

表3 研究用钢的力学性能Table 3 Mechanical properties of the investigated steels

2.3 电化学腐蚀试验

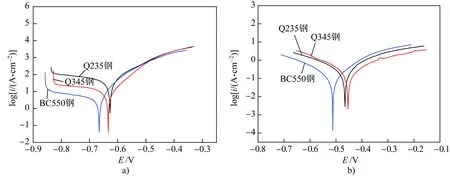

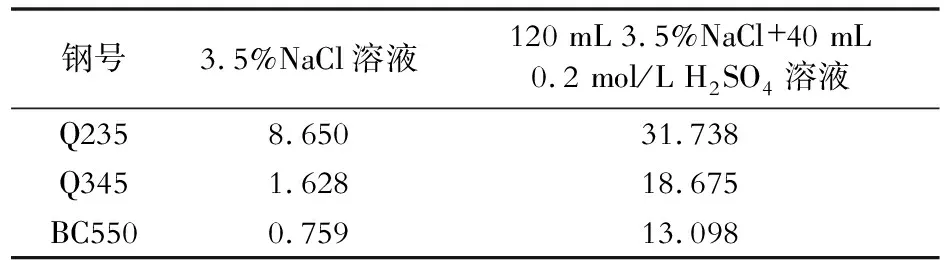

图4和表4分别为3种钢在不同溶液中的极化曲线和腐蚀电流密度。在中性环境和酸性环境中,Q235钢的腐蚀速率最大,BC550钢的腐蚀速率最小。

材料的耐蚀性与多种因素有关,而这3种钢的成分、组织和晶粒度均有明显差异。通常,钢中添加铬、镍有利于提高其耐蚀性,铬、镍含量越高,钢的耐蚀性能越好;铜的质量分数小于0.6%的钢,随着铜含量的增加,钢的耐蚀性提高;碳一般不利钢的耐蚀性,含碳量越高钢的耐蚀性能越差。显微组织也明显影响钢的耐蚀性,在非氧化性及弱氧化性介质中,随着碳化物含量的增多,钢的耐蚀性降低。这是因为组织中的碳化物越多,形成的微电池越多,钢的腐蚀速率越大[9]。含有球状碳化物的钢一般比含有层片状碳化物的钢更耐蚀。这是因为在周围铁素体溶解的过程中球状碳化物与基体分离,碳化物的有效阴极面积减小,从而降低了腐蚀速率[10]。晶粒度对钢的耐蚀性的影响较为复杂,一般认为,在活性介质中,晶粒越细小,晶界比例越高,钢的耐腐蚀性越差;而在可钝化的环境中,晶粒细化会加速钝化膜的形成,从而可提高钢的耐蚀性[11]。

图4 试验钢在(a)3.5%NaCl和(b)120 mL 3.5%NaCl+40 mL 0.2 mol/L H2SO4溶液中的极化曲线Fig.4 Polarization curves of the investigated steels in (a) 3.5%NaCl solution and (b) 120 mL 3.5%NaCl

表4 研究用钢的腐蚀电流密度(Icorr)Table 4 Corrosion current density (Icorr) of the investigated steels μA·cm-2

Q345钢的含碳量较Q235钢高,渗碳体的体积分数为10.6%,腐蚀速率应大于Q235钢。然而Q345钢的晶粒较细小,钝化膜更易形成,因此其腐蚀电流密度更小。与Q235和Q345钢相比,BC550钢的含碳量更低,碳化物少且呈球形,还含有0.28%Cu、0.01%Ni和0.57%Cr,其晶粒也更细小,因此耐蚀性最佳。

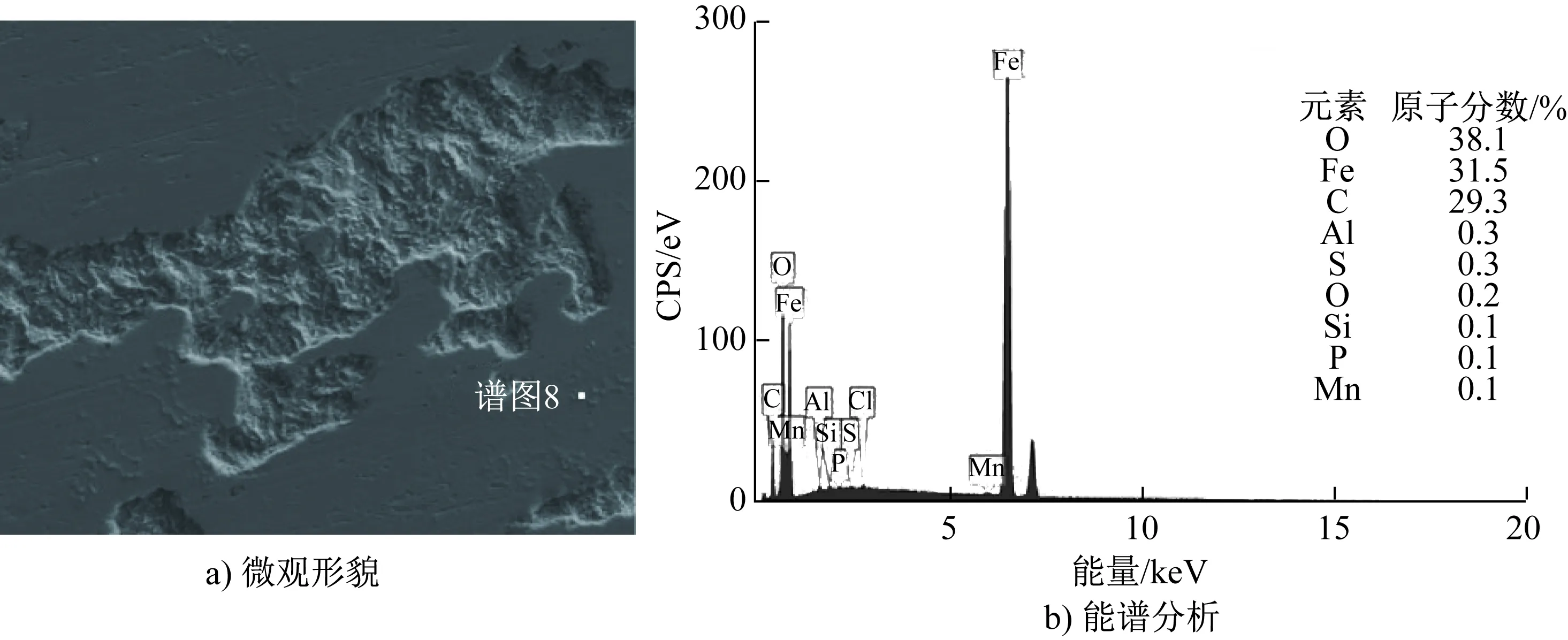

与中性环境相比,酸性环境会显著加速材料的腐蚀。如表4所示:Q235钢在酸性环境中的腐蚀速率是中性环境中的3.6倍;相应地BC550钢为17.2倍。Q235钢在酸性溶液中的腐蚀产物及其能谱分析结果如图5所示。图5表明:腐蚀产物中Fe与O的原子比为3∶4,腐蚀产物可能是Fe3O4或FeO和Fe2O3的混合物。铁的氧化物(Fe3O4、FeO和Fe2O3)一般不溶于碱和水而溶于酸。在中性介质中,钢的腐蚀产物附着在表面,减少了钢与腐蚀介质的接触面积,阻碍钢被进一步腐蚀,因此腐蚀速率较小;在酸性环境中,钢的腐蚀产物不断被腐蚀介质溶解,不断有新鲜表面与腐蚀介质接触,因此腐蚀速率较大。

2.4 摩擦磨损试验

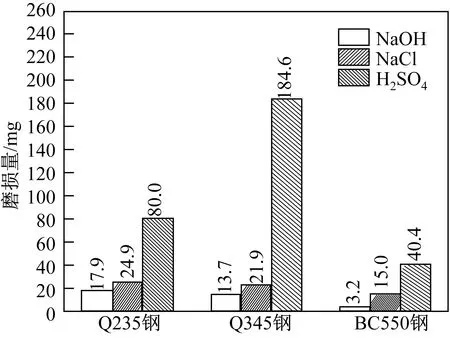

图6是3种钢在不同腐蚀介质中的摩擦磨损量。从图6可以看出:3种材料在酸性介质中的摩擦磨损量最大,在碱性介质中最小;在3种腐蚀环境中,BC550钢的摩擦磨损量最小;在碱性和中性介质中,Q235钢的摩擦磨损量最大;而在酸性介质中,Q345钢的摩擦磨损量最大。

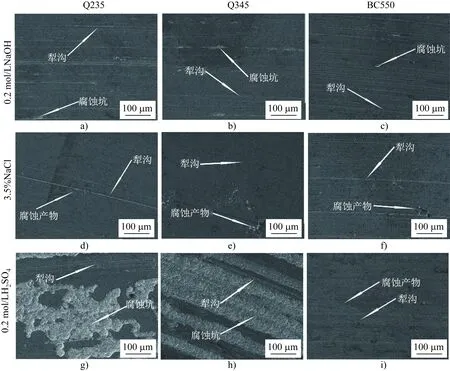

图7是Q235、Q345和BC550钢在不同腐蚀介质中摩擦磨损试验后的SEM形貌。图7表明:在碱性腐蚀介质中,3种钢的磨痕由腐蚀坑和犁沟组成;在中性腐蚀介质中,磨痕由腐蚀产物和犁沟组成;而在酸性腐蚀介质中,Q235和Q345钢的磨痕由腐蚀坑和犁沟组成,BC550钢的磨痕由腐蚀产物和犁沟组成。

图5 在120 mL 3.5%NaCl+40 mL 0.2 mol/L H2SO4溶液中Q235钢腐蚀产物的微观形貌和能谱分析Fig.5 Microstructures and EDS analysis of corrosion products on the Q235 steel in 120 mL 3.5%NaCl plus 40 mL 0.2 mol/L H2SO4 solution

图6 Q235、Q345和BC550钢在不同腐蚀介质中的摩擦磨损量Fig.6 Loss in mass resulting from fretting wear in the different corrosive media for the Q235, Q345 and BC550 steels

在碱性和中性腐蚀介质中,质量损失主要是磨损所致。因为在碱性和中性腐蚀介质中,腐蚀产物不溶解,附着于钢的表面,减小了腐蚀反应的有效面积,从而降低了腐蚀速率,产生的腐蚀坑较小。在与对磨键接触的过程中,硬质点与基体脱落,被压在钢表面与对磨键之间,随着对磨键的高速运动,在钢的表面形成一道道犁沟,如图7(a~f)所示。材料越硬,摩擦磨损量越小。由于Q235、Q345和BC550钢的硬度分别为137.1、171.4和191.6 HV0.3,因此在碱性和中性腐蚀介质中Q235钢的摩擦磨损量最大,BC550钢的最小。

在酸性腐蚀介质中,Q235和Q345钢的摩擦磨损质量损失主要是由腐蚀引起的,而BC550钢的摩擦磨损质量损失主要是由磨损与腐蚀共同引起的。在酸性腐蚀介质中,Q235和Q345钢的腐蚀产物溶解于腐蚀介质中,新鲜表面不断与腐蚀介质接触,腐蚀很快。由于Q345钢中渗碳体更多,形成的微原电池更多,腐蚀速率更大;同时钢表面与对磨键接触会加速钝化膜的去除,即使晶粒细小,也不易形成钝化膜,反而会因晶界增多而加速腐蚀,因此Q345钢的摩擦磨损量远大于Q235钢,如图7(g~h)所示。酸性介质使BC550钢的腐蚀电流密度从0.759 μA·cm-2增加至13.098 μA·cm-2,然而由于其耐蚀性好,难以形成大面积的腐蚀坑,如图7(i)所示。相对于碱性及中性介质,酸性介质中的腐蚀产物明显增多,表明BC550钢的摩擦磨损质量损失主要是由磨损与腐蚀共同引起的,但由于其具有更高的硬度和更好的耐蚀性能,因此磨蚀量最小。碱性和中性环境中Q235、Q345和BC550钢的摩擦磨损质量损失都较小,酸性环境中BC550钢的摩擦磨损质量损失最小。Q235、Q345和BC550钢都可以用于碱性和中性环境,而在酸性环境中只能使用BC550钢。

3 结论

(1)Q235、Q345和BC550钢的腐蚀电流密度,在3.5%NaCl溶液中分别为8.650、1.628和0.759 μA·cm-2,在120 mL 3.5%NaCl+40 mL 0.2 mol/L H2SO4混合液中分别为31.738、18.675和13.098 μA·cm-2。

图7 Q235、Q345和BC550钢在不同腐蚀介质中摩擦磨损试验后的SEM形貌Fig.7 SEM patterns of the Q235, Q345 and BC550 steels after fretting wear test in different corrosive media

(2)在碱性和中性腐蚀介质中,Q235、Q345和BC550钢的摩擦磨损质量损失主要是由磨损引起的;在酸性腐蚀介质中的摩擦磨损质量损失,Q235和Q345钢主要是由腐蚀引起的,而BC550钢主要是由磨损与腐蚀共同引起的。