反差增强剂厚度对磁粉检测缺陷检出率的影响

2020-04-23王玉雄谭云华吴志波郝春霞

王玉雄,谭云华,吴志波,谢 进,郝春霞

(东方电气集团东方锅炉股份有限公司,自贡 643000)

磁粉检测是以微粒状铁磁性材料,即磁粉作为磁场感应器,利用其聚集形成的磁痕来显示磁化工件表面或近表面不连续的位置、大小、形状和严重程度的一种无损检测方法。该方法广泛应用于铁磁性金属原材料、零部件、结构件、焊接件等的质量检测和质量控制中。因其对表面或近表面缺陷的检出率高、缺陷显示直观、操作简便、检测成本低、检测速度快,故成为铁磁性材料表面或近表面缺陷检测的主要方法。

磁粉检测原理[1]为:铁磁性材料在外加磁场的激励下,会在内部产生很强的磁感应强度;如果被检铁磁性材料表面或近表面存在不连续,则磁力线会在不连续处发生局部畸变而泄漏,泄漏的磁力线具有很强的磁粉吸附能力,在不连续处形成对应的不连续磁痕显示。

如果工件表面颜色与磁粉颜色对比度较差,会使磁痕显示难以识别,从而造成漏检。故,为了提高缺陷磁痕与工件表面颜色的对比度,提高缺陷的检出率,实施磁粉检测前可在工件表面喷涂一层白色的反差增强剂,干燥后再对工件进行磁粉检测。

虽然喷涂反差增强剂提高了观察对比度,但喷涂的反差增强剂太厚会对缺陷的检出率产生一定影响。为了确保较高的反差对比度,且不因为反差增强剂厚度太厚而影响缺陷检出率,笔者进行了试验,来分析反差增强剂厚度对缺陷检出率的影响。

1 涂层对磁粉检测影响的机理

涂层厚度的增加会使漏磁场的形状和大小发生显著变化。在一定范围内,缺陷形成的最大漏磁场强度与覆层厚度成反比,即随着覆层厚度的增加,漏磁场感应强度将急剧下降,漏磁场作用在磁粉上的力减小,从而导致磁粉检验灵敏度下降。但如果将被检件的覆层厚度控制在一定范围内,则既能提高工件表面颜色与磁粉颜色的对比度,又能保证检测灵敏度。

2 试验过程和试验结果

2.1 试件的设计与制作

NB/T 47013.4-2015 《承压设备无损检测 第4部分:磁粉检测》规定交流磁轭至少应有45 N的提升力;ASME 《锅炉及压力容器建造规则》规定交流磁轭至少应有4.5 kg的提升力。

选用20钢锻件,加工外形尺寸为300 mm×60 mm×34 mm(长×宽×高)的长方体试块,试块质量略大于4.5 kg。制成的试块可用于缺陷的检测深度测试和交流磁轭法提升力测试。其中,提升力是指磁轭在磁极间距最大时对铁磁性材料的吸引力,且提升力随着磁极间距的减小而增大,当提升力要求不小于45 N时,即需要保证磁轭能对试块施加的吸引力不小于45 N,也就是说当磁轭能够将质量不小于4.6 kg(重力系数取9.8 N·kg-1时)的试块吸起时,便能保证磁轭的提升力不小于45 N。

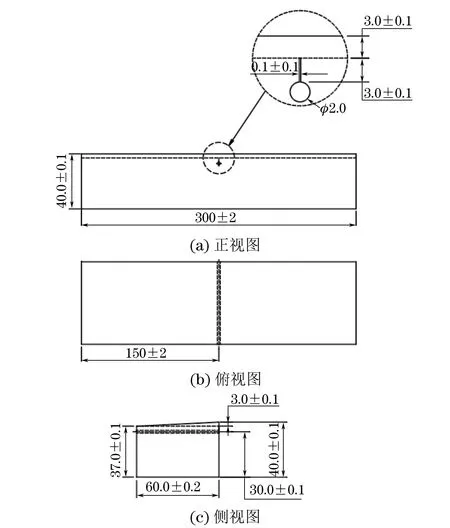

图1 模拟裂纹缺陷试块结构示意

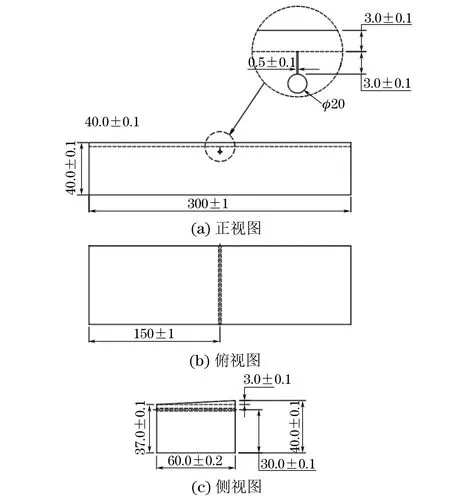

图2 模拟条渣缺陷试块结构示意

模拟裂纹试块,条渣试块(见图1,2)的制作步骤为:首先在试块长度方向中部位置,离上表面6.5 mm处加工条形通孔,条形通孔的延伸方向垂直于试块的前后侧面,直径为1 mm,条形通孔贯穿于试块的前后侧面,即条形通孔的长度为60 mm;然后通过在条形通孔内穿丝加工出条形槽体,条形槽体的宽度分别为0.1,0.5 mm,高度为3.0 mm,长度也为60 mm;再在试块上表面铣出检测面,使条形槽体到检测面的距离从0连续变化到3.0 mm,即埋藏缺陷深度的最大值为3.0 mm。

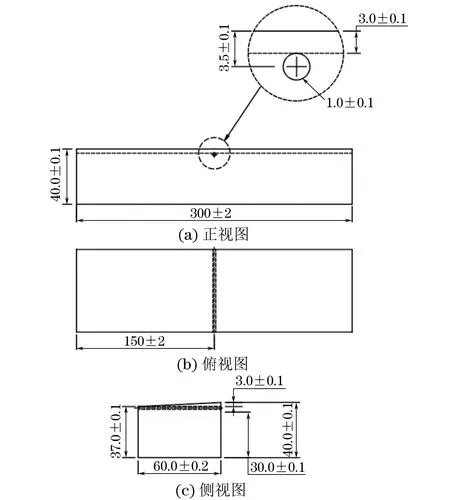

图3 模拟条孔缺陷试块结构示意

模拟条孔试块(见图3)的制作步骤为:首先在试块长度方向中部位置,离上表面6.5 mm处加工条形通孔,条形通孔的延伸方向垂直于试块的前后侧面,直径为1 mm,然后在试块上表面铣出检测面,使条形槽体到检测面的距离从0连续变化到3.0 mm,即埋藏缺陷深度的最大值为3.0 mm。

2.2 试验条件

(1) 检测设备:MP-100交流磁轭探伤机,交流电提升力大于45 N;

(2) 磁悬液:型号为SMT,沉淀浓度为1.2{|2.4 mL/100 mL;

(3) 反差增强剂:FA-5型增强剂;

(4) 灵敏度试片:A1-15/100型试片;

(5) 环境条件:检测表面光照度大于1 000 Lx。

图4 试验设备及器材实物

2.3 试验方法

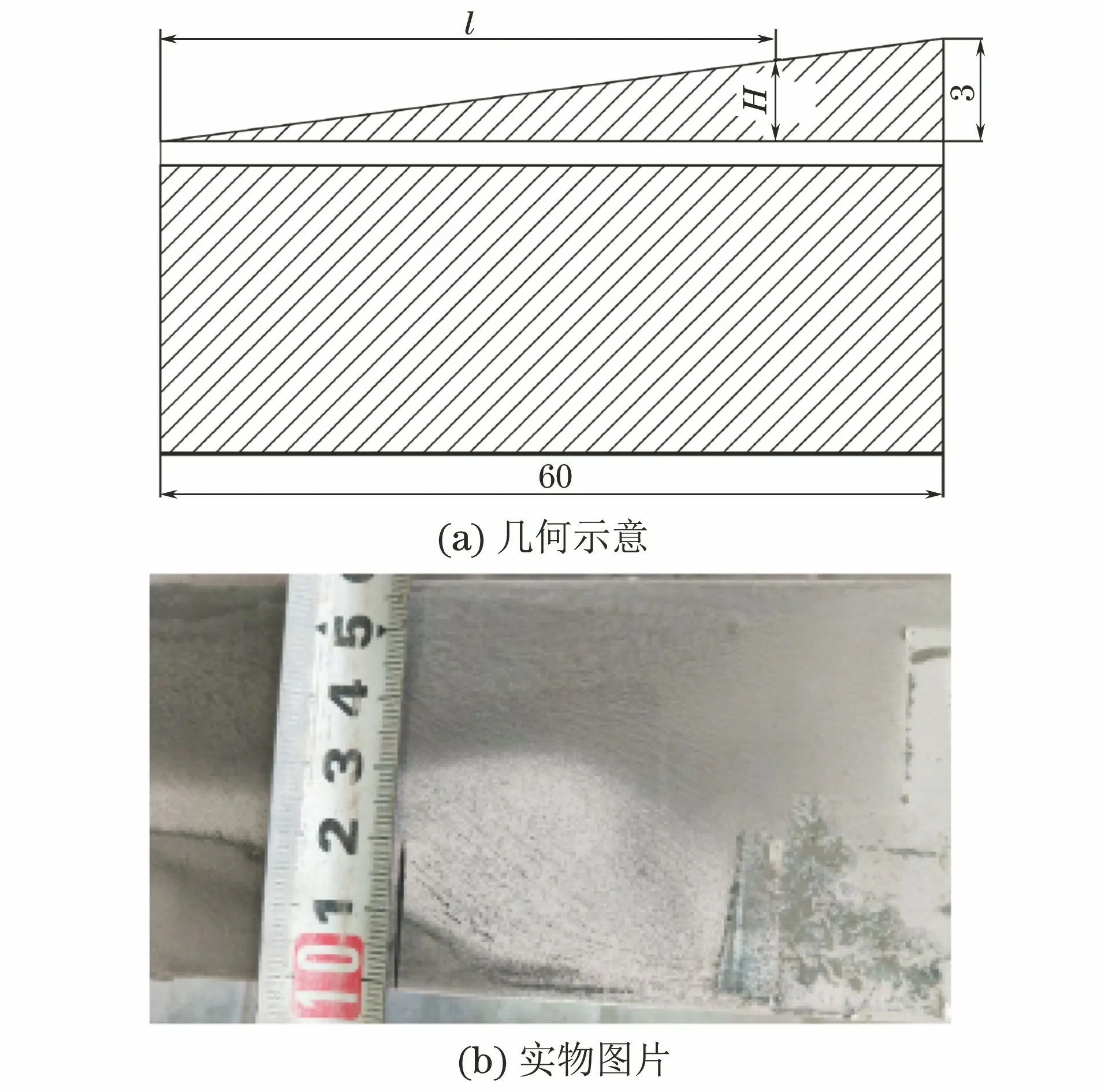

试验时磁间距采用固定值150 mm,先将磁轭放在试块上面,磁化后提起试块验证设备的提升力;然后将磁悬液喷在试块表面进行水断试验,来验证磁悬液的润湿能力,再在试块表面用A1-15/100试片测试灵敏度,验证仪器和磁悬液是否符合要求。再在试块表面喷涂不同厚度的反差增强剂[2],用测厚仪测量试块表面不同厚度反差增强剂的厚度并记录,然后进行磁粉检测,记录试块上缺陷的显示长度,根据相似三角形的原理计算得出缺陷的埋藏深度H,如式(1)所示。

H=3l/60

(1)

式中:H为缺陷显示深度,mm;l为缺陷显示长度,mm。

例:当显示如图5所示,缺陷显示长度为20 mm时,代入式(1),得到H为1 mm。

图5 缺陷显示图例

2.4 试验结果及缺陷深度

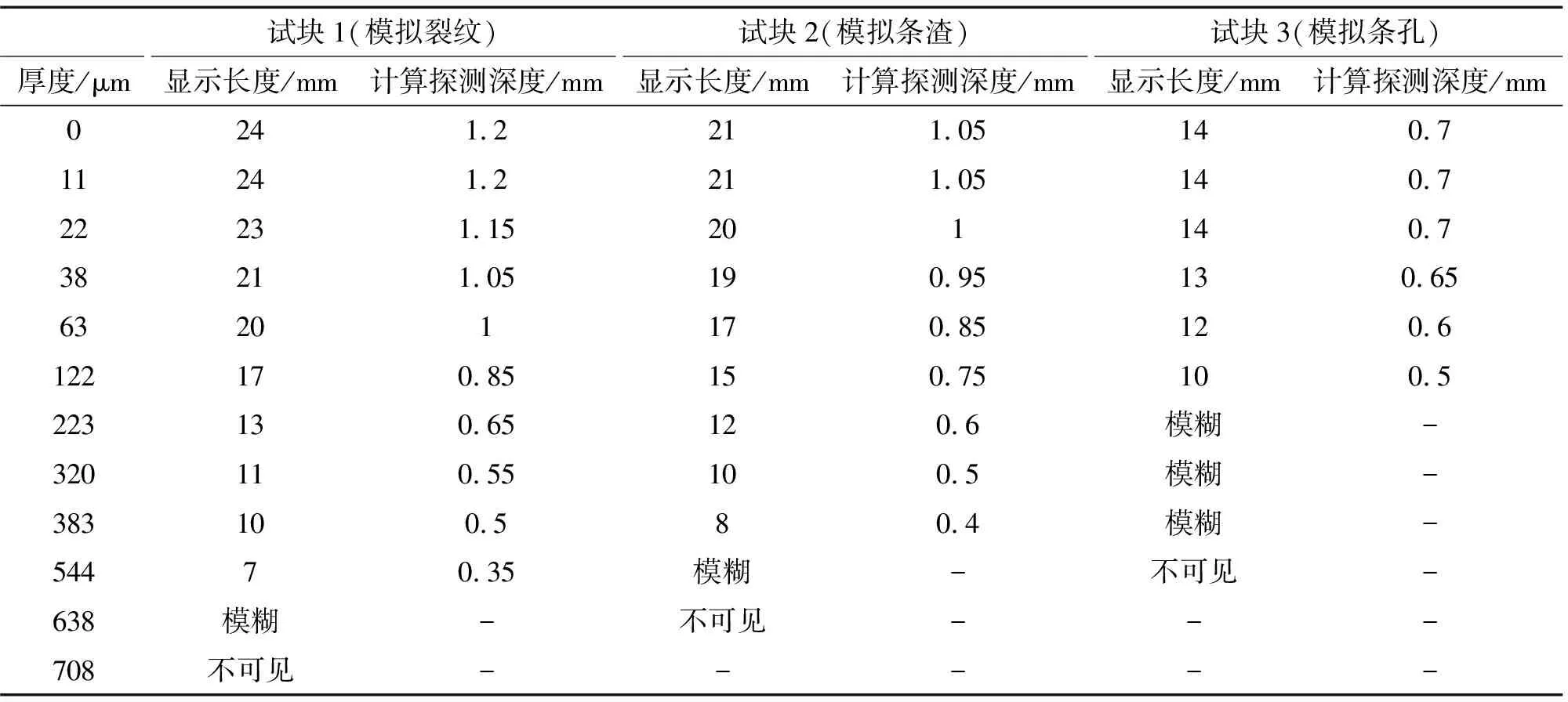

得到的试验结果如表1所示。

从表1可看出,在未施加反差增强剂,且缺陷尖端宽度为0.1 mm时,检测的缺陷深度可以达到1.2 mm;当缺陷尖端宽度为0.5 mm时,检测的缺陷深度可以达到1.05 mm;当条状缺陷尖端(形状)为φ1 mm圆柱形时,缺陷的检测深度只有0.7 mm。

表1 反差增强剂厚度影响试验结果

当反差增强剂厚度小于11 μm时,其对缺陷的检出率几乎无影响;当反差增强剂厚度达到22 μm时,检测缺陷深度逐渐减小;当反差增强剂厚度为38 μm时,尖端宽度为0.1 mm的模拟裂纹缺陷的检测深度为未喷涂反差增强剂时的87.5%,尖端宽度为0.5 mm的模拟条渣缺陷的检测深度为未喷涂反差增强剂时的90%,而尖端为φ1 mm的模拟条孔缺陷的检测深度为未喷涂反差增强剂时的92%。当反差增强剂厚度为122 μm时,尖端宽度为0.1 mm的模拟裂纹缺陷的检测深度为未喷涂反差增强剂时的70.8%,尖端宽度为0.5 mm的模拟条渣缺陷的检测深度为未喷涂反差增强剂时的71.4%;尖端为φ1 mm的模拟条孔缺陷的检测深度为未喷涂反差增强剂时的71.4%。

当反差增强剂厚度为223 μm时,尖端为φ1 mm的模拟条孔缺陷磁痕显示变得模糊;当反差增强剂厚度为544 μm时,宽度为0.5 mm的模拟条渣缺陷磁痕显示变得模糊;当反差增强剂厚度为646 μm时,宽度为0.1 mm的模拟裂纹缺陷磁痕显示变得模糊。

当反差增强剂厚度为544 μm时,尖端为φ1 mm的模拟条孔缺陷磁粉不能检出;当反差增强剂厚度为646 μm时,宽度为0.5 mm的模拟条渣缺陷磁粉不能检出;当反差增强剂厚度为708 μm时,宽度为0.1 mm的模拟裂纹缺陷磁粉不能检出。

3 结语

(1) 未施加反差增强剂时,对于埋藏的条状缺陷,靠近检测面的缺陷越尖锐,检测深度越深;靠近检测面的缺陷越圆滑,检测深度越浅。

(2) 不同厚度的反差增强剂对磁粉检测会造成不同程度的影响。在检测工件表面仅施加一层反差增强剂(约11 μm)时,反差增强剂厚度对缺陷的检出影响较小。靠近检测面的缺陷越尖锐,施加反差增强剂的厚度对埋藏缺陷的检出影响越大。

(3) 埋藏缺陷尖端越圆滑,表面喷涂的反差剂越厚,磁粉越不易检出。