表面改性对注射成型粘结NdFeB磁体性能的影响

2022-04-19王继全

熊 君 王继全 马 斌

(1.矿冶科技集团有限公司,北京 100160;2.北矿磁材(阜阳)有限公司,安徽 阜阳 236000)

注射成型粘结NdFeB磁体是粘结NdFeB磁粉与高分子材料混合制成的复合材料,其中使用的高分子材料主要是尼龙12、PPS树脂。尼龙12具有吸水率低、吸水后产品变形小的优点。PPS树脂耐温、耐湿、耐腐蚀性好,且具有良好的刚度、冲击韧性、耐磨性等机械性能。与传统磁体相比,注射成型粘结NdFeB磁体因其具有形状可控、尺寸精确以及与五金可一体成型和生产效率高等特点,广泛用于家用电器、汽车、通信设备、检测仪表、计算机、办公等方面,发展速度极其迅猛,逐渐成为现代科学技术和信息产业向集成化、小型化、轻量化、智能化的发展标杆。

NdFeB磁粉化学活性高极,易被氧化,与有机粘结剂结合时亲合性也较差,因此需要对磁粉进行表面改性处理。表面处理剂作为无机物和有机物之间的“分子桥”,既能与无机物中的羟基反应,又能与有机物中的长分子链相互作用,从而加强磁粉与粘结剂的相容性和亲合力,同时在磁粉表面形成一个高强度、高韧性的包覆膜,可以提高磁粉的抗氧化性能,降低磁性能的高温损耗。

本文研究了不同表面改性工艺、改性剂添加量等对NdFeB磁粉抗氧化性与粘结磁体磁性能的影响,探索制备高性能注射成型粘结NdFeB磁体的规律。

1 试验

注射成型粘结NdFeB磁体的技术路线图如图1所示。磁粉选用沈阳新橡树XQP15-10粘结NdFeB磁粉。首先,对NdFeB磁粉进行表面改性处理,将磁粉占比90%左右的磁粉与尼龙12粘结剂在高速混料机中进行机械混合,混合均匀的粉末经双螺杆混炼挤出机挤出成条,挤出温度控制在230~240 ℃,挤出机出料口温度为210~225 ℃,进料转速9.0~10.0 r/min,进料电流1.5~2.5 A,主机转速130~140 r/min,主机电流16.0~21.0 A。挤出后冷却,使用切粒机得到塑磁颗粒。最后将塑磁颗粒用全自动注射机进行磁场注射成型,注射加热温度280~295 ℃、保压压力40~50 MPa,得到Ф10 mm×10 mm的圆柱型粘结NdFeB磁体。

对粘结NdFeB磁体进行了四类表面改性处理,即硅烷偶联剂(包括KH550、KH560及KH792)处理、磷化处理、磷化-硅烷复合处理及其它化学试剂(甲基三甲氧基硅烷WD-921和正硅酸乙酯TEOS)处理。其中,磷化-硅烷复合处理方法是对磁粉先进行磷化处理,再进行KH792表面包覆处理。具体操作步骤为:1)称取20 g磁粉,用移液管量取0.2 mL磷酸与20 mL丙酮并混合均匀配成磷酸浓度为1%的溶液,将磁粉倒入溶液中搅拌均匀,静置一段时间后在烘箱中于60 ℃下烘干,得到磷化处理磁粉;2)称取20 g磷化处理磁粉,用移液管量取0.2 mL硅烷偶联剂与20 mL丙酮混合均匀配成偶联剂浓度为1%的溶液,将磁粉倒入溶液中并搅拌均匀,静置一段时间后在烘箱中于60 ℃下烘干,得到磷化-硅烷复合处理磁粉。其它几种处理方法都是先称取20 g磁粉,然后用移液管量取0.2 mL并试剂与20 mL丙酮混合均匀配成改性剂浓度为1%的溶液,将磁粉倒入溶液中并搅拌均匀,静置一段时间后在烘箱中于60 ℃下烘干。

图1 注射成型粘结NdFeB磁体的技术路线图Fig.1 Technical roadmap of injection molded bonded NdFeB magnet

增重试验方法:将NdFeB原粉及经不同改性剂表面处理后的磁粉置于箱式气氛炉中,在300 ℃及有氧气氛下进行氧化增重试验,每隔30 min用热重分析仪称其质量,并算出其氧化增重率。

采用中国计量科学研究院DMT-1永磁材料测试仪测试磁体的磁性能。采用京仪高科ZRT-B热重分析仪测试磁粉氧化增重率曲线。采用上海和晟HS-DSC-101差示扫描量热仪进行DSC分析。采用日本东洋精机生产的F-F01型熔融指数仪进行流动性能检测(在载荷5 kg条件下,测试塑磁颗粒在温度240 ℃的熔融指数MFR)。采用扫描电子显微镜观察颗粒形貌。

2 结果与讨论

2.1 表面改性对磁粉抗氧化性的影响

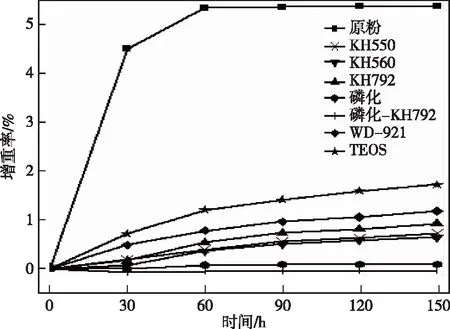

在粘结NdFeB磁体的制备过程中,混炼及注射成型通常在200~300 ℃进行。由于该温度段磁粉的氧化较为严重,因而很有必要对磁粉进行表面改性处理,以降低其氧化,为制备高性能粘结NdFeB磁体创造条件。300 ℃时不同表面改性的磁粉氧化增重率曲线如图2所示。

图2 300 ℃时不同表面改性的磁粉氧化增重率曲线Fig.2 Oxidation weight gain rate curves of magnetic powder with different surface modifications at 300 ℃

从图2可以看出,原粉氧化增重率在最初的30 min内随时间急剧增加,随后曲线增长趋势趋于平缓。这表明NdFeB磁粉最初形成的氧化物膜可以在一定程度上阻挡氧进一步向基体内部扩散,从而起到防护层的作用。与原粉的氧化增重规律类似,改性粉的氧化增重率随时间的延长而增加,且温度越高,增重率越大,但其数值都比前者小得多,可见各种表面改性方法都能起到或多或少的作用。经磷化-KH792复合处理及磷化处理后的磁粉氧化程度最低,抗氧化效果最好。KH560及KH550处理后的磁粉氧化程度居中。其它三种处理方法的效果较差。

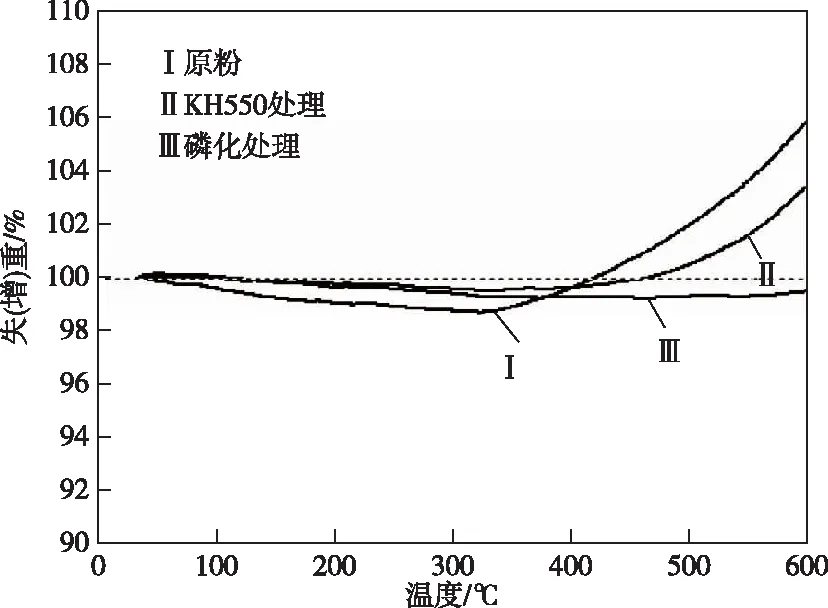

以上试验虽简单易行,但只反映了磁粉在300 ℃时随时间变化的氧化增重情况。为了弄清楚磁粉随温度变化的氧化情况,选择NdFeB原粉、KH550改性粉及磷化改性粉进行差示扫描量热法DSC分析,试验结果如图3所示。

图3 样品的DSC曲线Fig.3 DSC curves of samples

由图3可知,原粉、KH550改性粉及磷化改性粉的快速氧化起始温度分别始于318.0、480.5、596.5 ℃。其中,原粉出现两个剧烈氧化放热峰,即355.0 ℃处的第一氧化放热峰和445.7 ℃处的第二氧化放热峰,这两个放热峰分别对应Nd元素的剧烈氧化和Fe元素的剧烈氧化,而KH550改性粉及磷化改性粉在600 ℃以下没有出现剧烈氧化放热峰。以上分析结果表明,磷化改性粉抗氧化能力最强,其次是KH550改性粉,而抗氧化性最差的则是没有进行任何表面改性处理的原粉。图4的热重曲线特征再次验证了这一结论。

图4 样品的热重曲线Fig.4 Thermogravimetric curves of samples

2.2 改性剂添加量对NdFeB磁体磁性能的影响

当表面改性剂选定时,改性剂的用量与磁粉的比表面积直接相关。用量太少,不足以在磁粉表面形成一层单分子膜,磁粉的抗氧化能性、与粘结剂的相容性等都会受到影响;用量太多,一方面对磁粉的抗氧化保护不再明显提高,只会增加生产成本,另一方面会使磁粉在烘干过程中的团聚现象加重,从而对后续工艺中的磁粉取向造成不利影响,因此改性剂的用量要适中。在实际生产中,改性剂的最佳用量要视其种类及磁粉的比表面积大小并通过试验确定。

针对NdFeB磁粉,为找出合适的改性剂用量,设计了如下试验:选用偶联剂KH550,分别以磁粉质量的0、0.5%、1%、1.5%及2.0%对磁粉进行表面改性处理,随后磁粉均以90%的装载量与粘结剂尼龙12在双螺杆挤出机中于240 ℃下进行混炼、挤出,再经切粒即得到塑磁颗粒,最后在290 ℃下进行注射成型并测定产品磁体的磁性能,结果如图5所示。

图5 偶联剂KH550用量对磁性能的影响Fig.5 Effects of coupling agent KH550 dosage on magnetic properties

随着偶联剂用量的增加,磁体的各项性能指标都呈增长趋势,在偶联剂KH550用量小于1.0%时,磁体的各项性能指标都有较大提高,而当偶联剂KH550用量大于1.0%时,磁体磁性能的提升开始趋于平缓。KH550用量为2%时,Br和(BH)max还略有下降,表面处理KH550用量优选为1%。这是因为,此时偶联剂恰好能在磁粉表面形成一层单分子膜,因而磁粉的磁性能最高;而当偶联剂用量超过这一比例时,其对磁粉的抗氧化增效不大,而且由于往体系中引入了过多的非磁性物质,致使Br和(BH)max呈下降趋势。

KH550用量不同时的磁粉表面形貌如图6所示。理想的表面包覆层应该是与磁粉结合牢固、厚度均匀的单层膜状结构,且磁粉颗粒间彼此相互分离。从图6 b可以看出,添加2%KH550的包覆膜呈多层结构且局部有明显团聚现象,说明KH550用量过多,因而表面处理并不理想;与添加2%KH550的包覆膜相比较,添加1%KHY550的包覆膜呈单层结构且表面较光滑,说明KH550用量为磁粉质量的1%是比较合适的。

图6 KH550用量时不同磁粉的SEM形貌Fig.6 SEM images of magnetic powder obtained under different dosage of KH550 conditions

2.3 表面改性对塑磁颗粒流动性的影响

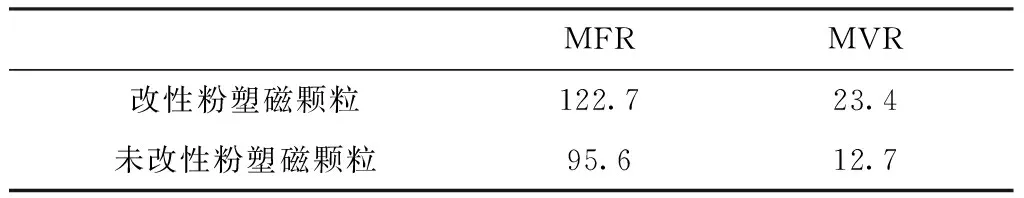

用熔融指数仪测试KH550添加量为1%的改性粉及未改性粉塑磁颗粒料的流动性能。测试条件完全相同:载荷5 kg,在温度240 ℃预热时间180 s,各进行3次测试,取其平均值,测试结果如表1。

表1 改性粉与未改性粉塑磁颗粒的流动性能对比Table 1 Comparison of flow properities of modified powder and unmodified powder-plastic magnet particles

由表1可知,KH550改性粉塑磁颗粒的流动性能明显好于未改性粉塑磁颗粒。说明经表面改性后,磁粉与粘结剂的相容性得到改善,能够均匀分布于粘结剂中,加之磁粉的表面粗糙度减小以及偶联剂本身固有的润滑作用,降低了两者之间的摩擦力,从而提高了塑磁颗粒的流动性。

3 结论

1)NdFeB磁粉经过表面改性处理,在300 ℃经过150 min后测试氧化增重率。经磷化-KH792复合处理及磷化处理后的氧化程度最低,抗氧化效果最好,其次是KH560及KH550处理后的磁粉,氧化程度居中,抗氧化性最差的则是没有进行任何表面改性处理的原粉。

2)对NdFeB磁粉而言,表面处理剂KH550用量优选为1%。

3)KH550改性粉塑磁颗粒的流动性能明显好于未改性粉塑磁颗粒的。