碳纤维复合材料修复带缺陷储气井的应力分析及试验研究

2020-04-22王晓桥张永红徐拥军张烟生

王晓桥,张永红,徐拥军,王 鑫,张烟生

(1.陕西省特种设备检验检测研究院,西安 710048;2.中国特种设备检测研究院,北京 100019)

0 引言

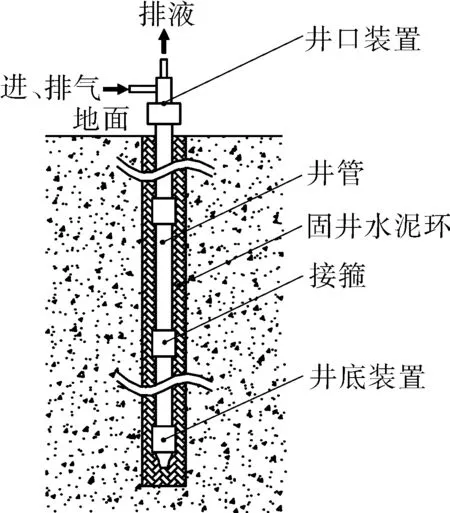

随着天然气使用规模的逐步扩大,对天然气安全技术的要求也越来越高。储气井作为天然气汽车加气站的主要储气设备,具有占地面积小、消防半径低、储气温度恒定、设计寿命长等优点,自20世纪90年代以来被逐渐推广应用,并已在天然气调峰站、企业储气库、城镇储配站等领域得到应用。储气井是一种埋地管状新型储气设备,典型的储气井结构如图1所示,它主要由井口装置、井管、井底装置及固井水泥环竖直埋于地下组成。

图1 储气井结构示意

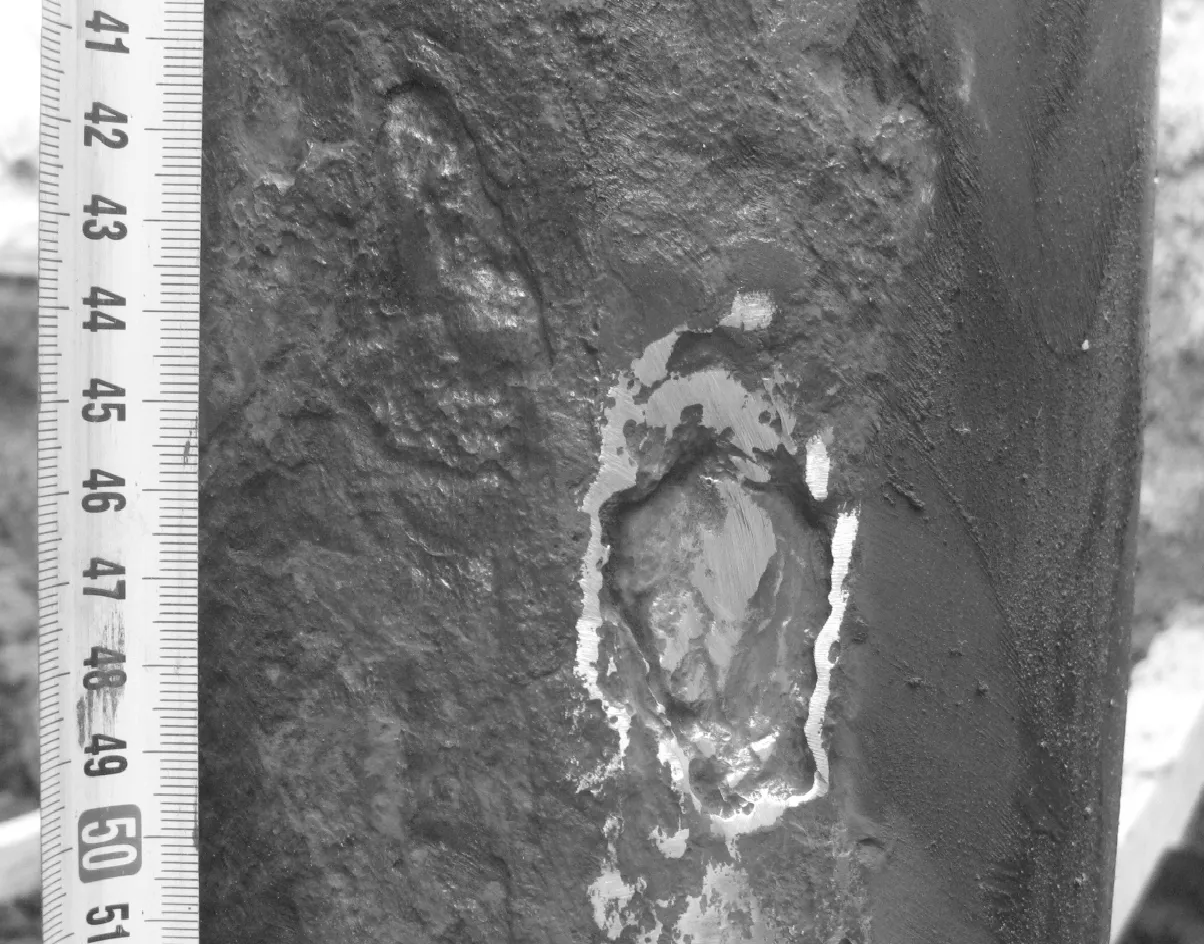

随着储气井的大量推广应用,逐渐暴露出许多问题,主要集中在腐蚀和设计方面,其中以井管外壁腐蚀方面的问题尤为突出(见图2)。

由于储气井井管外壁腐蚀情况比较普遍,导致大量储气井装置被迫降压使用或停用,所以为保证储气井的安全使用,减少减压使用和停用储气井装置产生的经济损失,研究在役储气井井管外壁腐蚀缺陷的修复方法势在必行[1-4]。

图2 储气井井管外壁腐蚀实例

1 含缺陷储气井井管及碳纤维修复后井管的应力分析

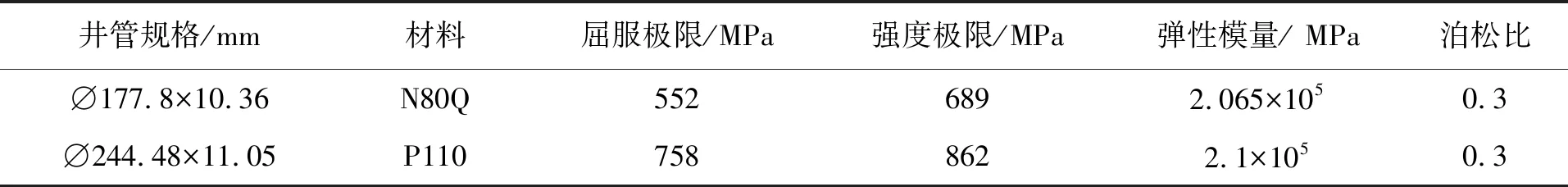

1.1 储气井井管规格及材料性能

目前运行储气井主要的规格与材料性能如表1所示。

表1 储气井井管规格及材料性能

1.2 含缺陷储气井井管应力分析、爆破压力计算及疲劳性能校核

对两种规格、含不同缺陷的储气井井管进行应力分析、爆破压力计算及疲劳性能校核,缺陷类型及尺寸如下。

(1)环形缺陷:缺陷尺寸为储气井全周,轴向长度50~200 mm,深度2~6 mm。

(2)局部缺陷:简化为长方形缺陷,缺陷尺寸为环向角度30°~90°,轴向长度50~200 mm,深度2~6 mm。

(3)点状缺陷:缺陷尺寸为缺陷圆半径4 mm,深度2~6 mm。

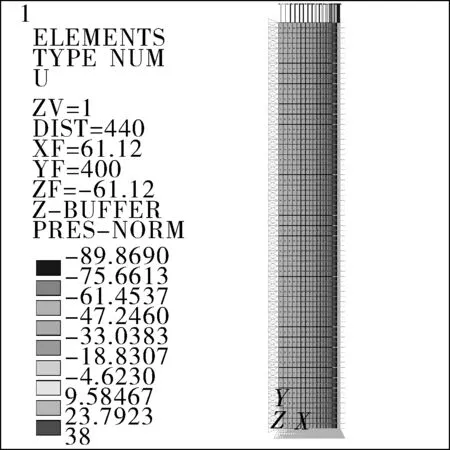

根据管道对称性,取含缺陷管体的1/4建立有限元模型。分析时平行于管道轴向的两个剖面施加对称约束,管道轴向的底部横截面施加竖直方向的约束,上部端面施加轴向载荷。为了消除边界效应,根据圣维南原理,有限元模型的长度取管道直径的3~5倍,此模型长度设定为800 mm,结果取模型中间部位[5]。

图3 有限元网格、载荷及位移边界条件

根据埋地管线的实际工况,受到载荷较多,分析过程复杂,为了简化计算且不影响分析结果,考虑内压和轴向载荷。模型选用三维八节点六面体Solid 186单元,由于缺陷处应力和应变梯度很大,故对缺陷处的网格进行加密处理。轴对称有限元网格、载荷及位移边界条件见图3,不同腐蚀缺陷的局部网格见图4。

(a)环形缺陷 (b)局部缺陷 (c)点状缺陷

图4 不同腐蚀缺陷的局部网格

1.3 外壁带缺陷储气井井管应力分析

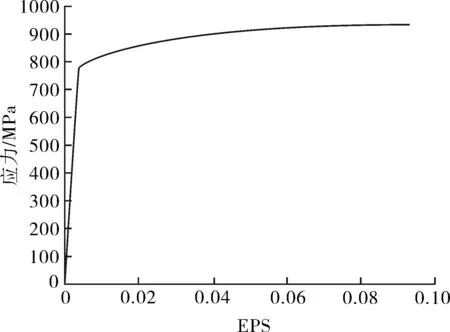

通过储气井井管材料性能试验,确定储气井井管材料为非线性材料。图5示出有限元计算中使用的井管材料应力-应变曲线。

(a)材料N80Q的应力-应变曲线

(b)材料P110的应力-应变曲线

图5 井管材料的应力-应变曲线

以第三强度理论作为判定标准,对于存在不同深度的环形缺陷、局部缺陷、点状缺陷(缺陷深度为1~6 mm)的储气井井管进行应力分析、爆破压力计算,疲劳寿命根据JB 4732—95《钢制压力容器——分析设计标准》疲劳曲线进行计算,得出如下结论。

(1)各种缺陷下,随着缺陷深度的不断增加,储气井井管的爆破压力逐渐下降,其中,缺陷深度为6 mm时,含有环形缺陷的储气井井管爆破压力下降了25%;含有局部缺陷的储气井井管爆破压力下降了35%;而含有点状缺陷的储气井井管爆破压力下降较小,下降了9%。

(2)在缺陷深度为6 mm以下时,含各种缺陷的储气井井管的疲劳性能无明显下降。

1.4 碳纤维复合材料修复后储气井井管的应力分析、爆破压力计算及疲劳性能校核

针对外壁带缺陷的储气井井管,采用碳纤维复合材料湿缠绕法进行补强修复,将浸有树脂的碳纤维人工缠绕在管体缺陷周围,树脂固化后形成碳纤维复合材料,涉及使用的修复材料包括专用树脂、专用填平腻子和碳纤维布[6-7]。填充材料硬化后,布氏硬度可达到90左右,简化假设为刚性材料,外部碳纤维层为各向异性材料。

三维模型选用三维八节点六面体Solid 186单元,平面模型选择八节点等参元Plane 183。三维模型的有限元网格、载荷及位移边界条件见图6。

图6 三维模型有限元网格、载荷及位移边界条件

通过对碳纤维复合材料修复后的储气井井管进行应力分析、爆破压力计算,疲劳寿命根据JB 4732—95疲劳曲线进行计算,得出如下结论。

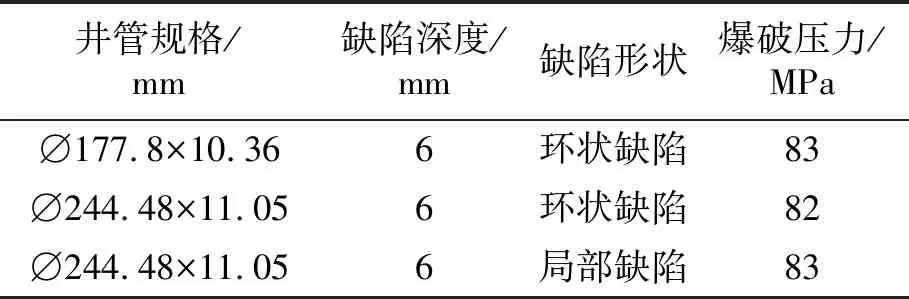

(1)碳纤维复合材料修复后的储气井井管爆破压力得到显著提高,缺陷深度6 mm的储气井井管补强后的爆破压力见表2。

(2)含各种缺陷的储气井井管的疲劳性能均能满足使用要求。

表2 储气井井管补强后的爆破压力

2 碳纤维复合材料修复带缺陷储气井井管的补强方法及实施

2.1 储气井井管试件缺陷型式及尺寸

经过有限元计算与应力分析,发现储气井井管缺陷会增大井管内应力,降低储气井井管的爆破压力,但在工作压力下,缺陷对储气井的疲劳性能无影响。所以在设计储气井缺陷时,设计加工了均匀减薄缺陷和局部减薄缺陷,没有模拟深孔腐蚀缺陷。考虑到腐蚀等原因造成的表面凹凸仅影响试件的疲劳性能,爆破性能主要由腐蚀深度影响,所以采用机加工方式制作缺陷不会对研究结果产生影响。图7示出机加工完成的储气井缺陷。

(a)环状均匀减薄缺陷

(b)局部减薄缺陷

2.2 补强方法

针对外壁带缺陷的储气井井管,采用碳纤维复合材料湿缠绕法进行补强修复,将浸有树脂的碳纤维人工缠绕在管体缺陷周围,树脂固化后形成碳纤维复合材料,涉及使用的修复材料包括专用树脂、专用填平腻子和碳纤维布[8-10]。其具有如下特点。

(1)在“三不”即不卸料、不泄压、不动火情况下实施碳纤维复合材料修复技术,可以避免由于焊接施工所带来的焊穿、氢脆、冷脆等风险,保障储气井运行的连续性,有效消除储气井带病运行的安全隐患,同时也避免了天然气意外着火爆炸带来的重大经济损失[11]。

(2)碳纤维弹性模量高,与钢的弹性模量较接近,有利于复合材料尽可能多地承载管道压力,降低含缺陷处管道的应力水平,补强层与管道具有非常好的变形协同性。碳纤维的抗拉强度和延伸率高,用于管道修复具有极高的安全性[12]。

(3)碳纤维复合材料和修补剂均具有较高的层间剪切强度,并且耐腐蚀性能、耐温性能、抗老化性能优异。

(4)碳纤维复合材料的抗蠕变性能优异,其强度随着服役时间的增加基本保持不变。

(5)施工简便快捷,快速抢修,约2~3 h即可完成施工[13]。

2.3 补强结构设计和计算

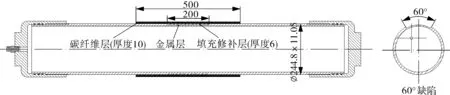

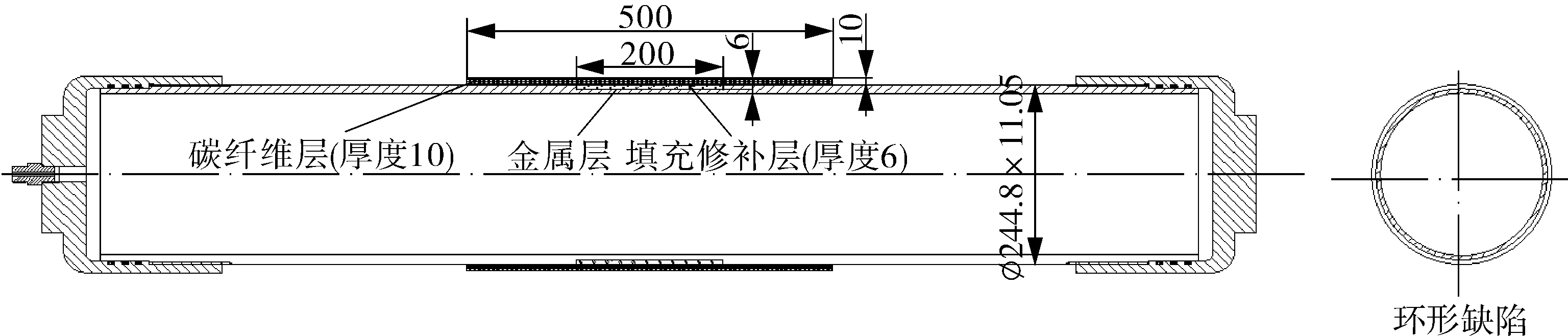

补强结构如图8,9所示。

图8 带局部缺陷的储气井井管补强结构

图9 带环状缺陷的储气井井管补强结构

碳纤维复合材料的湿缠绕法补强设计计算参照ASME PCC-2—2011《Repair of Pressure Equipment and Piping》进行[14]。

根据下式可计算出增强层的厚度:

(1)

式中εC——碳纤维复合材料环向许用应变;

P——设计压力,MPa;

D——井管外径,mm;

EC——碳纤维复合材料环向弹性模量,GPa;

trepair——最小修复层的厚度,mm;

s——井管材料许用应力,MPa;

ts——缺陷处的井管最小剩余壁厚,mm;

Plive——修复时的最大循环内压,MPa;

Es——井管材料弹性模量,GPa。

通过迭代法,可以计算出最小修复层的厚度trepair,进而计算出需要修复的层数n。

n=trepair/tlayer

(2)

式中n——最小修复层的层数;

tlayer——碳纤维复合材料单层厚度,mm。

根据下式可计算出修复的最小增强宽度:

(3)

式中L——最小增强宽度,mm;

t——井管名义壁厚,mm;

d——缺陷处的等效井管同心圆直径,mm。

表3 补强结构的计算数据

3 储气井试件爆破及疲劳试验

3.1 储气井试件疲劳试验

疲劳试验系统见图10,试验自动控制系统见图11。图12,13分别为试验中的带缺陷和补强后储气井试件。

图10 压力循环系统

通过对P110和N80Q两种材料、局部减薄和环状减薄两种缺陷、补强前和补强后两种情况共6个试件进行了12 000次压力循环试验,试验过程中无泄漏,试验后储气井试件无变形,说明在储气井试件涉及的减薄范围内,试件补强前和补强后的疲劳性能均满足要求。

图11 试验自动控制系统

图12 疲劳试验中的带缺陷储气井试件

图13 疲劳试验中的补强后储气井试件

3.2 储气井试件爆破试验

图14 隔爆仓内的2#储气井试件爆破瞬间截图

表4 储气井试件的爆破压力

分别对P110和N80Q两种材料、局部减薄和环状减薄两种缺陷、补强前和补强后两种情况共6个试件进行了液压爆破试验,图14为储气井试件在隔爆仓中爆破瞬间视频截图。

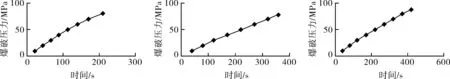

表4列出储气井试件的爆破压力,图15示出6个试件的爆破压力-时间曲线图。

储气井试件爆破试验结果表明,外壁带有缺陷的储气井试件爆破压力有很大下降,说明缺陷的存在会严重影响储气井井管的极限承载能力,必须采取一定的措施才能继续使用带有缺陷的储气井井管。

外壁带缺陷储气井试件经碳纤维复合材料湿缠绕法补强后,爆破压力完全可以达到无缺陷储气井试件的爆破压力。

(a)1#试件 (b)2#试件 (c)3#试件

(d)4#试件 (e)5#试件 (f)6#试件

图15 储气井试件的爆破压力-时间曲线

4 结论

(1)通过应力计算,储气井装置的最大应力出现在井管的中间部位,最大应力远小于材料的屈服极限,即在正常操作情况下,储气井材料的安全储备量足够。

(2)带外壁缺陷储气井试件和经碳纤维复合材料修复后的储气井试件均通过了12 000次疲劳试验,说明在一定的壁厚减薄范围内,储气井的疲劳性能没有受到影响。

(3)外壁带有缺陷的储气井试件爆破压力有很大下降,说明缺陷的存在会严重影响储气井装置的极限承载能力,必须采取一定的措施才能继续使用带缺陷的储气井装置。

(4)外壁带缺陷储气井试件经碳纤维复合材料修复后,爆破压力得到明显提高,完全可以达到无缺陷储气井装置的爆破压力。

(5)碳纤维复合材料湿缠绕法补强可以有效地修复外壁带缺陷储气井井管,但是修复后的井管承载性能与补强工艺及检验手段有很大关系,所以带缺陷储气井井管的碳纤维复合材料修复必须遵循严格的补强工艺和检验标准。