超深基坑内⑨层井废井封井方法研究

2020-07-23韩泽亮

韩 泽 亮

(上海市基础工程集团有限公司,上海 200002)

1 工程概况及背景

1.1 工程概况

硬X射线自由电子激光装置是我国“十三·五”规划重点科技项目,它是目前世界上最为先进的X射线光源,它将覆盖整个X射线波段,可以支撑十几条世界一流的光束线和数十个实验终端,为物理、化学、生物、医药、材料、能源、环境等领域,提供最新一代的大科学实验平台和前所未有的研究手段,它的出现将会推动我国科学技术的发展进入一个全新的阶段。项目位于上海软土地区,其中一号工作井基坑呈类矩形,最大开挖深度达到40.6 m,开挖过程中需降⑨层承压水,坑内布置了⑨层降压井和⑨层观测井(见图1)。

1.2 地质水文条件

本工程区域基本为上海市正常沉积地层,分布有①1层为人工填土;②层为褐黄~灰黄色粉质黏土;③层为灰色淤泥质粉质黏土夹黏质粉土;④层为灰色淤泥质黏土;⑤1层为灰色黏土;第⑥层暗绿~草黄色黏性土,下部分别为⑦1层砂质粉土和⑦2层粉细砂;⑧21层灰色粉质黏土与粉砂互层;⑨层为青灰色粉细砂;层为青灰色粉细砂;各土层基本以水平状沉积为主,分布稳定,层面起伏较小。

一号井场地区域有第Ⅰ承压含水层(⑦1,⑦2层),第Ⅱ承压含水层(⑨层),第Ⅲ承压含水层(层)。第Ⅰ承压含水层顶板标高为-23.17 m~-40.22 m,水位埋深为标高-1.40 m~-2.64 m,第Ⅱ承压含水层第⑨层(局部为第⑧22层)顶板标高为-61.98 m~-77.01 m,水位埋深为标高-4.78 m~-7.04 m。

1.3 事件经过

2019年6月,一号工作井在正式开挖前进行了第一阶段⑨层承压水抽水试验。期间一口编号为1Y9-2的降水井发生水泵掉落事故,捞出水泵后继续试验。

按照试验程序开启1Y9-2降压井(见图1),后发现水质较浑浊,大约2 min后发现井口出砂(见图2),立即停止抽水。检查发现地面软管中砂土沉淀较多,经与土层展示柜土层样品比较,确认沉淀砂土为⑨层砂。水泵拔出后,测量井管深度为77 m,与设计井深83 m相比,井管内沉积物高度约为6 m。判断可能原因为:之前掉落的水泵将井管底砸坏(见图3),水泵成功打捞后,测试井管深度正常,但在开始大量抽取⑨层水时,水流将⑨层土从破坏的井管底部带入井管,砂土经由泵管抽至地面。

考虑到该⑨层井位于基坑内,在基坑开挖过程中该井存在成为⑨层承压水的渗漏通道的可能,因此必须进行妥善的处理。

2 坑内废井处理方案比选

根据以往的拔桩、清障经验,设计出3种可行性方案进行比选:

方案一:全套管全回转钻机清障拔井后封闭钻孔;

方案二:冲孔灌注桩机清障后封闭钻孔;

方案三:保留井管,井管外侧MJS封堵,井内灌注混凝土及注浆封堵。

方案一:全套管全回转钻机清障拔井后封闭钻孔。

采用φ1 200 mm全套管全回转钻机,利用套管的自重力、夹持机构回转力和夹持机构压力的复合作用下逐步增大第一节套管钻头负荷,开始回转切削,然后用落锤抓斗抓去套管内井管。拔井后的钻孔采用水泥土回填至地面,同时为防止⑨层承压水沿钻孔突涌,采用MJS工法对地下40 m~70 m范围(坑底至⑧层底)的钻孔进行旋喷加固。

方案二:冲孔灌注桩机清障后封闭钻孔。

冲孔灌注桩机利用机械将冲锤提升到适当高度,利用冲锤自由下落产生的冲击力将井管从地面冲击至地面以下约70 m(⑧层以下),之后采用水泥土将钻孔回填至地面。

方案三:保留井管,井管外侧MJS封堵,井内灌注混凝土并注浆。

由于井管出过砂,井管外回填料的结构形式很可能发生破坏,为防止基坑开挖过程中,⑨层承压水沿着井管壁涌出,采用MJS工法对井管外侧40 m~70 m进行旋喷封堵。井管内采用细石混凝土二次回填,并在井管滤管段附近采用注浆管进行注浆处理。

方案比选:

1)方案一成本最高、工期最长;

2)方案二尚无处理如此深度井管的先例,且存在井管被冲击偏位或折断后难以处置的问题;

3)方案三对井管内、外分别封堵,在进行底板垫层浇筑之前割除底板以上井管,工艺成熟稳定,工期短、成本低。

综上比较,选择方案三作为废井的最终处理方案。

3 方案实施

3.1 井外处理

3.1.1MJS设计施工方案

本工程⑨层降压井成孔直径为850 mm,井管直径为325 mm。井管与孔之间回填依次采用中粗砂回填8 m;黏土球回填12 m;混凝土回填24 m;最后用黏性土回填至地面。井管周围土质较差,为防止⑨层承压水沿井管突涌,故采用MJS工法对井周围土体进行加固。设计MJS桩径为2 m;旋喷深度为40 m~70 m;旋喷范围为90°摆喷。以废井为重心,边长为2 m布置等腰三角形,以三角形的三个顶点为本次MJS施工的三个中心。保证MJS将井孔周围土体完全加固(见图4)。

3.1.2MJS质量控制要点

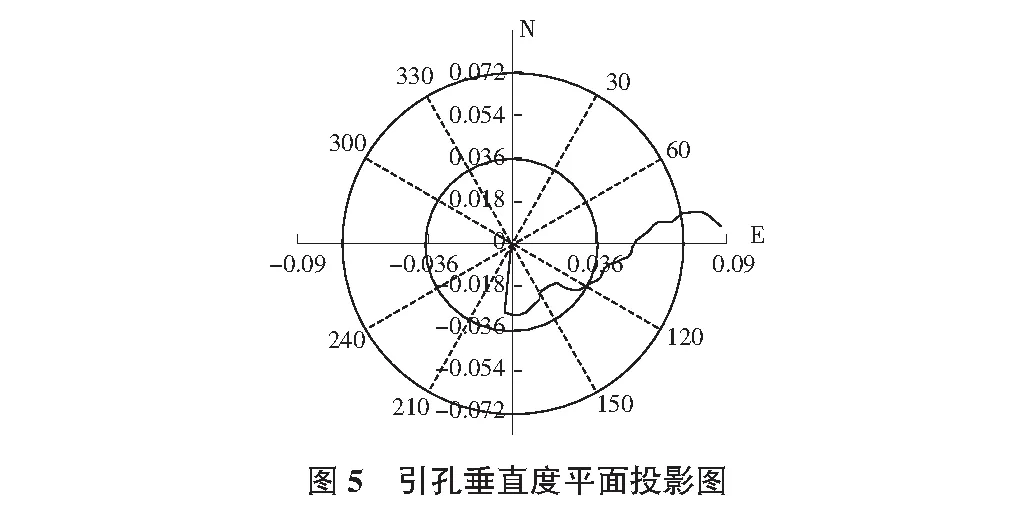

1)由于MJS旋喷深度达到70 m对预成孔的垂直度要求很高(垂直度不大于1/200)。根据成孔垂直度的要求选用XY-42A型成孔钻机进行引孔施工,并在成孔过程中时刻关注成孔垂直度,成孔后用成孔垂直度检测仪器进行检测待垂直度满足要求后再进行下步工序的施工(如图5所示)。

2)根据勘测资料显示,本工程砂层自稳定性较差,容易塌孔,因此预成孔结束后,清孔,进行PVC管安装,管直径200 mm,单节长度4 m,安装深度自地面以下40 m,更好的保护孔壁稳定性。

3)严格按照设计要求的水灰比1∶1制备水泥浆液,水泥浆液要在喷浆前制备好,保证水泥浆液的搅拌充分且不得过度搅拌。喷浆过程中加强浆液比重检测,控制泥浆比重为(1.5±0.02)g/cm3。

4)喷浆及供浆。根据设计要求设定前台主机各项运作参数,每步距为2.5 cm,每步距提升时间15 s(摆喷90°),钻杆旋转速度为3 rpm/min~4 rpm/min,喷浆压力不小于40 MPa,喷浆流量85 L/min~100 L/min[1]。

3.2 井内封堵

3.2.1封井流程

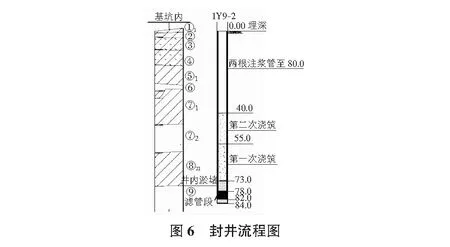

1)井内安装两根注浆管,注浆管插入深度为80 m;

2)采用导管进行水下细石微膨胀混凝土第一次浇筑;

3)混凝土凝固后井内放置水泵将上部余水抽干;

4)采用细石微膨胀混凝土进行二次浇筑(见图6);

5)混凝土浇筑7 d后进行注浆;

6)基坑开挖过程中保留井管,基坑开挖至底后割除坑底以上多余井管;

7)井口焊接止水钢板封闭。

3.2.2井内两侧埋设注浆管

本工程井管的滤水管为桥式滤水管,水下混凝土与桥式滤水管结合面会因混凝土骨料而结合不密实;或混凝土在进行养护时收缩产生接缝。因此埋设注浆管是用于混凝土与井管滤水管施工缝的永久密封,注浆管直径为3 cm。

在放置注浆管时,两个注浆管紧贴井管管壁对称布置(见图7),由于井管内径较小(325 mm),防止采用钢筋环箍固定注浆管时卡住混凝土导管,因此采用人工贴边下注浆管。注浆管连接处采用绑胶条包住注浆管连接环箍,保证注浆管连接质量的同时防止卡导管。

注浆管下放到位后立即下混凝土导管,导管直径为10 cm,下放过程中时刻注意注浆管是否异常,如有异常,及时拔出导管进行处理。

在混凝土浇筑7 d之后,首先对任意一根注浆管进行注浆,注浆压力为2 MPa,另一根注浆管留置备用。在对井管进行拆除之前首先将井管在底板处凿一洞口,观察洞口处是否持续有水流溢出。如果洞口处持续有水流溢出,对另一根注浆管进行注浆,如洞口处没有水流溢出可直接割除井管[2]。

3.2.3井管内采用细石混凝土二次回填

考虑到导管直径过小,选择混凝土标号为C25。坍落度选择(220±20)mm的细石微膨胀混凝土,避免由于混凝土坍落度过小而发生堵管情况。考虑到混凝土达到强度的过程中会产生收缩变形,本工程中的⑨层井封堵采用二次回填浇筑的方法,根据⑨层承压水抗突涌稳定验算(安全系数取1.05),第一次使用水下细石微膨胀混凝土通过导管回填至深度为55 m;浇筑完成后实测井管内混凝土浇筑高度。待初次浇筑混凝土凝固后放置水泵将上部余水抽干,再次回填细石微膨胀混凝土至距地面为40 m。待混凝土与浇筑7 d后通过注浆管注浆,保证井管的永久密封[3]。

3.2.4井口焊接止水钢板

在基坑开挖完成后将底板垫层以上的井管割除,观测井内第二次回填面上是否存在渗水,如存在持续渗水再次向井内浇筑水下细石微膨胀混凝土至底板垫层底20 mm,然后在井管口焊接10 mm厚止水钢板;如未存在持续渗水即可直接在井管口焊接10 mm厚止水钢板进行后续施工(见图8)。

4 总结分析

1)MJS工法加固深度深,能满足⑨层井的处理深度要求;垂直度控制好;水泥浆喷射压力大,对井管的包裹性好;能够定向摆喷,对井管附近土体加固的同时对外围原状土体的扰动小,同时节约水泥,有一定的经济效益。

2)井内灌注细石混凝土并注浆属于常规工艺且无需大型设备,施工简单占用场地少;两根注浆管一注一备,有兜底措施的同时也保证了安全性(备用注浆管无需使用时灌注水泥浆即可)。

3)井外MJS加固、井内灌注细石混凝土并注浆的工艺整体操作简单,耗时短,场地占用少且效果明显(现场已验证)。该方法对类似的废桩、勘探孔、无需拔除的遗落钻杆等处理问题也有一定的参考价值。

5 结语

1)井外MJS加固、井内灌注细石混凝土并注浆的方法在硬X射线自由电子激光装置项目废井处理上取得了成功,可供参考,但内坑⑨层井封堵事关基坑开挖安全,其他项目需要结合现场实际情况来制定方案。

2)事后处理或多或少都存在一定的隐患,与其事后补救,不如事前考虑周全,采取有效措施(比如水泵常挂安全绳,防止跌落)来防止意外发生,保证降水井本身安全,方为上策。