非晶转子再制造电机齿槽转矩研究及优化

2020-04-18宋守许李诺楠

宋守许,李诺楠,夏 燕

(1.合肥工业大学 机械工程学院,合肥 230009;2.机械工业绿色设计与制造重点实验室,合肥 230009)

0 引 言

随新能源汽车的兴起,永磁同步电动机在混动、纯电动以及燃料电池汽车领域都发挥重要作用。未来数百万的车用电机将迎来大面积淘汰,电机再制造问题亟待解决。

电机再制造是通过先进技术和工艺,提高电机效率,同时达到节能减排的目的[1]。目前针对电机再制造的研究主要有定转子重新设计[2-3]、绕组重绕[4]、生命周期评估等。为节约资源和保护环境,应研发高效节能的电机产品[5]。非晶合金是一种低损耗材料,性能优异,制造工序简单,相比硅钢片,加工能耗可降至20%[6]。Fan等[7]将非晶合金用于电动汽车电机定子铁心,电机性能得到显著提升。朱龙飞等[8]分别采用非晶合金和硅钢铁心制作了两台永磁电机,对比了损耗和效率特性。但非晶合金铁心叠压系数低、磁致伸缩系数较大,所开发样机综合性能不高[9]。韩雪岩等[10]研究了磁致伸缩和叠压对非晶合金电机振动噪声的影响。

电机的振动和噪声是评估电动汽车性能的重要指标,齿槽转矩是引起电机振动和噪声的关键因素。为削弱齿槽转矩,Fei W等[11]提出了组合定子齿宽的优化方法;汪道涵等[12]提出了不对称磁极优化方法。

再制造过程中零部件的可再设计范围小,加大了提升电机性能的难度。现有文献中鲜有涉及到再制造电机设计优化及非晶转子对再制造电机的影响。为提高车用再制造永磁电机性能,留用永磁体、定子等部件,将硅钢转子铁心替换为低损耗的非晶铁心,推导考虑转子磁导的等效磁路模型。针对再制造电机输出转矩提高但齿槽转矩升高的问题,提出磁极夹角-偏心外圆的转子再设计方法。结合仿真分析,研究了再设计磁极夹角及气隙偏心深度对电机性能的影响,为削弱非晶转子再制造电机齿槽转矩提供了优化设计方案。

1 非晶合金转子再制造电机

1.1 电机参数

选用已投入市场的车用JEEMC01003B型永磁电机为研究对象,电机铁心模型如图1所示,主要参数如表1所示。

表1 电机主要参数

图1 电机铁心模型

1.2 材料性能

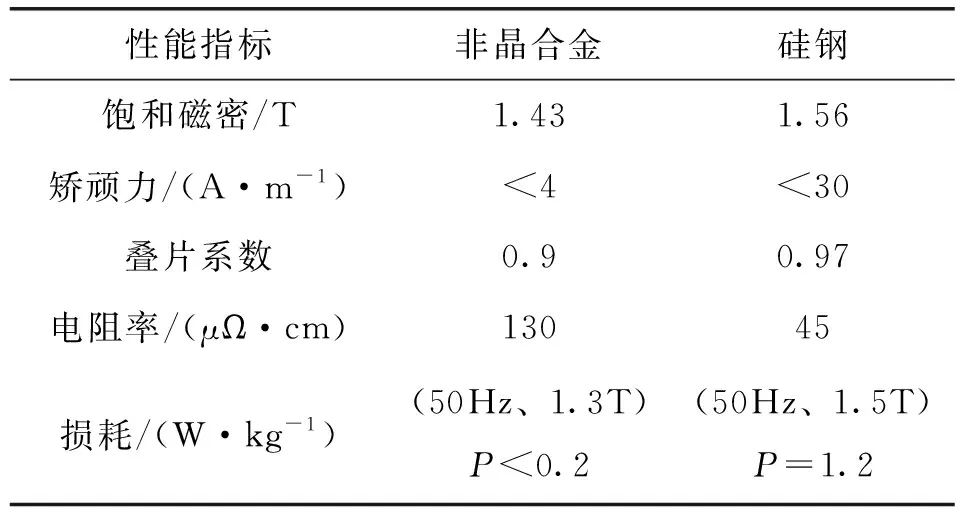

再制造电机保留硅钢定子,转子铁心替换为非晶合金。原硅钢材料牌号为B35AV1900,非晶合金材料牌号为Metglas2605SA1,两种材料的磁性能数据如表2所示,非晶合金材料饱和磁密和铁耗低,磁阻率高。

表2 非晶合金与硅钢性能参数

2 再制造电机等效磁路解析

2.1 等效磁路模型建立

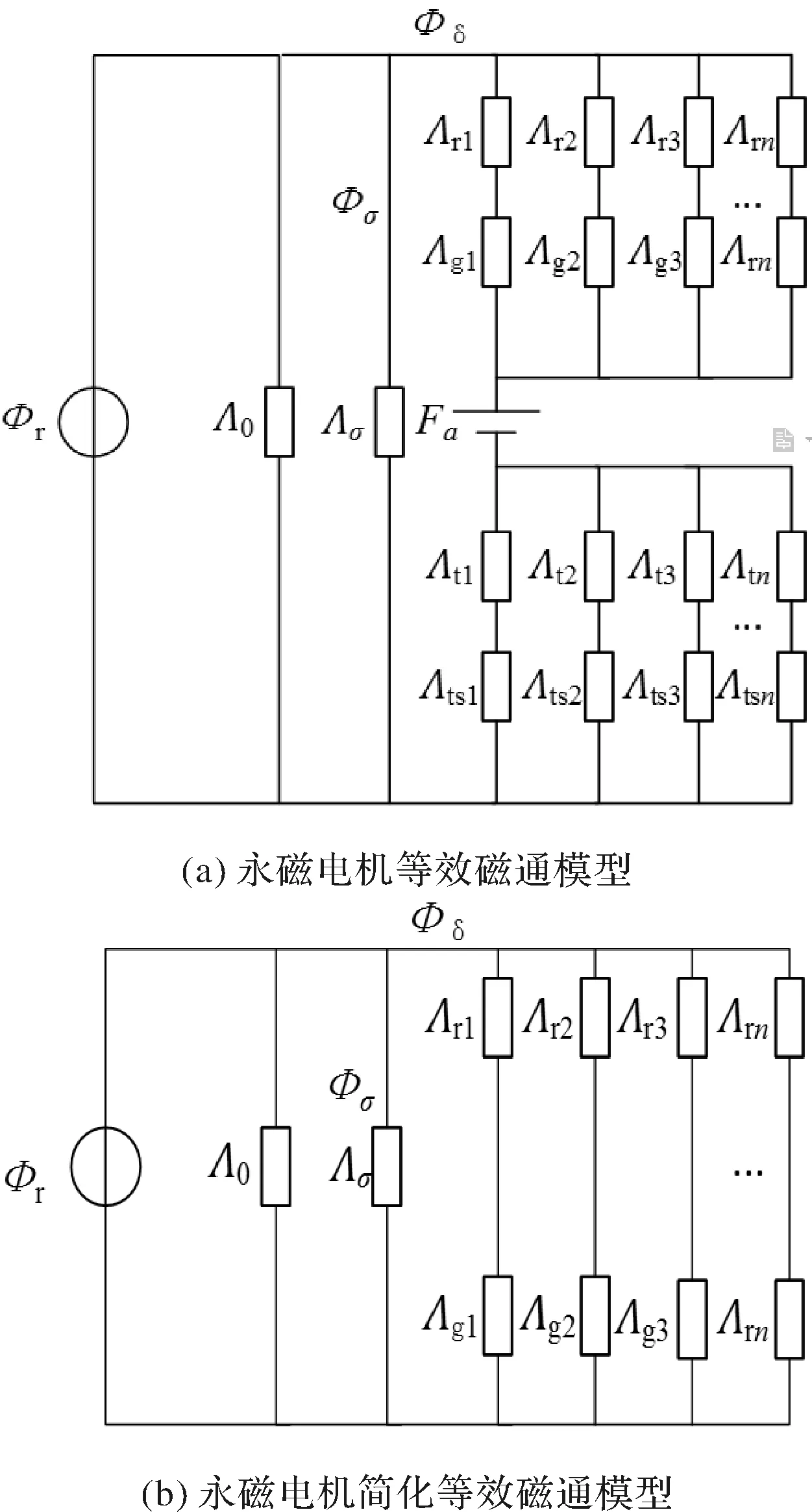

根据电机的结构特点,永磁体可等效为一个恒定磁通源与一个恒定内磁导的并联磁路模型,V型永磁体的一支与相邻的极性相反的一支共同参与构成整个闭合磁路的磁通源,如图2所示。

图2 磁通路径示意图

由于气隙磁阻远大于定转子磁阻,磁路分析时常将定、转子磁阻忽略。针对再制造电机,转子磁阻改变,需考虑其影响。由于转子部分磁路长度不同,沿转子外圆将V型永磁体的一支对应的转子铁心等弧度分成n份,转子磁导相应分成n份,得电机等效磁路模型如图3所示,图3(a)为考虑定、转子铁心磁导的等效磁通模型,为更好地分析非晶转子的影响规律,只另外考虑转子磁导,简化模型如图3(b)。负载时主磁路中增加了电枢磁动势,设每对极磁路中的电枢磁动势为Fa。令Fa=0,得空载时的等效磁路。

图3 等效磁路模型

其中,Φr和Φ0分别为永磁体虚拟内禀磁通和虚拟内禀漏磁通;Φδ和Φσ分别为永磁电机磁路主磁通和漏磁通;Λ0和Λσ分别为磁体内磁导和电机漏磁路磁导;Λrn和Λgn(n=1,2,3……n)分别为电机主磁路转子和气隙n个部分的磁导;Λtn和Λtsn分别为对应定子齿部和轭部n个部分的磁导。

2.2 等效气隙磁密及齿槽转矩解析

再制造电机中,转子磁导变化改变了原磁路分布,故等效磁路模型需考虑转子铁心磁导。由图3(b)知,主磁路磁通计算公式为

(1)

式中,虚拟内禀磁通Φr计算公式为

Φr=BrSm×10-4

(2)

Λ0为永磁体内磁导,表示如下:

(3)

式中,Sm为永磁体单支的等效截面积,μr为永磁体相对磁导率,μ0为空气磁导率。

由图3(b),电机主磁路转子和气隙n个部分的磁导Λrn、Λgn为

(4)

(5)

式中,μrt为转子磁导率,Srn、Sgn分别为转子和气隙n个部分的有效截面积,hrn为转子铁心n个部分径向厚度,hgn为气隙n个部分的长度。

Λ为主磁路中转子和气隙磁导的总和:

(6)

由式(1)-式(6)可得气隙磁密计算式为

(7)

式中,Sg为永磁体单支对应气隙等效面积。

气隙磁密是影响电机性能的关键因素。气隙磁通和定子三相电流作用产生电磁转矩,感应电动势中基波电动势与电流作用产生平均转矩,由法拉第电磁感应定律可知:

E=4KNmfNKdqΦδ

(8)

式中,KNm为气隙磁场波形系数;f为电流频率;N为每相串联匝数;Kdq为绕组系数。

电机空载时存储的磁场能量W对位置角α的负导数定义为齿槽转矩,表达式为

(9)

假设电枢铁心磁导率无限大,则:

(10)

由式(1)-式(6)知,非晶合金磁导率大于硅钢,将导致电机转子磁导增大,进而增大气隙磁密幅值。由式(6)-式(8)知,转子磁导增大,造成感应电动势增大,可提高电机电磁转矩。由式(9)-式(10)知,气隙磁密增大,将造成电机齿槽转矩升高,影响电机性能。因此,若要提升非晶转子电机性能,需对磁密进行优化。由式(7)知影响永磁电机气隙磁密的因素包括气隙长度hgn、转子径向厚度hrn,通过对非晶转子外圆进行偏心再设计、磁极夹角再设计,可分别改变气隙长度和转子径向厚度。合理设计hgn、hrn,将使再制造电机磁密波形得到优化,综合性能得到提升。

3 转子再设计电机性能分析

3.1 非晶转子电机性能分析

3.1.1 负载性能

相同条件下,对原电机与再制造电机进行仿真分析,得到两者的转矩与铁耗情况分别如图4和图5所示。

图4 原电机与再制造电机输出转矩

图5 原电机与再制造电机铁耗

由图可知,再制造电机平均输出转矩为43.17 N·m,高于原电机的42.31 N·m;平均铁耗为194 W,低于原电机的196.5 W。

3.1.2 空载性能

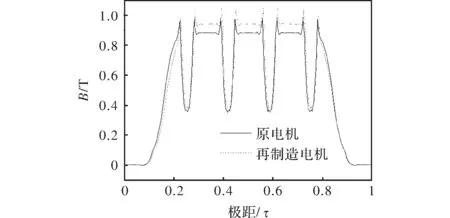

图6 原电机与再制造电机气隙磁密

图7 原电机与再制造电机齿槽转矩

3.1.3 偏心深度对再制造电机性能影响

再制造电机转子偏心再设计模型如图8所示,O为原转子圆心,O′为偏心转子外圆圆心,R为原转子半径,Rp为偏心圆半径,H为偏心距,d为转子外圆偏心深度,保持磁极结构不变。由式(7)-式(10)知,偏心后气隙长度的不均匀变化,会改变气隙磁密值分布,影响齿槽转矩。

为保证磁桥处强度,取偏心深度d范围为[0-0.6]mm,步长为0.05 mm,建立不同偏心深度下再制造电机模型,仿真分析得齿槽转矩的变化如图9所示。随d的增加,齿槽转矩明显下降。当d为0.6 mm时,再制造电机齿槽转矩达到最小520.1 mN·m,仍是原电机的两倍之多,难以达到优化目标。

图9 非晶转子偏心再设计电机齿槽转矩

3.2 转子磁极夹角再设计电机性能研究

3.2.1 磁极夹角再设计模型

由式(1)-式(7)知,通过增大转子铁心径向厚度hrn,转子磁导随之减小,可以降低气隙磁密。当改变同极的磁极夹角,会带来转子径向厚度变化,改变气隙磁密分布。针对再制造特点,提出非晶转子磁极夹角再设计模型如图10所示。θm为原电机V型磁极夹角的一半,θmr为再设计磁极夹角,do1为原转子模型磁极距转子轴距离,do2为再设计后磁极嵌入深度增量,细实线为磁极嵌入深度增大了do2后的槽,保持永磁体宽度不变。磁钢嵌入深度的增加,增大了转子径向厚度,减小了磁极夹角。因此,合理设计do2,优化径向厚度分布,有利于降低气隙磁密。

图10 非晶转子磁极夹角再设计模型

3.2.2 磁极夹角对再制造电机性能的影响

为保证转子强度,取do2范围为[0.35-5.85]mm,步长为0.5 mm,建立各磁极嵌入深度下的电机模型,气隙磁密幅值随do2变化如图11所示。由图知,磁密幅值随do2的增大而降低。

图11 气隙磁密随增量do2的变化

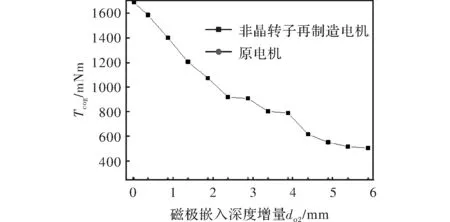

再制造电机齿槽转矩曲线如图12所示,可得:由于磁密值的下降,齿槽转矩也随之下降,但是未能降低至原电机水平之下。

图12 齿槽转矩随增量do2的变化

通过再制造电机偏心优化和磁极夹角优化设计的分析,两种方法都能一定程度降低齿槽转矩,但未能降低到原电机之下。

3.3 转子磁极夹角-偏心外圆再设计电机性能优化分析

3.3.1 磁极夹角-偏心外圆再设计模型

由3.1、3.2节分析可得,可综合利用磁极夹角再设计降低磁密值和偏心转子优化磁密波形的方法,削弱电机齿槽转矩,提升电机性能。再制造电机转子磁极夹角-偏心外圆再设计模型如图13所示。同时建立不同do2下不同偏心深度d的电机模型,进行仿真计算,对比分析参数do2、d对再制造电机性能影响规律。

图13 磁极夹角-偏心外圆再设计模型

3.3.2 磁极夹角-偏心外圆再设计电机性能

基于图13中的电机模型,仿真计算得各情况下的输出转矩和齿槽转矩分别如图14和15所示。

图14 不同do2下,输出转矩随偏心深度d的变化

由图14知,在相同的do2下,再制造电机输出转矩随d的增大而减小,当d在0.35~0.4 mm时,输出转矩下降的幅度最大,整体上输出转矩随do2的增大而减小。

图15 不同do2下,齿槽转矩随偏心深度d的变化

由图15知,当do2为0.35mm、0.85 mm时,齿槽转矩随d增大而减小,在其它增量下,齿槽转矩随d的增大先减小后增大。使齿槽转矩达到最低的d值,随do2的增大而增大。

3.4 最优参数

优化后再制造电机的性能参数如表3所示。当do2为2.5 mm,d为0.35 mm时,相比原电机,再制造电机齿槽转矩为192.4 mN·m,降低了22%,输出转矩为42.8 N·m,升高了0.5 N·m,效率最高为97.723%,铁耗为175.1 W,降低了10%,再制造电机性能综合提升。

表3 再制造电机性能优化结果

4 结 论

(1)以车用永磁电机为例,将转子铁心替换为非晶合金进行再制造,齿槽转矩大幅增加难以满足性能要求。

(2)对非晶转子分别进行偏心和磁极夹角再设计,齿槽转矩分别随偏心深度和磁极嵌入深度增大而减小,但单独采用效果均不佳。

(3)提出转子磁极夹角-偏心外圆的组合再设计方法,随着磁极嵌入深度增大,再制造电机齿槽转矩达到最小时的偏心深度值也逐渐减小。在相同的磁极嵌入深度下,输出转矩随偏心深度的增大而减小。

(4)通过等效磁路及仿真分析,非晶磁导率大于硅钢,增大了电机气隙磁密,提升了输出转矩。当合理设计气隙长度、转子径向厚度时,优化气隙磁密,降低齿槽转矩,验证了采用非晶转子进行电机再制造的可行性。