Φ3m直升机旋翼气动噪声试验台动力系统研制

2020-04-18雷红胜刘晓林彭先敏张卫国

雷红胜,刘晓林,王 玺,彭先敏,张卫国

(1.中国空气动力研究与发展中心,四川 绵阳 621000;2.西安微电机研究所,西安 710000)

0 引 言

旋翼噪声作为直升机主要噪声源之一,由于其机理复杂,涉及多学科交叉,是直升机气动噪声研究的重要方向之一。其试验分为风洞试验和外场飞行试验两种[1-2]。5.5m×4m航空声学风洞于2013年建成并投入运行,为国内开展直升机噪声机理和降噪措施研究提供了风洞基础条件,为此配套了Φ3米翼身一体旋翼气动噪声试验台。

动力系统作为试验台关键子系统,为旋翼提供动力支持。其主要由120 kW永磁交流伺服电机及辅机系统、驱动器、监控系统等组成。考虑到该试验台的尾撑支撑形式,驱动电机内置于模型内部,空间有限,同时旋翼试验具有一定的风险,对电机设计、线路布置、驱动选型、安全监控、电磁干扰等都提出了较高的要求。本文将着重对动力系统研制中涉及的关键技术问题进行分析。

1 主要技术指标

根据需要,试验台动力系统主要指标如下:

供电电压:3 P 380 VAC;

电机额定输出功率:120 kW;

电机额定输出扭矩:195 Nm;

额定转速:5880 r/min;

最大转速:8000 r/min,0-8000 r/min可调;

转速控制精度:≤±3 r/min;

调速时间:0-30 s可调;

工作制及温升:S3断续工作制,额定转速下连续运行40 min,温升小于40℃;

电磁兼容性好,不影响其它弱电系统工作等。

2 总体方案

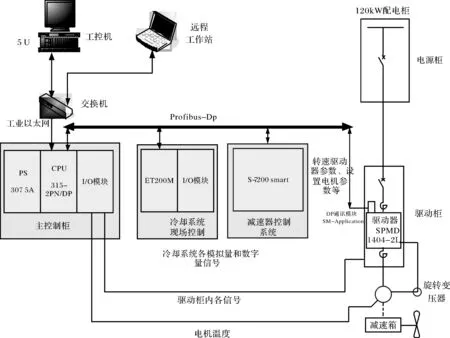

该系统采用永磁交流伺服电机变频调速方案。如图1所示。其中内置旋变模块的永磁交流伺服电机作为驱动电机,通过配套CT公司的UnidriveSPM模块式驱动器实现电机的平稳无级闭环高精度调速。监控系统采用西门子S7-300PLC系列,实现驱动器、电机润滑冷却系统、减速箱润滑冷却控制(其它系统)的现场和远程监控。系统采用两级通信总线,监控上位机与主控PLC之间通过以太网通信,主控PLC与各子系统(从站)之间通过Profibus-Dp通讯。

图1 动力系统主要架构

3 关键技术问题分析

为了保证系统的整体性能达到技术指标,需要对研制的主要环节进行梳理分析,并对存在的技术问题进行充分考量,制定相应的策略。下面进行分析介绍。

3.1 高功率密度电机设计

由于模型内部电机安装空间受限,电机功率120 kW,扭矩195 Nm,功率密度较高,具备一定的研制难度。本项目采用永磁交流伺服电机,永磁材料选用高性能的钕铁硼38UH永磁体。该电机由定子、转子、位置传感器组成,其中位置传感器反馈电机的转速及转子位置提供给驱动控制电路。设计时主要考虑电机的电磁设计、冷却方式及参数优化、工艺设计(铁心与机壳固定、转子结构形式及动平衡、轴承选择、引线方式等)、电机密封设计等。

(1)文献[3]给出了电机参数之间的关系,指出在电机功率和转速一定的情况下,增加电机铁心长度及增大电枢直径可以降低电机的电磁负荷,减少电机的发热量。由于电机外形和安装尺寸固定,考虑到轭部磁路的非均匀性和机壳的强度及刚度,在确保定子磁密满足设计要求的条件下,使电机定子铁心外径贴合电机机壳内部,并且尽量选择较长的电机铁心。同时通过对电机的反电势、电密、线负荷、热负荷以及油摩擦损耗等的分析,提出6极27槽配合提高电机效率,频率达到300 Hz,电流285 A,并通过Ansoft电磁分析软件进行了仿真,初步设计结果表明满足要求。另外,旋变采用轴向长度短的无刷旋转变压器。

(2)由于电机损耗发热以及模型内部散热困难,结合电机尺寸,采用单进单出浸油式冷却方式,适当增加进油压力,并在出油回路中考虑真空泵回油,保证油流效果。

(3)电机铁心与机壳之间采用热套方案。转子采用成熟的转轴—铁心—磁钢的结构形式。考虑到转子在油中的高速旋转,转子外圆须为均匀的回转体,并在转子两侧增加配重块,以降低油冲击绕组的风险,同时降低转子损耗。电机引出线采用2根16 mm2镀银线缆并成一相,并加密封垫,其它信号引出线采用密封航空插头引出,管线均从尾端出。

(4)电机冷却方式决定了其密封设计至关重要,为动静复合密封结构。电机轴伸端为动密封,采用氟橡胶油封密封,由于电机转速较高,通过缩小电机的轴径来降低动密封的线速度,保证电机寿命。引出线为静密封,采取外部用密封圈压紧的方式密封,并通过工艺压紧引出线接线端子密封防止渗油。电机端盖、旋变端盖等采用O型圈或密封胶密封。通过一系列的方式,电机密封得到极大改善,渗油问题得到较好处理。

3.2 驱动器选型及配套

驱动器除了满足永磁交流伺服电机的正常调速控制以外,还需要满足直升机旋翼调速的特殊要求。主要有以下几点:

1)自然无风条件下正常启动至指定转速,在有风载(风洞来流)以及转矩变化时保持转速稳定;

2)在风载或转矩变化时,能进行正常调速;

3)为防止共振,要求驱动器可根据试验需要设置至少三个回避频带/转速带,保证系统能迅速跨越所设置的频带/速度带(起风或者停机过程中)。

系统配选CT(Control Techniques)公司的UnidriveSPM模块式驱动器。该系列驱动器采用模块化设计,应用灵活,可根据功能需要进行模块优化选型,并配套相应的附件,进行系统集成,构成交流伺服系统,满足45至1900 kW驱动要求。同时该系列驱动器通过多脉冲整流系统减少谐波或者配置AFE套件,构建AFE驱动系统,实现谐波消除和能量再生。

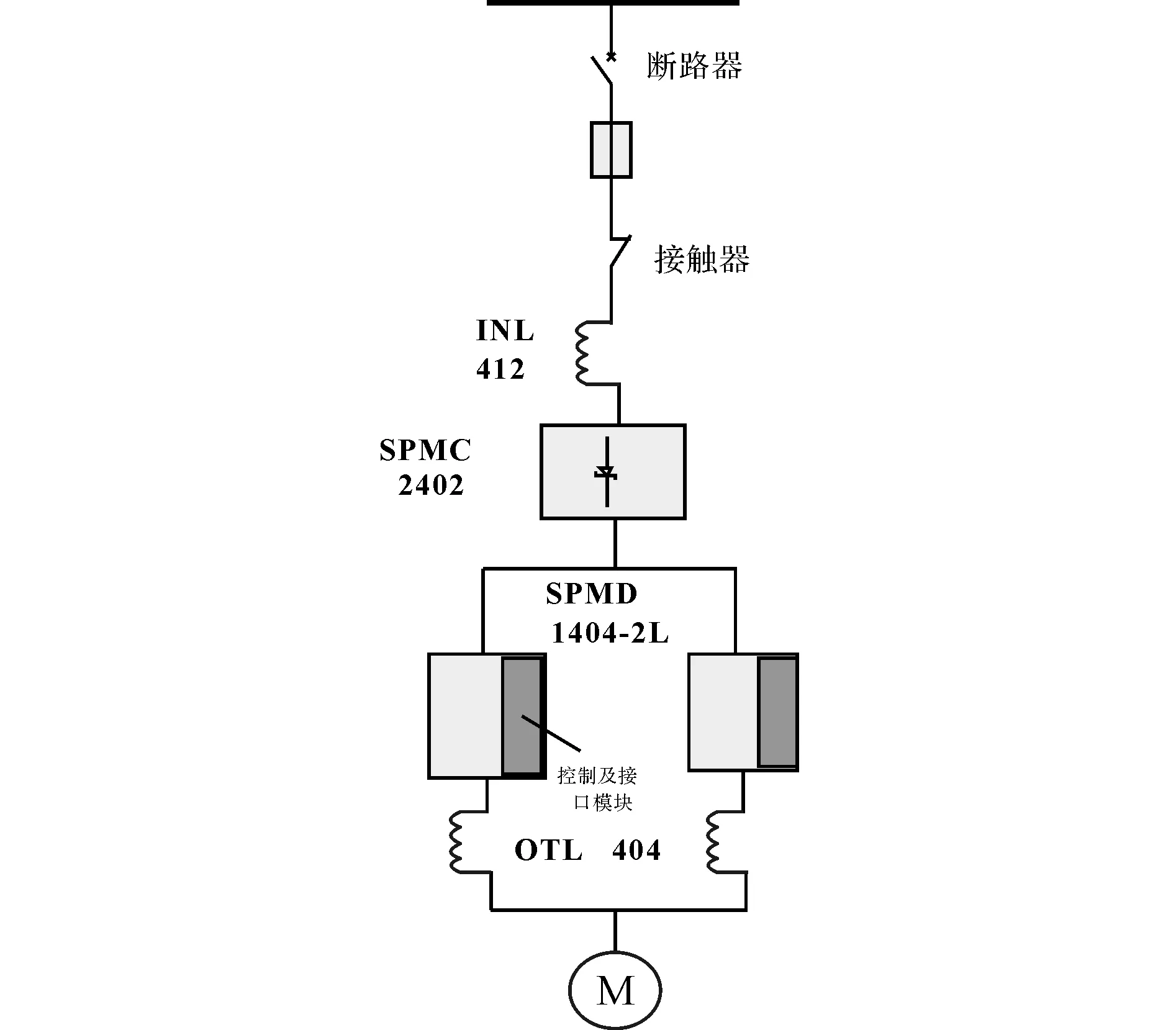

在具体模块选型时,需要考虑电机额定频率/电流(直接决定驱动器载荷匹配)、驱动器预计最高载波频率(较高的载波频率将带来驱动器的降容)、输入电抗器(输入电压稳定)和输出滤波器(提高输出质量)匹配以及其它转速反馈、通讯等模块,以保证系统的高可靠性。本系统具体选型如下:

额定功率:350 kW(轻载),315 kW(重载),综合考虑电机运行频率以及损耗,驱动器并联降额使用等因素;

驱动器集成配置如下:

驱动器: SPMD1404-2L,配套SPMC2402整流模块;

操作键盘:SM-Keypad;

旋变接口模块:SM-Resolver;

可编程控制:SM-Application;

快速熔断器:NGT0-500A/660V;

输入电抗器:1台INL412;

输出滤波器(电抗器): 2×OTL404;

通讯模块: SM Ethernet模块及通讯线缆;

其它必须的辅助配件等。驱动器系统集成示意图如图2所示。

图2 驱动器集成示意图

这里需要说明的是,按照标准要求,输出滤波器只需要选用1个OTL404,但前期使用中发热较为严重,影响系统安全运行,在本项目中选择在每个驱动模块输出均配置滤波器,发热问题得到良好解决。

3.3 监控系统设计

监控系统总体结构如图3所示,包括硬件和软件两部分。其主要功能在于实现对电机转速的精确控制;完成对冷却系统的全方位监控;完成电机驱动器参数设置、状态获取,实现对驱动器的监控;完成驱动器控制及电机、冷却系统状态监视;完成运行数据的记录等。该系统同时完成了对减速箱子系统(以S7-200 smart为控制平台)的通讯控制。

图3 监控界面图

硬件部分采用工业上成熟使用的S7-300为主控PLC,CPU选用同时具备以太网和DP接口315-2PN/DP模块,与上位机和其它子系统进行通讯。电机冷却系统采用ET200M,进行油温/压力/流量等信号的采集以及制冷机、给油泵、回油泵的启停控制。

软件部分分别采用Simatic Protal和Labview2015编写PLC下位机和上位机程序,PLC程序与上位机之间通过OPC通讯实现数据的读写。

在保证系统基本操作功能如本地手动/远程自动、正/反转的基础上,为了保证系统的安全可靠运行和故障的快速诊断,需要进行一系列的软硬件设置。主要有以下几点:①在试验现场、控制柜、测控间分别设置急停按钮;②制定严格的运行逻辑,如油站运行才能启动电机等,以保证在各系统稳定运行的基础上有序开展各项工作;③统计电机单次和累计运行时间,以方便维护;④在软件内核中设计主要参数的安全阈值,如电机温度、油站油温/压力/流量、减速箱油温/油压/流量等,根据不同的值设定相应的处理方式,报警或者停机;⑤对电机运行过程中的主要参数,如转速、电压、电流、温度、油站/减速箱供油参数,进行记录保存;⑥对驱动器主要控制参数进行通讯读取,以方便实时监控和设置。

3.4 电磁抗干扰设计

由于含有变频驱动系统,对控制柜自身元器件具有一定的干扰,同时在电机附近及线路沿线有温度、旋变以及天平等弱电信号传输,而电机运行电流较大,产生较强的电磁干扰,为了保证系统准确运行和弱电信号的采集,必需考虑电磁抗干扰设计。主要从电源、屏蔽、接地几个方面进行考虑:

1)伺服驱动系统的稳定性和抗干扰性。为了保证系统正常工作,抑制线路干扰,合理分配24 V电源,I/O摸块接口24 V电源和伺服驱动器控制24 V电源分离,提高系统抗干扰能力。为了提高系统显示精度和转速模拟给定信号精度,供电电源选用线性电源。

2)所有信号线缆均选用双绞双屏蔽线缆,并进行单端接地,以保证信号准确采集。

3)驱动器输入电源和变频输出线缆均采用屏蔽线缆,并进行可靠接地,同时电机壳体亦进行接地,以保证一定的抗干扰性能和人身设备安全。

4)驱动器为国际知名品牌,内部线路设计对电磁干扰做了充分考虑,同时在系统集成时,强弱线路分开布置,合理接地。

综合以上措施,系统总体运行平稳,信号稳定。

4 系统调试

该系统的研制重点在于高功率密度电机的设计实现,在出厂前已经进行了120 kW功率和195 Nm的扭矩测功实验,达到设计要求。

在此基础上,系统调试主要分为地面空载调试以及带载调试。该部分调试在气动中心低速所直升机声学试验台上开展,该平台具备完善的直升机风洞试验相关的机构控制和监控手段。

地面空载调试主要有三个方面的内容:一是针对软硬件配置进行自我诊断,试错等,以保证系统能够按照预期设计要求进行相应的操作和控制;二是合理设计驱动器参数,对系统稳定性、转速范围、转速控制精度、电机温升、电机运行参数进行考核,看是否达到指标要求;三是针对调试中可能出现的问题进行全面整改。

带载调试分为轻载调试和大负载调试两项内容。轻载调试主要是带减速箱运行,在空载调试的基础上,对减速箱性能以及装配进行运行考核;大负载调试为带旋翼运行,并调整总距角,在额定转速工况下进行性能考核。

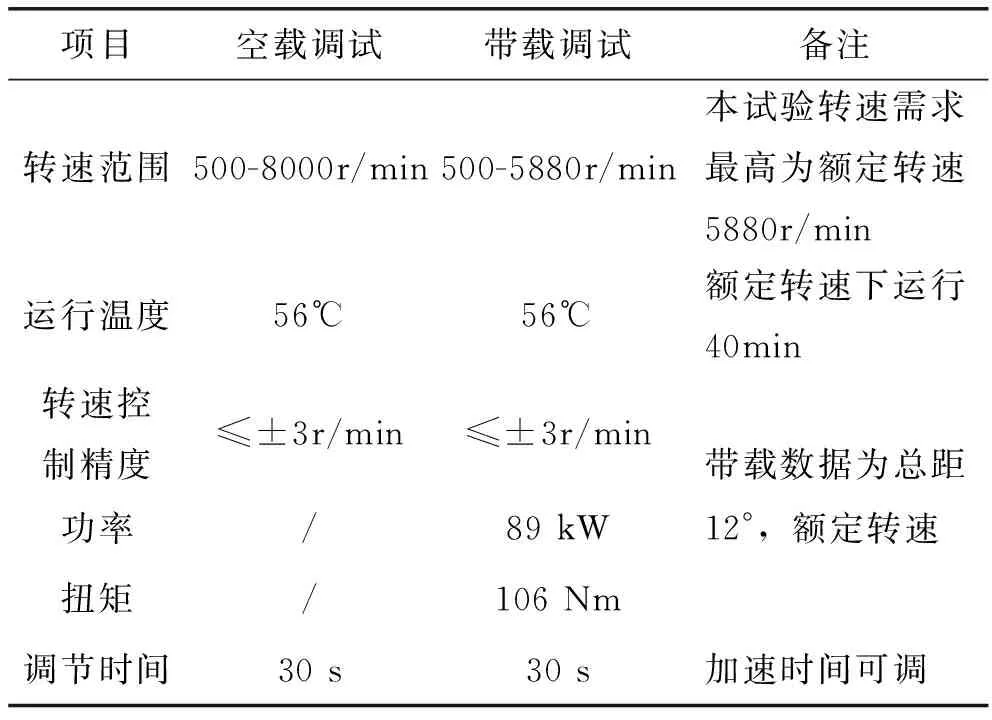

由于系统在电机设计、主要设备选型以及控制策略上的充分考虑,系统运行可靠。部分参数见表1。

表1 动力系统部分性能调试结果

在大负载调试时,当旋翼达到额定转速(对应的电机转速5880 r/min),总距(直升机旋翼桨叶横切面中心线与水平线之间的夹角)为12°时,旋翼效率已达到最大值,本系统完全满足试验需求,并有较大的能力拓展空间。

5 结 语

本文介绍了直升机旋翼气动噪声试验台动力系统研制中涉及到的主要关键技术,并进行了简要分析解决。通过采用永磁交流伺服电机,并进行优化设计,保证了高功率密度电机的实现,同时合理选用高性能的模块化配置驱动器,实现了电机的高精度运行控制。在系统集成过程中,通过一系列的软硬件设计和线路设计,使得整个系统运行安全可靠,抗干扰性能强,达到了预期研制目的,为直升机旋翼气动噪声研究提供了动力支撑。