常压柴油催化加氢脱硫反应动力学研究

2020-04-04李文军苏倩倩吴骏杰张钟文

李文军,苏倩倩,2,黄 东,吴骏杰,张钟文

(1. 华北科技学院 环境工程学院,河北 廊坊 065201; 2. 中国矿业大学(北京)化学与环境工程学院,北京 100083; 3. 重庆理工大学 化学化工学院,重庆 400054)

我国的一次能源主要以煤炭为主,石油储量相对较少且大部分处于难以开采的深层及深水中。截止到2016年底,我国石油可采资源量仅为3.01×1010t[1]。我国石油消费缺口巨大,对外依存度逐年提高。随着环保意识的提高,世界各国对石油产品的清洁使用提出了更高的标准。美国率先执行清洁柴油硫含量小于15 μg/g的标准,欧盟于2009年实施车用燃料油标准,要求硫含量低于10 μg/g[2]。我国在2016年对车用柴油全面实施国Ⅳ标准(硫含量不高于50 μg/g),同时也在加快国Ⅴ标准(硫含量不高于10 μg/g)的实施[3]。因此,对油品进行深度脱硫处理,提高产品质量,才能满足使用要求。我国工业上应用较为广泛的是加氢脱硫工艺,为使柴油中的硫含量进一步降低,催化加氢脱硫技术得到了快速发展[4-6]。

动力学研究是优化工艺及反应器设计的重要基础。近年来,有诸多关于柴油加氢脱硫反应动力学研究的报道,所用模型主要分为:简单动力学模型[7]、n级动力学模型[8-9]、Langmuir-Hinshelwood机理模型[10]、集总动力学模型[11-12]。柴油馏分中硫化物种类复杂,各硫化物的结构不同[13],同时加氢脱硫反应影响因素较多[14],目前,柴油加氢脱硫反应动力学研究大部分都是以模型化合物为实验原料,以常压柴油为原料的研究鲜有报道。

本工作以湖北省宜昌市某炼油厂的常压柴油为原料,将馏分中的所有硫化物看作一个整体进行实验研究。在固定床加氢反应器上考察温度、H2分压、液态空速、氢油体积比等对工业级钴钼催化剂深度加氢脱硫反应活性的影响。建立柴油催化加氢脱硫反应的动力学模型,以得出最优操作条件,使装置在最佳状态下高效运行,为企业油品加氢脱硫精制和生产提供数据基础。

1 实验部分

1.1 主要原料

高纯H2(纯度为99.999%)、高纯N2(纯度为99.999%):北京市亚南伟业气体有限公司。钴钼催化剂:工业级,载体为Al2O3,辽宁海泰科技发展有限公司。常压柴油的主要性质见表1。

表1 常压柴油的主要性质Table 1 Main properties of atmospheric gas oil(AGO)

1.2 加氢脱硫实验

选用固定床加氢反应器作为常压柴油催化加氢脱硫反应器,反应器中的反应管主体由310s钢管制成,内径为10 mm,高度为700 mm;反应器加热炉为开合式,三段加热,每段功率为1.5 kW;预热器直径6 mm,长200 mm,预热器加热炉功率为0.8 kW。催化剂装填在反应器中部恒定温度区,填充体积约为30 mL,系统压力由调压阀调节,热电偶与测温仪表相连测定反应温度。将常压柴油储存于驱替罐中,通过东台市燕山仪表总厂生产的HLB-1040型恒流泵抽取去离子水产生水压,利用水压将柴油原料送入预热器,并与N2和H2混合进行预热处理。经过预热后的混合气体与常压柴油进入固定床加氢反应器,在不同的操作条件下进行催化加氢脱硫实验。催化加氢脱硫后的混合物经冷凝后进入气液分离器,脱硫后的常压柴油由取样口取样检测。反应前后常压柴油中的硫含量选用鹤壁市汇隆科技有限公司的HCL-300型自动测硫仪测定。产生的H2S等气体由氢氧化钠溶液中和,进行无害化处理。常压柴油催化加氢脱硫实验流程见图1。

1.3 催化剂的预硫化

在使用前,工业级钴钼催化剂的活性成分钴和钼均以氧化态存在,活性很低。氧化态的钴和钼须转化为硫化态才具有较高的活性,因此需要对催化剂进行预硫化处理。将475 mL的常压柴油以及25 mL的CS2混合,制成体积分数为5%的CS2溶液对钴钼催化剂进行硫化处理。硫化条件为:氢油体积比480,液态空速5 h-1,温度340 ℃,H2分压1.0 MPa,硫化时间3 h。预硫化结束后在常压柴油中进行老化处理,直至相邻2次测得的硫含量相对偏差不超过5%,即认为催化剂活性稳定。

2 结果与讨论

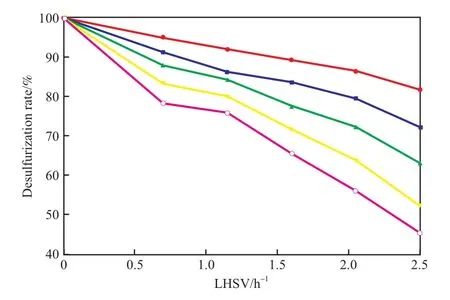

2.1 反应温度对脱硫率的影响

反应温度对常压柴油脱硫率的影响见图2。由图2可知,同一液态空速下,温度越高,常压柴油的脱硫效果越好;同一温度条件下,液态空速越大,常压柴油的脱硫率越低。油品的加氢程度取决于加氢的反应速度。由阿累尼乌斯方程可知,升高反应温度,反应速率常数增大,有利于加快催化加氢反应的进行,油品的质量得以改善。但通过化学平衡分析可知该反应过程放热,在一定程度上,温度越高反而会促进反应向逆方向进行,影响油品催化加氢脱硫效果。在温度较高时,再次升高反应温度对柴油脱硫率的影响较小,这与Deng等[8]研究得出的结果类似。另外,温度过高会加速催化剂的失活。

图1 常压柴油催化加氢脱硫实验流程Fig.1 Experimental flowchart of AGO catalytic hydrodesulfurization.

图2 反应温度对常压柴油脱硫率的影响Fig.2 Effects of reaction temperature on AGO desulfurization rate.Reaction conditions:2.2 MPa,volume ratio of hydrogen to oil 480.Reaction temperature/℃: 360; 340; 320; 300; 280

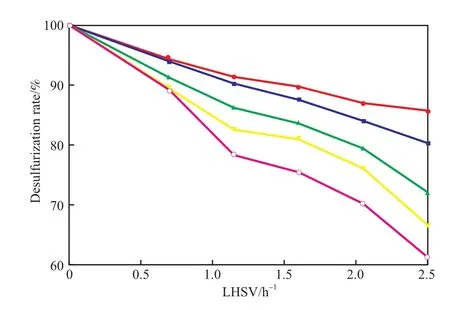

2.2 H2分压对脱硫率的影响

H2分压对常压柴油脱硫率的影响见图3。由图3可知,同一液态空速下,H2分压越大,常压柴油的脱硫效果越好;同一H2分压下,液态空速越大,常压柴油的脱硫率越低。通过热力学分析可知,柴油的催化加氢反应是一个体积不断减小的过程,增大H2分压将促进反应的正向进行。因此,油品中脱硫率会随H2分压的增加呈现较明显的上升趋势。油品的催化加氢反应过程中伴随很多副反应,众多的副反应会产生水、H2S、氨气以及烃类等小分子物质。这些小分子物质使得H2分压减小,影响H2在柴油中的溶解度,进而影响油品中硫的脱除效果。为了尽可能减小反应进程中副产物对反应系统压力的影响,通常采取加大H2分压,增加油品中H2的溶解率,强化油品中硫的脱除,以达到较理想的脱硫效果。

图3 H2分压对常压柴油脱硫率的影响Fig.3 Effects of hydrogen partial pressure on AGO desulfurization rate.Reaction conditions:340 ℃,volume ratio of hydrogen to oil 480.Hydrogen pressure/MPa: 2.6; 2.2; 1.8

2.3 氢油体积比对脱硫率的影响

氢油体积比对常压柴油脱硫率的影响见图4。由图4可知,同一液态空速下,氢油体积比越大,常压柴油的脱硫效果越好;同一氢油体积比下,液态空速越大,常压柴油的脱硫率越低。从化学平衡角度分析,H2的比例越大,H2在油品中溶解量增大,增加了油品中H2的浓度,促进反应正向进行;H2的比例越大也会减少催化剂结焦现象,延长催化剂的使用寿命。油品的催化加氢过程放热,随着反应的进行,反应容器中将聚集大量的热量,此时,H2的循环可以带走一部分反应热。所以,反应体系对热量的承载能力将随氢油体积比的增加而增大,进而使得催化剂床层升温减小,让床层温度更加稳定。

图4 氢油体积比对常压柴油脱硫率的影响Fig.4 Effects of volume ratio of hydrogen to oil on AGO desulfurization rate.Reaction conditions:340 ℃,2.2 MPa.Volume ratio of hydrogen to oil: 760; 620; 480;340; 200

2.4 液态空速对脱硫率的影响

液态空速对常压柴油催化加氢工艺的选择具有指导意义。选择较大的液态空速,催化剂与柴油的反应时间减少,使得催化加氢的反应程度下降,柴油的脱硫效率下降。选择较小的液态空速,柴油停留时间延长,反应程度增加,可以获得较高的脱硫率。但是液态空速过小,会影响单位时间对柴油的处理量,影响工业生产效率和经济效益。因此,选择恰当的液态空速对工业生产具有重要意义。

经上述分析可知,在一定条件下,适当地增加反应温度、氢油体积比、H2分压以及减小液态空速,可提高常压柴油的脱硫率,提高油品品质。

3 柴油催化加氢反应动力学研究

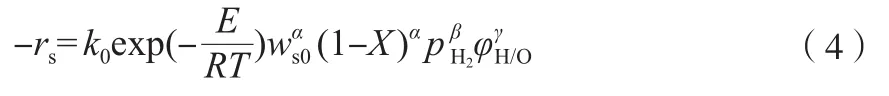

3.1 建立动力学模型

幂数型方程对研究催化机理、评价催化剂活性和指导工业生产更具意义,因此,本研究采用幂数型方程。由于本实验所用催化剂为工业型催化剂,它的内外扩散忽略不计,又因体系中H2含量远大于反应物的含量,因此可用H2分压作为体系的压力。加氢过程中的物系体积变化极小,可按恒容过程处理。产物H2S因被快速流动的H2带走,因此该逆反应作用[15]可忽略不计。

幂数型速率方程见式(1)。

假设催化加氢的反应速率常数与温度的关系符合阿累尼乌斯方程(式(2))。

将式(2)代入式(1),得式(3)。

管式反应器中的物料关系,可表示为式(5)。

将式(5)代入式(4),若α=1,则反应符合模型的假一级形式,得式(6)。

若α≠1,则得式(7)。

假一级反应速率模型一般用于研究模型化合物或者油品的轻馏分占比例较大的脱硫反应,而馏分较宽的油品加氢脱硫反应级数均大于1.0[16]。本实验的原料油为炼油厂常压柴油,馏分中含有多种不同的硫化物。油品中各硫化物的分子结构与相对分子质量不同,反应速率和级数也存在相应的差异。将油品中的所有硫化物看作一个整体,各种硫化物的平行反应集成综合效应,使反应级数在表观上大于1.0[16]。随着原料油重馏分的增多,加氢脱硫的表观反应级数也会随之增大。因此,本实验只需考虑表观反应级数大于1.0的形式。

由于反应器中的反应情况不会与理想的假设模型完全一致,会导致计算的停留时间与反应的实际反应时间有偏离[17],所以应考虑对停留时间的修正,见式(8)。

3.2 参数估计结果

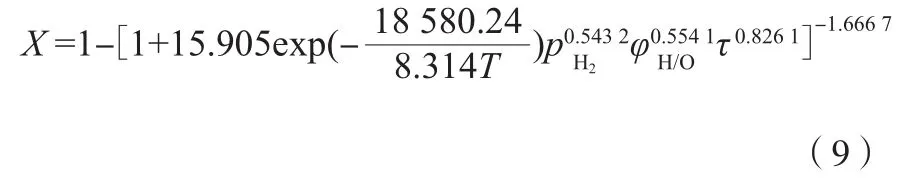

运用Levenberg-Marquard复合算法对动力学模型参数进行优化计算[18],动力学相关参数计算结果为:反应级数1.6,H2分压指数0.543 2,氢油体积比指数0.554 1,停留时间指数0.826 1,指前因子 45.528 1 MPa-β·h-ε,表观活化能 18 580.24 J/mol。则反应动力学方程见式(9)。

3.3 模型检验

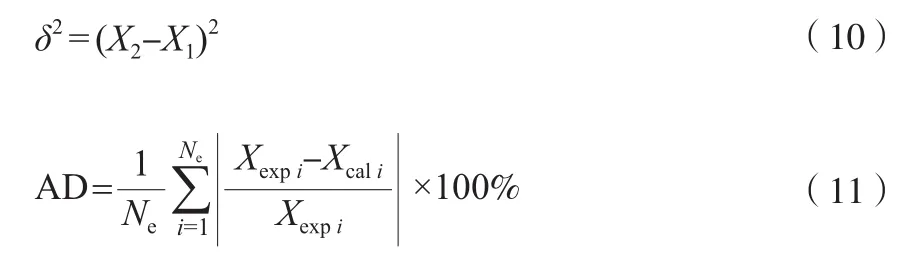

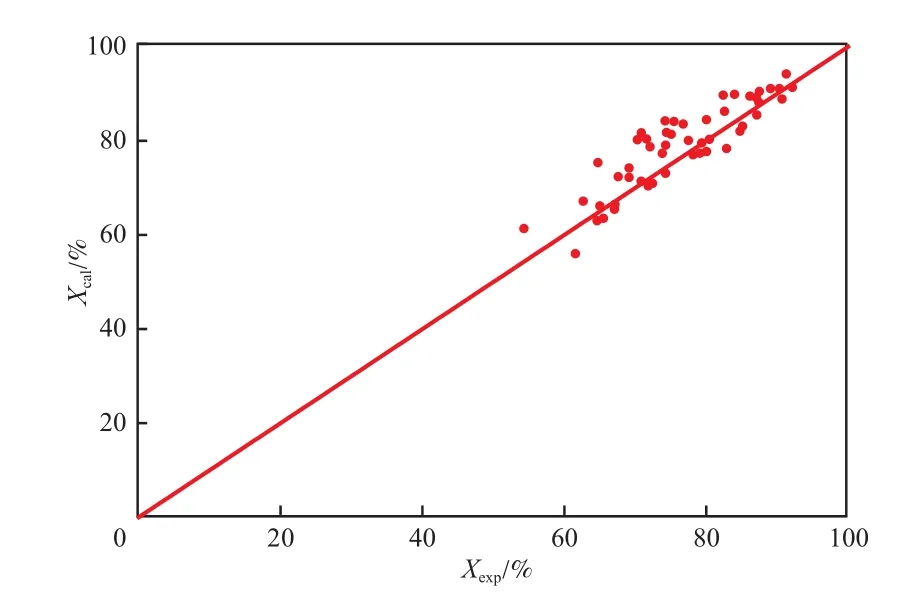

利用相关系数(式(10))以及所建模型计算值与实验值之间的相对偏差(式(11)),对估值模型进行严格检验。若相对偏差在±10%以内,则说明所建模型是可信和显著的。常压柴油脱硫率模型计算值与实验值的比较结果见图5。对角线为实验值与计算值的等值线,位于对角线上方的点表示计算值大于实验值,位于对角线下方的点表示计算值小于实验值。由图5可知,偏差点都在等值线附近分布。对数据进行迭代计算处理,假设的反应级数以及相关数据见表2。由表2可知,相对偏差的最小值为5.42%,与根据数据所做分析结果相符,而此时相对应的相关系数为0.16。因此,根据模型检验结果可知,实验值与所建模型计算值基本吻合,所建模型是显著和可信的。

图5 常压柴油脱硫率模型计算值与实验值对比Fig.5 Comparison between the model calculated value and the experimental value of AGO desulfurization rate.Xexp:experimental value of desulfurization rate;Xcal:calculated value of desulfurization rate.

表2 模型参数数值Table 2 Model parameter value

4 结论

1) 采用工业级钴钼催化剂,利用固定床加氢实验装置在温度为280~360 ℃、压力为1.8~2.6 MPa、液态空速为0.7~2.5 h-1、氢油体积比为200~760的条件下测定柴油加氢脱硫反应动力学数据。分析得出,在一定条件下,适当增加反应温度、氢油体积比、H2分压以及减小液态空速,可提高常压柴油的脱硫率。

2)建立常压柴油催化加氢脱硫反应动力学模型,采用Levenberg-Marquard优化算法求解所建模型中的相关动力学参数,得出反应级数为1.6,表观活化能为18 580.24 J/mol。对所建模型进行相关检验,实验值与模型计算值基本吻合,所建模型是显著和可信的。

符 号 说 明