动态硫化法制备尼龙基热塑性弹性体的研究进展

2020-04-04王世茹刘述梅赵建青汪品洋

夏 巍,王世茹,刘述梅,赵建青,汪品洋

(1. 华南理工大学 材料科学与工程学院,广东 广州 510640;2. 广东技塑新材料股份有限公司,广东 东莞 523000)

热塑性弹性体(TPE)兼有橡胶弹性和热塑性塑料重复加工性能,被称作第三代橡胶[1-2]。它的生产工艺简单,可直接利用挤出、注塑、模压、吹塑等方法加工成制品,且资源利用率高、可重复加工、经济环保,因此广泛应用在建筑、电线电缆、汽车、医疗器械、电子产品等相关行业[3-4],具有良好的经济和社会效益。

根据制备原理,TPE分为橡塑共混型和化学合成型两大类。其中,橡塑共混型TPE更易加工、性能调节范围宽且生产成本低,近年来发展得更为迅速。TPE的主要品种热塑性硫化胶(TPV)采用动态硫化技术,即高温条件下对橡塑共混物(橡胶含量超过50%)边剪切边硫化,体系发生相反转,形成粒径为0.5~3 μm的橡胶颗粒均匀分散于塑料基体中的海-岛结构[5-9],由于分散相橡胶硫化程度高,所制备材料的强度、弹性、耐热性、耐溶剂性及加工稳定性较佳[10-11]。近年来新型高性能TPV成为了研究开发热点,尼龙(PA)是性能优异的工程塑料,同时具有优异的耐磨性、耐化学性、耐油性及气体阻隔性,通过动态硫化将PA与橡胶共混,可以获得具有优异耐压缩永久形变、耐屈挠疲劳性能和耐溶剂性能的新产品。

本文介绍了动态硫化法制备共混型热塑性PA基弹性体的研究现状,包括三元乙丙橡胶(EPDM)/PA型TPV、丁腈橡胶(NBR)/PA型TPV、丁基橡胶(IIR)/PA型TPV和丙烯酸酯橡胶(ACM)/PA型TPV,并分析了共混体系配方和工艺条件对结构及力学性能的影响。

1 TPV制备技术

动态硫化法制备TPV的过程涉及到混合物界面作用、动态硫化反应、橡胶剪切分散等一系列复杂问题,因此加工工艺和混炼设备是制备TPV的核心技术[12]。

1.1 加工工艺

加工温度要求比所选用树脂的熔融温度高10~30 ℃,以保证两相熔体黏度接近[13],同时需要与硫化剂分解温度匹配[14],才能获得细致均匀的微观结构和优异的综合性能。

混炼时间会影响橡胶交联程度、橡胶颗粒的分散以及混合物的降解。王晓亮等[15]在制备乙烯丙烯酸酯橡胶/三元尼龙型TPV时,发现扭矩平衡2 min后出料,橡胶颗粒在尼龙连续相中的分散性较好。刘娜[16]用动态硫化法制备ACM/PA12型TPV时,发现拉伸强度、撕裂强度、断裂伸长率和扯断永久变形均随动态硫化时间的延长先升高后降低,动态硫化时间为11 min时该TPV的综合性能较佳。

混炼过程中提高螺杆或转子转速将增强剪切和共混作用,促进橡胶相破碎,使橡胶颗粒尺寸减小,分散更均匀[17-18],有利于提高材料的拉伸强度及断裂伸长率。但高剪切速率会使物料温度升高[19],导致橡胶硫化速度过快,不利于橡胶相的破碎分散,会出现微观结构粗糙的问题[20],同时会造成塑料基体分子链断裂,反而降低TPV的综合性能。

1.2 混炼设备

动态硫化技术采用的混炼设备有开炼机、密炼机、单螺杆挤出机、双螺杆挤出机等。其中,开炼机和密炼机容易控制硫化时间,还可通过转矩流变曲线观测硫化进程,但生产效率不高。挤出机可以实现TPV的工业化连续生产且易于控制,但物料停留时间短,橡胶相硫化程度有限。

2 动态硫化法制备PA基TPV

动态硫化发生前,含量更高的橡胶相形成连续相,随着硫化过程的进行,橡胶相交联程度和黏度增大,PA熔体黏度较小,混合物结构出现相反转。TPV的力学性能主要取决于橡胶相交联程度、两相相容性、橡胶粒径及分散情况,同时与橡塑品种和橡塑比有关[21-24]。基于TPV结构和力学性能的影响因素,选择EPDM/PA,NBR/PA,IIR/PA,ACM/PA型TPV进行分析。

2.1 EPDM/PA型TPV

EPDM是乙烯、丙烯、二烯烃的三元共聚物,分子间内聚能低,柔韧性和耐候性较为优异[25]。EPDM常用的硫化体系有硫磺/促进剂、过氧化物/助交联剂、酚醛树脂/促进剂三种,由于硫化机理的不同,各种硫化体系制备的制品性能也存在差别。谢志赟等[26]在180 ℃下分别使用硫磺、2,5-二甲基-2,5-双(叔丁基过氧化基)己烷(双25硫化剂)、过氧化二异丙苯(DCP)、双叔丁基过氧化二异丙基苯(BIBP)、酚醛树脂作为硫化体系制备了EPDM/PA型TPV,发现采用硫磺、双25硫化剂、DCP制备的TPV拉伸强度较高,采用硫磺、双25硫化剂、BIBP制备的TPV的断裂伸长率较高,而使用酚醛树脂时,TPV呈粉末状,他们认为酚醛树脂和PA发生了反应,破坏了连续相分布。

TPV的拉伸强度、撕裂强度和断裂伸长率通常会随着橡胶相交联程度的增加而增加。张晓芳[27]采用转矩流变仪,在150 ℃、50 r/min和橡塑比80/20(质量比,余同)的条件下制备了一系列不同硫磺用量的EPDM/三元尼龙型TPV,发现硫磺用量从1.2份增至2.0份,转矩-时间曲线上最大扭矩与最小扭矩之差逐渐增大,说明TPV的交联程度增大,拉伸强度相应提高了20%,同时耐油性也有所提高。但TPV的力学性能并非总是与硫化剂的用量呈正相关,Martin等[28]采用橡胶预交联法,研究了不同交联程度EPDM在塑料基体中的分散结果,发现在相态演变过程中存在一个临界凝胶含量值,只有当EPDM的凝胶质量分数低于0.7,橡胶相才能被充分破碎并以粒径为100 nm~2 μm的颗粒均匀分散在基体中,而当凝胶质量分数超过0.7后,交联EPDM相的尺寸增至100~500 μm,相态粗糙,力学性能严重下降。

采用流变仪将EPDM和三元尼龙(橡塑比大于1)熔融混合,在SEM图中可以发现该LPA以规则圆球状分散在EPDM基体中且两者界面清晰[27],表明EPDM和三元尼龙的相容性很差,所以制备EPDM/PA型TPV时,需添加增容剂提高相容性。增容剂主要有两种[5]:1)非反应型相容剂,以氯化聚乙烯(CPE)较为常用;2)反应型相容剂,以马来酸酐(MAH)接枝物较为常用。

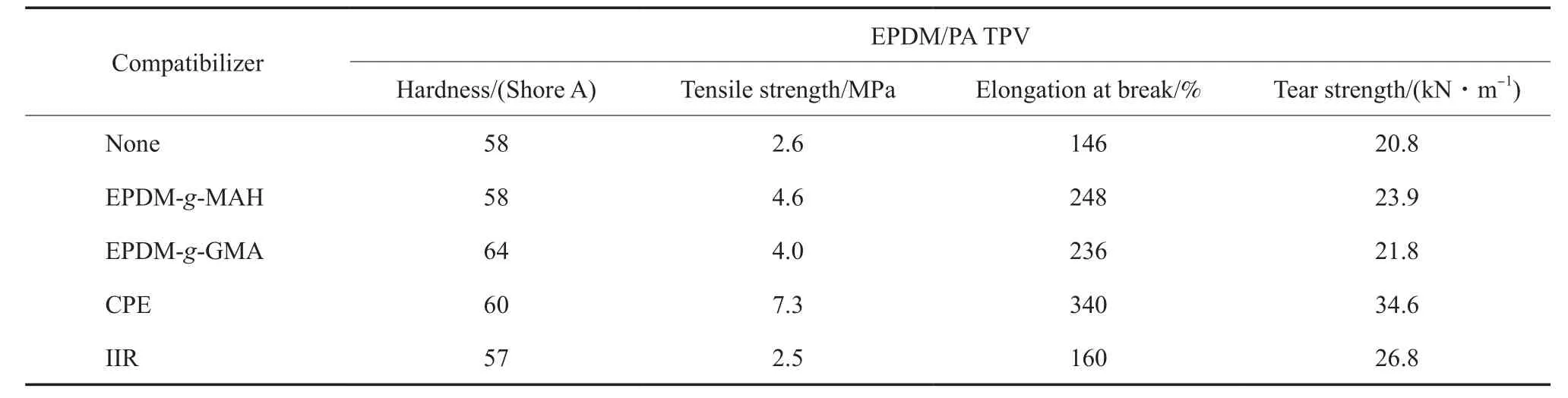

Ma等[29]研究了EPDM-g-MAH、甲基丙烯酸缩水甘油酯接枝EPDM、CPE对EPDM/PA型TPV相态和力学性能的影响,结果见表1。

表1 添加不同增容剂的EPDM/PA型TPV的力学性能[29]Table 1 Mechanical properties of ethylene-propylene-diene monomer(EPDM)/polyamide(PA) thermoplastic vulcanizate(TPV)s added with different compatibilizers[29]

从表1可看出,三种增容剂均能提高TPV的拉伸强度、断裂伸长率和撕裂强度,其中,EPDM/PA/CPE体系的力学性能较佳。CPE的加入使得橡胶相粒径从30 μm减至5~10 μm,但EPDM的玻璃化转变温度(Tg)几乎不变,而PA的Tg由93.8 ℃降至70.8 ℃,更靠近EPDM,说明CPE的加入使EPDM和PA的相容性明显提高。

Odererk等[30]使用小型挤出机在260 ℃下以50/50的橡塑比制备了EPDM/PA6型TPV,TEM照片显示该体系橡胶颗粒尺寸较大,橡塑两相呈现双连续相结构,因此力学性能差。而用接枝率1%(w)的EPDM-g-MAH代替EPDM后,由于EPDM-g-MAH的酸酐基团与PA6的端氨基反应形成EPDM-g-PA6并优先排列在两相界面,产生的空间位阻将抑制颗粒团聚从而发生相反转,拉伸强度从8 MPa提高至35 MPa,同时断裂伸长率也从10%提高至200%。

2.2 NBR/PA型TPV

NBR分子链具有较强的极性,是一种耐溶剂性极好的弹性体,可在120~150 ℃下长期使用,且与PA相容性较好,二者动态硫化后可以制备出具有优异耐溶剂性、弹性和加工性能的TPV。

张世甲[31]研究了N,N'-间苯撑双马来酰亚胺/二硫化苯并噻唑和酚醛树脂(SP-1045)/SnCl2硫化体系对NBR/PA6型TPV制品性能的影响,发现SP-1045/SnCl2诱导期较长,但硫化速率更快,共混2 min后TPV转矩即达到最大值,同时NBR颗粒分布更均匀、“海-岛”结构更清晰,TPV的断裂伸长率,撕裂强度较高。使用羧基丁腈橡胶(XNBR)替代部分NBR作TPV的增容剂,XNBR分子链上的—COOH与PA端氨基或分子链中氨基发生化学反应生成NBR-g-PA,也增强了两相结合力。

NBR带有极性基团—CN,分子内聚能较大,胶料加工时黏度过高会影响胶料的可塑性,所以需要加入增塑剂改善胶料的加工性能。邢立华等[32]考察了邻苯二甲酸二辛酯、液体丁腈橡胶、聚已二酸丙二醇酯(PPA)三种增塑剂对TPV性能的影响,发现它们均可以降低TPV的硬度,PPA的加入还可将TPV的断裂伸长率提高22%。考虑到以往对NBR型TPV增塑体系的研究只关注橡胶相,张世甲等[33]选用了PA专用增塑剂正丁基苯磺酰胺(BBSA)和橡胶相增塑体系氧化聚乙烯蜡,考察两者增塑效果的差异,实验结果显示它们均使材料的拉伸强度稍有降低,断裂伸长率明显提高,但硬度变化不大,在相同用量下,BBSA对体系黏度降低的作用更明显。

2.3 IIR/PA型TPV

IIR的气密性优异,气体阻隔性能比天然橡胶高10倍,与传统IIR轮胎内胎材料相比,采用IIR/PA型TPV可使内衬层气密性提高7~10倍,同时减重80%[13],高气密性和轻量化是轮胎的发展趋势。黄桂青[34]研究了硫化体系对IIR/PA型TPV性能的影响,发现酚醛树脂硫化的TPV永久变形大、强度较低,同时酚醛树脂与PA分子链反应会造成塑料相也被交联,使得TPV流动性差。硫磺硫化的TPV拉伸强度和断裂伸长率较高,但由于存在“硫化返原”,返炼加工性能较差。而使用二乙基二硫代氨基甲酸锌/ZnO硫化体系,可使TPV同时获得较好的力学性能和流变性能。

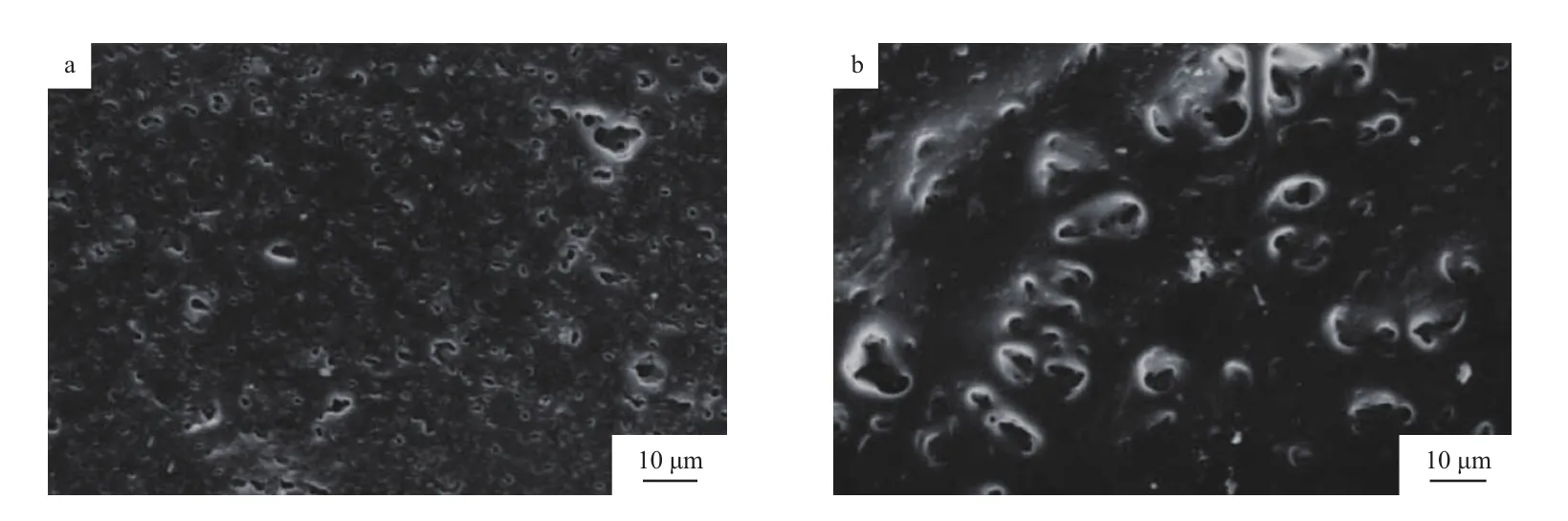

与EPDM/PA型TPV一样,IIR和PA共混时也存在相容性差的问题。Goto等[35]使用三元尼龙和烷基酚醛树脂(PR)自制了IIR-PR-LPA用于增容IIR/PA型TPV。实验结果表明,添加10%(w)的IIR-PR-LPA可以使该TPV中分散相的粒径从5~20 μm减小至0.1~10 μm(见图1),该TPV的拉伸强度提高40%,气体渗透系数降低了39%。

图1 IIR/PA的SEM照片[35]Fig.1 SEM images of the composites of IIR and PA[35].a Alloy with 10 phr compatibilizer;b Blend without compatibilizer

史莎莎等[36]考察了聚丙烯(PP)-g-MAH、MAH接枝苯乙烯-乙烯-丁二烯-苯乙烯共聚物(SEBS-g-MAH)、氢化苯乙烯-共轭二烯烃嵌段共聚物(SEPS)三种增容剂对氯化丁基橡胶/PA12型TPV力学性能的影响。实验结果显示,PP-g-MAH比较合适,随PP-g-MAH用量的增加,橡胶粒径逐渐减小,当用量增至20份时,橡胶平均粒径小于2 μm,分散更均匀。同时TPV的拉伸强度和撕裂强度增大,断裂伸长率则先增加后减小,在PP-g-MAH用量为10份时达最大354%。但由于PP-g-MAH本身阻隔性不佳,TPV的透气率会随之增大,因此PP-g-MAH用量为5份时综合性能较佳。

2.4 ACM/PA型TPV

ACM是丙烯酸烷基酯为主单体的聚合物,饱和主链结构和侧链的极性酯基赋予了它优异的耐热氧、耐候和耐油性能,使用温度高达150~175℃,它与PA的动态硫化是近年来TPV研究的热点之一。

王晓亮[12]制备ACM/PA型TPV时比较了N,N'-二(亚肉桂基-1,6-己二胺)(3#硫化剂)、DCP、硫/皂、1,3,5-三巯基-2,4,6-均三嗪(TCY)四种常用硫化体系的硫化特性,发现使用DCP时硫化程度非常低;3#硫化剂的起硫速度和硫化速度最快,但易焦烧;硫/皂和TCY的硫化过程较为平坦,硫化时间合理,且使用硫/皂硫化体系制备的TPV力学性能明显更高,因此认为硫/皂是最佳硫化体系。

上述硫化体系各有优缺点,硫/皂体系并非适用于所有实际应用。卢晓明等[37]分别使用3#硫化剂、硬脂酸钠/硫磺制备ACM/PA6型TPV。实验结果表明,皂/硫体系制备的TPV的拉断永久变形高达102.5%,弹性回复较差,且加工时扭矩明显高于3#硫化剂体系制备的TPV。考察了3#硫化剂用量对ACM/PA6型TPV力学性能的影响,发现拉伸强度、拉断永久变形和硬度随着硫化剂用量的增加而增加,断裂伸长率则一直降低,因此3#硫化剂用量在2份时材料的综合性能较好。

不仅是力学性能,ACM/PA型TPV的耐油、耐高温性能也与ACM硫化程度有关。Reffai等[38]制备乙烯丙烯酸酯橡胶(AEM)/PA12型TPV时,固定使用4份BIBP对不同橡塑比的AEM/PA12进行选择性交联,通过溶胀平衡实验测出橡塑比为50/50,60/40,70/30时交联密度分别为10.72×10-4,6.88×10-4,4.15×10-4mol/mL,随着交联程度的降低,TPV耐油性也逐渐降低,同时5%失重温度从 392 ℃降至 381,366 ℃。

由于ACM和PA相容性较差,制备ACM/PA型TPV时也需改善界面作用、提高两相相容性。Jha等[39]选择带环氧基团的ACM制备ACM/PA型TPV,发现所得TPV的起始分解温度和最大失重速率温度都比纯PA6低,因此他们认为热稳定性的降低源于ACM与PA之间发生了化学反应。DMA测试结果显示,ACM和PA6的Tg分别为0,98 ℃,橡塑比50/50的ACM/PA6型TPV除了相对应地在-2.5 ℃和85 ℃出现两个峰,还在22.5 ℃出现一个二级峰,说明部分ACM分子链运动能力减弱,证实了接枝反应的存在。之后又使用甲苯测定了不同动态硫化时间的TPV的溶胀率[40],发现溶胀率以及初期溶胀速率均随动态硫化时间的延长而降低,因此认为随动态硫化时间的延长,PA6与ACM之间的接枝反应不断增多,TPV内部“运动受限区”体积增大,从而导致了更低的溶胀比。

3 结语

TPV的发展一直从通用产品拓展到具备功能优势的新品种,从EPDM/PP到NBR/PP耐油、IIR/PP医用橡胶TPV,再进一步发展到IIR/PA高阻隔和ACM/PA耐油耐高温TPV,今后将开发出更多具有新型附加值的TPV材料,如导电TPV和阻燃TPV,TPV的应用领域不断在拓宽。橡塑两相相容性及相态演变是TPV制备过程中的关键问题,将分子设计、原位增容和动态全硫化技术结合,采用多种手段确定TPV的结构和相态转变将对有利于改善性能。TPV的工业化生产仍存在问题,使用传统双螺杆挤出机时物料停留时间短,体系难以实现全硫化并均匀分散,未来需要进一步对TPV工艺及设备进行改进,包括对螺杆参数(长径比、转速、机头压力)、螺杆组合、喂料方式及工艺流程的优化,引入附加振动力场也可提高TPV制品性能。