原位观察Cu/OSP/Sn3.0Ag0.5Cu/Ni倒装焊点电迁移过程中的应力松弛现象

2020-03-30张志杰宋彦霞耿遥祥喻利花

张志杰,宋彦霞,耿遥祥,喻利花

(江苏科技大学 材料科学与工程学院,镇江 212003)

微型化、高性能、无铅化(绿色制造)是微电子封装制造的发展趋势.基于微凸点和硅通孔(through silicon via,TSV)的三维(3D)封装是一种通过多层芯片垂直互连堆叠,将芯片技术与封装技术进行结合的新技术[1].目前报道的TSV孔径小至2~20μm,相应的用于互连TSV的微凸点直径也仅为5~20μm[2-3].此时,通过焊点的电流密度将达到104~106A/cm2[4-5],因此,电迁移(electromigration,EM)已成为影响微电子产品可靠性的重要问题[6-8].此外,由于焊点特殊的几何结构,在电子的流入和流出拐点处,电阻面积的变化会导致电流密度发生突变,比平均电流密度增大10~20倍,即产生电流拥挤现象[9-10],这进一步加剧了焊点的电迁移失效.电迁移的物理本质是金属原子在静电场力(顺电场方向)和运动电子不断地撞击并发生动量传递而产生作用力(逆电场方向)的复合作用下发生的定向迁移,动力学上符合统计学规律[7].

电迁移过程中原子由阴极定向扩散迁移至阳极,大量额外的原子迁移到阳极,使得阳极晶格发生畸变以适应原子的输入,从而产生压应力.相应的空位在阴极聚集破坏了晶格位点,产生拉应力[11-12].假若焊点的外表面完全被束缚,这种应力则全部转变成背应力.但实际焊点的外表面并非完全束缚和完全自由,无铅焊点的表面会形成一层Sn的氧化物,氧化层具有比Sn更强的硬度和强度,使得Sn表面并不能完全自由发生变形以松弛内在的应力.但氧化层也不能完全束缚外表面,特别是在压应力较大的阳极界面附近,压应力超过氧化皮的临界束缚则会发生隆起变形.文献[13]中研究了倒装芯片焊点阳极处晶须的生长情况,发现SnAgCu焊料比SnPb焊料具有更大的背应力,因此,SnAgCu焊点中的电迁移失效比SnPb慢.文献[14]中研究了电迁移过程中富Sn焊点的表面形貌,发现不同的焊点表现出不同的形貌特征,即不同的焊点具有不同的电迁移性能.文献[15-16]中观察了β-Sn钎料电迁移过程中的形貌变化,发现了电迁移条件下Sn晶粒的滑移旋转现象,同时电迁移后β-Sn的电阻下降了10%,推测是由于Sn晶粒为减小电阻重新改变取向引起的.考虑到电迁移过程中焊点表面的微变形与可靠性关系的研究较少,因此文中选用倒装Cu/OSP/Sn3.0Ag0.5Cu/Ni焊点,原位研究电迁移过程中焊点的微变形行为.

1 实验方法

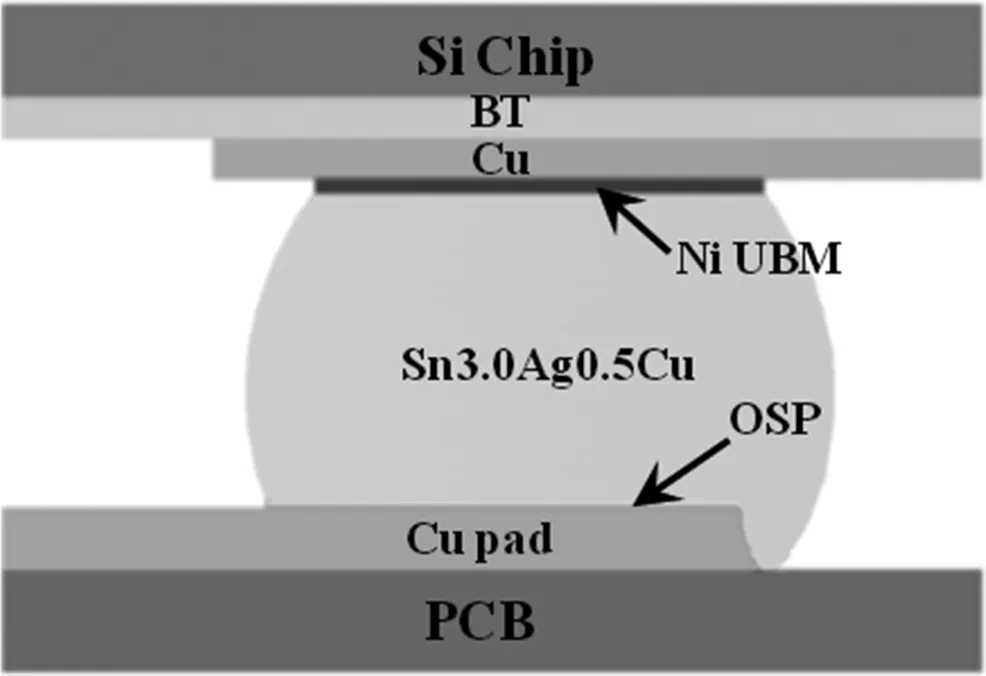

文中电迁移样品采用倒装芯片封装结构,如图1,芯片尺寸为12 mm×12 mm×0.8 mm,底部基板尺寸为32 mm×23 mm×2.0 mm,芯片与基板通过228个Sn3.0Ag0.5Cu焊球相连,焊球直径为300 μm,相邻焊点的间距为500 μm,回流焊后焊点高度约为200 μm.图2为Cu/OSP/Sn3.0Ag0.5Cu/Ni焊点结构示意,芯片端的凸点下金属层(under bump metallization, UBM)厚度为6 μm、直径为300 μm,基板端是经过有机可焊性保护层(organic solderability preservatives,OSP)处理的Cu焊盘(OSP回流焊后溶解消失),其开口直径为250 μm,焊盘厚度为45 μm,Cu引线宽度为225 μm、厚度为45 μm.

图1 电迁移试样Fig.1 Sample for EM test

图2 倒装Cu/OSP/Sn3.0Ag0.5Cu/Ni焊点结构示意Fig.2 Schematic of the Cu/OSP/Sn3.0Ag0.5Cu/Ni flip-chip solder joint

文中将电迁移试样放置于高热导率的硅油中,油浴的温度设定在108 ℃,焊点的温度在20 min内上升到150±3 ℃并达到稳定,设定通过焊点的电流密度为1.5×104A/cm2,通电时间为100、200、300、400 h.图3给出了5#~18#号焊球的剖面形貌及电子的流动方向.

通过扫描电子显微镜(SEM,JSW-6480)对焊点内部形貌进行观察,通过SEM附带的能谱分析仪(EDX)分析金属间化合物(intermetallic compounds, IMCs)成分.

图3 倒装Cu/OSP/Sn3.0Ag0.5Cu/Ni焊点电迁移的电子流向Fig.3 Direction of current stressing of Cu/OSP/Sn3.0Ag0.5Cu/Ni flip-chip solder joint

2 实验结果与讨论

2.1 焊点的初始形貌

图4为焊点初始形貌,其中图4(a)为Cu/OSP/Sn3.0Ag0.5Cu/Ni的整体形貌,图4(b)、(c)分别为芯片侧和基板侧界面处局部放大.观察到基板侧界面有一层连续的IMC,经EDX分析该层化合物为(Cu,Ni)6Sn5(51.0Cu4.4Ni 44.6Sn,原子百分比,下同)类型.而芯片侧除与Ni UBM相连接的界面处的一层IMC外,有部分IMC脱落至钎料中,经EDX分析,界面处和脱落的IMC均为(Cu,Ni)6Sn5(30.6Cu25.0Ni44.4Sn)类型.两侧界面IMC均很薄,芯片侧界面IMC略厚于基板侧.

图4 倒装Cu/OSP/Sn3.0Ag0.5Cu/Ni焊点初始形貌Fig.4 Cross-sectional microstructure of as-soldered Cu/OSP/Sn3.0Ag0.5Cu/Ni solder joint

2.2 电迁移400 h后焊点的形貌

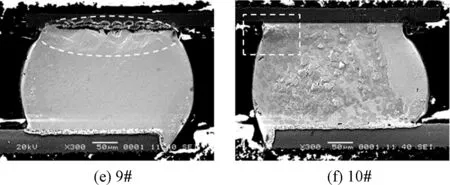

图5为5#~18#焊点电迁移400 h后的形貌,由于相邻两焊点的电子流动方向相反,实验中奇数焊点的电子流动方向为从芯片流向基板;偶数焊点的电子流动方向为从基板流向芯片.经过400 h的高温通电,焊点表面变得粗糙,主要表现为阴极电子入口处钎料凹陷的产生伴随空洞扩展、基体溶解,如5#、7#、9#、11#焊点;阳极电子出口处Sn凸起以及焊点内部IMC附近Sn凸起的生成,如6#、7#、8#、10#、12#、13#、14#、16#、18#焊点;焊点内部相邻Sn晶粒的旋转滑移现象,如12#焊点.

图5 150℃、1.5×104 A/cm2电迁移400 h焊点形貌Fig.5 Cross-sectional microstructure of Cu/OSP/Sn3.0Ag0.5Cu/Ni flip chip solder joints after EM at 150℃ under 1.5×104 A/cm2 for 400 h

2.3 阴极附近处钎料平面凹陷

图6为5#、7#、9#和11#焊点电迁移400 h后的阴极电子入口处局部放大.焊点阴极附近钎料平面出现阶梯状的凹陷,同时在在焊料/Ni UBM界面处形成空隙和裂缝,并且还发生了部分Ni UBM的明显溶解.

图6 焊点电迁移400 h阴极凹陷的局部放大照片Fig.6 Enlarged SEM images of hollows at the cathode in soldor joints after EM for 400 h

其中9#焊点阴极凹陷最为严重,甚至在界面处形成几乎贯穿的裂纹,同时基体严重溶解,焊点濒临失效.这是由于电迁移使大量Sn原子通过晶格或晶界扩散到阳极,在阴极电子入口出留下空位.当更多的空位聚集在阴极时,导致裂纹的形成和传播,引起电流的再分配.同时,空位也扩散到焊料的表面,导致阴极焊料的凹陷.在阴极处阶梯状凹陷的形成减少了空位浓度并减轻了电迁移引起的拉应力.

2.4 Sn凸起的形成

图7为7#、10#、13#和14#焊点电迁移400 h后的阳极电子出口处局部放大图.可观察到焊点阳极的Sn凸起现象.此外,从图7(b)可清楚地观察到其顶部有一个平面,即初始时的表面,表明凸起的产生正是由底部向上顶出生长.从图7(d)可观察到侧面的齿状条纹,齿状条纹通常为晶须的特征形貌[13],形象地描述为“挤牙膏式的从缝隙挤出来”.同时在电子出口处,明显发现钎料平面的不平整,存在较多的阶梯状条纹,是由于钎料内不同晶粒或同一晶粒内发生扩散蠕变而发生变形.电迁移使得大量额外金属原子迁移至阳极,阳极晶格发生畸变,产生压应力.为了松弛这种应力,Sn凸起被挤出.此外,焊点内部大片Cu6Sn5类型IMC附近也出现了Sn凸起现象.

图7 焊点电迁移400 h阳极凸起的局部放大照片Fig.7 Enlarged SEM images of hillocks at the anode in solder joints after EM for 400 h

图8为8#焊点Cu6Sn5(53.8Cu46.2Sn)类型IMC的局部放大图.Sn凸起往往伴随着Cu6Sn5类型IMC生成,并且表现出Sn凸起的典型特征-侧面呈现螺纹状,顶部为原焊点表面.该类型的Sn凸起也归因于内部压应力的作用,当大量Cu6Sn5类型IMC在晶界或者晶粒内部生成导致体积膨胀,进而产生明显的压应力.文献[17]中也证明了这一观点,研究发现由于晶界上Cu6Sn5的影响,SnCu镀层比纯Sn镀层中Sn凸起生长的更明显,生长速率也更快.

图8 8#焊点电迁移400 h整体及局部放大照片Fig.8 Whole and enlarged EM images of No.8 solder joints after EM for 400 h

2.5 晶界滑移

图9为12#焊点电迁移过程中钎料Sn晶粒之间沿晶界的滑移或旋转形貌演变,晶粒在晶界处的滑移使得原来平整的表面出现晶界形貌.

图9 原位观察12#焊点晶界旋转滑移演变Fig.9 In situ observation grain boundary sliding in 12# solder bump

焊点中右侧晶粒相比于左侧晶粒往上抬起,随着电迁移时间的增加,晶界形貌更加明显,表明相邻晶粒之间随时间逐渐滑移.这是由于Sn晶粒的各向异性导致的原子扩散通量不相等,原子堆积造成的压应力通过晶界的滑移得以松弛.同时Sn晶粒为减小电阻也会重新改变取向而使得Sn晶粒转动[15-16].

3 结论

原位研究了Cu/OSP/Sn3.0Ag0.5Cu/Ni倒装焊点在150℃、1.5×104A/cm2条件下电迁移过程中的应力松弛行为.发现由于原子的不平衡扩散,在钎料内形成内应力,导致焊点发生形貌演变:

(1) 阴极电子入口处轻微凹陷,松弛拉应力;

(2) 阳极电子出口处形成凸起,松弛压应力;

(3) Sn晶粒之间发生晶界滑移,松弛晶界处内应力.应力松弛降低了钎料内的背应力梯度,降低了背应力对电迁移抑制的作用.