Ni-P纳米复合镀层的研究现状与展望

2020-03-30张韦袆王宇鑫

张韦袆,曹 迪,王宇鑫

(江苏科技大学 材料科学与工程国家级教学示范中心,镇江 212003)

电沉积是指金属或合金从其化合物水溶液、非水溶液或熔盐中电化学沉积的过程,具有操作简便、成本低等优点,已广泛应用于各个工业部门[1].Ni-P镀层作为生产生活中应用最为广泛的镀层之一,凭借其优良的特性,如高硬度、优异的耐磨耐蚀性能以及顺磁性等[2-4],成为广大研究者所青睐的对象.为了进一步优化Ni-P镀层的力学性能及耐腐蚀性能,研究人员将纳米技术与电镀技术相结合,制备出Ni-P纳米复合镀层.与传统的Ni-P镀层相比,Ni-P纳米复合镀层的显微结构和微观形貌明显不同,其力学性能和耐腐蚀性能得到了显著改善[5],具有更广泛的应用前景.文中主要针对目前Ni-P镀层的研究现状进行了综述,分析了纳米复合镀研究中所存在的问题,并对Ni-P纳米复合镀层的未来发展趋势进行了展望.

1 Ni-P镀层概述

1.1 Ni-P镀层的制备

Ni-P镀层可通过电沉积的方法获得.在电镀过程中,将纯镍板作为可溶性阳极,以提供镍离子;将待镀工件作为阴极,其中阴阳极表面积比为1 ∶3.目前,电镀Ni-P合金镀液主要有氨基磺酸盐型、氟硼酸盐型、次磷酸盐型和亚磷酸型4种类型[6],应用较多的为次磷酸盐型.典型的Ni-P镀液成分及工艺条件[1]如表1.

表1 典型Ni-P镀液成分及工艺条件

镀液中,硫酸镍为主盐,提供电镀所需的镍离子;氯化镍与氯化钠作为阳极活化剂,防止阳极钝化.此外,氯化钠还可改善电解液的导电性.硼酸的加入主要是作为缓冲剂,调节及缓冲pH值;次磷酸钠与磷酸则是镀层中磷离子的主要来源.电镀过程中的阴极反应方程式如下:

Ni2++2e-→Ni

H2PO2-+e-→P+2OH-

1.2 Ni-P镀层的结构

研究表明[7],Ni-P镀层的结构随着磷含量的变化而变化.不同磷含量的Ni-P镀层X射线衍射图谱如图1[8],当磷含量较低时,镀层结构在2θ=45°出现强度较高的衍射峰,镀层为晶态结构.随着磷含量的增加,衍射峰强度下降,沿衍射角附近两侧衰减,接近非晶态结构,但衍射峰仍较尖锐.随着磷含量的进一步增加,衍射峰强度继续下降.当镀层磷的质量百分数量超过15%时,Ni-P镀层呈完全非晶态结构.

图1 不同磷含量的Ni-P镀层XRD图谱Fig.1 XRD patterns of Ni-P coatings with different phosphorus contents

文献[9]在钛合金表面制备了不同磷含量的Ni-P镀层,研究了化学镀Ni-P镀层中磷含量对镀层组织结构及耐磨性能的影响.结果表明:随着Ni-P镀层中磷含量的增加,镀层的瘤状结构和晶界逐渐减少,晶粒尺度逐渐增大.随着镀层中磷含量的增加,镀层结构逐渐由晶态转变为非晶态.镀层的硬度和耐磨性能则随着磷含量的增加而降低.

对Ni-P镀层进行适当热处理,可以减少镀层中的缺陷,提高镀层的结合强度和显微硬度.

研究表明[10]:Ni-P镀层在300 ℃保温60 min,呈非晶态层状组织.当保温300 min时,镀层开始晶化,镀层的层状界线仍然存在.而在400 ℃下保温20 min,镀层即开始晶化,保温60 min后镀层完全晶化,且层状界线消失,晶粒变细.保温时间达到120 min时,已细化的晶粒又聚集长大.镀层在600 ℃保温60 min后,晶粒全部聚集,晶界完全消失.故高温处理使镀层的结构经历如下变化:非晶态→晶化→晶粒聚集长大.

文献[11]分别在300、400、500和600 ℃条件下研究了保温时间对Ni-P镀层的组织结构、成分以及硬度的影响.结果表明,保温时间对Ni-P镀层的组织结构和成分具有显著影响.随着保温时间的延长,Ni-P镀层的结构由非晶态层状转变为晶态,层状界线开始消失,晶粒逐渐细化.进一步提高保温时间后,已细化的晶粒又开始聚集长大.此外,Ni-P镀层的硬度随保温时间的延长呈现先增大后减小的趋势,故在高温条件下对Ni-P镀层采取短时间的热处理,对于提高镀层的硬度效果更为显著.

2 Ni-P纳米复合镀层

2.1 Ni-P纳米复合镀层的形成过程

将纳米颗粒添加到Ni-P镀液中,使其与镍离子、磷离子共沉积到材料基体表面,便可生成Ni-P纳米复合镀层.在复合镀层的形成过程中,纳米粒子不参与氧化还原反应,与氧化还原反应生成的镍离子、磷离子共沉积到基体表面[12],具体的形成过程可分为以下3个阶段,如图2.

(1) 分散阶段.将纳米粒子加入镀液后,在外部搅拌和自身布朗运动的作用下,纳米粒子逐渐由团聚态分散开来.

(2) 吸附阶段.此阶段存在两种假说[1].第一种假说认为纳米颗粒能否被阴极工件表面所吸附,主要受范德华力的影响,即纳米颗粒是在范德华力的影响下,逐渐运动到阴极表面,并被刚形成的镀层表面所吸附.第二种是电泳论.纳米颗粒在金属镀液中有选择性地吸附镀液中的镍离子、磷离子,形成带正电的粒子.通电后,带正电的纳米粒子在电场作用下,向带负电的阴极工件表面迁移,从而被阴极表面所吸附.

(3) 包覆阶段.随着镀液中氧化还原反应的进行,纳米粒子不断被阴极工件表面吸附,并与镀液中的镍离子、磷离子持续共沉积,逐渐嵌入到镀层中.当纳米粒子的直径小于等于镀层厚度时,纳米颗粒被镀层完全包覆,从而形成Ni-P纳米复合镀层.

图2 Ni-P纳米复合镀层形成过程的示意图Fig.2 Sketch map of the formation process for Ni-P nanocomposite coating

2.2 Ni-P纳米复合镀层的特性

受纳米增强相的影响,Ni-P纳米复合镀层主要具有以下特性:

(1) 多相结构.由于纳米粒子的弥散强化作用,使得Ni-P晶粒被细化为纳米晶,使其具有多相结构.

(2) 优异的力学性能.纳米粒子在与镍离子、磷离子共沉积的过程中,对复合镀层产生了细晶强化的效果,使镀层结构更致密,晶粒更细小,有效地改善了复合镀层的显微组织,提高了Ni-P复合镀层的力学性能.另外,相比微米级的第二相粒子,纳米粒子可以更好地提高复合镀层的硬度与耐磨性能.文献[13]向纯镍镀液中分别加入微米级与纳米级的SiC颗粒,研究了微纳米颗粒对镀层硬度及耐磨性的影响.结果表明:纳米复合镀层表面平整光滑,其显微硬度、耐磨性也较纯镍镀层、微米复合镀层有了显著性地提高.

(3) 纳米颗粒具有特殊的光学、电磁、力学和催化性能,能够根据实际使用需求,添加具有相应特性的纳米颗粒,获得具有较强针对性的Ni-P纳米复合镀层.

(4) 纳米颗粒的比表面积大,表面能高,易于团聚,故应将纳米颗粒的添加量控制在一定范围内.

2.3 Ni-P纳米复合镀层的强化机制

Ni-P纳米复合镀层的强化机制主要包括两个方面:纳米粒子的弥散强化作用和其对复合镀层所产生的细晶强化作用.其中,纳米粒子的弥散强化作用可用Orowan机制描述为[14-15]:

(1)

式中:G和b分别为基体的剪切模量和位错的柏氏矢量,λ是分散的纳米颗粒间的距离.Orowan机制表明:屈服应力σ由位错线通过两个相邻颗粒所需的应力决定.包括颗粒间距,颗粒尺寸和颗粒体积分数在内的参数主导着弥散强化的效果.从式(1)可以看出:σ与λ成反比,颗粒间的距离λ越小,其对应的屈服应力σ越大,即弥散强化效果越显著.当基体承受载荷时,高度分散且间隔紧密的纳米粒子会阻碍位错的滑移,外部表现为镀层硬度的提高.

纳米粒子对复合镀层的细晶强化效果可用Hall-Petch方程描述为[16-17]:

HV=3σy

(2)

σy=σ0+kd-1/2

(3)

式中:σy是屈服应力,σ0是摩擦应力,k是对于不同材料来说都是恒定值的增强系数,d是平均晶粒直径.由式(2,3)可以看出:镀层的硬度与屈服应力σy成正比,σy与晶粒的大小成反比.晶粒尺寸越小,所需的屈服应力越大,镀层的硬度就越高.在纳米复合镀的过程中,嵌入Ni-P合金的纳米颗粒增加了形核质点,同时又起到了抑制晶粒生长的作用,从而细化晶粒,提高了镀层的硬度.

研究表明,添加适量纳米颗粒所得到的Ni-P纳米复合镀层,其力学性能会显著提高,但过量纳米颗粒的加入则会导致镀层力学性能的恶化.文献[18]采用新型溶胶增强复合电镀技术制备了Ni-P-TiO2纳米复合镀层,研究了TiO2溶胶的添加浓度对复合镀层力学性能的影响,结果表明:与传统复合镀层相比,溶胶增强纳米复合镀层显示出优异的力学性能.当溶胶浓度为12.5 mL/L时,镀层的力学性能最佳,其显微硬度可达到~710HV.但添加过量溶胶后,TiO2纳米粒子开始团聚,降低了TiO2纳米粒子的弥散强化作用,外部表现为镀层力学性能的恶化.

Ni-P纳米复合镀层的力学性能受弥散强化和细晶强化综合作用影响,纳米粒子添加量的不同会造成其强化机制的变化.Ni-P-TiO2纳米复合镀层中TiO2纳米颗粒的增强机制如图3.当在Ni-P镀液中加入适量TiO2纳米颗粒时,TiO2纳米粒子的弥散强化起主导作用.当在Ni-P镀液中加入过量TiO2纳米颗粒时,形核质点增加,细晶强化起主导作用,但过量纳米颗粒的引入会造成团聚,并导致镀层中孔洞增加,从而导致镀层力学性能下降.

图3 Ni-P-TiO2纳米复合镀层中TiO2纳米颗粒增强机理的示意图Fig.3 Sketch map of the enhancement mechanism of TiO2 nanoparticles in Ni-P-TiO2 nanocomposite coating

2.4 Ni-P纳米复合镀层的研究现状

将不同性质的纳米颗粒与镍离子、磷离子共沉积到工件表面,可制备出具有不同性能的Ni-P纳米复合镀层.

2.4.1 高硬度耐磨镀层

高硬度耐磨Ni-P镀层的制备多采用化学镀的方式[19-22],通过改变镀覆参数、纳米颗粒的添加量和后续热处理等方法,得到最佳性能的纳米复合镀层.研究结果表明,将硬度较高的Al2O3、ZrO2、金刚石、碳纳米管(CNT)及SiC等纳米颗粒加入Ni-P镀液中,可显著提高复合镀层的硬度及耐磨性能.

文献[23]采用化学镀的方法在20号钢表面制备了Ni-P-Al2O3纳米复合镀层,研究了Al2O3纳米颗粒含量对复合镀层显微硬度及摩擦磨损性能的影响.结果表明,Al2O3纳米颗粒在镀层中分布均匀,显著提高了镀层的硬度和耐磨性能.当Al2O3纳米颗粒含量为6 g/L时,复合镀层的硬度和耐磨性能达到最佳状态.文献[24]采用化学镀的方法在Ti6A14V合金微弧氧化膜表面制备了Ni-P-ZrO2复合镀层,研究了微弧氧化膜结构对Ni-P-ZrO2化学复合镀层结合性能与摩擦性能的影响.结果表明:随着微弧氧化时间的增加,复合镀层的结合性能显著提高.微弧氧化与化学复合镀两者结合后,合金硬度大幅度提高,耐磨性能也有明显改善.文献[25]在钢基材上制备了Ni-P-金钢石纳米复合镀层,研究了金钢石纳米颗粒的添加量与复合镀层硬度和耐磨性之间的关系.当金钢石纳米颗粒添加量为0.6 g/L时,复合镀层的硬度和镀层中的粒子掺入量均达到最高.400℃下保温1 h后,复合镀层的耐磨性能最佳.文献[26]研究了Ni-P-CNTs纳米复合镀层,确定了最佳镀覆工艺,并分析了CNTs浓度和热处理工艺对复合镀层硬度的影响.结果表明:复合镀层热处理后硬度大大提高,随着镀液中CNTs浓度的增加,镀层的显微硬度也逐渐增加.文献[27]采用化学镀的方法在AZ91D镁合金表面制备了Ni-P合金镀层与Ni-P-SiC复合镀层,并比较了两者在结构、硬度和耐磨性等方面的差异.研究表明,相比Ni-P化学镀层, Ni-P-SiC复合镀层的晶粒更细小,硬度达到643HV,与Ni-P合金镀层相比,硬度提高了近47%,耐磨性能显著改善.

2.4.2 耐腐蚀镀层

将耐蚀性较高的纳米颗粒,如碳纳米管、SiC、WC和Al2O3等添加到Ni-P镀液中,可以制备出具有优异耐腐蚀性能的Ni-P纳米复合镀层.文献[28]通过向Ni-P酸性镀液中添加不同尺寸的SiC纳米颗粒(20、50,200 nm)得到了Ni-P-SiC纳米复合镀层,采用动电位极化和电化学阻抗谱(EIS)分析了镀层的耐腐蚀性能.结果表明:镀液中SiC的颗粒尺寸会影响镀层的组成和形态.50 nmSiC纳米颗粒所形成的Ni-P-SiC复合镀层的耐腐蚀性最好.文献[29]采用化学镀的方法在Q235钢表面制备了Ni-P-Al2O3复合镀层,并研究了其组成、形貌、硬度和耐蚀性.通过对比实验得出最佳镀覆参数为:85℃,pH值为4.6,Al2O3浓度为30 g/L.镀层性能测试结果表明,Ni-P-Al2O3复合镀层的硬度和耐蚀性明显优于Ni-P合金镀层.文献[30]在AZ91D镁合金基体上制备了Ni-P-SiC复合镀层,研究了沉积时间对Ni-P-SiC复合镀层性能的影响.结果表明,沉积时间为2 h时,镀层显微硬度最高,耐蚀性能最好.与AZ91D镁合金基体相比,Ni-P-SiC纳米复合镀层耐蚀性能显著提高,可以有效地改善镁合金基体的耐蚀性能.

2.4.3 抗高温氧化镀层

将抗高温氧化性能优异的纳米粒子,如ZrO2、A12O3、TiO2等添加到Ni-P镀液中,可制备出具有良好抗高温氧化性能的Ni-P纳米复合镀层.

文献[31]采用直流电沉积技术制备了Ni-W-P-Al2O3纳米复合镀层,研究了Al2O3纳米粒子的质量浓度对复合镀层抗高温氧化性的影响,Al2O3纳米颗粒质量浓度为15 g/L时,镀层的抗高温氧化性最好.文献[32]采用化学镀的方法在碳纤维表面制备了Ni-P-SiC复合镀层,采用同步热分析仪研究了Ni-P镀层和Ni-P-SiC镀层的氧化性能,研究表明,对比出现最大放热峰的温度,Ni-P-SiC镀层比Ni-P镀层的出现温度高130 ℃,Ni-P-SiC镀层的抗氧化性明显提高.文献[33]采用化学镀的方法在低碳钢表面制备了Ni-P-ZrO2复合镀层,研究了复合镀层的抗高温氧化性能.结果表明,在923 K氧化实验中,Ni-P-ZrO2复合镀层和Ni-P镀层的增重曲线均符合公式:m/A=ktn.但与Ni-P镀层相比,Ni-P-ZrO2复合镀层的抗高温氧化性能显著提高.

2.4.4 自润滑减摩镀层

将具有减摩润滑功能的石墨、MoS2、WS2和PTFE等纳米颗粒加入镀液中,可以制备出的Ni-P自润滑纳米复合镀层.这种镀层摩擦系数较低,有利于减少两摩擦金属表面的直接接触,防止黏着或磨粒磨损.这种具有低摩擦系数的Ni-P纳米复合镀层被广泛应用于滑动零部件的表面镀层.

文献[34]采用电镀的方法在碳钢表面制备了Ni-P和Ni-P-PTFE两种复合镀层.通过对比碳钢表面与两种镀层的耐磨性发现:两种类型的镀层相较纯碳钢而言,均显示出良好的耐磨性能.但Ni-P-PTFE镀层的耐磨性比Ni-P镀层差.这说明,在Ni-P镀层中添加PTFE纳米颗粒导致了润滑效果,使得Ni-P-PTFE镀层的摩擦系数降低.文献[35]在高速钢表面制备了Ni-P-PTFE复合镀层,并研究了复合镀层的制备工艺.研究显示,复合镀层中Ni-P构成的骨架包裹着大量的PTFE微粒.Ni-P-PTFE镀层平均摩擦系数较低且稳定,镀层具有较好的自润滑效果.文献[36]采用化学镀的方法制备了Ni-P/n-MoS2复合镀层,并研究了MoS2纳米颗粒对镀层摩擦性能的影响.经磨损试验后,磨痕表面的MoS2质量分数最高达7.8%,表明在摩擦过程中,复合镀层中的MoS2纳米颗粒被缓慢释放至镀层表面,镀层表现出优异的自润滑特性.

2.4.5 具有催化功能的镀层

TiO2纳米颗粒具有光催化活性高、热稳定性好及持续时间长等优点,将其添加到Ni-P镀液中可制备出具有高催化活性的Ni-P-TiO2纳米复合镀层.

文献[37]采用化学镀的方法在不锈钢表面制备了Ni-P-TiO2纳米复合镀层.在可见光条件下,利用甲基橙研究了Ni-P-TiO2纳米复合镀层的光催化性能.实验结果表明,在可见光条件下对Ni-P-TiO2纳米复合镀层照射4 h后,其对甲基橙的降解率达到67%以上.文献[38]采用电刷镀的方法制备了Ni-P-TiO2纳米复合镀层,研究了镀层的催化性能.结果表明:当镀液中TiO2纳米颗粒的悬浮量为5.0 g/L时,制备出的Ni-P-TiO2纳米复合镀层催化活性最佳;当刷镀温度为40 ℃,刷镀的时间为100 min时,镀层的析氢催化活性最高;在酸性电解质溶液中Ni-P-TiO2镀层的催化活性高于中性介质和碱性介质.

2.5 现有Ni-P纳米复合镀层研究中所存在的问题

现阶段,获得Ni-P纳米复合镀层的方法还仅仅局限于向Ni-P镀液中加入纳米粒子.尽管多数情况下纳米复合镀层的性能较普通复合镀层或纯镀层更为优异,但由于纳米颗粒比表面积大,表面能高,在镀液中极易团聚,从而对镀层的结构及性能产生较大影响.目前,防止纳米颗粒团聚的方法主要包括:(1) 添加表面活性剂,改善纳米粒子的表面能;(2) 利用机械搅拌或者超声波分散等方法降低其在镀液中的团聚.但这两种方法的效果并不显著,纳米粒子在Ni-P镀液中的分散性和作用机理还需进一步探索.另外,相较于数量众多的复合镀工艺参数研究,对于复合电沉积机理的研究尚不深入,相关机理并不明确.

3 未来的发展与展望

Ni-P纳米复合镀层未来将会向着功能化、实用化、自动化以及制备工艺环保化等方向发展.通过进一步调整Ni-P镀液的成分及工艺参数,加入不同性质的纳米颗粒,研究者们将会制备出综合性能更优、针对性更强的Ni-P多层镀层和梯度功能镀层.

3.1 多层镀层

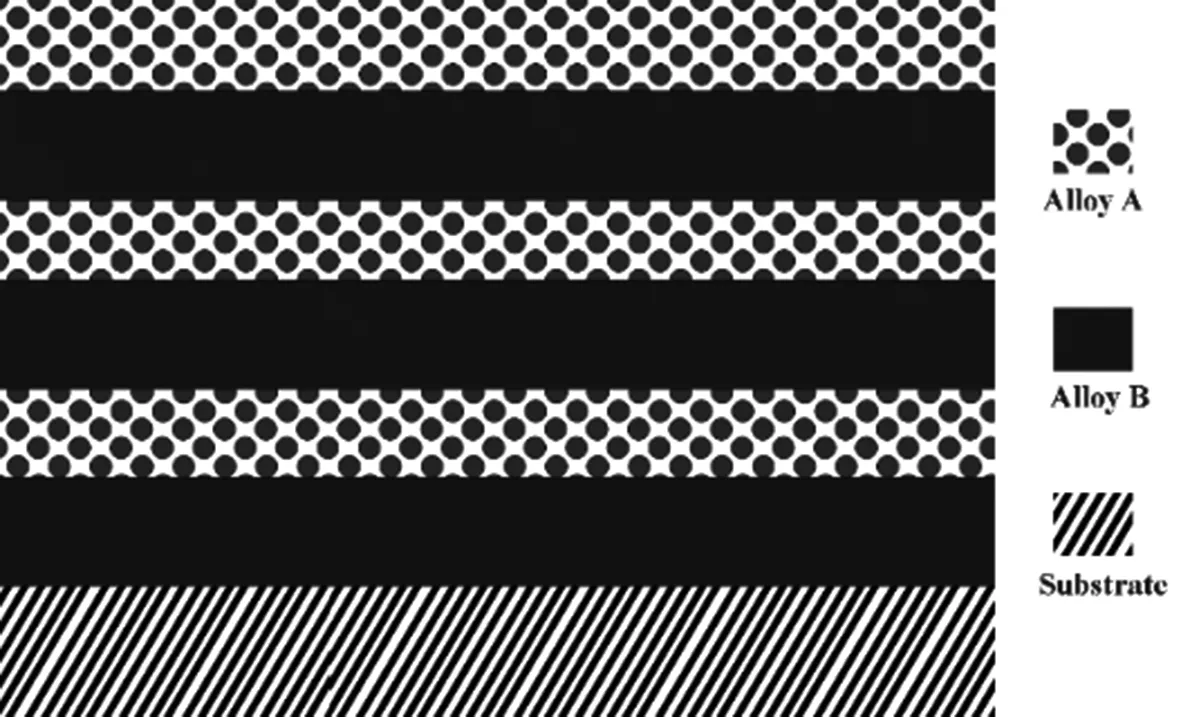

多层镀层是由不同的金属镀层或具有不同组成的合金镀层交替叠加起来的复合镀层,其基本结构如图4.相较化学气相沉积法(CVD)和物理气相沉积法(PVD),电化学沉积法(ECD)被认为是一种更方便、简单且廉价的多层镀层制备方法.未来,随着多层复合镀工艺的成熟,Ni-P多层复合镀层的厚度将更加灵活,其层数也不再局限于Ni-P/Ni-P-PTFE[39]、Ni-P/Ni-Zn-P[40]以及Ni-P/Ni-P[41]等双层镀层,将会出现三层,四层乃至更多层.此外,通过向最外层镀层中添加性质各异的纳米颗粒,可以研制出综合性能更优的多层纳米复合镀层,以满足严苛服役环境的要求.

图4 多层复合镀层基本结构Fig.4 Basic structure of multi-layer coating

3.2 梯度功能镀层

梯度功能镀层分为结构梯度复合镀层和成分梯度复合镀层两种.结构梯度镀层是指固体微粒沿着镀层生长方向逐渐递增,呈梯度分布.而结构梯度镀层是指晶粒直径沿镀层生长方向呈递减的梯度分布[42].复合电沉积法是制备梯度功能镀层的重要方法之一,具有控制简单、易于操作、成本低等优点.未来,通过改变Ni-P镀液的成分配比和工艺参数,Ni-P梯度功能镀层的硬度、耐磨性能和耐蚀性能等将会得到进一步改善.而纳米粒子的加入,使得Ni-P梯度纳米复合镀层的综合性能更为优异.相信在不久的将来,Ni-P梯度纳米复合镀层会在各种工业场合得到更广泛地应用.

4 结语

目前Ni-P纳米复合镀层技术在工艺参数方面的研究已趋于成熟,但纳米复合镀层的共沉积机理、纳米颗粒的分散技术和强化作用机制等问题尚待进一步研究.未来,Ni-P纳米复合镀层将朝着多层复合镀层和梯度功能镀层等方向发展.通过向Ni-P镀液中加入不同性质的纳米颗粒,在镀层中实现纳米粒子的高度弥散分布,可以制备出综合性能更为优异的Ni-P纳米复合镀层.未来研究中,如何针对特殊功能需求,研发出具有特殊功能性的环保型Ni-P纳米复合镀层,将其在工业生产中大规模推广应用是相关研究者需要关注和探讨的共同问题.