挖掘装载机工作装置机电液控制系统集成仿真优化

2020-03-22徐大鹏周宏根袁春元周嘉圣

李 磊,徐大鹏,周宏根,袁春元,刘 迪,周嘉圣

(江苏科技大学 机械工程学院, 镇江 212100)

挖掘装载机作为典型的工程机械产品,一般依靠驾驶人员手动控制多路阀口液压流量来驱动油缸完成挖掘、装载、破碎等工作,由于工作载荷复杂多变,造成工作效率不高、操作费力,整体操控性能较差.

为了提高挖掘装载机控制的智能化程度,改善操纵性能,开展了深入研究.文献[1]设计新的液压控制方式和液压补偿装置,实现了工作装置快速、精确、稳定的控制,其油缸最大位移误差为3 cm.文献[2]设计一种新的液压系统操控手柄,实现了挖掘机工作装置位置的精确控制.文献[3]设计挖掘装载机的触觉控制器,经过试验分析,在中等反馈力时,得到最佳的控制性能,从而提高了其人机交互性能.文献[4]设计挖掘机的新型触觉控制器和控制算法,实现了挖掘机的远程控制,挖掘力可以通过触觉装置反馈给操作者.随着视觉技术和网络通信技术的发展,文献[5]研发出头戴式观察器以及便携式遥控装置,实现了挖掘机的远程遥控,实验结果表明这种控制方式使得挖掘机的工作时间减少了12.5%,进一步提高了工作效率.文献[6]提出一种自动挖掘机器人,包括各种硬件和软件模块的设计,通过GPS和传感器获取挖掘机的工作状态,控制器得到反馈信息后,发出相应的工作指令,控制其完成作业任务.为实现工作装置智能控制,主要是实现对多路阀阀芯位移的智能控制,文献[7-11]利用PLC、单片机为控制器,实现了装载工作装置控制系统硬件设计,但其不能同时驱动动臂和铲斗油缸工作,也没有进一步验证方案可行性.文献[12-17]在特殊条件、重载情况下实现油缸平稳、准确、快速控制,为挖掘装载机液压系统稳定控制提供了技术支持.为了降低研发成本,提高设计效率,文献[18-20]利用ADAMS、AMESim、MATLAB建立联合仿真模型,并验证了模型准确性,仿真分析可以找出各个参数对系统影响规律.虽然国内开展了一些工程机械智能化控制技术研究,但缺乏实际应用案例和应用效果分析,已经成为制约我国工程机械发展的瓶颈问题之一.

文中以挖掘装载机装载工作装置为研究对象,分析其不同工况下的载荷变化情况,建立其机械系统模型、载荷变化函数和机电液比例控制模型;设计模糊PID控制器实现液压系统多路阀口流量智能控制,通过机电液集成仿真,分析和优化挖掘装载机工作装置运动精度和控制效果.

1 挖掘装载机工作过程分析

挖掘装载机工作装置装卸物料工作循环由水平插入、地面收斗、重载运输、上限举升、高位卸料以及动臂归位6个动作构成.根据物料在铲斗的位置可以分为正载工况和偏载工况.文中采用对称工况对其进行载荷分析,为实现系统联合仿真提供基础.

水平插入工况和地面收斗工况统称为铲掘工况.在铲掘工况下,挖掘装载机装载工作装置主要承受插入阻力载荷、掘起阻力载荷和物料重力.

(1) 插入阻力

当机器驱动铲斗插入物料堆时,物料会对铲斗产生一个作用在斗齿上的反向作用力,即插入阻力.其总的插入阻力[21]:

(1)

式中:K1为物料类型影响系数;K2为物料堆放形式影响系数;K3为物料颗粒大小的影响系数度影;K4为铲斗容积影响系数;B为斗宽;LC为插入深度.

根据挖掘装载机性能参数,在对称载荷下,铲斗水平插入阶段,物料会对铲斗产生一个对称的水平方向插入阻力,由于铲斗依靠挖掘装载机牵引力铲入物料堆,插入阻力受发动机牵引力和整机地面附着力影响,最大插入阻力计算公式可表达为[21]:

PX=FKMAX-Ff≤Gφ·φ

(2)

Ff=Gφ·f

(3)

式中:FKMAX为发动机最大牵引力,FKMAX=54 000 N;Ff为摩擦阻力;φ为地面附着系数;f为摩擦阻力系数,这里取f=0.02;Gφ为整机自重,Gφ=7 930 kg.

(2) 掘起阻力

铲斗插入物料堆后,铲斗绕动臂铰接点转动至下限位置进行收斗作业时,受物料重力影响,铲斗会受到一个始终垂直于斗面的掘起阻力,掘其极值出现在地面收斗作业开始时刻,此时物料重心最低,随着铲斗转动,物料重心逐渐靠近铲斗重心,掘起阻力也随之变化.掘起阻力同样存在诸多影响因素,如斗面尺寸、物料种类以及堆放形式等,具体表达为[21]:

Fy=2.2KBLC

(4)

式中:K为物料影响系数;LC为插入深度.

在地面收斗工况下,铲斗受到垂直于斗面的对称掘起力作用,影响掘起力大小的主要因素是整机的稳定性,最大掘起力为[21]:

(5)

式中:L为整机重心与受力支点的距离,L=1 600 mm;I为铲斗受载位置与整机受力支点的距离,I=2 546 mm.

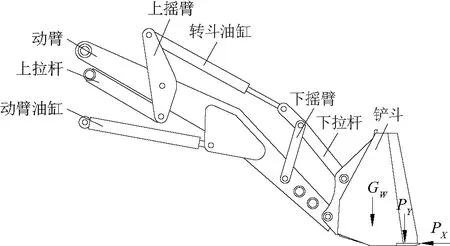

基于ADAMS软件,建立工作装置机械系统模型,并施加载荷力,如图1.其中,PX、PY、GW分别为工作装置插入阻力、掘起阻力和物料重力.PX作用点位于铲斗中心斗齿上,力的方向水平向左;PY作用点位于插入阻力后100 mm处,垂直于斗面;GW物料重力作用点位于铲斗重心,竖直向下.

图1 装载工作装置模型Fig.1 Load working device model

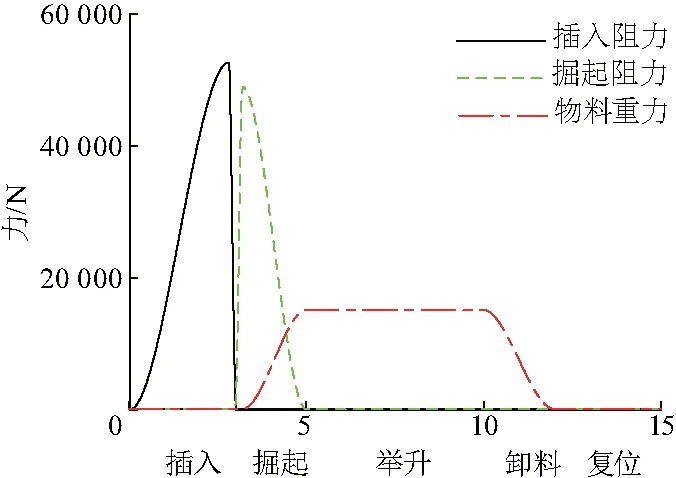

设定装载工作装置工作顺序为:水平插入、掘起、举升、卸料、复位.其中,插入阻力、掘起阻力和物料重力变化如图2.

图2 载荷变化曲线Fig.2 Load change curve

2 机电液比例液压系统建模

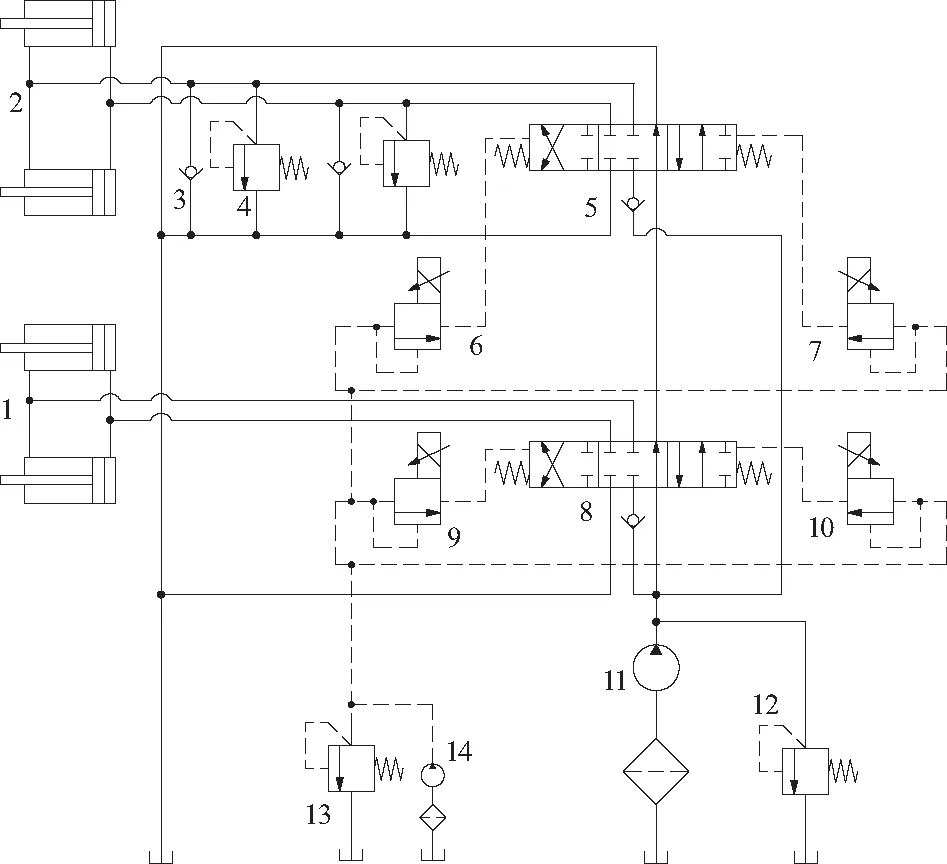

结合工作装置精确高效控制需求,对现有的液压系统进行改进,设计工作装置电液比例液压系统如图3.

1-动臂油缸,2-转斗油缸,3-单向阀,4-溢流阀,5-铲斗换向阀,6、7-铲斗电液比例减压阀,8-动臂换向阀,9、10-动臂电液比例减压阀,11-主回路液压泵,12-主回路溢流阀,13-控制回路溢流阀,14-控制回路液压泵

分析其液压系统控制稳定性,并基于AMESim软件建立其液压系统模型如图4.

图4 AMESim工作装置液压系统Fig.4 AMESim working device hydraulic system

液压系统包括主液压回路和辅助液压回路.主液压回路为工作装置提供动能,辅助液压系统控制主回路多路阀阀芯位移.动臂换向阀、转斗换向阀分别控制动臂油缸和转斗油缸,实现动臂和铲斗工作动作.控制比例减压阀控制电压,从而控制多路阀的阀芯位移,驱动动臂、转斗油缸工作,实现工作转置定轨迹运动.

系统中,两个电液比例减压阀和一个液动换向阀组合成一个电液比例换向阀.利用AMESim建立工作装置液压系统模型并设置各元件相关参数,在此基础上分别建立与ADAMS和MATLAB数据转换接口.考虑到装载工作装置在工作过程中动臂和铲斗油缸角度波动较大,不利于系统的稳定控制,为此这里采用油缸的位移传感器.

3 基于模糊PID的控制算法设计

工作装置工作过程不仅有物料的重力,而且有插入载荷和崛起载荷,在不同工况下载荷是变化的,因此,控制算法直接影响工作装置的工作效果.文中设计传统PID和模糊PID两种控制算法,并进行分析比较.

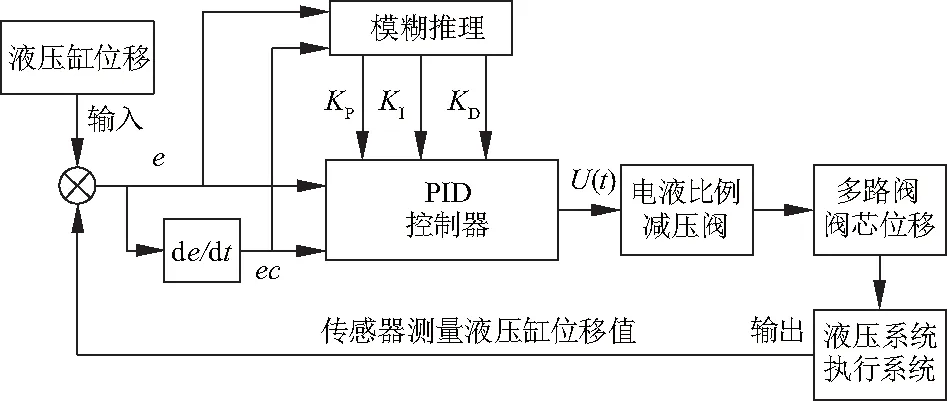

为了提高系统控制效果,采用液压缸位移模糊PID控制器,由一个标准PID控制器、模糊推理器和油缸位移传感器组成,具体结构如图5.其中,被控对象由多路阀、比例减压阀、液压泵和液压缸组成;U(t)为比例减压阀控制电压,通过控制其出口压力值,进而控制多路阀阀芯位移,从而实现对液压缸位移的控制.控制器在运行过程中不断检测油缸位移经传感器转换为相应的电压信号,与操作杆输入电压信号比较得到偏差e和偏差变化率ec,实时调整PID控制参数输出适当驱动的电压控制油缸位移.

图5 液压缸位移控制原理Fig.5 Hydraulic cylinder displacement control schematic

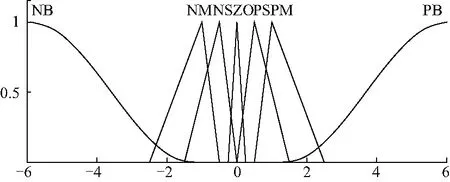

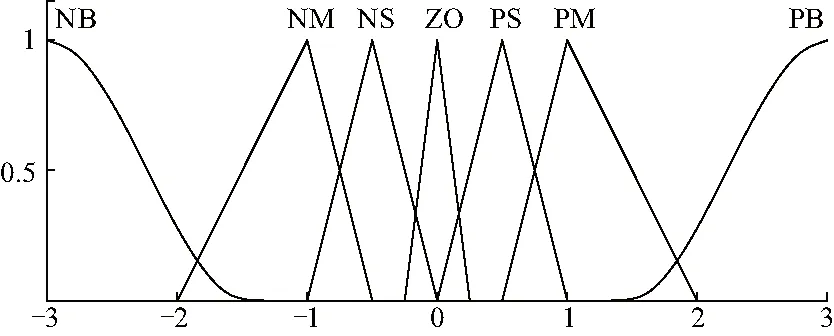

将油缸位移所需流量大小转化为电液比例阀控制电压大小的最优驱动电压,并作为模糊PID输入设定值;将操作杆输出的位移电压信号与油缸传感器测量电压信号比较的偏差e和偏差变化率ec作为PID器的输入语言变量.隶属函数为zmf、trimf、smf分布函数.其模糊子集定义为:{正大(PB),正中(PM),正小(PM),零(ZO),负小(NS),负中(NM),负大(NB)},e对应的论域为[-6,6],ec对应的论域为[-3,3];KP、KD、KI变量的模糊子集定义为{正大(PB),正中(PM),正小(PM),零(ZO),负小(NS),负中(NM),负大(NB)},对应的论域为[-6,6].动臂比例因子Ke1=133.3,Kec1=13.3,KP1=100,KI1=15,KD1=10;转斗油缸比例因子Ke2=107.8,Kec2=14.7,KP2=60,KI2=10,KD2=5.参数整定公式为:

(6)

式中:KP0、KI0、KD0为PID参数的设计值;ΔkP(k)、ΔkI(k)、ΔkD(k)为模糊控制器输出值.输入隶属度函数如图6,7.

图6 模糊论域-偏差eFig.6 Fuzzy domain-deviation value(e)

图7 模糊论域-偏差变化率ecFig.7 Fuzzy domain-rate of change of deviation(ec)

4 机电液联合仿真分析

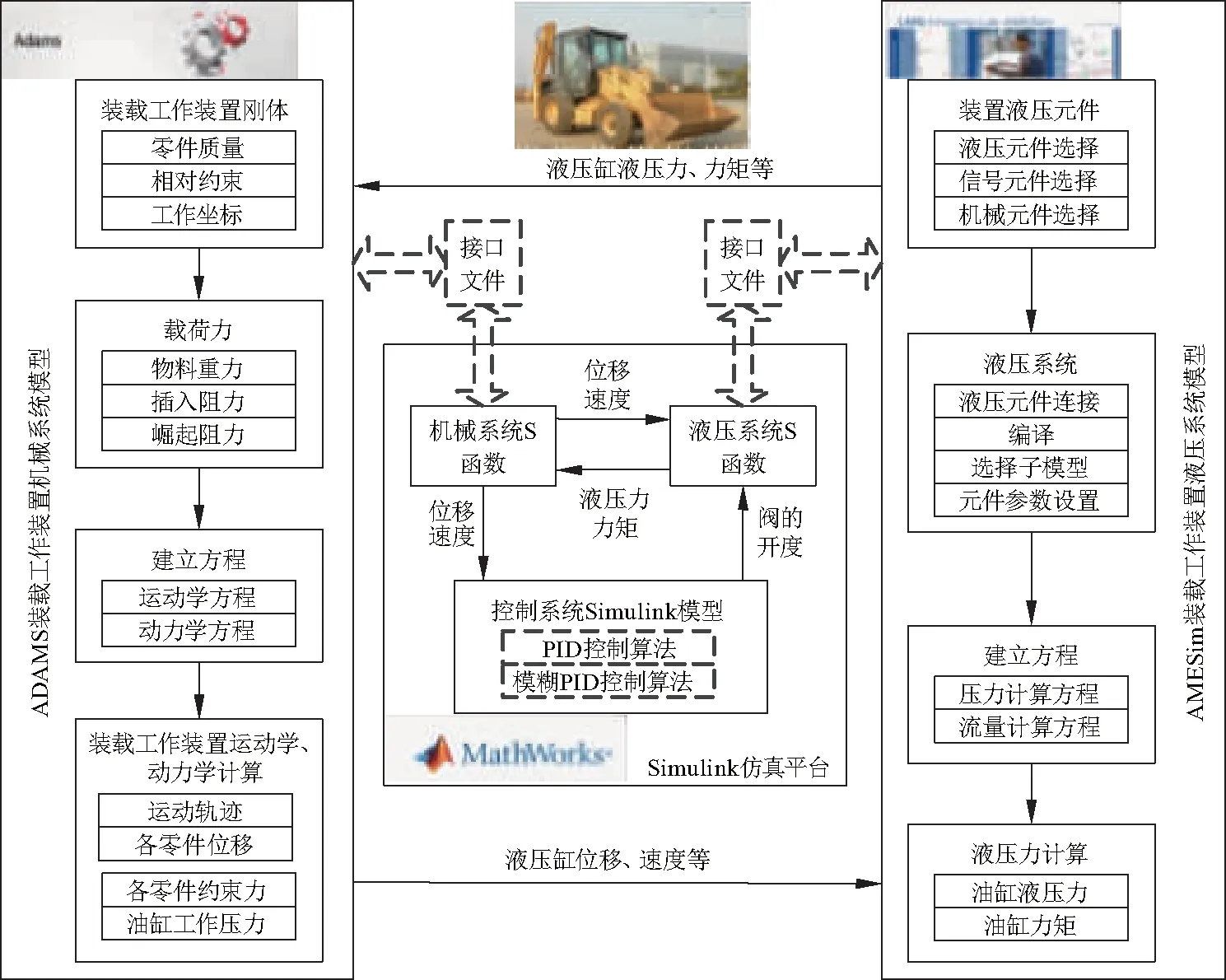

装载工作装置是机电液复杂系统,要求精确地对其机械、液压和控制系统进行分析,可通过ADAMS、AMESim和MATLAB软件进行系统集成仿真分析并对仿真接口进行设置.基于ADAMS、AMESim和MATLAB软件搭建集成仿真环境(图8),分别建立工作装置机械系统、液压系统和控制系统模型;集成仿真环境以MATLAB平台为核心,在ADAMS中建立工作装置机械系统模型,并加载机械载荷,求解动力学方程输出油缸位移、速度信息,通过相应的软件接口传输给MATLAB和AMESim软件.AMESim通过搭建液压系统模型输出液压缸压力和力矩,MATLAB控制液压驱动力的输出.

图8 机电液集成仿真模型及其数据传递关系Fig.8 Electromechanical and liquid integrated simulation model and its data transfer relationship

针对装载机工作装置的载荷多变情况,需考虑其实际载荷下的控制效果.在空载状态下,设置PID和模糊PID控制参数,添加极限插入阻力、极限掘起阻力和物料重力,模拟工作装置实际工作过程,从而验证液压系统和控制系统的控制效果和控制方案可行性.具体分析空载和定载荷工况下的转斗油缸和动臂油缸的控制效果:

(1) 空载工况

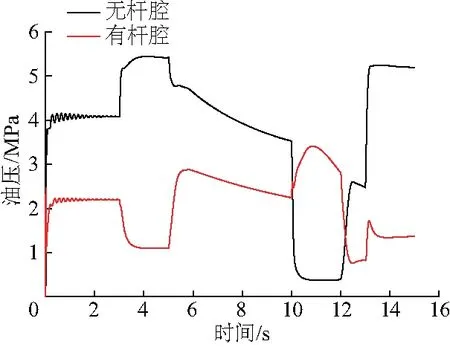

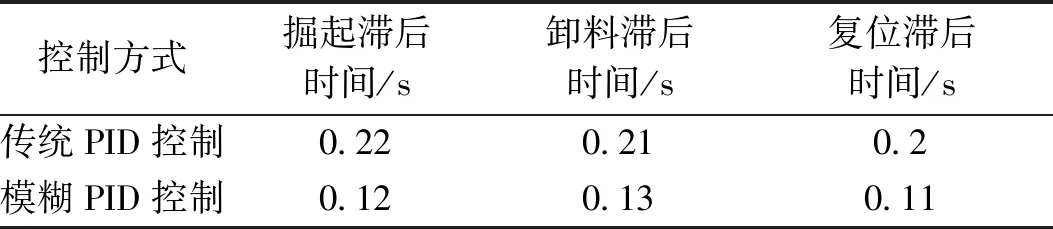

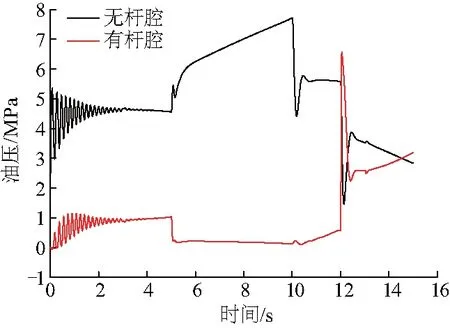

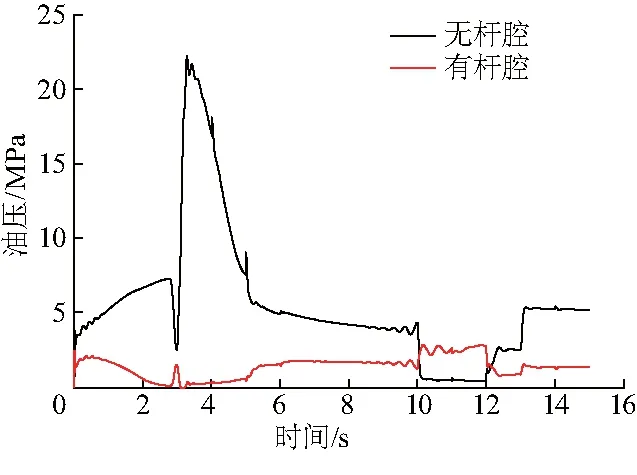

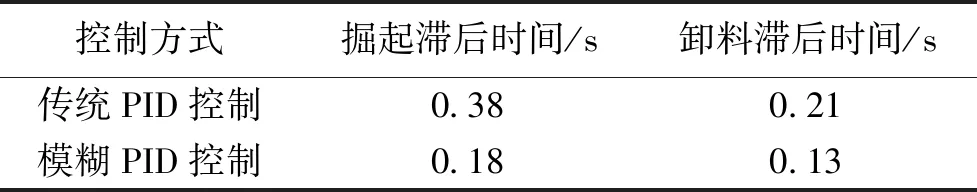

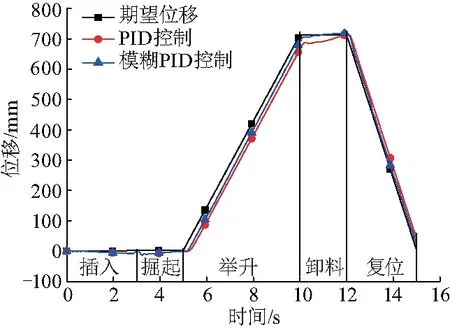

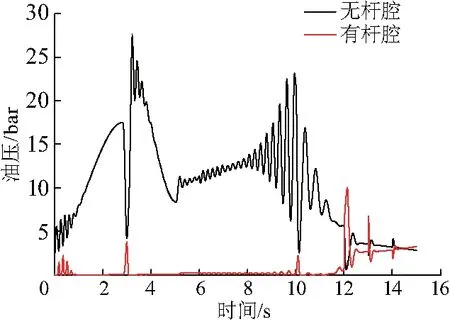

分析转斗油缸位移曲线(图9)和油缸压力变化(图10,11),掘起、卸料和复位工况在模糊PID控制下转斗油缸的油压变化大于传统PID控制下液压缸油压变化,即模糊PID控制下的液压缸响应速度快,滞后时间小于传统PID控制下的液压缸,虽然其在部分时间会出现振荡,但整体控制效果好.在两种控制器作用下,转斗油缸在掘起、卸料、复位工况下的滞后时间进行对比(表1).

图9 转斗油缸位移Fig.9 Rotary cylinder displacement

图10 传统PID控制油缸油压Fig.10 PID control cylinder oil pressure

图11 模糊PID控制油缸油压Fig.11 Fuzzy PID control cylinder oil pressure

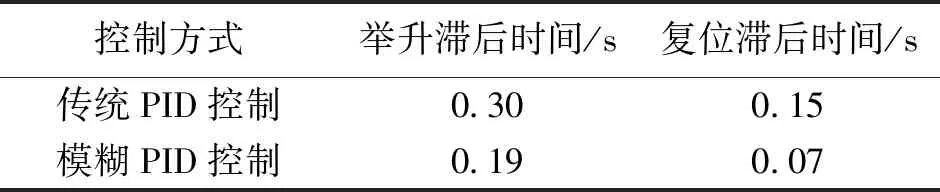

表1 空载转斗油缸控制效果对比Table 1 Comparison of control effects of no-load rotary cylinder

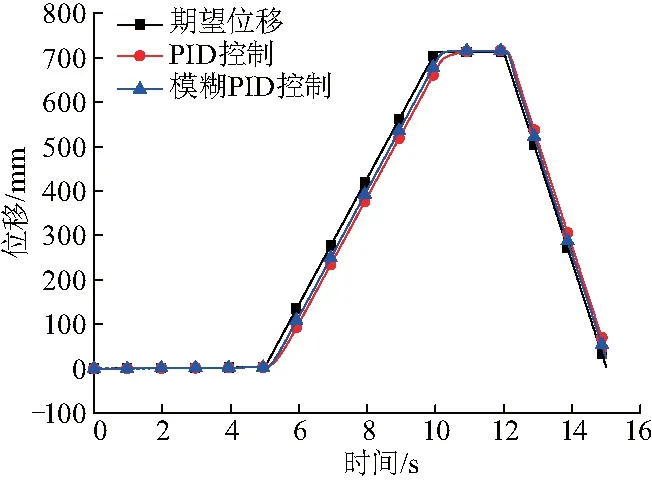

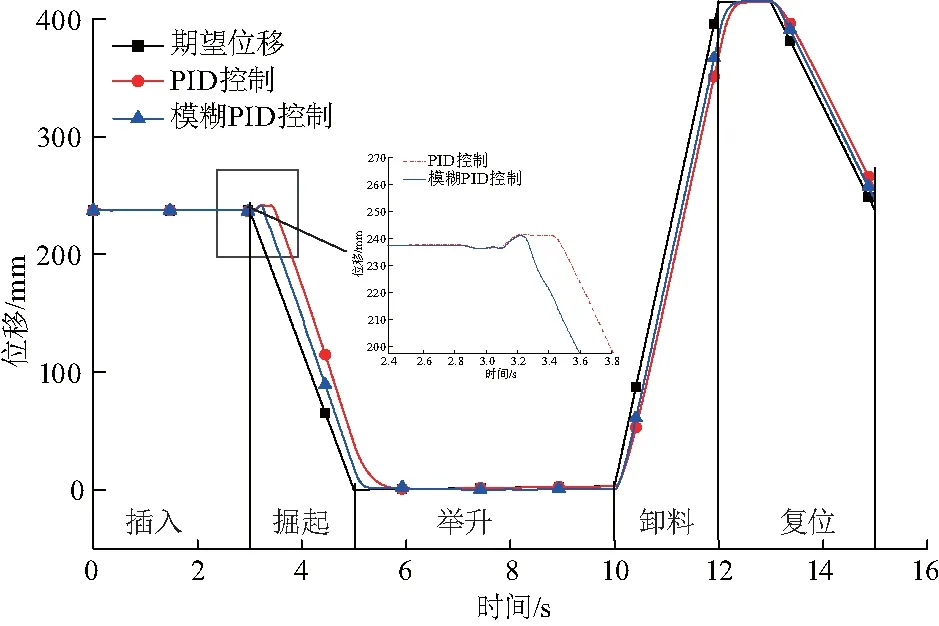

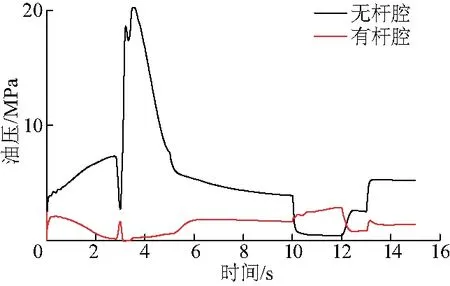

分析动臂油缸位移曲线(图12)和油缸压力变化(图13,14),在插入阶段初期,同转斗油缸一样出现振荡;举升工况下,传统PID控制油压变化小于模糊PID控制的油压变化,模糊PID控制下的液压缸响应速度更快;复位工况下,模糊PID控制下液压缸油压变化比较大,波动后位移跟踪能力更好.从整体控制效果看,模糊PID控制响应速度快,滞后时间短(表2).

图12 动臂油缸位移Fig.12 Boom cylinder displacement

图13 PID控制油缸油压Fig.13 PID control cylinder oil pressure

图14 模糊PID控制油缸油压Fig.14 Fuzzy PID control cylinder oil pressure

表2 空载动臂油缸控制效果对比Table 2 Comparison of control effects of no-load boom cylinder

(2) 定载荷工况

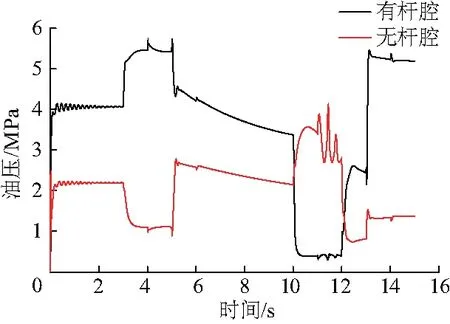

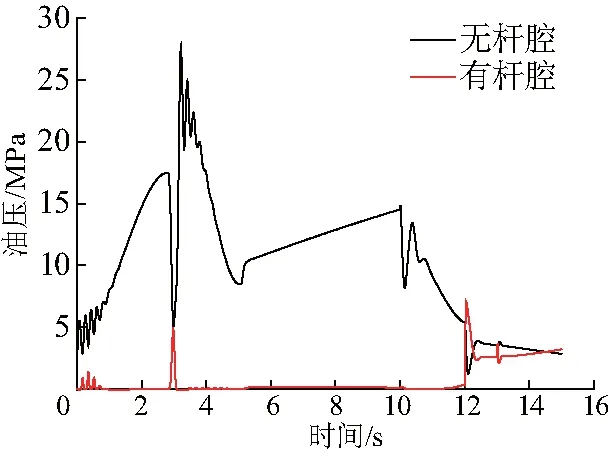

进一步分析转斗油缸位移曲线(图15),在插入工况后位移“先凹后凸”,插入阻力在3 s减小为零,而此时转斗上设置的物料重力和掘起阻力从零慢慢增加,油缸保持原有的油压,即油压大,液压缸被压缩;而在实际装载过程中,铲斗在3 s后已经插入物料中,铲斗被物料“夹紧”所以不会出现该现象.从总体来看传统PID控制下液压缸响应速度慢(图16,17).表3为定载荷下掘起、卸料工况的两种控制器作用下的滞后时间对比.总之,模糊PID滞后时间短,控制效果更好.

图15 转斗油缸位移Fig.15 Rotary cylinder displacement

图16 PID控制油缸油压Fig.16 PID control cylinder oil pressure

图17 模糊PID控制油缸油压Fig.17 Fuzzy PID control cylinder oil pressure

表3 定载转斗油缸控制效果对比Table 3 Comparison of control effects of fixed-load rotary cylinder

定载转斗油缸崛起过程中,传统PID比模糊PID延迟控制0.2 s,卸料过程延迟控制0.08 s.

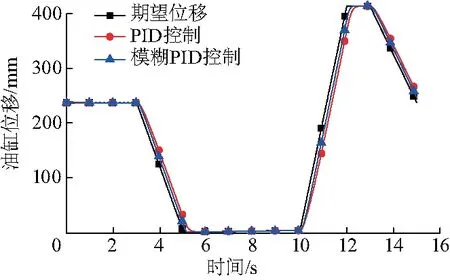

分析动臂油缸位移曲线(图18),插入和掘起工况,此处设置插入阻力和掘起阻力值都是工作装置极限载荷,在0~2.8 s时,插入阻力逐渐增加,在2.8~3 s由最大值变为零,在仿真时没有考虑物料对铲斗支持力,所以在该工况时动臂油缸被压缩量比较大;而实际工作不会出现那么大的油缸压缩量.在插入和掘起工况时,从油压曲线(图19,20)可以看出,传统PID和模糊PID控制效果一样;举升时模糊PID控制油压变化大于传统PID控制的油缸油压,虽然模糊PID控制油缸油压有波动,但液压缸运动较为平稳;传统PID控制与期望位移相差25.33 mm,模糊PID控制与期望相差6.58 mm;定载动臂油缸举升过程中传统PID比模糊PID延迟控制0.13 s(表4).

图18 动臂油缸位移Fig.18 Boom cylinder displacement

图19 PID控制油缸油压Fig.19 PID control cylinder oil pressure

图20 模糊PID控制油缸油压Fig.20 Fuzzy PID control cylinder oil pressure

表4 定载动臂油缸控制效果对比Table 4 Comparison of control effects of fixed-load boom cylinder

综合分析空载和定载荷仿真结果,在重载且载荷变化的情况下,模糊PID控制响应速度更快,且控制的误差更小,总体控制效果优于传统PID.

5 结论

(1) 通过ADAMS、AMESim和MATLAB软件集成,构建了挖掘装载机工作装置联合仿真模型,实现了工作装置机械、液压和控制系统联合仿真.

(2) 设计挖掘装载机工作装置模糊PID控制器,实现了液压系统多路阀口流量智能控制,并分析了其运动精度和控制效果,仿真结果表明:模糊PID控制响应速度快,控制效果比传统PID控制效果好.