泡沫弹高速撞击下复合材料夹层板的动态力学响应仿真与实验研究

2020-03-22尹良良刘建华马一江

尹良良,任 鹏,赵 哲,刘建华,吴 杰,马一江,赵 伟

(1.江苏科技大学 船舶与海洋工程学院 镇江 212100)

复合材料夹层板由于其自身优异的力学性能作为隔热保温、结构防护、轻量化等用途,广泛应用到船舶、汽车、航空航天、建筑等行业[1-4].复合材料夹层板的面板一般采用强度高而且很薄的板材,中间的芯层多采用多孔、面密度低,吸能性能优异的材料.这种多种材料组成的夹层板集合了各类材料的优点,比重小、强度高、抗冲击性能和吸能性能优异[5-8].

近年来随着金属复合材料夹层板的发展与应用,对于金属夹层板的研究日益增多.在研究金属夹层结构前有必要先了解一下金属单层板的各种力学性能.与其他材料相比,金属板在类似的冲击载荷下表现出更大的永久性变形[9].根据之前的实验研究[10-11],金属板的典型破坏模式主要分为3种:第1种为大延展性变形,第2种为拉伸撕裂和变形,第3种为横向剪切破坏.其中第2种破坏模式分了3个阶段.文献[12-13]通过实验室规模的水下冲击装置研究了芯层面密度、芯层厚度以及水背所受到的冲击载荷强度对于金属夹层板动态变形和破坏模式的影响.为了进一步研究金属夹层板在水下冲击载荷作用下的破坏机制,基于所受载荷与结构芯层面密度得到经验公式可以评估出结构的力学性能.文献[14]使用三维数字图像相关技术(3D-DIC)获取了实验室规模下金属夹层板受冲击后的动态响应,从多种相似面密度的金属夹层板中选择出了抗冲击性能最优异的芯层组合.

但是由于金属夹层板的面板材料与芯层材料的多样性,使得一些优质的金属夹层板组合尚未被发现.此外,由于使用实验与有限元软件分析相结合的方法研究金属夹层板动态响应较少,因此有必要对此展开进一步的研究.文中首先介绍了通过三维数字图像相关技术获取金属夹层板动态变化特点,然后利用有限元软件ABAQUS验证了实验的有效性,并通过软件分析了不同芯层厚度和芯层排列夹层板的动态响应.

1 实验方案

1.1 实验材料

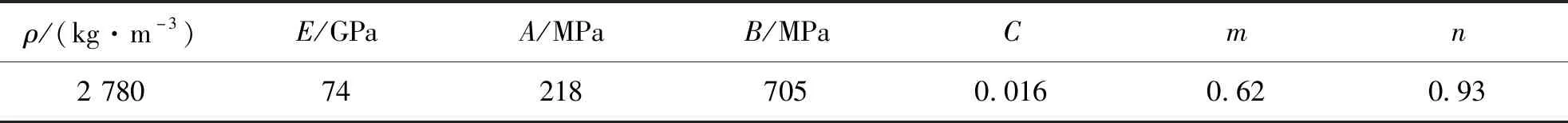

实验选用的夹层板为金属夹层板,其中夹层板的前后面板均为5A06铝合金,芯层面密度为2.0 kg/m2的PVC泡沫.前后铝板的厚度均为0.5 mm,中间PVC泡沫芯层的厚度为10 mm,铝板和PVC泡沫的长宽均为200 mm.芯层与面板之间采用环氧树脂胶进行粘贴.5A06合金铝的Johnson-Cook本构模型参数如表1,其中ρ和E分别为密度和弹性模量,A为材料初始屈服强度,其余参数B,C,m,n均由实验确定.PVC泡沫的材料参数如表2.实验中使用的子弹为圆柱形的泡沫铝弹,泡沫铝弹的高度为45 mm,半径为12.5 mm,密度为370 kg/m3.

表1 5A06面板材料参数Table 1 Material parameters of 5A06 face sheet

表2 PVC材料参数Table 2 Material parameters of PVC foam

1.2 实验设计

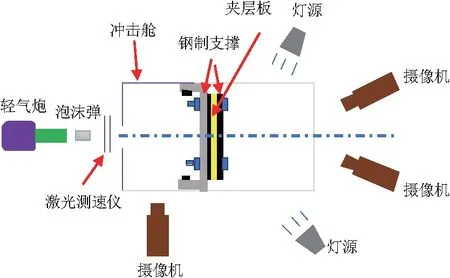

整个撞击实验的实验器材分布如图1,从图中可以看出泡沫弹通过轻气炮获得了一个初速度,之后撞击到夹层板的中心区域.动能通过激光测速仪和侧面拍照系统两种方式获取泡沫弹的初速度,对比发现两者获得的速度相差不到3%.此外两台高速摄像机被对称放置在夹层板的后面,用来同步拍摄夹层板的动态变化.为了保证高速相机的拍摄质量,在相机的附近放置了2个1 500 W的强光源.使用三维数字图像相关技术软件(ARAMIS),分析两台高速摄像机拍摄的同步连续照片,可以得到受泡沫弹撞击时夹层板背面板的实时平面外变形,从而分析试样的动态响应特性.高速相机拍摄图片的帧率为50 000,分辨率为384×384像素.

图1 实验装备示意图Fig.1 Schematic sketch of the experimental setup

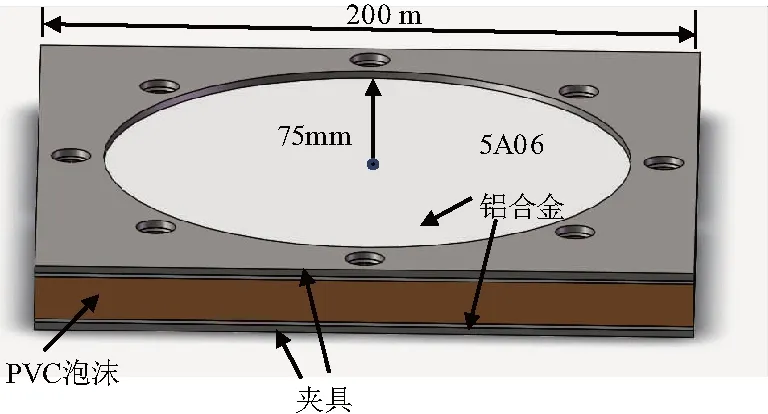

金属夹层板的安装方式如图2,使用两个钢制夹具将夹层板固定在其中,在夹层板与夹具中间放置了一环形橡胶圈这样可以减小两者接触地方的应力集中.使用8个均匀分布的螺栓将两个夹具牢牢固定在冲击舱内.此外,夹层板的目标区域为一个半径75 mm的圆,这足以观察结构的动态响应变化和破坏情况.

图2 夹层板安装示意图Fig.2 Schematic diagram of the installation of sandwich plate

2 仿真模型的建立

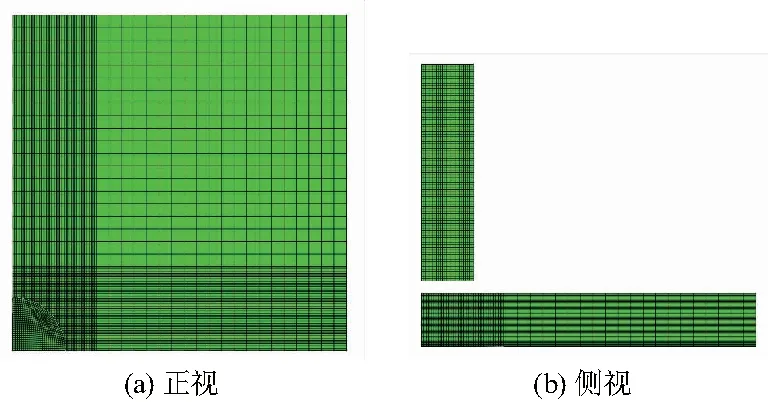

利用ABAQUS/Explicit有限元软件对实验进行数值模拟,由于整个的实验模型都呈现出对称性,因此为了减小有限元的计算量可以采用实验模型的1/4,有限元模型如图3.其中泡沫弹距离夹层板上面板的距离为0.5 mm.模型的1/4周围固定约束,中间部分对称约束.为了分析芯层厚度和面密度对于夹层板结构动态响应的影响,还建立了一个芯层厚度为20 mm,面密度为2.0 kg/m2和一个芯层厚度为20 mm,面密度为2.0 kg/m2的有限元模型,面密度为1.3 kg/m2的PVC泡沫参数见表2.

图3 泡沫弹和夹层板的有限元模型Fig.3 Finite element model of sandwich plate and foam projectile

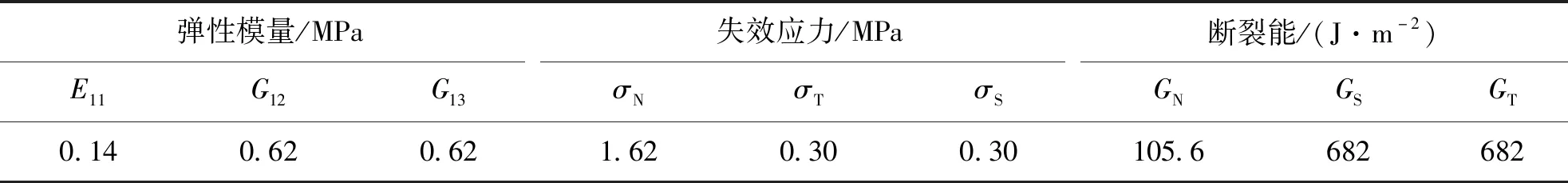

泡沫弹与PVC泡沫芯层材料均采用了Crushable Foam材料模型,并将2种材料的工程应力应变曲线通过公式转化为真实的塑性应力应变曲线进行输入.金属夹层板在泡沫弹撞击下快速变形,因此5A06铝合金面板采用了Johnson-Cook材料本构.泡沫弹与PVC泡沫芯层均采用了实体单元中的C3D8R,即8节点六面体减缩积分单元5A06铝合金面板采用了壳单元中的S4R,即4节点减缩积分一般壳单元.面板和芯层在泡沫弹撞击的区域进行了局部加密,模型1/4的加密区域为20 mm×20 mm,加密区域网格尺寸为0.5 mm,非加密区域网格尺寸为1 mm.这样可以减小有限元模型的计算时间.为了便于使用虚拟单元来模拟胶层,芯层与面板的表面单元应共节点即两者表面单元稀疏划分应一致,其中虚拟胶层的参数见表3.表中:E11为拉伸模量;G12,G13为剪切模量;σN、σT、σS分别为Ⅰ型、Ⅱ型、Ⅲ型名义应力;GN、GS、GT为对应的断裂能.

表3 连接层参数Table 3 Connection layer mechanical parameters

3 仿真模型有效性验证

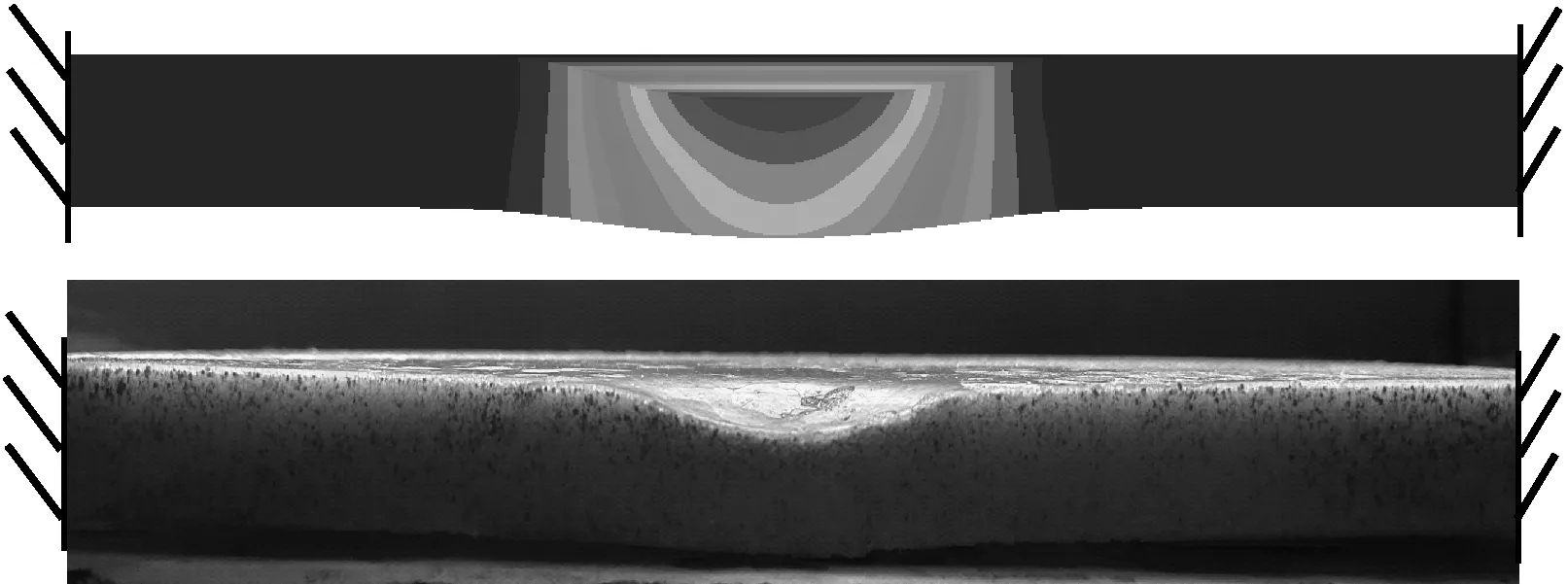

文中进行了两次实验撞击测试用来对比数值仿真结果,两次泡沫弹撞击的动能E分别为196、218 J.通过使用三维数字图象相关技术获取了金属夹层板背面板的平面外变化云图,并将数值仿真结果与实验结果进行了对比.从DIC 得出的数据可以看出,金属夹层板在泡沫弹撞击4.5 ms后就已经达到了稳定状态,为了节省计算时间t所以有限元模型的计算时间t被设为4.5 ms.选取了泡沫弹初动能为196 J时试件面板的变形情况进行对比,对比结果如图4.零时刻被定义为泡沫弹撞击到夹层板前面板的那一刻.从图4中可以看出随着持续的加载,夹层板后面金属板的变形量在逐渐增加,在0.58 ms时金属面板的平面外变形量达到了最大值,之后又发生了些许的回弹最终达到了稳定状态.从实验与仿真的对比中可以看出,在整个的变形过程中实验与数值仿真的结果呈现出较好的一致性.数值仿真的部分平面外变形云图并未像DIC结果那样呈现出完整的环状,这主要时由于面板中间区域进行了网格细化,导致出现了不规则的形状.

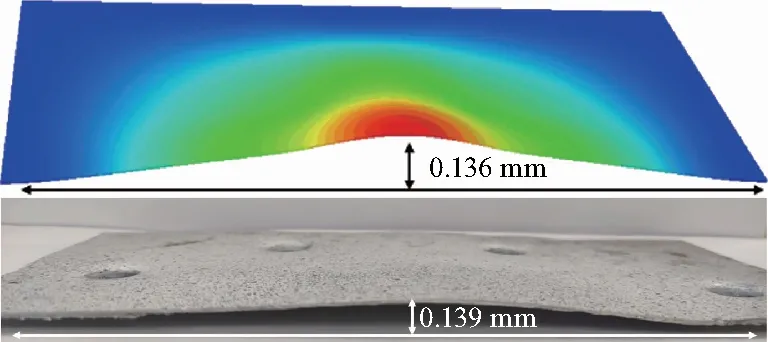

当泡沫弹动能E为196 J时,PVC泡沫芯层的破坏情况如图5.可以发现中间被泡沫弹撞击区域芯层被压缩,实验与数值仿真的破坏现象较为匹配.夹层板背面板的最终变形情况如图6,从图中可以明显看出背面板中间部分鼓起,发生了大延展性塑性变形.对实验试件进行实际测量,发现相对于固定区域中间区域的最大无量纲变形量为0.14,这与仿真的结果近似,误差在10%以内.值得注意的是,实际的测量结果也与DIC获取的结果极其相近,这也验证了DIC技术准确性和可靠性.此外对于面板的变形形状,实验与仿真结果也高度的相似,可以认为此次建立的限元模型是有效的.

图5 PVC泡沫芯层变形(E=196 J)Fig.5 Deformation of PVC foam core(E=196 J)

图6 夹层板背面板变形(E=196 J)Fig.6 Sandwich plate rear sheet deformation (E=196 J)

4 结果分析

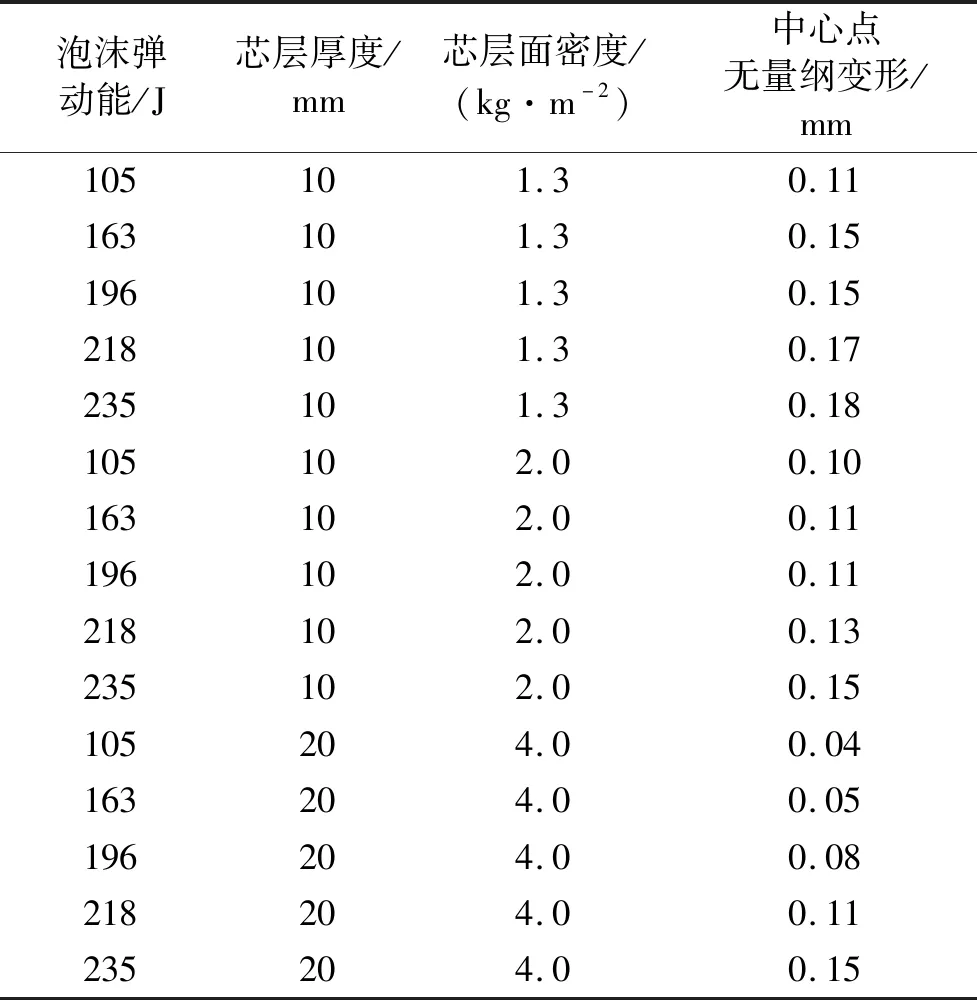

为了分析影响夹层板结构动态响应的因素,将泡沫弹撞击动能、芯层面密度和芯层厚度多种情况考虑在内.分析了不同参数对于结构动态响应的影响,数值仿真结果如表4.

表4 数值仿真结果Table 4 Numerical simulation results

4.1 芯层厚度对动态响应的影响

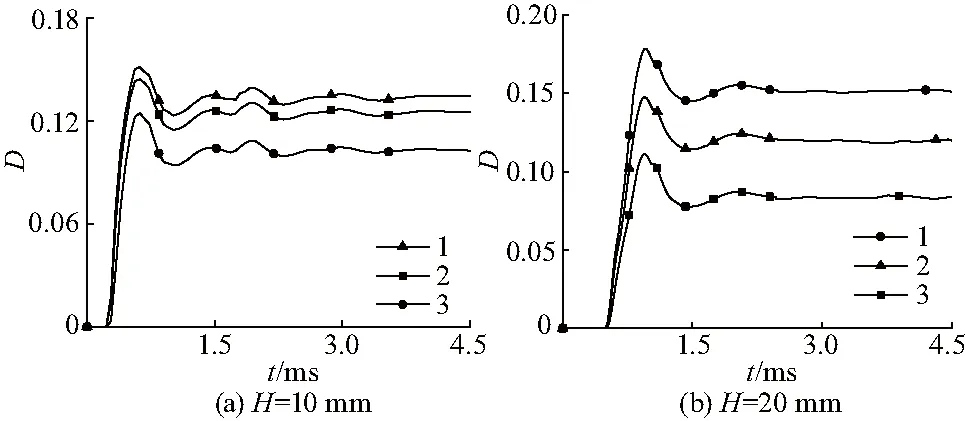

选择研究夹层板背面板的平面外无量纲位移变化分析夹层结构的动态响应特性,图7表示了不同芯层厚度的金属夹层板背面板中心点的平面外无量纲位移D变化.通过图7(a)可以观察到,当芯层厚度H为10 mm时,通过DIC获取的中心点无量纲变形数据与数值模拟数据在整个动态变形过程中变化趋势几乎一致,中心点都是在达到无量纲变形最大值后,出现轻微回弹逐渐趋于稳定,这进一步验证了数值模型的正确性.随着泡沫弹撞击动能的提升,金属板中心点的无量纲变形也在增加,但是中心点无量纲变形达到最大值的时间并没有随着撞击动能的改变而变化.这说明夹层结构的动态响应时间与泡沫弹动能无关,与结构本身有关.当芯层厚度提升后,中心点达到无量纲变形最大值的时间明显增加,这意味着提高芯层厚度可以增加夹层板的动态响应时间.在相同的泡沫弹动能撞击下,芯层较厚的夹层板中心点的无量纲变形明显变小,但是变形达到最大值后反弹的幅度却更大.

图7 不同芯层厚度夹层板中心点无量纲位移变化历程Fig.7 Normalized deflection evolution of the center point of sandwich plate with different core thicknesses

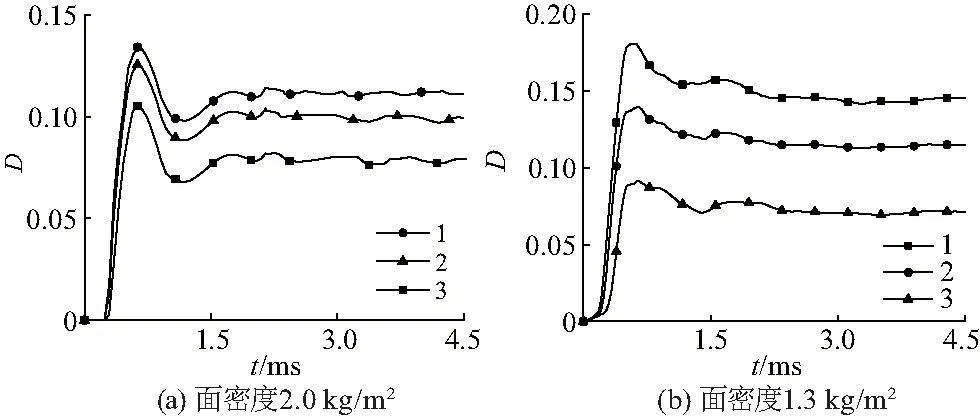

为了进一步分析受到泡沫弹撞击时金属夹层板背面板的变形情况,选择了背面板上不同的3个点,研究了各个点的平面外无量纲位移变形历程.沿一直径方向取3个点,3个点的两两间距为10 mm,3个点位置如图8(a).当泡沫弹动能为235 J时,夹层板背面板上不同点的无量纲位移D变化历程如图8.当芯层厚度为10 mm,面密度为2.0 kg/m2时,可以从图中看出随着距离中心点越来越近,背面板上的平面外无量纲变形在增加.3个不同点是等距分布在直径上,但是3点之间的两两变形差值却在随着远离中心点在增大.这说明背面板上的无量纲变形并不是沿着直径方向线性变化,而是在随着远离中心点方向,无量纲变形在加速降低.尽管选取了面板上的不同点,但是各个点的无量纲变形达到最大值的时间是一致的.所以对于同一种夹层板而言,整个结构的动态响应时间是一致的.当夹层板的芯层厚度增加到20 mm时,整个的面板无量纲变形量都减小了,芯层厚度的增加有效的吸收了更多的能量,保护了结构.同时减小了因远离中心点而产生的无量纲变形加速减小现象.

图8 不同芯层厚度夹层板上不同点无量纲位移变化历程Fig.8 Normalized deflection evolution of the sandwich plate with different core thicknesses

4.2 芯层面密度对动态响应的影响

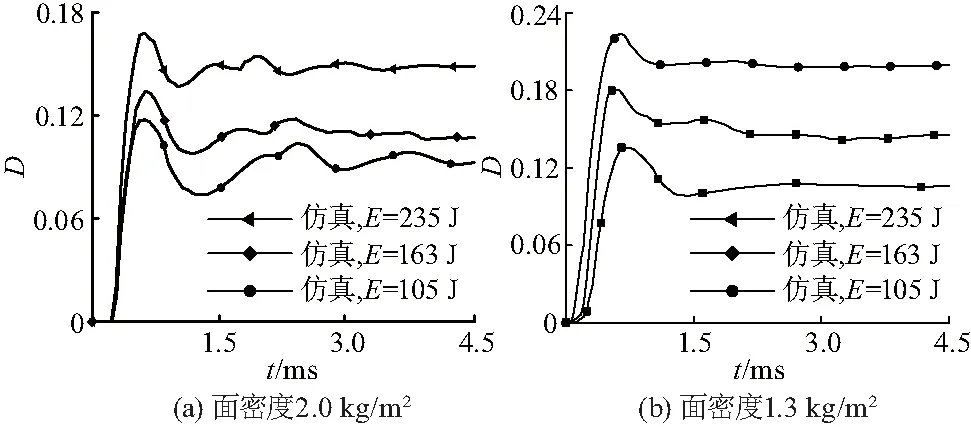

图9为不同芯层面密度下金属夹层板背面板中心点的平面外无量纲位移变化历程.从图9(a)中可以看出,当泡沫弹的动能区间增大时,撞击动能对于中心点无量纲位移的影响就变得更加明显.在背面板未发生破坏前,虽然泡沫弹动能增加的幅度一致,但是中心点的无量纲变形量增加幅度变大.值得注意的是,撞击动能的减小增加了中心点的反弹幅度.当芯层的面密度降低时,中心点达到无量纲变形最大值的时间并没有改变,表明夹层板的动态响应时间与芯层面密度无关.

图9 不同芯层面密度夹层板上无量纲位移变化历程Fig.9 Normalized deflection evolution of the sandwich plate with different core density

当泡沫弹动能为163 J时,不同芯层面密度下结构后面板上不同点的无量纲位移变化历程如图10.相较于低面密度芯层的夹层板,高面密度芯层试件上的不同点在达到变形最大值后发生的反弹幅度更大.此外在芯层面密度降低后,面板上各个点的无量纲变形量也在增大.

图10 不同芯层面密度夹层板上无量纲位移变化历程Fig.10 Normalized deflection evolution of the sandwich plate with different core thicknesses

4.3 中心点的无量纲变形

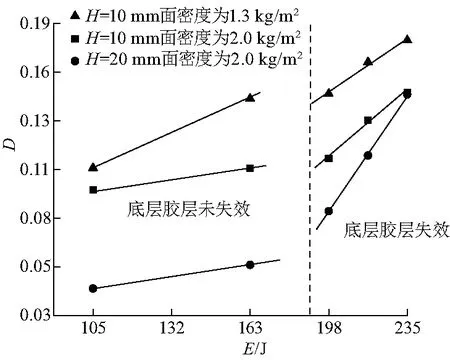

根据之前的研究,夹层板背面板的中心无量纲变形量可以用来评估夹层结构的抗冲击性能[15].对于芯层面密度为2.0 kg/m2的金属夹层板,其背面板中心点的无量纲变形情况如图11.随着泡沫弹动能E的增加,中心点的无量纲变形也在增加.整体来看夹层板中心的无量纲变形情况可以被分为2个部分,一种是在芯层与后面板发生脱粘前,一种是发生脱粘后.在发生脱粘后,后面板中心的无量纲变形量与泡沫弹的动能成线性关系.相较于脱粘前,这种随着泡沫弹动能增加而增加的无量纲变形量变大.这意味着在脱粘后夹层板在高速泡沫弹的冲击下都表现出较差的抗冲击性能.但是在脱粘前,2种不同芯层厚度的夹层板无量纲变形差值并没有随着泡沫弹动能的改变而变化.整体来看,芯层厚度大的夹层板具有更优异的抗冲击性能,但随着泡沫弹动能的增加,这种优越性逐渐降低.

图11 夹层板背面板中心点无量纲变形Fig.11 Center point normalized deformations of sanwich plate rear sheets

对于同一种芯层厚度的夹层板,当面密度增加时其抗冲击性能也在增加.而且在脱粘前,泡沫弹的撞击动能越大,芯层面密度大的夹层板抗冲击性能的优势就更明显.当芯层面密度提高了54%,中心点的无量纲变形平均减小了0.029,而芯层厚度增加了100%,中心点的无量纲变形平均减小了0.031.这意味着通过提高芯层面密度增强结构的抗冲击性能更为有效.

5 结论

(1) 提高泡沫弹的撞击动能可以增大金属夹层板背面板的无量纲变形量,但同时会减小金属面板在达到无量纲变形最大值后的反弹幅度和反弹后震荡.金属夹层板的动态响应时间与芯层的面密度和所受到的泡沫弹撞击动能无关,与试件芯层厚度有关,提高芯层厚度可以增加结构的动态响应时间,当芯层厚度增加了100%,结构的动态响应时间约增加了57%.

(2) 夹层板背面板上的无量纲变形量和离中心点距离呈非线性关系,距离越远变形衰减速度越快.整个背面板在同一时间达到了变形最大值,意味着整个结构的响应时间是一致的.夹层板芯层厚度为10 mm时,响应时间为0.65 ms,厚度为20 mm时,响应时间增加为1.03 ms.

(3) 夹层板背面板上的无量纲变形与泡沫弹撞击动能的关系在胶层断裂破坏前呈现出两种趋势.整体来看芯层厚度较大时,夹层板的抗冲击性能更为优异,但在较大泡沫弹动能撞击下这种优势就不再明显.芯层面密度提高了54%和芯层厚度增加了100%减小的中心点无量纲变形量相似.因此提高芯层面密度和厚度都可以增加结构的抗冲击性能,但增大芯层面密度更为有效.